uhpc模板-钢管混凝土叠合短柱及其施工方法

技术领域

1.本发明涉及组合柱结构技术领域,具体涉及一种uhpc模板-钢管混凝土叠合短柱及其施工方法。

背景技术:

2.钢管混凝土叠合柱是一种在钢筋混凝土内部设置钢管混凝土形成的一种新型组合结构,与钢筋混凝土和钢骨混凝土(也称型钢混凝土)相比力学性能更加优异。钢管混凝土叠合柱施工方式较为灵活,内部钢管混凝土与外部钢筋混凝土可同期施工,亦可根据工程需要不同期施工。作为传统钢管混凝土衍生的一种新型叠合柱结构,其延性更好、刚度更大、承载力更高、抗火以及抗震性能更为优异,在实际工程中应用较为广泛。

3.目前钢管混凝土叠合柱,主要使用木制模板或钢模板来浇筑外部混凝土部分,同时为提高构件抗压性能、减少外部混凝土出现裂缝,外部混凝土往往需要绑扎钢筋。模板成型及混凝土内配筋会带来施工周期长、模板工程造价高、用工量大等问题。

技术实现要素:

4.本发明的目的在于克服上述背景技术的不足,提供一种uhpc模板-钢管混凝土叠合短柱及其施工方法。本发明通过预制uhpc模板实现夹层混凝土成型,提高构件承载力并取消配筋,实现uhpc-普通混凝土-钢管的高效组合。

5.为实现上述目的,本发明通过以下技术方案实现:

6.第一方面,本发明提供一种uhpc模板-钢管混凝土叠合短柱,包括

7.钢底板;

8.钢管,所述钢管根部垂直固定于所述钢底板上表面;

9.uhpc模板,所述uhpc模板同轴布置于所述钢管外围,且所述uhpc模板根部垂直固定于所述钢底板上表面;

10.核心混凝土,所述核心混凝土是由普通混凝土浇筑于所述钢管内形成的;以及

11.夹层混凝土,所述夹层混凝土是由普通混凝土浇筑于所述钢管和uhpc模板之间形成的。

12.优选的,所述uhpc模板由以下原料组成:水泥、石灰粉、硅灰、标准砂、减水剂及钢纤维。

13.进一步优选的,所述uhpc模板的各组分之间的质量比为:水泥:石灰粉:硅灰:标准砂:减水剂=1:0.27:0.07:1.47:0.017:0.22,钢纤维体积掺量为2%。

14.进一步优选的,所述水泥选用硅酸盐水泥,优选p

·ⅰ52.5硅酸盐水泥;所述减水剂选用聚羧酸高性能减水剂;所述钢纤维选用平直镀铜钢纤维。

15.优选的,所述普通混凝土由以下原料组成:水泥、砂、碎石、水及减水剂。其中,普通混凝土优选采用普通c50混凝土。

16.进一步优选的,所述普通混凝土的各组分之间的质量比为:水泥:砂:碎石:水:减

水剂=1:1.52:2.30:0.26:0.013。

17.优选的,所述uhpc模板为矩形管状构件,所述uhpc模板垂直于其长度方向上的截面呈矩形,截面优选为正方形;所述uhpc模板厚度为15~25mm,高度为690~750mm,其截面宽度为230~250mm。

18.优选的,所述钢管根部与所述钢底板之间固接有加劲肋。所述钢管采用圆形无缝钢管,其强度等级为q345,直径为100mm,厚度为4mm。

19.第二方面,本发明提供一种uhpc模板-钢管混凝土叠合短柱的施工方法,在工厂预制好如前所述的钢底板、钢管和uhpc模板,然后运输至施工现场备用;所述施工方法包括:

20.s1、将钢管根部与钢底板焊接后,再使用加劲肋对钢管与钢底板进行加固;

21.s2、将预制好的uhpc模板置于钢管外侧,使用胶粘剂和密封胶对uhpc模板根部与钢底板的接触面进行粘接和密封;其中,胶粘剂优选采用双组分环氧树脂胶粘剂,密封胶优选采用硅酮胶;

22.s3、在钢管和uhpc模板之间以及钢管内浇筑普通混凝土形成夹层混凝土和核心混凝土,浇筑后进行养护、找平。

23.优选的,所述uhpc模板的预制方法为:

24.首先设计木质底板以及间隙与uhpc模板厚度对应的双层木模板,然后配制超高性能混凝土并将其浇筑于双层木模板的间隙内,浇筑完成后进行常温养护,养护完成后拆模,将uhpc模板置于养护室进行标准养护。

25.与现有技术相比,本发明具有如下优点:

26.本发明提出了一种uhpc作为永久模板、内置钢管混凝土的新型uhpc模板-钢管混凝土叠合短柱,相较于传统的木模板,预制uhpc模板既可以满足其功能属性,又可以显著改善叠合短柱的强度、刚度等力学性能,施工时无需进行现场切割和拼装模板,减少了现场施工的工作量,实现快速施工,减少施工成本。

附图说明

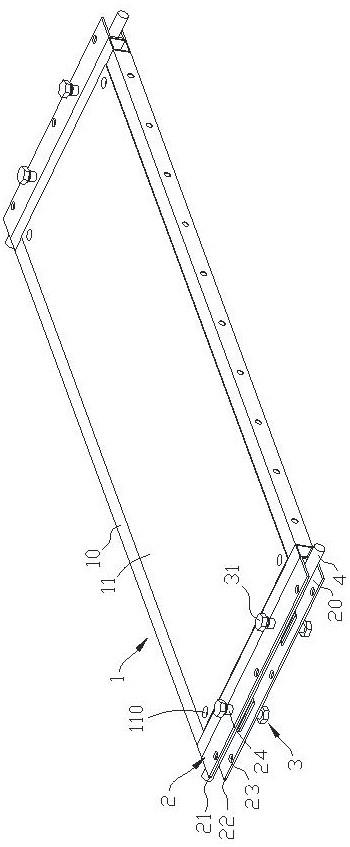

27.图1为本发明实施例1-3中辅助uhpc模板成型的双层木模板和木质底板组合后的立体结构示意图;

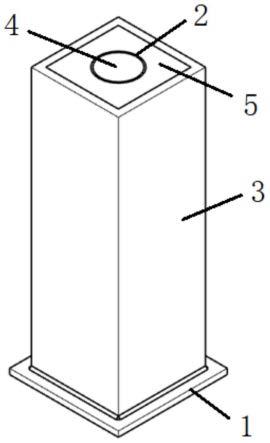

28.图2为本发明实施例1-3中uhpc模板的立体结构示意图;

29.图3为本发明实施例1-3中uhpc模板的俯视结构示意图;

30.图4为本发明实施例1-3中钢管与钢底板组合后的立体结构示意图;

31.图5为本发明实施例1-3中uhpc模板-钢管混凝土叠合短柱的立体结构示意图;

32.图6为本发明实施例1-3中局部uhpc模板与钢底板连接示意图;

33.图7为本发明实施例1-3中uhpc模板-钢管混凝土叠合短柱的俯视结构示意图。

34.图中标号:钢底板1,钢管2,uhpc模板3,核心混凝土4,夹层混凝土5,加劲肋6,硅酮胶7,双层木模板8,木质底板9,垫块10。

具体实施方式

35.为了使本领域的技术人员更好地理解本发明的技术方案,下面结合具体实施例对本发明的优选实施方案进行描述,但是不能理解为对本专利的限制,仅作举例而已。

36.下述实施例中所述试验方法或测试方法,如无特殊说明,均为常规方法;所述试剂和材料,如无特殊说明,均从常规商业途径获得,或以常规方法制备。

37.实施例1

38.如图1-7所示,所述uhpc模板-钢管混凝土叠合短柱制作步骤:

39.第一,uhpc模板3的厚度为15mm,模板宽度为230mm,模板高度为690mm,设计双层木模板8,使得木模板之间的间隙为uhpc模板的厚度15mm;

40.第二,设计一个木质底板9与双层木模板8相连,在双层模板间隙之间插入垫块10,垫块10的宽度应为uhpc模板3厚度的设计尺寸15mm,以保证双层模板与钢底板1在拼装时垂直以及模板之间的间隙不变;

41.第三,配制超高性能混凝土并浇筑,使用两个直径为φ6、长为1m的钢筋边浇筑边振捣;其中,超高性能混凝土的各组分之间的质量比为:p

·ⅰ52.5硅酸盐:石灰粉:硅灰:标准砂:聚羧酸高性能减水剂=1:0.27:0.07:1.47:0.017:0.22,平直镀铜钢纤维体积掺量为2%;

42.第四,将浇筑好的uhpc模板在室温养护48小时后进行拆模,拆模后将uhpc模板置于养护室进行标准养护28天;

43.第五,将圆形无缝钢管2置于设计好的方形钢底板1正中间;

44.第六,将钢管2与钢底板1焊接后,使用4个三角形加劲肋6将钢管2与钢底板1焊接,三角形加劲肋6底边长为30mm,高50mm,厚度为6mm;

45.第七,将养护好的uhpc模板置于钢管2外侧,使用双组分环氧树脂胶粘剂将uhpc模板与钢底板1粘接牢固,并使用硅酮胶7将uhpc模板与钢底板1粘接密封,防止在浇筑夹层混凝土5时出现漏浆;

46.第八,待硅酮胶7完全凝固之后,以uhpc模板和内层钢管2作为模板进行浇筑普通混凝土,形成夹层混凝土5和核心混凝土4;其中,普通混凝土选用普通c50混凝土,其各组分之间的质量比为:水泥:砂:碎石:水:减水剂=1:1.52:2.30:0.26:0.013;

47.第九,常温养护48小时后使用环氧树脂砂浆对试件表面进行找平;环氧树脂砂浆配料包括:水性环氧树脂、粉剂。

48.经测试,本实施例中,uhpc模板-钢管混凝土叠合短柱的试验轴压承载力为2757kn。

49.实施例2

50.如图1-7所示,所述uhpc模板-钢管混凝土叠合短柱制作步骤:

51.第一,uhpc模板3的厚度为20mm,模板宽度为240mm,模板高度为720mm,设计双层木模板8,使得木模板之间的间隙为uhpc模板3的厚度20mm;

52.第二,设计一个木质底板9与双层木模板8相连,在双层模板间隙之间插入垫块10,垫块10的宽度应为uhpc模板厚度的设计尺寸20mm,以保证双层模板与钢底板1在拼装时垂直以及模板之间的间隙不变;

53.第三,配制超高性能混凝土并浇筑,使用两个直径为φ6、长为1m的钢筋边浇筑边振捣;其中,超高性能混凝土的组分及配比同实施例1;

54.第四,将浇筑好的uhpc模板在室温养护48小时后进行拆模,拆模后将uhpc模板置于养护室进行标准养护28天。

55.第五,将圆形无缝钢管2置于设计好的方形钢底板1正中间;

56.第六,将钢管2与钢底板1焊接后,使用4个三角形加劲肋6将钢管2与钢底板1焊接,三角形加劲肋6底边长为30mm,高50mm,厚度为6mm;

57.第七,将养护好的uhpc模板置于钢管2外侧,使用双组分环氧树脂胶粘剂将uhpc模板与钢底板1粘接牢固,并使用硅酮胶7将外侧uhpc模板与钢底板1粘接密封,防止在浇筑夹层混凝土5时出现漏浆;

58.第八,待硅酮胶7完全凝固之后,以uhpc模板和内层钢管2作为模板进行浇筑普通混凝土,形成夹层混凝土5和核心混凝土4;其中,普通混凝土的组分及配比同实施例1;

59.第九,常温养护48小时后使用环氧树脂砂浆对试件表面进行找平;环氧树脂砂浆配料包括:水性环氧树脂、粉剂。

60.经测试,本实施例中,uhpc模板-钢管混凝土叠合短柱的试验轴压承载力为2967kn。

61.实施例3

62.如图1-7所示,所述uhpc模板-钢管混凝土叠合短柱制作步骤:

63.第一,uhpc模板3的厚度为25mm,模板宽度为250mm,模板高度为750mm,设计双层木模板8,使得木模板之间的间隙为uhpc模板3的厚度25mm;

64.第二,设计一个木质底板9与双层木模板8相连,在双层模板间隙之间插入垫块10,垫块10的宽度应为uhpc模板厚度的设计尺寸25mm,以保证双层模板与钢底板1在拼装时垂直以及模板之间的间隙不变;

65.第三,配制超高性能混凝土并浇筑,使用两个直径为φ6、长为1m的钢筋边浇筑边振捣;其中,超高性能混凝土的组分及配比同实施例1;

66.第四,将浇筑好的uhpc模板在室温养护48小时后进行拆模,拆模后将uhpc模板置于养护室进行标准养护28天;

67.第五,将圆形无缝钢管2置于设计好的方形钢底板1正中间;

68.第六,将钢管2与钢底板1焊接后,使用4个三角形加劲肋6将钢管2与钢底板1焊接,三角形加劲肋6底边长为30mm,高50mm,厚度为6mm;

69.第七,将养护好的uhpc模板置于钢管2外侧,使用双组分环氧树脂胶粘剂将uhpc模板与钢底板1粘接牢固,并使用硅酮胶7将外侧uhpc模板与钢底板1粘接密封,防止在浇筑夹层混凝土5时出现漏浆;

70.第八,待硅酮胶7完全凝固之后,以uhpc模板和内层钢管2作为模板进行浇筑普通混凝土,形成夹层混凝土5和核心混凝土4;其中,普通混凝土的组分及配比同实施例1;

71.第九,常温养护48小时后使用环氧树脂砂浆对试件表面进行找平;环氧树脂砂浆配料包括:水性环氧树脂、粉剂。

72.经测试,本实施例中,uhpc模板-钢管混凝土叠合短柱的试验轴压承载力为3434kn。

73.对比例1

74.无uhpc模板的钢管混凝土叠合短柱制作步骤:

75.第一,设计单层木模板,宽度为200mm,高度为600mm;

76.第二,将圆形无缝钢管2置于设计好的方形钢底板1正中间;

77.第三,将钢管2与钢底板1焊接后,使用4个三角形加劲肋6将钢管2与钢底板1焊接,三角形加劲肋6底边长为30mm,高50mm,厚度为6mm;

78.第四,以外层木模板和内层钢管2作为模板进行浇筑普通混凝土;普通混凝土的组分及配比同实施例1

79.第五,常温养护48小时后使用环氧树脂砂浆对试件表面进行找平。

80.经测试,对比例1中,无uhpc模板的钢管混凝土叠合短柱的试验轴压承载力为1959kn。

81.本发明使用具有承载性能的预制永久模板,可取消支模、减少外部混凝土配筋。uhpc作为一种新型水泥基复合材料,较传统混凝土具有优异力学性能、密实度大、孔隙率低、耐久性好等优点,同时钢纤维的掺入可以有效抑制混凝土内部裂缝的开展。将具有高强度和优异耐久性能的超高性能混凝土(ultra-high performance concrete,uhpc)预制成永久模板,同普通混凝土浇筑形成新型uhpc模板-钢管混凝土组合结构,一方面可提高构件强度、刚度、延性等力学性能,改善其耐久、耐腐蚀等工作性能,另一方面有效降低钢管混凝土叠合柱的生产成本,简化施工工艺。

82.以上,仅为本发明的具体实施方式,应当指出,任何熟悉本领域的技术人员在本发明所揭示的技术范围内,可轻易想到的变化或替换,都应涵盖在本发明的保护范围之内,其余未详细说明的为现有技术。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。