1.本发明属于农业机械技术领域,具体涉及一种慢取快推的双行星机构水稻钵苗移栽机构及其设计方法。

背景技术:

2.水稻钵苗机械移栽相比传统毯苗的机插具有不伤根、无缓苗期、可缩短生长期等优点,对促进水稻产量增长及扩大高纬度种植区可适种面积具有重要意义。现有的移栽机构主要以单行星架构型为主,单行星架轮系机构由于构型限制,在描述复杂移栽轨迹时往往难以兼顾取苗和植苗动作以及轨迹形状和作业姿态。双行星架轮系构型设计移栽机构能够更好的实现理想轨迹姿态要求以及生成的非圆齿轮圆度较好,但是现有设计方法存在需要给定复杂约束条件以及求解复杂的方程等问题,此外,双行星架轮系移栽机构普遍存在输出回转现象,即移栽臂相对第二行星架运动不能保持整周单向转动产生回转问题,导致现有平面凸轮式移栽臂无法正常实现取栽苗动作;现有技术采用非圆齿轮与连杆机构组合传动的双行星架蔬菜钵苗移栽机构或空间凸轮式移栽臂解决了回转问题下的取栽动作,但连杆机构结构限制普遍存在振动大、作业效率低的问题,而空间凸轮式移栽臂工作原理复杂且存在运转不稳定、高速运转容易失效等问题。综上所述,双行星架轮系移栽机构可以有效实现复杂移栽轨迹姿态要求与圆度较好的非圆齿轮,但是其普通存在的输出回转导致的移栽机构无法正常实现取植苗动作问题以及设计方法求解难度大、现有机构传动受结构限制普遍存在振动大、姿态角不够大等不足,导致难以实现对钵苗的慢取快推(在取苗段附近既保证移栽臂进行取苗动作又保证移栽臂运动速度慢,在植苗段附近保证移栽臂进行快速推苗动作),限制了双行星架轮系移栽机构的发展与应用研究。

技术实现要素:

3.本发明的目的是针对现有技术的不足,提出一种慢取快推的双行星机构水稻钵苗移栽机构及其设计方法,该方法将慢取快推的双行星机构水稻钵苗移栽机构简化为平面开链机构,根据取苗位置点、推苗位置点和若干个辅助位置点坐标及对应姿态,拟合获得末端执行点轨迹和姿态,进而求解平面开链机构的各杆长和相应角位移运动学参数;然后基于轨迹误差最小为目标函数,进行平面开链机构的各杆角位移优化,获得最终的杆长和角位移参数,可以保证实现理想轨迹和姿态;接着,对主行星机构进行传动比分配和各级非圆齿轮设计,对凸轮摆杆式行星机构的各凸轮廓线进行仿真设计,对凸轮摆杆式行星机构的各级非圆齿轮进行优化设计,保证栽植臂的右凸轮旋转始终不被栽植臂壳体旋转超越,解决现有栽植臂壳体相对凸轮回转导致的移栽机构无法较好实现取植苗动作的问题。

4.本发明所要解决的技术问题采用以下技术方案来实现:

5.本发明慢取快推的双行星机构水稻钵苗移栽机构,包括主行星机构、凸轮摆杆式行星机构和栽植臂;所述的凸轮摆杆式行星机构包括左壳体、右壳体、轴一,以及置于左壳体与右壳体之间的摆杆、滚子一、滚子二、从动非圆齿轮、中间非圆齿轮一、中间非圆齿轮

二、主动非圆齿轮、凸轮一和凸轮二;左壳体与右壳体固定;所述的凸轮一与凸轮二固定,凸轮二与主动非圆齿轮固定;中间非圆齿轮一与中间非圆齿轮二固定;所述的中间非圆齿轮二与右壳体构成转动副;轴一通过轴承支承在左壳体与右壳体上,从动非圆齿轮与轴一构成转动副;所述摆杆的一端与轴一固定,滚子一和滚子二铰接在摆杆另一端两侧;凸轮一与滚子一构成凸轮副,凸轮二与滚子二构成凸轮副;主动非圆齿轮与中间非圆齿轮一啮合,中间非圆齿轮二与从动非圆齿轮啮合。主行星机构的上输出轴和下输出轴均与右箱体构成转动副,上输出轴、下输出轴和右箱体均为旋转输出件;所述的凸轮摆杆式行星机构设有两个;一个凸轮摆杆式行星机构的右壳体与主行星机构的上输出轴固定,凸轮一与主行星机构的右箱体一端通过上法兰固定;另一个凸轮摆杆式行星机构的右壳体与主行星机构的下输出轴固定,凸轮一与主行星机构的右箱体另一端通过下法兰固定。两个凸轮摆杆式行星机构的从动非圆齿轮分别与一个栽植臂的右凸轮固定;两个凸轮摆杆式行星机构的轴一分别与一个栽植臂的移栽臂壳体通过端盖固定。

6.优选地,所述的主行星机构包括左箱体、右箱体、太阳轮轴、上输出轴、下输出轴,以及置于左箱体与右箱体之间的太阳轮、上花键轴、上非圆齿轮一、上非圆齿轮二、上非圆齿轮三、下花键轴、下非圆齿轮一、下非圆齿轮二和下非圆齿轮三;所述的太阳轮轴与右箱体固定连接;左箱体与右箱体固定;所述的太阳轮空套在太阳轮轴上,并与机架通过太阳轮法兰固定连接;上花键轴通过轴承支承在左箱体和右箱体上,上非圆齿轮一和上非圆齿轮二均与上花键轴固定;上输出轴通过轴承支承在左箱体和右箱体上,上非圆齿轮三与上输出轴固定;下花键轴通过轴承支承在左箱体与右箱体上,下非圆齿轮一和下非圆齿轮二均与下花键轴固定;所述的下输出轴通过轴承支承在左箱体与右箱体上,下非圆齿轮三与下输出轴固定;太阳轮同时与上非圆齿轮一和下非圆此轮一啮合;上非圆齿轮二与上非圆齿轮三啮合;下非圆齿轮二与下非圆齿轮三啮合。上非圆齿轮一与下非圆齿轮一的结构完全相同,上非圆齿轮二与下非圆齿轮二的结构完全相同,上非圆齿轮三与下非圆齿轮三的结构完全相同。

7.更优选地,所述的栽植臂包括移栽臂壳体、右凸轮、拨叉、推杆一、推杆二、u形杆、推苗块、取苗针一和取苗针二;所述的推杆一固定在推杆二尾部,且与移栽臂壳体通过弹簧连接;u形杆和推苗块均固定在推杆二头部,且u形杆比推苗块靠后设置;所述的推杆二与移栽臂壳体构成滑动副;所述的拨叉通过拨叉轴铰接在移栽臂壳体上,一端与右凸轮构成凸轮副,另一端与推杆一构成滚动摩擦副;取苗针一和取苗针二的尾部均与移栽臂壳体固定;取苗针一和取苗针二的头部均置于u形杆内,且分设在推苗块两侧。

8.本发明慢取快推的双行星机构水稻钵苗移栽机构设计方法,具体步骤如下:

9.步骤一、将慢取快推的双行星机构水稻钵苗移栽机构简化为两个由曲柄oi、杆ij和杆jd组成的平面开链机构,其中,主行星机构简化为曲柄oi,凸轮摆杆式行星机构简化为杆ij,栽植臂简化为杆jd,曲柄oi与机架在铰接点o铰接,与杆ij在铰接点i铰接,杆ij与杆jd在铰接点j铰接;两个平面开链机构的曲柄oi固定连接且相位相差180

°

;确定杆jd末端d点在取苗位置点、推苗位置点和若干个辅助位置点处坐标,并将取苗位置点、推苗位置点和若干个辅助位置点处对应的杆jd姿态要求记为θj,j=1,2,..,n,n为取苗、推苗位置点和所有辅助位置点的总个数;采用三次b样条曲线插值对杆jd末端d点在取苗位置点、推苗位置点和若干个辅助位置点处坐标进行拟合获得d点轨迹,并采用三次b样条曲线插值对θj进行

拟合获得与d点轨迹匹配的杆jd姿态杆jd姿态数量和d点轨迹上d点数量均记为n;给定杆jd长度l3,计算在d点轨迹与匹配的杆jd姿态下铰接点j坐标,进一步求解曲柄oi相对x轴正方向的角位移杆ij相对x轴正方向的角位移曲柄oi长度l1、杆ij长度l2、铰接点i坐标和铰接点j坐标;

10.步骤二、根据步骤一得到的l1、l2、l3、和值,计算杆jd末端d点坐标,以d点坐标计算值与步骤一拟合获得的d点轨迹上d点坐标的差值最小为目标函数,利用差分进化算法对进行参数优化,获得最终的曲柄oi相对x轴正方向的角位移杆ij相对x轴正方向的角位移和杆jd相对x轴正方向的角位移优化值;

11.步骤三、根据角位移和优化值,求解主行星机构的总传动比引入修正系数η对总传动比i进行分配,求得太阳轮与上非圆齿轮一的传动比i1以及上非圆齿轮二与上非圆齿轮三的传动比i2;给定太阳轮与上非圆齿轮一的中心距初值a

10

,再根据节曲线封闭条件和啮合条件,采用进退法搜索获得太阳轮与上非圆齿轮一的中心距精确值a1以及上非圆齿轮一向径的精确值r

12

,继而得到太阳轮向径的精确值r

11

和上非圆齿轮一相对太阳轮的角位移设右箱体、上非圆齿轮一、上非圆齿轮二和上非圆齿轮三的回转中心连线在一条直线上,则上非圆齿轮二与上非圆齿轮三的中心距a2=l

1-a1,再采用进退法搜索算出上非圆齿轮三向径的精确值r

22

,继而得到上非圆齿轮二向径的精确值r

21

。

12.步骤四、求解太阳轮、上非圆齿轮一、上非圆齿轮二、上非圆齿轮三、下非圆齿轮一、下非圆齿轮二和下非圆齿轮三的节曲线坐标表达式。

13.步骤五、在三维仿真软件中建立杆ij、滚子一、滚子二、摆杆和杆jd组件模型,并仿真得到凸轮一和凸轮二的理论廓线,结合滚子一和滚子二的半径,计算得到凸轮一和凸轮二的实际廓线。

14.步骤六、建立中间非圆齿轮一和中间非圆齿轮二的节曲线方程,求得主动非圆齿轮和从动非圆齿轮的节曲线方程;将右凸轮的角速度大于栽植臂壳体的角速度作为优化目标,中间非圆齿轮一和中间非圆齿轮二节曲线方程中的各待求参数作为设计变量,进行优化后得到中间非圆齿轮一和中间非圆齿轮二节曲线方程中的各待求参数。

15.步骤七、求解主动非圆齿轮、中间非圆齿轮一、中间非圆齿轮二和从动非圆齿轮的节曲线坐标。

16.优选地,步骤一中求解曲柄oi相对x轴正方向的角位移杆ij相对x轴正方向的角位移曲柄oi长度l1、杆ij长度l2、铰接点i坐标和铰接点j坐标的具体过程如下:

17.铰接点o与铰接点j的间距计算式如下:

[0018][0019]

其中,xo和yo分别为铰接点o的x轴和y轴坐标;xj和yj分别为在d点轨迹与匹配的杆jd姿态下铰接点j的x轴和y轴坐标,计算式如下:

[0020][0021]

其中,xd和yd分别为d点轨迹上杆jd末端d点的x轴和y轴坐标,θ为与d点轨迹匹配的杆jd姿态;

[0022]

计算曲柄oi长度l1和杆ij长度l2:

[0023][0024]

其中,l

max

为l的最大值,l

min

为l的最小值;

[0025]

曲柄oi到铰接点o与铰接点j连线的角度β以及铰接点o与铰接点j连线相对x轴正方向的角位移α计算式如下:

[0026][0027][0028]

曲柄oi相对x轴正方向的角位移:

[0029][0030]

则铰接点i的x轴和y轴坐标分别为:

[0031][0032]

杆ij相对x轴正方向的角位移:

[0033][0034]

铰接点j的x轴和y轴坐标二次算值分别为:

[0035][0036]

优选地,步骤二具体过程如下:

[0037]

根据步骤一得到的l1、l2、l3、和值,计算杆jd末端d点的x轴和y轴坐标分别为:

[0038][0039]

建立目标函数:

[0040][0041]

其中,x

ddk

和y

ddk

分别为步骤一拟合获得的d点轨迹上第k个位置处d点的x轴和y轴坐标,x

dk

和y

dk

分别为根据步骤一得到的l1、l2、l3、和值计算得到的杆jd末端d点第k个位置处的x轴和y轴坐标;

[0042]

建立约束方程:

[0043]

[0044]

其中,为步骤一得到的在第k个位置处的值,为步骤一得到的在第k 1个位置处的值,为步骤一得到的在第k 1个位置值与步骤一得到的在第k 1个位置值的差值,为步骤一得到的在第k个位置值与步骤一得到的在第k个位置值的差值;

[0045]

基于目标函数f(x),利用差分进化算法对进行参数优化,获得最终的曲柄oi相对x轴正方向的角位移杆ij相对x轴正方向的角位移和杆jd相对x轴正方向的角位移优化值。

[0046]

优选地,步骤三具体如下:

[0047]

主行星机构的总传动比:

[0048][0049]

引入修正系数η对总传动比i进行分配,得太阳轮与上非圆齿轮一的传动比i1以及上非圆齿轮二与上非圆齿轮三的传动比i2:

[0050][0051][0052]

太阳轮的节曲线向径r

11

以及上非圆齿轮一的节曲线向径r

12

表达式如下:

[0053]r12

=a

10

·

i1/(1 i1)

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

(15)

[0054]r11

=a

10-r

12

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

(16)

[0055]

根据非圆齿轮啮合原理,太阳轮与上非圆齿轮一啮合的弧长相等,得:

[0056][0057]

即

[0058]

式中,上非圆齿轮一相对太阳轮的角位移

[0059]

取中心距初值a

10

,采用进退法搜索算出太阳轮与上非圆齿轮一的中心距精确值a1以及上非圆齿轮一向径的精确值r

12

,则太阳轮向径的精确值r

11

求解如下:

[0060]r11

=a

1-r

12

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

(19)

[0061]

则

[0062]

设右箱体、上非圆齿轮一、上非圆齿轮二和上非圆齿轮三的回转中心连线在一条直线上,则上非圆齿轮二与上非圆齿轮三的中心距a2=l

1-a1;

[0063]

根据非圆齿轮啮合原理,上非圆齿轮二旋转过的弧长与上非圆齿轮三旋转过的弧长相等,得:

[0064][0065]

其中,r

21

为上非圆齿轮二的向径,r

22

为上非圆齿轮三的向径;

[0066]

即

[0067]

由于上非圆齿轮二旋转360

°

时,上非圆齿轮三也旋转360

°

,得:

[0068][0069]

采用进退法搜索算出上非圆齿轮三向径的精确值r

22

,则上非圆齿轮二向径的精确值r

21

求解如下:

[0070]r21

=a

2-r

22

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

(23)

[0071]

优选地,步骤四具体如下:

[0072]

太阳轮一节曲线x轴和y轴坐标表达式分别为:

[0073][0074]

上非圆齿轮一节曲线x轴和y轴坐标表达式分别为:

[0075][0076]

其中,为初始值。

[0077]

上非圆齿轮二节曲线x轴和y轴坐标表达式分别为:

[0078][0079]

上非圆齿轮三节曲线x轴和y轴坐标表达式分别为:

[0080][0081]

其中,上非圆齿轮三相对上非圆齿轮二的角位移

[0082]

公式(25)中用替换求得下非圆齿轮一节曲线x轴和y轴坐标表达式,公式(26)中用替换求得下非圆齿轮二,公式(27)中用替换求得下非圆齿轮三的节曲线坐标表达式。

[0083]

优选地,步骤五具体如下:

[0084]

滚子一和滚子二的回转中心分别记为点m和点n,点m与铰接点j连线和铰接点j与铰接点i连线的夹角记为∠mji,点n与铰接点j连线和铰接点j与铰接点i连线的夹角记为∠nji;给定滚子一和滚子二的半径r、摆杆长度、∠mji的初始值和∠nji的初始值,在三维仿真软件中建立杆ij、滚子一、滚子二、摆杆和杆jd组件模型,其中,滚子一位置按照∠mji的初始值装配在摆杆一侧,滚子二位置按照∠nji的初始值装配在摆杆另一侧,杆ij位置按照在第一个位置处的值装配,杆jd位置按照在第一个位置处的值装配;然后,利用三维仿真软件中机构仿真功能,给杆ij分配一个转动电机,使杆ij绕铰接点i按照角位移变化规律旋转,且给杆jd分配一个转动电机,使杆jd绕铰接点j按照角位移变化规律旋转,得到的点m和点n轨迹即分别为凸轮一和凸轮二的理论廓线;将凸轮一和凸轮二的理论廓线数据导出,再根据滚子一和滚子二的半径r,计算得到凸轮一和凸轮二的实际廓线。

[0085]

优选地,步骤六中,设中间非圆齿轮一的节曲线方程为:其中,r

31

为中间非圆齿轮一的节曲线向径,a、b和c均为中间非圆齿轮一节曲线方程的参数。根据中间非圆齿轮一的节曲线向径求得主动非圆齿轮的节曲线向径r

32

=a

3-r

31

,其中,a3为主动非圆齿轮和中间非圆齿轮一的中心距,为给定值。

[0086]

设中间非圆齿轮二的节曲线采用椭圆,方程为:其中,b1和k1分别为椭圆的短轴及短轴与长轴的比值,中间非圆齿轮一相对主动非圆齿轮的角位移则从动非圆齿轮的节曲线向径r

42

=2b1/k

1-r

41

,从动非圆齿轮相对中间非圆齿轮二的角位移

[0087]

优化目标为其中,为右凸轮的角速度,即从动非圆齿轮相对中间非圆齿轮二的角位移的导数;为栽植臂壳体的角速度,即杆jd相对x轴正方向的角位移的导数;设计变量为a、b、c、b1和k1;优化后获得设计变量的一组“非劣解”。

[0088]

步骤七具体如下:

[0089]

中间非圆齿轮一的节曲线x轴和y轴坐标表达式分别为:

[0090][0091][0092]

其中,为初始值,∠jiq为铰接点j与铰接点i的连线ji和铰接点i与中间非圆齿轮一回转中心q的连线iq之间的夹角;

[0093]

主动非圆齿轮的节曲线x轴和y轴坐标表达式分别为:

[0094][0095][0096]

中间非圆齿轮二的节曲线x轴和y轴坐标表达式分别为:

[0097][0098][0099]

从动非圆齿轮的节曲线x轴和y轴坐标表达式分别为:

[0100][0101][0102]

其中,∠iqj为铰接点i与中间非圆齿轮一回转中心q的连线iq和中间非圆齿轮一回转中心q与铰接点j的连线qj之间的夹角。

[0103]

本发明具有的有益效果是:

[0104]

1、本发明通过主行星机构驱动凸轮摆杆式行星机构,再通过凸轮摆杆式行星机构

的两个凸轮与摆杆驱动力驱动栽植臂的移栽臂壳体,同时凸轮摆杆式行星机构的齿轮传动驱动栽植臂的右凸轮,使得栽植臂的右凸轮和移栽臂壳体相对凸轮摆杆式行星机构的左壳体和右壳体均能相对转动,改变现有被动驱动机械臂推秧的方式为齿轮主动驱动凸轮推秧,在不易保证移栽臂壳体相对左壳体和右壳体保持整周单向转动情况下,转而通过保证栽植臂的移栽臂壳体相对右凸轮不发生回转,以此来更好调节取苗与推苗的慢取快推动作,并使工作轨迹更好地满足移栽要求,解决了回转导致的移栽机构无法正常实现取植苗动作的问题。

[0105]

2、本发明设计方法将慢取快推的双行星机构水稻钵苗移栽机构简化为平面开链机构,根据取苗位置点、推苗位置点和若干个辅助位置点坐标及对应姿态,拟合获得末端执行点轨迹和姿态,进而求解平面开链机构的各杆长和相应角位移运动学参数;然后基于轨迹误差最小为目标函数,进行平面开链机构的各杆角位移优化,获得最终的杆长和角位移参数,可以保证实现理想轨迹和姿态;接着,对主行星机构进行传动比分配和各级非圆齿轮设计,对凸轮摆杆式行星机构的各凸轮廓线进行仿真设计,对凸轮摆杆式行星机构的各级非圆齿轮进行优化设计,保证栽植臂的右凸轮旋转始终不被栽植臂壳体旋转超越,解决现有栽植臂壳体相对凸轮回转导致的移栽机构无法较好实现取植苗动作的问题。

附图说明

[0106]

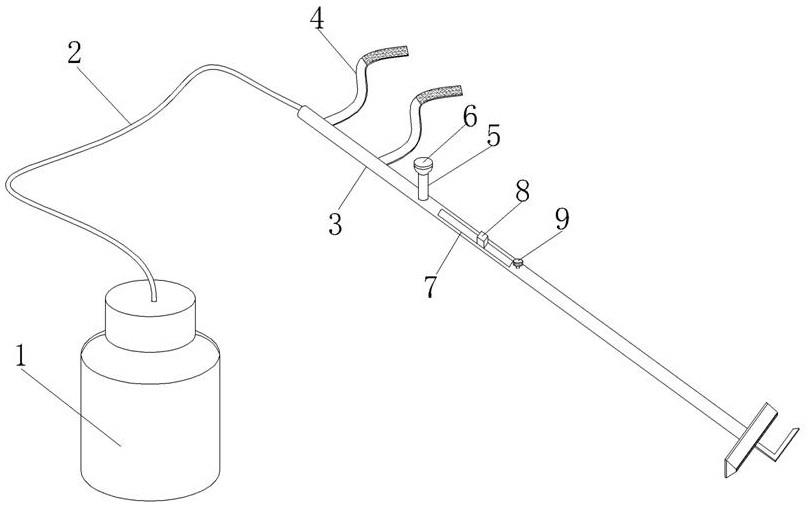

图1为本发明的整体结构示意图;

[0107]

图2为本发明中主行星机构的部分零件装配示意图;

[0108]

图3为本发明中凸轮摆杆式行星机构的部分零件装配示意图;

[0109]

图4为本发明中栽植臂的部分零件装配示意图;

[0110]

图5为本发明中栽植臂的整体结构示意图。

[0111]

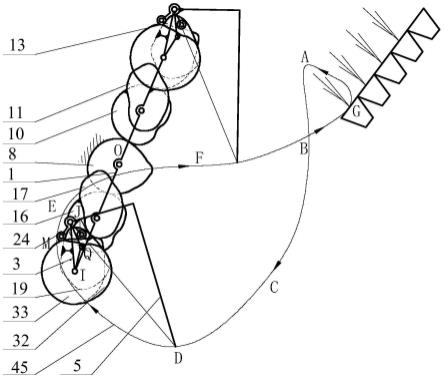

图6为本发明的机构运动解析图;

[0112]

图7为本发明机构简图;

[0113]

图8为本发明简化的平面开链机构示意图;

[0114]

图9为本发明简化的平面开链机构运动解析图;

[0115]

图10为本发明中凸轮摆杆式行星机构的运动解析图。

具体实施方式

[0116]

下面结合具体实施例进一步阐述本发明。

[0117]

如图1、图2、图3和图7所示,慢取快推的双行星机构水稻钵苗移栽机构,包括主行星机构、凸轮摆杆式行星机构和栽植臂;凸轮摆杆式行星机构包括左壳体3、右壳体4、轴一23,以及置于左壳体3与右壳体4之间的摆杆24、滚子一26、滚子二25、从动非圆齿轮27、中间非圆齿轮一28-1、中间非圆齿轮二28-2、主动非圆齿轮31、凸轮一32和凸轮二33;左壳体3与右壳体4固定;凸轮一32与凸轮二33固定,凸轮二33与主动非圆齿轮31固定;中间非圆齿轮一28-1与中间非圆齿轮二28-2固定;中间非圆齿轮二28-2与右壳体4构成转动副(具体可以是通过轴承支承在与右壳体4固定的固定件30上,并用弹性挡环29与固定件30的轴肩实现轴向定位);轴一23通过轴承支承在左壳体3与右壳体4上,从动非圆齿轮27与轴一23构成转动副;摆杆24一端与轴一23固定(摆杆24可以通过套筒一21和套筒二22实现在轴一23上的

轴向定位),滚子一26和滚子二25铰接在摆杆24另一端两侧;凸轮一32与滚子一26构成凸轮副,凸轮二33与滚子二25构成凸轮副;主动非圆齿轮31与中间非圆齿轮一28-1啮合,中间非圆齿轮二28-2与从动非圆齿轮27啮合。主行星机构的上输出轴12和下输出轴18均与右箱体2构成转动副,上输出轴12、下输出轴18和右箱体2均为旋转输出件;凸轮摆杆式行星机构设有两个;一个凸轮摆杆式行星机构的右壳体4与主行星机构的上输出轴12固定,凸轮一32与主行星机构的右箱体2一端通过上法兰14固定;另一个凸轮摆杆式行星机构的右壳体4与主行星机构的下输出轴18固定,凸轮一32与主行星机构的右箱体2另一端通过下法兰20固定。两个凸轮摆杆式行星机构的从动非圆齿轮27分别与一个栽植臂的右凸轮34固定;两个凸轮摆杆式行星机构的轴一23分别与一个栽植臂的移栽臂壳体5通过端盖35固定。

[0118]

作为一个优选实施例,如图2所示,主行星机构包括左箱体1、右箱体2、太阳轮轴6、上输出轴12、下输出轴18,以及置于左箱体1与右箱体2之间的太阳轮8、上花键轴9、上非圆齿轮一10、上非圆齿轮二11、上非圆齿轮三13、下花键轴15、下非圆齿轮一16、下非圆齿轮二17和下非圆齿轮三19;太阳轮轴6与右箱体2固定连接,由外部动力驱动;左箱体1与右箱体2固定;太阳轮8空套在太阳轮轴6上,并与机架通过太阳轮法兰7固定连接;上花键轴9通过轴承支承在左箱体1和右箱体2上,上非圆齿轮一10和上非圆齿轮二11均与上花键轴9固定;上输出轴12通过轴承支承在左箱体1和右箱体2上,上非圆齿轮三13与上输出轴12固定;下花键轴15通过轴承支承在左箱体1与右箱体2上,下非圆齿轮一16和下非圆齿轮二17均与下花键轴15固定;下输出轴18通过轴承支承在左箱体1与右箱体2上,下非圆齿轮三19与下输出轴18固定;太阳轮8同时与上非圆齿轮一10和下非圆此轮一16啮合;上非圆齿轮二11与上非圆齿轮三13啮合;下非圆齿轮二17与下非圆齿轮三19啮合。上非圆齿轮一10与下非圆齿轮一16的结构完全相同,上非圆齿轮二11与下非圆齿轮二17的结构完全相同,上非圆齿轮三13与下非圆齿轮三19的结构完全相同。

[0119]

作为一个更优选实施例,如图1、图4和图5所示,栽植臂包括移栽臂壳体5、右凸轮34、拨叉36、推杆一39、推杆二40、u形杆41、推苗块42、取苗针一43和取苗针二44;推杆一39固定在推杆二40尾部,且与移栽臂壳体5通过弹簧连接;u形杆41和推苗块42均固定在推杆二40头部,且u形杆41比推苗块42靠后设置;推杆二40与移栽臂壳体5构成滑动副;拨叉36通过拨叉轴铰接在移栽臂壳体5上,一端与右凸轮34构成凸轮副,另一端与推杆一39构成滚动摩擦副;取苗针一43和取苗针二44的尾部均与移栽臂壳体5固定;取苗针一43和取苗针二44的头部均置于u形杆41内,且分设在推苗块42两侧。

[0120]

作为一个更优选实施例,移栽臂壳体5底部固定有底盖38,顶部固定有顶盖37。

[0121]

本发明的工作原理如下:

[0122]

太阳轮轴6转动,带动右箱体2和左箱体1转动,上非圆齿轮一10和下非圆齿轮一16绕太阳轮8转动,使上非圆齿轮二11带动上非圆齿轮三13和上输出轴12转动,下非圆齿轮二17带动下非圆齿轮三19和下输出轴18转动;上输出轴12和下输出轴18再分别带动其上的凸轮摆杆式行星机构转动;凸轮摆杆式行星机构中,凸轮一32由右箱体2带动转动,凸轮一32再带动凸轮二33以及主动非圆齿轮31转动;摆杆24在滚子一26与凸轮一32作用以及滚子二25与凸轮二33作用下摆动,带动轴一23摆动;轴一23带动栽植壁壳体5摆动;右壳体4以及左壳体3由上输出轴12或下输出轴18带动转动,从而将动力经中间非圆齿轮一28-1、中间非圆齿轮二28-2和从动非圆齿轮27传给右凸轮34;当栽植臂随太阳轮轴6转动而运动至取苗位

置时,右凸轮34的推程段与拨叉36作用,拨叉36在右凸轮34作用下带动推杆一39、推杆二40、u形杆41和推苗块42往后运动,使得u形杆41夹紧取苗针一43和取苗针二44头部,取苗针一43和取苗针二44进行取苗;当栽植臂随太阳轮轴6转动而运动至植苗位置时,取苗针一43和取苗针二44插入到土壤中,此时右凸轮34的回程段与拨叉36作用,拨叉36在弹簧的作用下带动推杆一39、推杆二40、u形杆41和推苗块42往外运动,u形杆41松开取苗针一43和取苗针二44头部,同时推苗块42将苗推入土壤。

[0123]

本发明通过主行星机构驱动凸轮摆杆式行星机构,再通过凸轮摆杆式行星机构的两个凸轮与摆杆驱动力驱动栽植臂的移栽臂壳体,同时凸轮摆杆式行星机构的齿轮传动驱动栽植臂的右凸轮,使得栽植臂的右凸轮和移栽臂壳体相对凸轮摆杆式行星机构的左壳体和右壳体均能相对转动,在不易保证移栽臂壳体相对左壳体和右壳体保持整周单向转动情况下,转而通过保证栽植臂的移栽臂壳体相对右凸轮不发生回转,以此来更好调节取苗与推苗的慢取快推动作,并使工作轨迹更好地满足移栽要求,解决了回转导致的移栽机构无法正常实现取植苗动作的问题。

[0124]

本发明慢取快推的双行星机构水稻钵苗移栽机构设计方法,具体步骤如下:

[0125]

步骤一、如图8所示,将慢取快推的双行星机构水稻钵苗移栽机构简化为两个由曲柄oi、杆ij和杆jd组成的平面开链机构,其中,主行星机构简化为曲柄oi,凸轮摆杆式行星机构简化为杆ij,栽植臂简化为杆jd,曲柄oi与机架在铰接点o铰接,与杆ij在铰接点i铰接,杆ij与杆jd在铰接点j铰接;两个平面开链机构的曲柄oi固定连接且相位相差180

°

;确定杆jd末端d点在取苗位置点g、推苗位置点和若干个辅助位置点(比如图6中a、b、c、e、f点)处坐标,并将取苗位置点、推苗位置点和若干个辅助位置点处对应的杆jd姿态(杆jd相对x轴正方向的角位移)要求记为θj,j=1,2,..,n,n为取苗、推苗位置点和所有辅助位置点的总个数;采用三次b样条曲线插值对杆jd末端d点在取苗位置点、推苗位置点和若干个辅助位置点处坐标进行拟合获得d点轨迹,并采用三次b样条曲线插值对θj进行拟合获得与d点轨迹匹配的杆jd姿态杆jd姿态数量和d点轨迹上d点数量均记为n;给定杆jd长度l3,计算在d点轨迹与匹配的杆jd姿态下铰接点j坐标,进一步求解曲柄oi相对x轴正方向的角位移杆ij相对x轴正方向的角位移曲柄oi长度l1、杆ij长度l2、铰接点i坐标和铰接点j坐标;

[0126]

步骤二、根据步骤一得到的l1、l2、l3、和值,计算杆jd末端d点坐标,以d点坐标计算值与步骤一拟合获得的d点轨迹上d点坐标的差值最小为目标函数,利用差分进化算法对进行参数优化,获得最终的曲柄oi相对x轴正方向的角位移杆ij相对x轴正方向的角位移和杆jd相对x轴正方向的角位移优化值;

[0127]

步骤三、根据角位移和优化值,求解主行星机构的总传动比引入修正系数η对总传动比i进行分配,求得太阳轮与上非圆齿轮一10的传动比i1以及上非圆齿轮二11与上非圆齿轮三13的传动比i2;给定太阳轮与上非圆齿轮一10的中心距初值a

10

,再根据节曲线封闭条件和啮合条件,采用进退法搜索获得太阳轮与上非圆齿轮一10的中心距精确值a1以及上非圆齿轮一10向径的精确值r

12

,继而得到太阳轮向径的精确值r

11

和上非圆齿轮一10相对太阳轮的角位移设右箱体2、上非圆齿轮一10、上非圆齿轮二11和上非圆齿轮三13的回转中心连线在一条直线上,则上非圆齿轮二11与上非圆齿轮三13的中心距a2=l

1-a1,再采用进退法搜索算出上非圆齿轮三13向径的精确值r

22

,继而得到上非圆

齿轮二11向径的精确值r

21

。

[0128]

步骤四、求解太阳轮、上非圆齿轮一10、上非圆齿轮二11、上非圆齿轮三13、下非圆齿轮一16、下非圆齿轮二17和下非圆齿轮三19的节曲线坐标表达式。

[0129]

步骤五、在pro/e软件中建立杆ij、滚子一26、滚子二25、摆杆和杆jd组件模型,并仿真得到凸轮一和凸轮二的理论廓线,结合滚子一26和滚子二25的半径,计算得到凸轮一和凸轮二的实际廓线。

[0130]

步骤六、建立中间非圆齿轮一28-1和中间非圆齿轮二28-2的节曲线方程,求得主动非圆齿轮31和从动非圆齿轮27的节曲线方程;将右凸轮34的角速度大于栽植臂壳体的角速度作为优化目标,中间非圆齿轮一28-1和中间非圆齿轮二28-2节曲线方程中的各待求参数作为设计变量,进行优化后得到中间非圆齿轮一28-1和中间非圆齿轮二28-2节曲线方程中的各待求参数。

[0131]

步骤七、求解主动非圆齿轮31、中间非圆齿轮一28-1、中间非圆齿轮二28-2和从动非圆齿轮27的节曲线坐标。

[0132]

作为一个优选实施例,步骤一中求解曲柄oi相对x轴正方向的角位移杆ij相对x轴正方向的角位移曲柄oi长度l1、杆ij长度l2、铰接点i坐标和铰接点j坐标的具体过程如下:

[0133]

铰接点o与铰接点j的间距计算式如下:

[0134][0135]

其中,xo和yo分别为铰接点o的x轴和y轴坐标;xj和yj分别为在d点轨迹与匹配的杆jd姿态下铰接点j的x轴和y轴坐标,计算式如下:

[0136][0137]

其中,xd和yd分别为d点轨迹上杆jd末端d点(移栽臂尖点)的x轴和y轴坐标,θ为与d点轨迹匹配的杆jd姿态;

[0138]

如图9所示,计算曲柄oi长度l1和杆ij长度l2:

[0139][0140]

其中,l

max

为l的最大值,l

min

为l的最小值;

[0141]

曲柄oi到铰接点o与铰接点j连线的角度β以及铰接点o与铰接点j连线相对x轴正方向的角位移α计算式如下:

[0142][0143][0144]

曲柄oi相对x轴正方向的角位移:

[0145]

[0146]

则铰接点i的x轴和y轴坐标分别为:

[0147][0148]

杆ij相对x轴正方向的角位移:

[0149][0150]

铰接点j的x轴和y轴坐标二次算值分别为:

[0151][0152]

作为一个优选实施例,步骤二具体过程如下:

[0153]

根据步骤一得到的l1、l2、l3、和值,计算杆jd末端d点的x轴和y轴坐标分别为:

[0154][0155]

建立目标函数:

[0156][0157]

其中,x

ddk

和y

ddk

分别为步骤一拟合获得的d点轨迹上第k个位置处d点的x轴和y轴坐标,x

dk

和y

dk

分别为根据步骤一得到的l1、l2、l3、和值计算得到的杆jd末端d点第k个位置处的x轴和y轴坐标;

[0158]

建立约束方程:

[0159][0160]

其中,为步骤一得到的在第k个位置处的值,为步骤一得到的在第k 1个位置处的值,为步骤一得到的在第k 1个位置值与步骤一得到的在第k 1个位置值的差值,为步骤一得到的在第k个位置值与步骤一得到的在第k个位置值的差值;

[0161]

基于目标函数f(x),利用差分进化算法对进行参数优化,获得最终的曲柄oi相对x轴正方向的角位移杆ij相对x轴正方向的角位移和杆jd相对x轴正方向的角位移优化值。

[0162]

作为一个优选实施例,步骤三具体如下:

[0163]

主行星机构的总传动比:

[0164][0165]

引入修正系数η对总传动比i进行分配,得太阳轮与上非圆齿轮一10的传动比i1以

及上非圆齿轮二11与上非圆齿轮三13的传动比i2:

[0166][0167][0168]

太阳轮的节曲线向径r

11

以及上非圆齿轮一10的节曲线向径r

12

表达式如下:

[0169]r12

=a

10

·

i1/(1 i1)

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

(15)

[0170]r11

=a

10-r

12

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

(16)

[0171]

根据非圆齿轮啮合原理,太阳轮与上非圆齿轮一10啮合的弧长相等,得:

[0172][0173]

即

[0174]

式中,上非圆齿轮一10相对太阳轮的角位移

[0175]

取中心距初值a

10

,采用进退法搜索算出太阳轮与上非圆齿轮一10的中心距精确值a1以及上非圆齿轮一10向径的精确值r

12

,则太阳轮向径的精确值r

11

求解如下:

[0176]r11

=a

1-r

12

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

(19)

[0177]

则

[0178]

设右箱体2、上非圆齿轮一10、上非圆齿轮二11和上非圆齿轮三13的回转中心连线在一条直线上,则上非圆齿轮二11与上非圆齿轮三13的中心距a2=l

1-a1;

[0179]

根据非圆齿轮啮合原理,上非圆齿轮二11旋转过的弧长与上非圆齿轮三13旋转过的弧长相等,得:

[0180][0181]

其中,r

21

为上非圆齿轮二11的向径,r

22

为上非圆齿轮三13的向径;

[0182]

即

[0183]

由于上非圆齿轮二11旋转360

°

时,上非圆齿轮三13也旋转360

°

,得:

[0184][0185]

采用进退法搜索算出上非圆齿轮三13向径的精确值r

22

,则上非圆齿轮二11向径的精确值r

21

求解如下:

[0186]r21

=a

2-r

22

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

(23)

[0187]

作为一个优选实施例,步骤四具体如下:

[0188]

太阳轮一节曲线x轴和y轴坐标表达式分别为:

[0189][0190]

上非圆齿轮一10节曲线x轴和y轴坐标表达式分别为:

[0191][0192]

其中,为初始值。

[0193]

上非圆齿轮二11节曲线x轴和y轴坐标表达式分别为:

[0194][0195]

上非圆齿轮三13节曲线x轴和y轴坐标表达式分别为:

[0196][0197]

其中,上非圆齿轮三13相对上非圆齿轮二11的角位移

[0198]

公式(25)中用替换求得下非圆齿轮一16节曲线x轴和y轴坐标表达式,公式(26)中用替换求得下非圆齿轮二17,公式(27)中用替换求得下非圆齿轮三19的节曲线坐标表达式。

[0199]

作为一个优选实施例,步骤五具体如下:

[0200]

如图10所示,滚子一26和滚子二25的回转中心分别记为点m和点n,点m与铰接点j连线和铰接点j与铰接点i连线的夹角记为∠mji,点n与铰接点j连线和铰接点j与铰接点i连线的夹角记为∠nji;给定滚子一26和滚子二25的半径r、摆杆长度、∠mji的初始值和∠nji的初始值,在pro/e软件中建立杆ij、滚子一26、滚子二25、摆杆和杆jd组件模型,其中,滚子一26位置按照∠mji的初始值装配在摆杆一侧,滚子二25位置按照∠nji的初始值装配在摆杆另一侧,杆ij位置按照在第一个位置处的值装配,杆jd位置按照在第一个位置处的值装配;然后,利用pro/e机构仿真功能,给杆ij分配一个转动电机,使杆ij绕铰接点i按照角位移变化规律旋转,且给杆jd分配一个转动电机,使杆jd绕铰接点j按照角位移变化规律旋转,得到的点m和点n轨迹即分别为凸轮一和凸轮二的理论廓线;将凸轮一和凸轮二的理论廓线数据导出,再根据滚子一26和滚子二25的半径r,计算得到凸轮一和凸轮二的实际廓线。

[0201]

作为一个优选实施例,步骤六中,设中间非圆齿轮一28-1的节曲线方程为:其中,r

31

为中间非圆齿轮一28-1的节曲线向径,a、b和c均为中间非圆齿轮一28-1节曲线方程的参数。根据中间非圆齿轮一28-1的节曲线向径求得主动非圆齿轮31的节曲线向径r

32

=a

3-r

31

,其中,a3为主动非圆齿轮31和中间非圆齿轮一28-1的中心距,为给定值。

[0202]

设中间非圆齿轮二28-2的节曲线采用椭圆,方程为:其中,b1和k1分别为椭圆的短轴及短轴与长轴的比值,中间非圆齿轮一28-1相对主动非圆齿轮31的角位移则从动非圆齿轮27的节曲线向径r

42

=2b1/k

1-r

41

,从动非圆齿轮27相对

中间非圆齿轮二28-2的角位移

[0203]

优化目标为其中,为右凸轮34的角速度,即从动非圆齿轮27相对中间非圆齿轮二28-2的角位移的导数;为栽植臂壳体的角速度,即杆jd相对x轴正方向的角位移的导数;设计变量为a、b、c、b1和k1;优化后获得设计变量的一组“非劣解”。

[0204]

作为一个更优选实施例,步骤七具体如下:

[0205]

中间非圆齿轮一28-1的节曲线x轴和y轴坐标表达式分别为:

[0206][0207][0208]

其中,为初始值,∠jiq为铰接点j与铰接点i的连线ji和铰接点i与中间非圆齿轮一28-1回转中心q的连线iq之间的夹角;

[0209]

主动非圆齿轮31的节曲线x轴和y轴坐标表达式分别为:

[0210][0211][0212]

中间非圆齿轮二28-2的节曲线x轴和y轴坐标表达式分别为:

[0213][0214][0215]

从动非圆齿轮27的节曲线x轴和y轴坐标表达式分别为:

[0216][0217][0218]

其中,∠iqj为铰接点i与中间非圆齿轮一28-1回转中心q的连线iq和中间非圆齿轮一28-1回转中心q与铰接点j的连线qj之间的夹角。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。