1.本实用新型涉及工件打胶领域,尤其涉及一种螺纹管件密封胶自动打胶机。

背景技术:

2.目前,密封胶打胶工作基本都是人工手动打胶,手动打胶存在以下缺陷:于工作效率上来说,存在效率低、劳动强度大的问题;于打胶质量上来说,一方面存在密封胶涂抹不均匀,导致打胶质量比较差的问题,另一方面在打胶过程中容易有异物进入,造成密封质量下降的问题;于密封胶利用上来说,存在泄漏、浪费等导致密封胶利用率低的问题。

技术实现要素:

3.本实用新型为了弥补现有技术的不足,提供了一种螺纹管件密封胶自动打胶机,实现了高效率自动打胶作业,且密封胶利用率和工件的打胶质量均较高。

4.本实用新型为解决上述技术问题所采用的技术方案是:

5.一种螺纹管件密封胶自动打胶机,包括:

6.打胶平台,所述打胶平台上设有沿工件移动轨迹方向依次划分的上料位、打胶位和卸料位;

7.设于打胶平台上的工件分位机构,所述工件分位机构包括限位部件和推动部件,所述推动部件和所述限位部件配合,以能够将工件从打胶平台的上料位依次移动至打胶位和卸料位;

8.设于打胶平台上的压紧机构和旋转机构,所述压紧机构包括升降部件,所述升降部件的输出端连接有第一转动部件,所述旋转机构包括与第一转动部件上下配合的第二转动部件,所述升降部件能够驱动第一转动部件升降,以使移动至打胶位的工件具有被压紧于第一转动部件和第二转动部件之间的压紧状态,和松开于第一转动部件和第二转动部件之间的自由状态,所述第一转动部件或第二转动部件能够驱动处于压紧状态的工件相对打胶平台至少旋转一周;

9.设于打胶位一侧的打胶机构,以能够对在打胶位旋转的工件涂胶。

10.下面通过一个工件的打胶过程对打胶机的打胶原理进行说明,打胶时首先打胶平台的上料位接收上一工序转移来的工件;之后工件在限位部件和推动部件的作用下,转移至打胶位;之后通过压紧机构使工件转换至压紧状态;之后在旋转机构和打胶机构作用下,对工件进行打胶作业;之后通过压紧机构使工件转换至自由状态;之后在限位部件和推动部件作用下,将工件转移至卸料位,从而完成一个的工件的自动打胶过程。

11.其中,通过第一转动部件和第二转动部件配合,可以顺畅实现处于压紧状态的工件旋转,以便于均匀高质量完成工件打胶作业。

12.其中,压紧机构和旋转机构可以有多种设置方式,例如可选择压紧机构位于打胶位上方、旋转机构位于打胶位下方的设置方式;或者选择压紧机构位于打胶位下方、旋转机构位于打胶位上方的设置方式;或者选择第一转动部件驱动工件旋转的设置方式;或者选

择第二转动部件驱动工件旋转的设置方式,上述设置方式均能够实现工件压紧定位和旋转。

13.在一个示例中,所述推动部件包括转动设于打胶平台上的转盘,所述转盘的边缘沿其周向均匀设有多个用于容纳工件的限位口;所述限位部件包括固定于打胶平台上的弧形限位板,所述弧形限位板沿工件移动轨迹与转盘配合设置。

14.上述结构设置,便于提高打胶效率,例如在限位口设置为至少3个时,可以在上一个工件处于打胶位时,上料位同时接收下一个工件,便于高效率实现打胶作业。

15.在一个示例中,所述转盘上开设有4个限位口,便于高效完成打胶作业。

16.在一个示例中,所述第二转动部件包括转台,所述转台对应打胶位转动设于打胶平台上,且转台顶部与打胶平台顶部齐平。

17.在一个示例中,所述第一转动部件包括转头,所述转头的上部通过轴承连接于升降部件的输出端,下部为为能够与工件的连接口形配插入的锥形。如此便于对工件快速准确定位,其中升降部件具体可采用升降缸等结构。

18.在一个示例中,所述转盘和转台通过一动力系统共同驱动;

19.所述动力系统包括驱动件,所述驱动件通过一轮槽机构驱动转盘转动,通过一齿轮组件驱动转台转动。

20.在一个示例中,所述齿轮组件包括固接于驱动件输出轴上的第一齿轮,和与第一齿轮啮合的第二齿轮,所述第二齿轮通过一第一转轴与转台连接;所述轮槽机构的曲柄固接于驱动件的输出轴上,所述轮槽机构的槽轮通过一第二转轴与转盘连接。

21.在一个示例中,所述打胶平台对应卸料位处开设有卸料口。

22.在一个示例中,所述打胶机构包括打胶头,所述打胶头的打胶嘴对应打胶位设置。

23.本实用新型采用上述结构,所具有的优点是:

24.1、本技术打胶机,通过打胶平台,及其上的工件分位机构、压紧机构、旋转机构和打胶机构配合,可以自动实现螺纹管件的自动打胶过程,并具有打胶效率高、打胶质量高、密封胶利用率高等优势;在打胶效率上,具体的可实现20件/分钟的效率,是一个人工的10倍;在打胶质量上,打胶过程出胶均匀、360度无断胶、工作环境清洁无异物进入;在密封胶利用率上,可根据实际需要调整出胶量,基本无浪费现象,密封胶利用率可达98%。

25.通过第一转动部件和第二转动部件配合设置,可以顺畅实现处于压紧状态的工件旋转,以便于更加均匀、高质量的完成打胶过程。

26.2、工件分位机构中,推动部件设置为具有多个限位口的转盘,便于高效率实现打胶作业。

27.3、压紧机构设于上方,旋转机构设于下方,更便于对工件准确定位;进一步采用第二转动部件来驱动工件,便于通过更加简单的结构完成工件的压紧和旋转,同时便于转台和转盘共用一套动力系统,从而实现节能目的。

附图说明

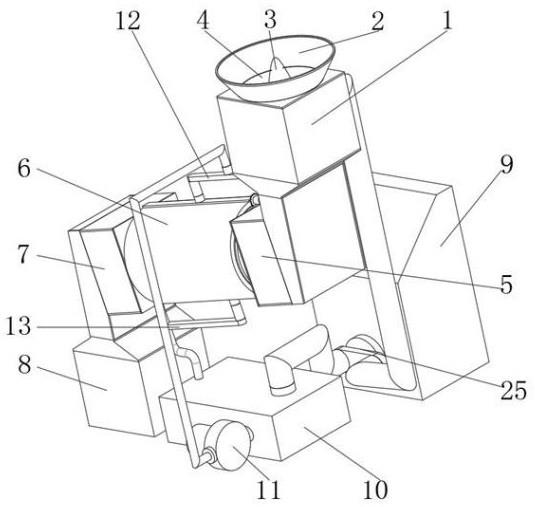

28.图1为本实用新型其中一实施例的结构示意图;

29.图2为图1去掉转盘后的结构示意图;

30.图3为图1另一角度的结构示意图;

31.图4为图3的局部剖视结构示意图;

32.图5为图4中a部放大结构示意图。

33.图中,1、打胶平台,2、限位部件,3、推动部件,4、工件,5、升降部件,6、第一转动部件,7、第二转动部件,8、打胶机构,9、动力系统;

34.11、卸料口,31、转盘,32、限位口,61、转头,62轴承,71、转台,91、驱动件,92、轮槽机构,93、齿轮组件。

具体实施方式

35.为能清楚说明本方案的技术特点,下面通过具体实施方式,并结合其附图,对本实用新型进行详细阐述。在下面的描述中阐述了很多具体细节以便于充分理解本技术,但是,本技术还可以采用其他不同于在此描述的其他方式来实施,因此,本技术的保护范围并不受下面公开的具体实施例的限制。

36.另外,在本技术的描述中,需要理解的是,术语“中心”、“上”、“下”、“前”、“后”、“左”、“右”、“竖直”、“水平”、“顶”、“底”、“内”、“外”、“轴向”、“径向”、“周向”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本技术和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本技术的限制。

37.在本说明书的描述中,参考术语“一个实施例”、“一些实施例”、“示例”、“具体示例”、或“一些示例”等的描述意指结合该实施例或示例描述的具体特征、结构、材料或者特点包含于本技术的至少一个实施例或示例中。在本说明书中,对上述术语的示意性表述不必须针对的是相同的实施例或示例。而且,描述的具体特征、结构、材料或者特点可以在任一个或多个实施例或示例中以合适的方式结合。

38.如图1-4所示,本实施例中,该螺纹管件密封胶自动打胶机,包括:

39.打胶平台1,所述打胶平台1上设有沿工件移动轨迹方向依次划分的上料位、打胶位和卸料位;

40.设于打胶平台1上的工件分位机构,所述工件分位机构包括限位部件2和推动部件3,所述推动部件3和所述限位部件2配合,以能够将工件4从打胶平台1的上料位依次移动至打胶位和卸料位;

41.设于打胶平台1上的压紧机构和旋转机构,所述压紧机构包括升降部件5,所述升降部件5的输出端连接有第一转动部件6,所述旋转机构包括与第一转动部件6上下配合的第二转动部件7,所述升降部件5能够驱动第一转动部件 6升降,以使移动至打胶位的工件4具有被压紧于第一转动部件6和第二转动部件7之间的压紧状态,和松开于第一转动部件6和第二转动部件7之间的自由状态,所述第一转动部件6或第二转动部件7能够驱动处于压紧状态的工件 4相对打胶平台1至少旋转一周;

42.设于打胶位一侧的打胶机构8,以能够对在打胶位旋转的工件涂胶。

43.下面通过一个工件4的打胶过程对打胶机的打胶原理进行说明,打胶时首先打胶平台1的上料位接收上一工序转移来的工件4;之后工件4在限位部件 2和推动部件3的作用下,转移至打胶位;之后通过压紧机构使工件4转换至压紧状态;之后在旋转机构和打胶机构8作用下,对工件进行打胶作业;之后通过压紧机构使工件转换至自由状态;之后在限位

部件2和推动部件3作用下,将工件4转移至卸料位,从而完成一个的工件的自动打胶过程。

44.其中,通过第一转动部件6和第二转动部件7配合,可以顺畅实现处于压紧状态的工件旋转,以便于均匀高质量完成工件打胶作业。

45.如图1所示,在一个具体的实施例中,所述推动部件3包括转动设于打胶平台1上的转盘31,所述转盘31的边缘沿其周向均匀设有多个用于容纳工件的限位口32;

46.所述限位部件2包括固定于打胶平台1上的弧形限位板,所述弧形限位板沿工件移动轨迹与转盘配合设置。上述结构设置,便于提高打胶效率,例如在限位口设置为至少3个时,可以在上一个工件处于打胶位时,上料位同时接收下一个工件,便于高效率实现打胶作业。

47.对于图1中的螺纹管件来说,其一端连接有边圈,因此将压紧机构设于打胶位上方、旋转机构设于下方时,同时将转盘31的底部高于打胶平台1设置,在弧形限位板内侧下部设置条形缺口,便于工件稳定的从上料位移动至打胶位再移动至卸料位。

48.其中,压紧机构和旋转机构可以有多种设置方式,例如可选择压紧机构位于打胶位上方、旋转机构位于打胶位下方的设置方式;或者选择压紧机构位于打胶位下方、旋转机构位于打胶位上方的设置方式;或者选择第一转动部件驱动工件旋转的设置方式;或者选择第二转动部件驱动工件旋转的设置方式,上述设置方式均能够实现工件压紧定位和旋转。

49.如图2所示,在一个具体的实施例中,所述第二转动部件7包括转台71,所述转台71对应打胶位转动设于打胶平台1上,且转台71顶部与打胶平台1 顶部齐平。打胶时,第二转动部件7设于工件底部,压紧机构设于工件上方,从上向下定位压紧,更便于对工件准确定位,也便于工件处于自由状态后通过推动部件3转移至卸料位。上述结构下,转台71可以通过驱动电机直接驱动其旋转,此时第一转动部件6采取被动旋转方式即可;当然转台71也可以采取被动旋转,此时第一转动部件6采取主动旋转。

50.如图4-5所示,在一个具体的实施例中,所述第一转动部件6包括转头61,所述转头61的上部通过轴承62连接于升降部件5的输出端,下部为能够与工件4的连接口形配插入的锥形,如此便于对工件4快速准确定位,其中升降部件5具体可采用升降缸等结构。如图3所示,在一个具体的实施例中,为了更好的节能,可使转盘31和转台71通过一动力系统9共同驱动;具体的,所述动力系统9包括驱动件91,所述驱动件91通过一轮槽机构92驱动转盘31转动,通过一齿轮组件93驱动转台71转动,其中驱动件91采用180w小型普通电动机即可。

51.进一步的,所述齿轮组件93包括固接于驱动件91输出轴上的第一齿轮,和与第一齿轮啮合的第二齿轮,所述第二齿轮通过第一转轴与转台71连接;所述轮槽机构92包括曲柄和槽轮,曲柄固接于驱动件的输出轴上,曲柄上的销轴与槽轮配合,而槽轮通过第二转轴与转盘31连接。

52.如图2所示,在一个具体的实施例中,所述打胶平台1对应卸料位处开设有卸料口11,便于实现自动卸料。

53.在一个具体的实施例中,所述打胶机构8包括打胶头,所述打胶头的打胶嘴对应打胶位设置。

54.上述具体实施方式不能作为对本实用新型保护范围的限制,对于本领域技术领域的技术人员来说,对本实用新型实施方式所做出的任何替代改进或变换均落在本实用新型

的保护范围内。本实用新型未详述之处,均为本技术领域技术人员公知技术。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。