一种带v型槽的片式薄膜点火器

技术领域

1.本实用新型属于火工品技术领域,特别涉及一种带v型槽的片式薄膜点火器。

背景技术:

2.金属薄膜桥点火器是利用金属薄膜的电阻特性,在电阻两端通以电流,电流对电阻做功产生焦耳热,使药剂受热达到着火温度而发火。为了降低点火器点火能量和工作时间,从材料选择和结构设计等各方面都应该减小热量散失的可能,使得金属薄膜桥点火器产生的焦耳热尽可能的用于加热药剂。目前,大部分解决方案都是从材料选择上改善,通过选择热导率更小的材料作为点火器的基体,减小热量散失,但是改善成效并不明显。

技术实现要素:

3.本实用新型的目的是克服上述现有技术存在的缺陷,提供一种带v型槽结构的片式薄膜点火器。

4.本实用新型解决其技术问题所采用的技术方案是:一种带v型槽的片式薄膜点火器,包括:

5.基体,其上表面自上而下凹陷形成v型槽结构;

6.硬化底层,按照预定需求铺设在所述基体上;所述硬化底层至少包括两个平面区域,对称分布在所述v型槽结构的两侧;

7.功能层,铺设于所述硬化底层的上表面和v型槽结构内;

8.电极层,包覆于基体的外表面。

9.通过采用上述技术方案,硬化底层可反射点火器点火工作时射向基体反向的能量波,提高点火器的能量转换效率。

10.在进一步的实施例中,所述硬化底层还包括:v型区域,铺设于所述v型槽结构内;位于v型区域内的硬化底层与位于两平面区域内的硬化底层相连。

11.在进一步的实施例中,还包括:绝缘隔热层,设于功能层与硬化底层或功能层与基体之间。

12.在进一步的实施例中,所述电极层包括:铺设在功能层上表面的上电极层、铺设在基体下表面的下电极层和铺设在基体端面的侧电极层。

13.在进一步的实施例中,所述v型槽结构具体如下:

14.表面宽度0.2~0.6mm,凹槽深度0.15~0.5mm,形成v型凹槽角度50~70

°

。

15.在进一步的实施例中,所述基体为陶瓷基板或fr-4环氧玻纤层压板,基体厚度为0.4~1.0mm。

16.在进一步的实施例中,所述硬化底层为含铜氧化物层,硬化底层厚度为0.2~20μm。

17.在进一步的实施例中,所述功能层采用镍铬合金材料,功能层的厚度为0.2~5μm。

18.在进一步的实施例中,所述绝缘隔热层为聚酰亚胺薄膜或二氧化硅薄膜,绝缘隔热层的厚度为0.1~15μm。

19.在进一步的实施例中,电极层由内到外可分为铜层、镍层、锡层或金层,电极层厚度为8~38μm,其中铜层4~15μm,镍层1~8μm,锡层3~15μm或金层0.05~0.5μm。

20.本实用新型的有益效果:1)本实用新型所述片式薄膜桥点火器基体材料具有v型槽结构,其核心发火电阻分布在v型槽内,这种自身的凹槽结构可以避免操作不当或机械摩擦等外部原因导致的元件损失,从而保证点火器工作的可靠性。

21.2)薄膜点火器核心是薄膜点火电阻,本实用新型经半导体加工技术制备出分布在v型槽内的核心发火电阻,所述发火电阻同样形成了独特的v型凹槽结构,从而形成了具有门罗效应的高聚能薄膜桥。薄膜桥点火时,因具有独特的凹槽结构,点火能量波将会在薄膜电阻轴线处汇聚,形成一股高速、高温、高密度的射流,极大的提高点火器的点火温度和点火能量。

22.3)本实用新型具有独特的v型凹槽结构,一方面可以提高药剂的准确度和集中度,另一方面有利于药剂与点火电阻的接触,从而进一步提高薄膜点火器的能量转换效率和工作一致性。

附图说明

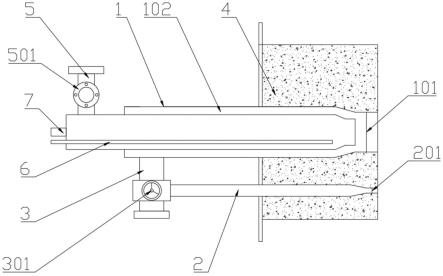

23.图1为实施例1的带v型槽的片式薄膜点火器的俯视图。

24.图2为实施例1的带v型槽的片式薄膜点火器的侧视图。

25.图3为实施例2的带v型槽的片式薄膜点火器的侧视图。

26.图1至图3中的各标注为:基体1、硬化底层2、绝缘隔热层3、功能层4、v型槽结构5、上电极层51、下电极层52、侧电极层53。

具体实施方式

27.传统薄膜桥点火器点火能量会沿薄膜法线方向四处飞散,因此本实用新型研发了一种带v型槽的片式薄膜点火器,具有一种v型凹槽结构,核心发火电阻分布在v型槽内,点火时利用门罗效应点火能量经v型凹槽反射会在薄膜轴线方向汇聚,形成一股高速、高温、高密度的射流,在极大的提高点火器的点火温度和点火能量的同时具有极高的工作一致性。

28.实施例1

29.如图1所示,一种带v型槽的片式薄膜点火器,包括:基体1、硬化底层2、绝缘隔热层3、功能层4和电极层。基体1为陶瓷基板或fr-4环氧玻纤层压板,基体1厚度为0.4~1.0mm。

30.其中,基体1的上表面自上而下凹陷形成v型槽结构5;所述v型槽结构5具体如下:表面宽度0.2~0.6mm,凹槽深度0.15~0.5mm,形成v型凹槽角度50~70

°

。

31.所述机体的上表面按照需求铺设有硬化底层2。硬化底层2为含铜氧化物层,硬化底层2厚度为0.2~20μm。所述硬化底层2用于反射点火器点火工作时射向基体1反向的能量波,提高点火器的能量转换效率。

32.功能层4,铺设于所述硬化底层2的上表面和v型槽结构5内;功能层4采用镍铬合金材料,为金属薄膜点火电阻,功能层4的厚度为0.2~5μm。

33.在本实施例中,所述硬化底层2为两个平面区域,对称设置v型槽结构5的两侧。换言之,v型槽结构5内未设置有硬化底层2。

34.还包括:绝缘隔热层3,设于功能层4与硬化底层2或功能层4与基体1之间。绝缘隔热层3为聚酰亚胺薄膜或二氧化硅薄膜,绝缘隔热层3的厚度为0.1~15μm。换言之,当基体1的表面对应位置处没有硬化底层2时,绝缘隔热层3设于功能层4与基体1之间,当基体1的表面对应位置处设有硬化底层2时,绝缘隔热层3则设于功能层4与硬化底层2之间。

35.在进一步的实施例中,电极层包括:铺设在功能层4上表面的上电极层51、铺设在基体1下表面的下电极层52和铺设在基体1端面的侧电极层53。其中,电极层厚度为8~38μm,其中铜层4~15μm,镍层1~8μm,锡层3~15μm或金层0.05~0.5μm。

36.本实施例是一种基于半导体技术和激光加工技术的带v型槽片式薄膜点火器,其典型特征是基体1材料具有v型槽结构5,核心发火电阻分布在v型槽内。

37.本实施例的优选制作工艺如下:

38.a、所述基体1为低导热系数的陶瓷基板,优选的基体1厚度0.4~1.0mm;

39.b、基体1的下表面利用丝网印刷技术在下表面电极层对应位置印刷一层导电银浆或铜浆,经固化、烧结工艺制备出下表面电极的预制层,所述下表面电极的预制层厚度10~30μm;

40.c、基体1的上表面利用激光技工技术或晶元切割技术铣出一条v型凹槽,所述v型凹槽表面宽度0.2~0.6mm,凹槽深度0.15~0.5mm,形成v型凹槽角度50~70

°

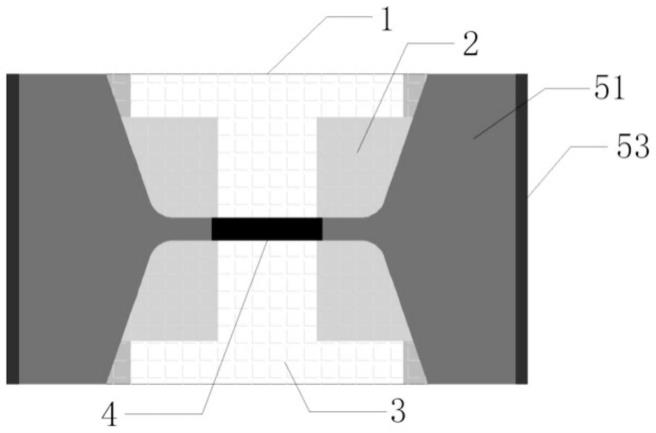

;

41.d、基体1的上表面利用磁控溅射技术沉积一层铜,所述铜层经光刻工艺制备出硬化底层2的图形,再经过专用药液处理生成含铜氧化物的硬化底层2,厚度0.2~10μm;

42.e、将带v型凹槽结构的基体1利用气相沉积技术在表面沉积一层聚酰亚胺或二氧化硅绝缘隔热层3,所述绝缘隔热层3厚度为0.1~3μm;

43.f、将完成绝缘隔热层3的基体1利用磁控溅射技术沉积一层功能合金薄膜层4,所述功能合金薄膜层采用镍铬合金材料,厚度为0.2~2μm;

44.g、将上述合金薄膜基体1利用半导体光刻工艺制备出可实现不同特性具有不同形状的发火电阻图形,进一步的所述发火电阻图形线路缺陷控制《

±

5μm;

45.h、在所述功能层4发火电阻图形的中部覆盖一层光敏环氧树脂牺牲层,经uv曝光显影技术形成具有裸露的上、下表面电极的待电镀基板,

46.i、将上述得到的合金薄膜基体1进行一次分割(槽道分割),实际生产中可多颗产品串并联成阵列排布,采用激光预切技术或使用预刻槽的陶瓷基板,经过一次分割机分割成多颗产品并联排布的条状陶瓷基板,利用磁控溅射技术或封端浸银技术形成连通于所述功能层4和所述下表面电极的侧电极层53的预制层;

47.j、将上述完成封端工艺的条状陶瓷基板进行二次分割,采用激光预切技术或使用预刻槽的陶瓷基板,经过二次分割机分割成粒状待电镀半成品;

48.k、将上述待电镀半成品利用电镀工艺,在裸露出的上表面、下表面及侧边电极电镀铜、电镀镍和电镀锡或金后形成所述的上表面电极、下表面电极和侧边电极;进一步的所述电极层厚度为8~38μm,其中铜层4~15μm,镍层1~8μm,锡层3~15μm或金层0.05~0.5μm。

49.l、将所述完成电镀的产品,然后经过清洗、烘干、防氧化处理后即得到所述的片式薄膜点火器成品。

50.实施例2

51.如图3所示,硬化底层2还包括:v型区域,铺设于所述v型槽结构5内;位于v型区域

内的硬化底层2与位于两平面区域内的硬化底层2相连。

52.本实施例所述的带v型槽片式薄膜点火器的优选制作工艺如下:

53.a、所述基体1为fr-4环氧玻纤双面覆铜板;优选的基体1厚度0.4~1.0mm,覆铜厚度12~35μm;

54.b、基体1的上表面利用激光技工技术或晶元切割技术铣出一条v型凹槽,所述v型凹槽表面宽度0.2~0.6mm,凹槽深度0.15~0.5mm,形成v型凹槽角度50~70

°

;

55.c、基体1的上表面铜层利用光刻工艺制备出硬化底层2的图形,再经过专用药液处理生成含铜氧化物的硬化底层2,厚度10~20μm,所述硬化底层2可反射点火器点火工作时射向基体1反向的能量波,提高点火器的能量转换效率;

56.d、将带v型凹槽结构的基体1依次叠放绝缘隔热层3和功能合金薄膜层,经过高温压合处理得到合金薄膜基体1,进一步的所述绝缘隔热层3为改性聚酰亚胺材料制成的半固化片,该半固化片的厚度为3~15μm;进一步的,所述功能层4采用镍铬合金材料,功能层4的厚度为2~5μm;

57.e、将所述得到的合金薄膜基体1进行一次分割(槽道分割),实际生产中可多颗产品串联成阵列排布,一次分割后形成连通于所述功能层4和所述下表面电极的侧壁结构,所述侧壁进过金属化处理以便形成侧电极层53,进一步的一次分割采用激光加工技术,传统机械加工加工精度差,分割槽道至少0.6mm以上,而激光分割技术可加工0.2-0.3mm槽道,保证高加工精度同时槽壁边缘平滑,毛刺少,有利于形成侧电极层53;

58.f、将完成通孔处理的合金薄膜基体1利用半导体光刻工艺制备出可实现不同特性具有不同形状的发火电阻图形,进一步的所述发火电阻图形线路缺陷控制《

±

5μm;

59.g、已完成通孔处理的合金薄膜基体1在制备发火电阻图形的同时在电阻图形周边利用半导体光刻工艺制备出反射层图形,反射层图形线路缺陷控制《

±

20μm;

60.h、在所述功能层4发火电阻图形的中部覆盖一层光敏环氧树脂牺牲层,形成待电镀基板,裸露出的上表面、下表面及侧边电极电镀铜、电镀镍和电镀锡或金后形成所述的上表面电极、下表面电极和侧边电极;进一步的所述电极层厚度为8~38μm,其中铜层4~15μm,镍层1~8μm,锡层3~15μm或金层0.05~0.5μm。

61.i、将所述半成品基板按设计的尺寸要求进行二次分割,切割成若干个粒状产品,然后经过清洗、烘干、防氧化处理后即得到所述的片式薄膜点火器成品。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。