1.本技术属于油管修复技术领域,具体涉及一种油管修复方法及油管修复装置。

背景技术:

2.连续油管是一种利用钢带卷曲工艺所生产出的数千米甚至数万米的管子,而且,连续油管可以在各种复杂的环境中作业。但是,在连续油管的作业过程中,连续油管的表面不可避免地会出现缺陷,缺陷会缩短连续油管的使用寿命,若对缺陷位置直接进行打磨,连续油管的壁厚差易超出规定值,导致连续油管报废。

技术实现要素:

3.本技术实施例的目的是提供一种油管修复方法及油管修复装置,能够解决相关技术中连续油管易报废的问题。

4.第一方面,本技术实施例提供一种油管修复方法,包括:

5.检测连续油管的表面是否存在缺陷,若存在缺陷,对缺陷区域进行打磨;

6.预热所述缺陷区域;

7.将涂镀部件安装于夹持装置,并将所述夹持装置活动安装于所述连续油管,以使所述涂镀部件与所述缺陷区域接触;

8.驱动所述夹持装置相对所述连续油管沿所述连续油管的周向转动,并涂镀所述缺陷区域;

9.经过涂镀时长t,检测所述缺陷区域是否达到修复合格条件;

10.当所述缺陷区域未达到修复合格条件时,重复涂镀所述缺陷区域的步骤,直至所述缺陷区域达到修复合格条件。

11.第二方面,本技术实施例还提供一种油管修复装置,包括涂镀部件和夹持装置,所述夹持装置用于夹持连续油管,所述涂镀部件用于涂镀所述连续油管的缺陷区域,所述涂镀部件与所述夹持装置相连,在所述夹持装置夹持所述连续油管的情况下,所述涂镀部件与所述连续油管接触,且所述夹持装置可相对所述连续油管沿所述连续油管的周向转动。

12.在本技术实施例中,对缺陷区域的修复不仅限于打磨,进一步还利用夹持装置和涂镀部件对缺陷区域涂镀涂镀液,从而在缺陷区域的表面形成涂镀层,弥补缺陷,避免因打磨导致连续油管的壁厚差超出规定值的情况,进而避免连续油管报废,提升连续油管的合格率,减少连续油管的采购频次。而且,夹持装置可带动涂镀部件沿连续油管的周向运动,故涂镀部件可沿连续油管的周向对缺陷区域全面涂镀涂镀液,全面修复缺陷区域,提升修复效果。

13.另外,由于夹持装置和涂镀部件可相对连续油管在连续油管的移动方向上固定,故夹持装置和涂镀部件可随连续油管运动,能够对作业过程中的连续油管现场修复。

附图说明

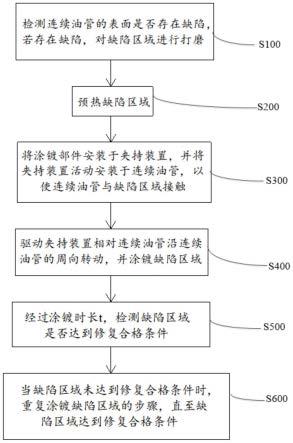

14.图1是本技术实施例公开的油管修复方法的流程图;

15.图2是本技术另一实施例公开的油管修复方法的流程图;

16.图3是本技术实施例公开的涂镀部件、连续油管与电源的配合示意图;

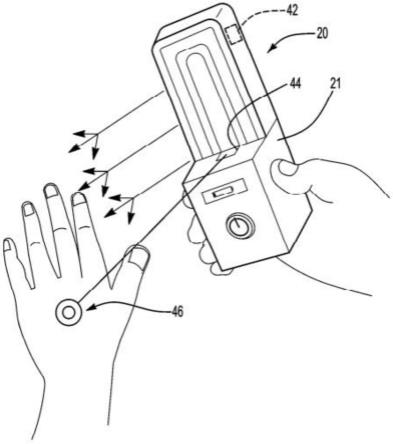

17.图4是本技术实施例公开的油管修复装置与连续油管的配合示意图;

18.图5是本技术实施例公开的夹持装置的结构示意图;

19.图6和图7分别为本技术实施例公开的连续油管与支撑架在不同视角下的配合示意图。

20.附图标记说明:

21.100-涂镀部件;110-涂镀笔;120-包套;121-弧面;

22.200-夹持装置;210-主体件;220-第一弧形夹持件;230-第二弧形夹持件;240-第一紧固件;

23.300-电源;

24.400-支撑架;410-支撑主体;420-第一限位辊;430-驱动件;440-第二限位辊;450-下限位部;460-上限位部;470-左侧限位部;480-右侧限位部;

25.500-连续油管;510-缺陷区域;

26.600-移动平台。

具体实施方式

27.下面将结合本技术实施例中的附图,对本技术实施例中的技术方案进行清楚地描述,显然,所描述的实施例是本技术一部分实施例,而不是全部的实施例。基于本技术中的实施例,本领域普通技术人员获得的所有其他实施例,都属于本技术保护的范围。

28.本技术的说明书和权利要求书中的术语“第一”、“第二”等是用于区别类似的对象,而不用于描述特定的顺序或先后次序。应该理解这样使用的数据在适当情况下可以互换,以便本技术的实施例能够以除了在这里图示或描述的那些以外的顺序实施,且“第一”、“第二”等所区分的对象通常为一类,并不限定对象的个数,例如第一对象可以是一个,也可以是多个。此外,说明书以及权利要求中“和/或”表示所连接对象的至少其中之一,字符“/”,一般表示前后关联对象是一种“或”的关系。

29.下面结合附图,通过具体的实施例及其应用场景对本技术实施例提供的油管修复方法及油管修复装置进行详细地说明。

30.参考图1-图2,本技术实施例公开一种油管修复方法,油管修复方法包括:

31.s100、检测连续油管500的表面是否存在缺陷,若存在缺陷,对缺陷区域510进行打磨。可选地,通过无损检测设备对连续油管500的表面进行检测,无损检测设备可以为涡轮检测设备;无损检测设备可以与喷标设备配合使用,无损检测设备与喷标设备通信连接,当无损检测设备检测到连续油管500的表面存在缺陷时,无损检测设备报警,喷标设备对缺陷区域510进行标记。

32.具体地,缺陷的种类包括疲劳层、尖角、毛刺、飞边等,通过气磨头、油石等打磨工具对缺陷区域510进行打磨。若缺陷为划痕或尖锐的凹坑,为防止应力集中,需先将缺陷的根部和表面拓宽,直至涂镀部件100的出液端可以触及缺陷的底部;若缺陷为密集的凹坑,

需要对密集的凹陷进行打磨。

33.s200、预热缺陷区域510。在本实施例中,涂镀部件100的涂镀液和缺陷区域510均预热至45℃-50℃,有利于后续涂镀液与缺陷区域510接触而形成涂镀层。如此,对连续油管500的输入热量少,在涂镀过程中连续油管500的温度小于70℃,故连续油管500不会变形或产生晶相组织的变化。

34.s300、将涂镀部件100安装于夹持装置200,并将夹持装置200活动安装于连续油管500,以使涂镀部件100与缺陷区域510接触。可选地,涂镀部件100可以包括涂镀笔110,夹持装置200设有安装孔和第一螺纹孔,安装孔和第一螺纹孔相连通,涂镀部件100可以贯穿安装孔,第二紧固件伸入第一螺纹孔并抵紧于涂镀笔110,从而实现涂镀部件100的安装;夹持装置200可以直接套设在连续油管500的外周。其中,第二紧固件可以为螺栓。当然,涂镀部件100与夹持装置200也可以通过卡接等方式相连。

35.s400、驱动夹持装置200相对连续油管500沿连续油管500的周向转动,并涂镀缺陷区域510。该过程中,由于涂镀部件100安装于夹持装置200,故涂镀部件100跟随夹持装置200相对连续油管500转动,而涂镀部件100与缺陷区域510接触,故伴随涂镀部件100的运动,涂镀部件100可与缺陷区域510的不同位置接触。在本实施例中,涂镀部件100采用电镀的方式涂镀缺陷区域510。

36.可选地,可以通过手动作用驱动夹持装置200绕连续油管500的周向转动,也可以通过其它驱动机构驱动夹持装置200绕连续油管500的周向转动。在本实施例中,涂镀部件100的涂镀液的成分与连续油管500的成分趋于相同,如此,连续油管500涂镀后的使用寿命接近连续油管500未存在缺陷前的使用寿命,避免因缺陷而影响连续油管500的使用寿命。

37.s500、经过涂镀时长t,检测缺陷区域510是否达到修复合格条件。可选地,涂镀时长t可以为修复人员根据实际情况设定的时长,也可以为涂镀部件100的涂镀液涂镀完所需的时长。

38.s600、当缺陷区域510未达到修复合格条件时,重复涂镀缺陷区域510的步骤,直至缺陷区域510达到修复合格条件。

39.在本技术的实施例中,对缺陷区域510的修复不仅限于打磨,进一步还利用夹持装置200和涂镀部件100对缺陷区域510涂镀涂镀液,从而在缺陷区域510的表面形成涂镀层,弥补缺陷,避免因打磨导致连续油管500的壁厚差超出规定值的情况,进而避免连续油管500报废,提升连续油管500的合格率,减少连续油管500的采购频次。而且,夹持装置200可带动涂镀部件100沿连续油管500的周向运动,故涂镀部件100可沿连续油管500的周向对缺陷区域510全面涂镀涂镀液,全面修复缺陷区域510,提升修复效果。

40.由于夹持装置200和涂镀部件100可相对连续油管500在连续油管500的移动方向上固定,故夹持装置200和涂镀部件100可随连续油管500运动,能够对作业过程中的连续油管500现场修复。

41.在可选的实施例中,将涂镀部件100安装于夹持装置200,并将夹持装置200活动安装于连续油管500后,夹持装置200和涂镀部件100可跟随连续油管500运动。如此,即使连续油管500处于作业过程中,也不影响修复人员对其缺陷区域510进行修复。

42.在可选的实施例中,如图2所示,涂镀缺陷区域510之前,油管修复方法还包括:s800、对缺陷区域510的表面进行清洁预处理。可选地,在涂镀缺陷区域510之前、打磨缺陷

区域510之后,对缺陷区域510的表面进行清洁预处理,具体可以利用气枪将缺陷区域510的灰尘等杂质吹干净,吹净之后再利用清洗剂将缺陷区域510的铁锈、油污等清理干净。如此,避免缺陷区域510表面的杂质与涂镀液混合形成涂镀层而影响连续油管500修复之后的性能,该步骤有利于提升修复效果。

43.在可选的实施例中,如图2所示,涂镀缺陷区域510之前,油管修复方法还包括:s700、对连续油管500的邻近缺陷区域510的区域进行防护。可选地,在涂镀缺陷区域510之前、打磨缺陷区域510之后,可以将绝缘胶带和胶带纸贴合在连续油管500的邻近缺陷区域510的区域,从而对邻近缺陷区域510的区域进行防护。其中,邻近缺陷区域510的区域指缺陷区域510所在的操作区域内除缺陷区域510以外的区域。如此,对不需要修复的区域进行防护,防止涂镀过程中涂镀液涂镀在不需要修复的区域。

44.需要注意的是,在缺陷区域510修复完成后,可以将绝缘胶带和胶带纸等防护装置除去。

45.在可选的实施例中,涂镀缺陷区域510之前,油管修复方法还包括:s900、检测缺陷区域510的缺陷面积和缺陷深度,根据缺陷面积和缺陷深度计算涂镀部件100所需涂镀液的总量,上文中的涂镀时长t即为涂镀部件100将涂镀液涂镀完所需的时长。可选地,涂镀液的总量由缺陷面积和缺陷深度决定,涂镀液的总量=缺陷深度

×

缺陷面积

×

4,其中,涂镀液的总量单位为ml,缺陷深度的单位为mm,缺陷面积的单位为mm2。实际应用时,可以利用超声检测设备来检测缺陷区域510的壁厚和缺陷区域510以外的区域的壁厚,进而得出缺陷深度。

46.如此,可以较为准确地计算出弥补缺陷区域510所需的涂镀液总量,涂镀液涂镀完时,基本表示缺陷区域510被修复完成,避免在涂镀过程中人为控制修复停止时机,进而避免涂镀层过薄导致修复不足或涂镀层过厚导致涂镀过度的情况。

47.在本技术的方案中,检测缺陷区域510是否达到修复合格条件,具体包括:检测连续油管500缺陷区域510的外径,当外径处于预设外径范围内时,连续油管500达到修复合格条件。可选地,可以利用外径测量设备对连续油管500的外径进行测量,同时,利用无损检测设备再次对修复后的连续油管500进行检测,当检测的外径处于预设外径范围,且无损检测符合要求时,连续油管500达到修复合格条件。

48.需要说明的是,预设外径范围并非固定外径范围,修复人员可根据需要进行设定。

49.采用合适的涂镀部件100,即可以对不同类型的连续油管500进行修复。而且,该修复方法所需的修复装置的成本低,修复成本低。

50.下表一为不同等级的连续油管500在修复完成后的性能测试数据。需要说明的是,性能测试通常在连续油管500的试验阶段进行,修复后的连续油管500要投入作业的话无法进行下表中的性能测试,表一的目的为充分说明该油管修复方法的可行性。

51.表一

52.等级ts-90ts-90ts-110管径1.500”2.000”2.000”壁厚0.156in0.204in0.204in缺陷深度0.43mm0.36mm0.46mm无缺陷抗拉强度746mpa720mpa844mpa

带缺陷抗拉强度591mpa579mpa633mpa修复后抗拉强度683mpa670mpa752mpa带缺陷与无缺陷抗拉百分比79.2%82.9%75.0%缺陷修复后与无缺陷抗拉百分比91.6%93.1%89.1%疲劳测试块曲率半径48in48in48in35mpa无缺陷连管疲劳次数537次192次299次35mpa带缺陷连管疲劳次数294次121次150次35mpa修复后连管疲劳次数481次178次257次35mpa带缺陷与无缺陷疲劳百分比54.7%63.1%50.2%35mpa缺陷修复后与无缺陷疲劳百分比89.6%92.7%86.0%

53.参考图3-图7,本技术实施例还公开一种油管修复装置,油管修复装置包括涂镀部件100和夹持装置200,其中,夹持装置200用于夹持连续油管500,涂镀部件100用于涂镀连续油管500的缺陷区域510,涂镀部件100与夹持装置200相连,在夹持装置200夹持连续油管500的情况下,涂镀部件100与连续油管500接触,且夹持装置200可相对连续油管500沿连续油管500的周向转动。可选地,涂镀部件100设有出液端,在夹持装置200夹持连续油管500的缺陷区域510的情况下,涂镀部件100的出液端与连续油管500接触,涂镀部件100的涂镀液能够由出液端流出,进而对缺陷区域510进行涂镀。

54.采用本实施例,在涂镀部件100和夹持装置200安装之后,夹持装置200能够相对连续油管500沿连续油管500的周向转动,从而使涂镀部件100对缺陷区域510的不同位置进行涂镀,以在缺陷区域510的表面形成连续的涂镀层,提升修复效果;同时,避免因打磨导致连续油管500的壁厚差超出规定值的情况,进而避免连续油管500报废,提升连续油管500的合格率,减少连续油管500的采购频次。

55.另外,该油管修复装置的部件数量少,涂镀部件100和夹持装置200无需采用体积较大的复杂部件,故整个油管修复装置的体积较大,可以将其携带至作业现场进行修复。

56.在可选的实施例中,如图4所示,油管修复装置还包括电源300,涂镀部件100电连接电源300的正极,连续油管500电连接电源300的负极,在电源300通电的情况下,与负极电连接的连续油管500会吸附涂镀部件100的涂镀液,连续油管500与涂镀液发生电化学反应,从而使涂镀液中的金属离子在缺陷区域510沉积,形成涂镀层。随着电源300的电流增大,涂镀层的厚度增加,直至涂镀完成。如此设置,采用电镀方式,所形成的涂镀层的硬度提高,能够提升连续油管500的耐腐蚀性能和外观性能,有利于提升修复效果。

57.在本实施例中,油管修复装置还包括移动平台600,电源300设置于移动平台600,从而使电源300随移动平台600运动。可选地,移动平台600的底部设有滚轮。在涂镀部件100和夹持装置200跟随连续油管500运动的过程中,电源300也需跟随夹持装置200运动,此时利用移动平台600带动电源300运动,从而使电源300、夹持装置200和涂镀部件100的运动保持一致。

58.在可选的实施例中,涂镀部件100可以包括涂镀笔110,涂镀笔110设有出液端,在夹持装置200夹持连续油管500的缺陷区域510的情况下,涂镀笔110的出液端可以与连续油管500的缺陷区域510直接接触。如此,涂镀笔110的出液端的端口较小,在涂镀笔110沿连续油管500的周向运动的过程中,涂镀液的涂镀面积有限。故,在另一种实施例中,涂镀部件

100包括涂镀笔110和包套120,涂镀笔110设有出液端,包套120包覆出液端,以使涂镀液浸入包套120,且包套120设有弧面121,弧面121可与连续油管500贴合接触。如此,通过包套120,能够在连续油管500的轴向上增大涂镀液的涂镀面积,在涂镀部件100沿连续油管500的周向运动的过程中,涂镀液能够涂镀到整个缺陷区域510,提高涂镀效率;另外,由于包套120的弧面121与连续油管500贴合接触,故最终形成的涂镀层较为均匀,涂镀层的各个位置的厚度基本相同,有利于提升修复效果。

59.可选地,包套120可以为多孔隙结构,由出液端流出的涂镀液直接渗入包套120内,包套120的涂镀液再直接渗入连续油管500的表面;包套120也可以设有内腔,内腔与出液端的端口连通,且包套120的弧面121设有多个与内腔连通的渗出孔,如此,由出液端流出的涂镀液先流入内腔中,最终由多个渗出孔流出至连续油管500的表面。

60.需要说明的是,包套120的弧面121与连续油管500的表面之间的相互作用力较小,避免二者之间的作用力过大,导致包套120磨损速度快以及包套120中的涂镀液被挤出而影响涂镀效果。

61.在可选的实施例中,夹持装置200可以包括环状夹持件,连续油管500的一端可以直接伸入环状夹持件,从而使环状夹持件套设在连续油管500的外周。但由于连续油管500的长度较长,通常达到几千米甚至上万米的长度,因此,环状夹持件从连续油管500的端部进行套设的难度较大。故,在另一种实施例中,如图5所示,夹持装置200包括主体件210、第一弧形夹持件220和第二弧形夹持件230,其中,主体件210作为第一弧形夹持件220和第二弧形夹持件230的支撑构件,而且,涂镀笔110可以安装于主体件210,主体件210设置安装孔和第一螺纹孔。第一弧形夹持件220与主体件210相连,第二弧形夹持件230的第一端与第一弧形夹持件220的第一端活动连接,第二弧形夹持件230的第二端与第一弧形夹持件220的第二端可通过第一紧固件240相连,以使第一弧形夹持件220与第二弧形夹持件230共同形成环绕连续油管500的环状结构。如此,利用第二弧形夹持件230的运动,可以使第一弧形夹持件220的第二端与第二弧形夹持件230的第二端之间形成一个供连续油管500通过的开口,故夹持装置200可以直接夹持在连续油管500的任意位置,操作方便,夹持难度小。

62.可选地,第二弧形夹持件230的第一端可以与第一弧形夹持件220的第一端转动连接,在第二弧形夹持件230相对第一弧形夹持件220转动至预设位置时,第二弧形夹持件230的第二端与第一弧形夹持件220的第二端通过第一紧固件240相连。其中,第一紧固件240可以为螺栓或螺钉。具体地,第二弧形夹持件230的第二端可以开设通孔,第一弧形夹持件220的第二端可以开设第二螺纹孔,紧固件贯穿通孔并旋紧于第二螺纹孔内,从而实现第一弧形夹持件220和第二弧形夹持件230的相对固定。

63.在本技术的方案中,结合图6和图7所示,由于连续油管500在运动过程中不能直接接触地面,故需要支撑架400对连续油管500进行支撑,具体地,连续油管500由至少两个支撑架400支撑,各支撑架400间隔分布,即各支撑架400分别支撑连续油管500的不同位置。为避免跟随连续油管500运动的夹持装置200和涂镀部件100与支撑架400产生冲突,支撑架400包括支撑主体410、第一限位辊420以及驱动件430,支撑主体410可以竖直设置,支撑主体410的下端安装于安装基础,安装基础可以为地面。第一限位辊420与支撑主体410转动连接,驱动件430与第一限位辊420相连,驱动件430可驱动第一限位辊420相对支撑主体410转动,以使第一限位辊420避开夹持装置200和涂镀部件100。

64.可选地,支撑架400还包括下限位部450,第一限位辊420安装于下限位部450,下限位部450与支撑主体410转动连接,第一限位辊420用于支撑连续油管500的下端面。驱动件430与下限位部450相连,以驱动第一限位辊420相对支撑主体410转动,具体地,驱动件430的第一端与下限位部450相铰接,驱动件430的第二端与支撑主体410相铰接,驱动件430可以为液压缸、气缸、直线驱动模组等能够驱动下限位部450运动的部件。如此,夹持装置200和涂镀部件100靠近支撑架400时,通过驱动件430驱动下限位部450运动,使下限位部450和第一限位辊420避开夹持装置200和涂镀部件100,为夹持装置200和涂镀部件100预留足够的空间经过,在夹持装置200和涂镀部件100经过支撑架400后,驱动件430再驱动下限位部450恢复原位置。

65.在可选的实施例中,支撑架400包括左侧限位部470、上限位部460和右侧限位部480,限位辊还包括第二限位辊440,其中,右侧限位部480与下限位部450相连,右侧限位部480跟随下限位部450运动,右侧限位部480和下限位部450均设有第一限位辊420;左侧限位部470和上限位部460均与支撑主体410固定相连,且左侧限位部470和上限位部460均设有第二限位辊440,各第一限位辊420和各第二限位辊440分别从不同的方向对连续油管500进行限位,避免连续油管500滚动过度。

66.上面结合附图对本技术的实施例进行了描述,但是本技术并不局限于上述的具体实施方式,上述的具体实施方式仅仅是示意性的,而不是限制性的,本领域的普通技术人员在本技术的启示下,在不脱离本技术宗旨和权利要求所保护的范围情况下,还可做出很多形式,均属于本技术的保护之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。