1.本发明属于非晶合金带材加工领域,尤其涉及一种非晶合金带材叠压方法、非晶合金铁芯及轴向电机。

背景技术:

2.非晶软磁材料的电阻率一般为传统硅钢片电阻率的3倍,同时非晶合金带材的单片厚度仅为25um,使其涡流损耗显著低于冷轧硅钢,尤其对于高频电机,使用非晶合金铁芯能够明显的提升效率。但是,非晶合金带材薄而硬、几乎没有延展性,维氏硬度达到900左右,几乎与钨钢相当。对于非晶合金带材,目前可用的加工方案包括冲压加工、激光切割、水切割。然而,对于冲压加工工艺,由于非晶合金带材硬度大(维氏硬度达到900左右)、单层厚度小(0.025mm左右),采用冲压加工的加工难度极大,具体的,单层冲压的模具精度、送料结构、叠片结构要求极为苛刻,行业暂未出现成功案例,多层冲压需要解决叠片系数、层间粘结强度问题,同时受限于冲头材料硬度等,在研数据显示,冲压1-2万次,模具磨损剧烈,零件精度难以保证;对于激光切割工艺,由于非晶合金带材对温度比较敏感,加工位置高温晶化,导致材料性能下降,加工1mm以上材料时,开始出现焊渣;对于水切割工艺,精度偏低,1.5mm以上加工面开始出现斜度,不能满足产品使用需求。另外,传统车、铣、刨、磨、钻等受限于刀具硬度,同时加工应力大,不能满足产品加工的需要。

3.对于非晶合金带材,目前验证比较可行的加工方案是线切割加工,其利用电火花加工原理,局部高温,同时使用切削液快速冷却,保证材料性能,尺寸精度可控制在

±

0.02mm以内,可加工复杂形状,因此,线切割加工工艺比较适合非晶合金带材的加工。但是,采用线切割对非晶合金带材进行加工前,需要将非晶合金带材固化成一个整体,常用的手段为采用含浸加工技术,即使用胶水进行粘接,且要求胶水层间均匀,材料叠压系数>90%。

4.然而,目前在用的非晶合金带材的含浸加工技术主要针对盘式电机用非晶合金带材的含浸加工,其适用性有限,且不适合轴向电机用非晶合金带材的含浸处理。

技术实现要素:

5.本发明的一个或多个实施例的细节在以下附图和描述中提出,以使本技术的其他特征、目的和优点更加简明易懂。

6.本发明提出一种非晶合金带材叠压方法、非晶合金铁芯及轴向电机,解决了现有含浸加工技术不适合轴向电机用非晶合金带材的含浸处理的技术问题,具有适用于轴向电机用非晶合金带材的含浸处理,且能够保证产品的粘接强度、均匀度、表面平面度的特点。

7.本发明一方面公开了一种非晶合金带材叠压方法,包括:

8.叠放预紧步骤,包括将若干非晶合金带材叠放至叠压装置中,利用所述叠压装置对若干所述非晶合金带材进行预紧,若干所述非晶合金带材与所述叠压装置形成一整体;

9.含浸步骤,包括将所述整体投放至含浸池中,若干所述非晶合金带材在所述浸池

中进行含浸处理;

10.成型步骤,包括含浸处理后,利用所述叠压装置对若干所述非晶合金带材进行进一步夹紧。

11.在其中一些实施例中,所述成型步骤进一步包括:含浸处理后,在30min以内,利用所述叠压装置对若干所述非晶合金带材进行进一步夹紧,并将其夹紧至叠压系数>90%。

12.在其中一些实施例中,所述叠压装置包括

13.第一侧板,数量为2个,相对设置;

14.第二侧板,数量为2个,相对设置于所述第一侧板两端,与所述第一侧板通过榫卯接口相连;

15.底板,设于所述第一侧板及所述第二侧板底部,与所述第一侧板及所述第二侧板通过榫卯接口相连,所述底板上均匀开设有若干开孔;

16.初定型件,架设于2个所述第一侧板顶部,用于对所述非晶合金带材进行预紧;

17.工字板夹紧块,架设于所述第一侧板顶部,用于对所述非晶合金带材进行进一步夹紧。

18.在其中一些实施例中,所述初定型件进一步包括

19.第一顶面,设于2个所述第一侧板顶部,与2个所述第一侧板垂直设置,长度与2个所述第一侧板之间的距离相等;

20.第一侧面,数量为2个,相对垂直设于所述第一顶面两端,位于2个所述第一侧板外侧,与所述第一侧板抵接。

21.在其中一些实施例中,所述工字板夹紧块进一步包括

22.第二顶面,设于2个所述第一侧板顶部,与2个所述第一侧板垂直设置;

23.第二侧面,数量为2个,相对垂直设于所述第二顶面两端,位于2个所述第一侧板外侧,开设有至少一个螺栓口;

24.螺栓,与所述螺栓口配合,垂直于所述第一侧板;

25.2个所述第一侧板上对应开设有孔槽,所述工字板夹紧块架设于所述第一侧板顶部,并使所述螺栓口与所述孔槽相对应,两侧的所述螺栓相对设置,穿设所述螺栓口,并通过所述孔槽压紧所述非晶合金带材至叠压系数>90%。

26.在其中一些实施例中,所述叠放预紧步骤包括:

27.将一个所述第一侧板平置于平台上,通过所述榫卯接口先后拼装所述底板和2个所述第二侧板,并使所述底板和所述第一侧板及所述第二侧板相互垂直;

28.按照测算的重量,将所述非晶合金带材平铺叠放在所述第一侧板上;

29.将另一个所述第一侧板压在叠放好的所述非晶合金带材的顶面,并通过榫卯接口使该第一侧板与所述底板及2个所述第二侧板相连;

30.将所述初定型件架设于2个所述第一侧板上,对所述非晶合金带材进行预紧,若干所述非晶合金带材与所述叠压装置形成一整体;

31.所述含浸步骤包括:将所述整体投放至含浸池中,第一次含浸1-2h,中间放一次气,第二次含浸1-2h。

32.在其中一些实施例中,所述叠压装置还包括

33.定型块,长条状,垂直于2个所述第一侧板并放置于2个所述第一侧板之间;

34.所述成型步骤包括:

35.将所述工字板夹紧块架设于所述第一侧板顶部,并使所述螺栓口与所述孔槽相对应,在所述非晶合金带材上部均匀的放入3-5块所述定型块,所述定型块的长度根据叠压系数90%和材料重量选择使用;

36.将所述螺栓穿设所述螺栓口,并与所述第一侧板上的所述孔槽对中,拧紧所述螺栓;

37.拧紧过程中,所述非晶合金带材的层间间隙变小,多余的胶水被挤压出来,对所述非晶合金带材进行二次浸润,完成后,将多余的胶水刮掉,完成所述成型步骤。

38.在其中一些实施例中,所述榫卯接口为梯形榫卯接口。

39.在其中一些实施例中,2个所述第一侧板上各对应开设有至少2排孔槽;所述初定型件及所述工字板夹紧块的数量为至少2个;若干所述初定型件与所述工字板夹紧块交替均匀分布于所述第一侧板顶部。

40.在其中一些实施例中,所述叠压装置还包括

41.吊装钩,与所述第二侧板固定连接,数量为若干个。

42.本发明另一方面提供一种非晶合金铁芯,由上述任一项所述的非晶合金带材叠压方法叠压并制备得到,所述非晶合金铁芯的叠压系数大于90%,胶层厚度小于3μm。

43.本发明还提供一种轴向电机,包含上述技术方案所述的非晶合金铁芯。

44.与现有技术相比,本发明的有益效果在于:

45.本发明提供提供一种非晶合金带材叠压方法,该方法适用于轴向电机用非晶合金带材的含浸处理,且采用先预紧含浸,再夹紧的含浸方式,含浸过程非晶合金带材之间未彻底压紧,有利于胶水浸润,夹紧过程,带材层间间隙变小,多余的胶水被挤压出来,起到二次浸润的作用,有利于彻底浸胶,保证了产品的粘接强度、均匀度、表面平面度;

46.本发明提供一种非晶合金带材叠压方法,通过对叠压装置的改进,以榫卯结构代替螺栓紧固,装配更简单,效率和可靠性更高。

附图说明

47.此处所说明的附图用来提供对本发明的进一步理解,构成本发明的一部分,本发明的示意性实施例及其说明用于解释本发明,并不构成对本发明的不当限定。在附图中:

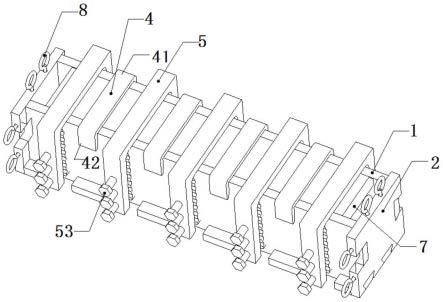

48.图1为本发明实施例所提供的叠压装置的结构示意图;

49.图2为本发明实施例所提供的叠压装置的另一结构示意图;

50.图3为本发明实施例所提供的叠压装置的底板的结构示意图;

51.图4为本发明实施例所提供的叠压装置的工字板夹紧块的结构示意图;

52.图5为本发明实施例所提供的叠压装置的第一侧板的结构示意图;

53.图6为本发明实施例所提供的叠压装置的定型块的布局示意图;

54.附图说明:1、第一侧板;2、第二侧板;3、底板;4、初定型件;41、第一顶面;42、第一侧面;5、工字板夹紧块;51、第二顶面;52、第二侧面;53、螺栓;6、孔槽;7、定型块;8、吊装钩。

具体实施方式

55.为了使本发明的目的、技术方案及优点更加清楚明白,以下结合附图及实施例,对

本发明进行描述和说明。应当理解,此处所描述的具体实施例仅仅用以解释本发明,并不用于限定本发明。基于本发明提供的实施例,本领域普通技术人员在没有作出创造性劳动的前提下所获得的所有其他实施例,都属于本发明保护的范围。

56.显而易见地,下面描述中的附图仅仅是本发明的一些示例或实施例,对于本领域的普通技术人员而言,在不付出创造性劳动的前提下,还可以根据这些附图将本发明应用于其他类似情景。此外,还可以理解的是,虽然这种开发过程中所作出的努力可能是复杂并且冗长的,然而对于与本发明公开的内容相关的本领域的普通技术人员而言,在本发明揭露的技术内容的基础上进行的一些设计,制造或者生产等变更只是常规的技术手段,不应当理解为本发明公开的内容不充分。

57.在本发明中提及“实施例”意味着,结合实施例描述的特定特征、结构或特性可以包含在本发明的至少一个实施例中。在说明书中的各个位置出现该短语并不一定均是指相同的实施例,也不是与其它实施例互斥的独立的或备选的实施例。本领域普通技术人员显式地和隐式地理解的是,本发明所描述的实施例在不冲突的情况下,可以与其它实施例相结合。

58.除非另作定义,本发明所涉及的技术术语或者科学术语应当为本发明所属技术领域内具有一般技能的人士所理解的通常意义。本发明所涉及的“一”、“一个”、“一种”、“该”等类似词语并不表示数量限制,可表示单数或复数。本发明所涉及的术语“包括”、“包含”、“具有”以及它们任何变形,意图在于覆盖不排他的包含;例如包含了一系列步骤或模块(单元)的过程、方法、系统、产品或设备没有限定于已列出的步骤或单元,而是可以还包括没有列出的步骤或单元,或可以还包括对于这些过程、方法、产品或设备固有的其它步骤或单元。本发明所涉及的“连接”、“相连”、“耦接”等类似的词语并非限定于物理的或者机械的连接,而是可以包括电气的连接,不管是直接的还是间接的。本发明所涉及的“多个”是指两个或两个以上。“和/或”描述关联对象的关联关系,表示可以存在三种关系,例如,“a和/或b”可以表示:单独存在a,同时存在a和b,单独存在b这三种情况。字符“/”一般表示前后关联对象是一种“或”的关系。本发明所涉及的术语“第一”、“第二”、“第三”等仅仅是区别类似的对象,不代表针对对象的特定排序。

59.本发明一实施例列举了一种非晶合金带材叠压方法,包括叠放预紧步骤、含浸步骤、以及成型步骤;其中,叠放预紧步骤包括将若干非晶合金带材叠放至叠压装置中,利用叠压装置对若干非晶合金带材进行预紧,若干非晶合金带材与叠压装置形成一整体;含浸步骤包括将整体投放至含浸池中,若干非晶合金带材在浸池中进行含浸处理;成型步骤包括含浸处理后,利用叠压装置对若干非晶合金带材进行进一步夹紧。进一步的,因叠压装置只是对非晶合金带材进行了预紧,未彻底夹紧,非晶合金带材间的间隙比较大,为避免胶水流失严重,需要在30min以内利用叠压装置夹紧非晶合金带材,即成型步骤进一步包括:含浸处理后,在30min以内,利用叠压装置对若干非晶合金带材进行进一步夹紧,并将其夹紧至叠压系数>90%。该实施例具体限定了先预紧含浸,再夹紧的含浸方式,含浸过程非晶合金带材之间未彻底压紧,有利于胶水浸润,夹紧过程,非晶合金带材层间间隙变小,多余的胶水被挤压出来,起到二次浸润的作用,有利于彻底浸胶,保证了产品的粘接强度、均匀度、表面平面度。需要说明的是,传统的含浸方式为夹紧成型后含浸,然而,对于大尺寸含浸件,抽真空时间长,还容易出现含浸不透的问题。为此,本实施例通过对含浸工艺进行改进,采

用“先浸后紧,松浸紧出”方案,即非晶合金带材叠压后,先不夹紧至叠压系数,这样层面气隙大,方便浸润,根据试验数据,213mm宽度,180mm厚度,含浸时间由5h可缩小至2h,有效缩短了含浸时间,同时层间都可以浸胶。进一步的,本实施例通过含浸工艺优化,配合所设计的叠压装置,实现先交叠压的非晶合金带材在真空炉中先抽真空含浸,完成后再夹紧至所涉及叠压系数(尺寸),保证叠压装置不被胶水污染,同时保证易含浸、且含浸均匀的目的。且该含浸方法适用于轴向电机用非晶合金带材的含浸处理。

60.如图1、2所示,叠压装置包括第一侧板1、第二侧板2、底板3、初定型件4及工字板夹紧块5。第一侧板1的数量为2个,2个第一侧板1相对设置;第二侧板2的数量为2个,相对设置于第一侧板1两端,与第一侧板1通过榫卯接口相连;如图3所示,底板3设于第一侧板1及第二侧板2底部,与第一侧板1及第二侧板2通过榫卯接口相连,底板3上均匀开设有若干开孔,用于沥胶;初定型件4用于对非晶合金带材进行预紧,架设于2个第一侧板1顶部;工字板夹紧块5用于对非晶合金带材进行进一步夹紧,架设于第一侧板1顶部。该叠压装置以榫卯结构代替螺栓53紧固,装配更简单,效率和可靠性更高。因叠压装置需要直接浸润在胶水中,如果采用螺栓53结构,胶水将浸润至螺纹中,固化后难以拆解,只能采用破坏性拆除。而本实施例采用榫卯结构,无需螺栓53装配,在浸胶前,对连接部位使用脱模剂处理,连接位置不会受胶水固化的影响,拆解工装简单,具有操作方便,易组装的特点。可选的,榫卯接口为梯形榫卯接口,这样阴摸与阳摸配合后,只有一个方向可以脱出,通过搭配,起到固定的作用。进一步的,该实施例采用梯形榫卯结构,作为连接支撑,第一侧板1、第二侧板2、底板3通过榫卯结构拼接,拆装、维护方便,既可以作为支撑结构承重,同时可以规避螺栓53的浸胶固化难拆装的问题。

61.在一优选实施例中,初定型件4进一步包括第一顶面41和第一侧面42。第一顶面41设于2个第一侧板1顶部,与2个第一侧板1垂直设置,长度与2个第一侧板1之间的距离相等,以保证该初定型件4牢固的卡设于2个第一侧板1顶部;第一侧面42的数量为2个,相对垂直设于第一顶面41两端,位于2个第一侧板1外侧,与第一侧板1抵接。该实施例通过限定初定型件4及其结构,使得非晶合金带材叠压后预紧后可初定型,翻转叠压装置时非晶合金带材不散落,同时使得非晶合金带材间留有足够的间隙,利于胶水浸润,实现先浸胶后夹紧的工艺。

62.如图4所示,工字板夹紧块5进一步包括第二顶面51,第二侧面52及螺栓53。第二顶面51设于2个第一侧板1顶部,与2个第一侧板1垂直设置;第二侧面52的数量为2个,相对垂直设于第二顶面51两端,位于2个第一侧板1外侧,开设有至少一个螺栓53口;螺栓53与螺栓53口配合,垂直于第一侧板1,可选的,螺栓53为球头螺栓53;如图5所示,2个第一侧板1上对应开设有孔槽6,工字板夹紧块5架设于第一侧板1顶部,并使螺栓53口与孔槽6相对应,两侧的螺栓53相对设置,穿设螺栓53口,并通过孔槽6压紧非晶合金带材至叠压系数>90%。可选的,2个第一侧板1上各对应开设有至少2排孔槽6;初定型件4及工字板夹紧块5的数量为至少2个;若干初定型件4与工字板夹紧块5交替均匀分布于第一侧板1顶部。第一侧板1的侧面留有多排孔槽6,成功解决压紧过程中工字板夹紧块5上的螺栓53在夹紧过程中移动的问题,同时通过选择使用不同位置的孔槽6,调整夹紧位置,以满足叠压材料的平整。该实施例通过引入工字板夹紧块5,配合球头螺栓53,满足大压力夹紧,以期达到要求的叠压系数,同时配合含浸工艺,含浸后再夹紧,使得工字板夹紧块5不会被胶水污染。进一步的,叠压装置

还包括与第二侧板2固定连接的吊装钩8,数量为若干个,在榫卯结构的装配状态下,可以借助该吊装钩8将整套叠压装置和非晶合金带材投放至含浸池中。

63.结合上述实施例列举的叠压装置,叠放预紧步骤包括:将一个第一侧板1平置于平台上,通过榫卯接口先后拼装底板3和2个第二侧板2,并使底板3和第一侧板1及第二侧板2相互垂直,可以使用直角尺矫直以确保底板3、第一侧板1及第二侧板2相互垂直;按照测算的重量,将非晶合金带材平铺叠放在第一侧板1上,并确保叠放的非晶合金带材侧面竖直,端面拍齐;将另一个第一侧板1压在叠放好的非晶合金带材的顶面,并通过榫卯接口使该第一侧板1与底板3及2个第二侧板2相连;将初定型件4架设于2个第一侧板1上,对非晶合金带材进行预紧,若干非晶合金带材与叠压装置形成一整体。初定型件4的作用为预定位,此时非晶合金带材还没有达到设计的叠压系数,根据材料的宽度、叠压的厚度不同,一般预留5-15mm空间,此时通过榫卯结构和初定型件4的预定位,叠压装置与非晶合金带材已经固定成一个整体,最后将整套装置侧翻,此时的状态为:带有沥胶孔(即底板3上均匀开设的若干开孔)的底板3在下面,非晶合金带材立放,2个第一侧板1在初定型件4的作用下,使得非晶合金带材预紧,在榫卯结构的装配状态下,可以借助吊装钩8,将整套装置和非晶合金带材投放至含浸池中。含浸步骤包括将整体投放至含浸池中,为确保含浸彻底,每层间都有含浸胶水,分两侧含浸,第一次含浸1-2h,中间放一次气,使得层间空气释放,第二次含浸1-2h,使得含浸更加彻底。同时,含浸过程非晶合金带材之间未彻底压紧,利于胶水浸润。进一步的,因叠压装置只是对非晶合金带材进行了预紧,未彻底夹紧,非晶合金带材间的间隙比较大,为避免胶水流失严重,需要在30min以内利用叠压装置夹紧非晶合金带材。

64.如图6所示,叠压装置还包括长条状定型块7,定型块7垂直于2个第一侧板1并放置于2个第一侧板1之间。定型块7起到两个作用,一方面使得材料按照90%叠压系数,整个料块达到要求的尺寸,胶层厚度控制在3μm以内,切层间均匀,另一方面保证材料的平面度和平行度,确保通过限制两侧边间的距离,保证叠压材料的平行度。

65.结合上述叠压装置,成型步骤包括:将工字板夹紧块5架设于第一侧板1顶部,并使螺栓53口与孔槽6相对应,在非晶合金带材上部均匀的放入3-5块定型块7,定型块7的长度根据叠压系数90%和材料重量选择使用;将螺栓53穿设螺栓53口,并与第一侧板1上的孔槽6对中,拧紧螺栓53;拧紧顺序为对角、先下后上、分5-7次拧紧,拧紧过程随时观察定型块7的松紧,确保每块定型块7都被第一侧板1夹紧;拧紧过程中,非晶合金带材的层间间隙变小,多余的胶水被挤压出来,对非晶合金带材进行二次浸润,完成后,使用刮油铲将多余的胶水刮掉,完成成型步骤。该成型步骤在夹紧过程中,在2个第一侧板1之间放入定型块7,夹紧后保证每个定型块7均被第一侧板1夹紧,这样既可以保证叠压系数,也可以保证2个第一侧板1间的相对位置,即保证含浸块的平面度和平行度,以及所需尺寸。该实施例引入定型块7,根据核算的厚度尺寸,将定型块7夹入工装中间,夹紧后零件到达需求的尺寸,试验确认180mm厚度零件,尺寸精度可控制在

±

0.1mm以内。

66.进一步还包括固化步骤和拆工装步骤。具体的,固化步骤包括固化时间6-8h,温度160℃,随炉冷却;拆工装步骤包括:零件冷却后,先拆定型块7,然后拆除工字板夹紧块5上的螺栓53,因未浸润胶水,拆解比较方便,然后拆解第二侧板2,因胶水的塑性小,且工装间的间隙远大于非晶合金带材间的的气隙,所以使用锤子重敲第二侧板2,使得第二侧板2与底板3、第一侧板1间产生气隙,方便拆除,同理拆掉第一侧板1和底板3,取出含浸块,用于后

续加工。

67.上述非晶合金带材叠压方法能够确保叠压系数>90%,且层间胶层均匀。

68.本发明另一方面提供一种非晶合金铁芯,由上述任一项的非晶合金带材叠压方法叠压并制备得到,非晶合金铁芯的叠压系数大于90%,胶层厚度小于3μm。

69.本发明还提供一种轴向电机,包含上述技术方案的非晶合金铁芯。

70.以上所述实施例的各技术特征可以进行任意的组合,为使描述简洁,未对上述实施例中的各个技术特征所有可能的组合都进行描述,然而,只要这些技术特征的组合不存在矛盾,都应当认为是本说明书记载的范围。

71.以上所述实施例仅表达了本发明的几种实施方式,其描述较为具体和详细,但并不能因此而理解为对发明专利范围的限制。应当指出的是,对于本领域的普通技术人员来说,在不脱离本发明构思的前提下,还可以做出若干变形和改进,这些都属于本发明的保护范围。因此,本发明专利的保护范围应以所附权利要求为准。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。