1.本实用新型涉及升船机工程技术领域,特别是涉及一种卷筒轴吊装设备。

背景技术:

2.升船机是利用机械装置升降船舶以克服航道上集中水位落差的通航建筑物。卷筒装置是钢丝绳提身式升船机的主提升机构的关键执行部件。目前大型升船机上应用的主提升机构卷筒及安全卷筒装置均为两端支撑的通轴形式,卷筒轴为整根锻造的阶梯轴。对于升船机等大型卷筒,特别是卷筒直径达4000mm、长度达到10000mm以上的大型卷筒,卷筒壁厚尺寸厚,其单件重量也将达到50t以上,甚至超过100t,卷筒的尺寸和重量限制了传统工艺的应用,传统方法中卷筒轴的装配难度大,工程量巨大,操作困难。目前,为了方便主提升机构卷筒的装配或者检修已有的升船机起升机构,仅依靠厂房设置的检修桥机很难保证卷筒轴从卷筒结构中平稳拆装。

3.现有技术中,提出了公开号为cn110216434a,公开日为2019年09月10日的中国发明专利文件,该专利文献所公开的技术方案如下:一种用于更换大型升船机安全卷筒轴的导向小车装置及方法,导向小车装置包括两台导向小车和一套小车轨道;两台导向小车布置在卷筒轴下方,用于承托卷筒轴;小车轨道搭设在导向小车的下方,用于承托导向小车。

4.上述技术方案在实际使用过程中,会出现以下问题:该导向小车装置从底部承托卷筒轴,并且导向小车沿小车轨道来回移动,小车轨道的承压大,并且卷筒轴的移动方向受限,大吨位卷筒容易整体翻身。

技术实现要素:

5.为解决上述技术问题,本实用新型提出了一种卷筒轴吊装设备,能有效解决卷筒轴的移动方向受限和大吨位卷筒容易整体翻身的问题。

6.本实用新型是通过采用下述技术方案实现的:

7.一种卷筒轴吊装设备,其特征在于:包括吊梁、吊具、滑动支撑装置和用于驱动吊梁水平移动的驱动件;所述吊梁穿过卷筒,且安装在卷筒腹板上最高且过中心的圆孔内;所述滑动支撑装置固定在卷筒腹板上,用于对吊梁起滑动支撑的作用;所述吊具一端与卷筒轴相连,另一端与卷筒内的吊梁相连,用于调整卷筒轴的高度。

8.所述滑动支撑装置的数量为若干,分别固定在卷筒腹板的内侧和/或外侧。

9.所述滑动支撑装置包括滚轮、滚轮轴、轴承和与卷筒腹板相连的支撑支架。

10.所述滚轮上还设有导向装置。

11.所述吊梁为矩形管,所述导向装置为间隔套,所述间隔套分别套设在滚轮两端,间隔套之间的间距与吊梁的外径相匹配。

12.所述吊具的数量为至少一个。

13.所述吊具包括支撑横梁和至少一组连接件,所述支撑横梁与吊梁的上表面相连;每组连接件包括两个卡箍半体和两根分别位于支撑横梁两端的螺杆,每根螺杆的两端分别

通过螺母与支撑横梁、卡箍半体相连。

14.所述驱动件通过支架与卷筒腹板相连。

15.所述驱动件为带手轮的滚珠丝杠,所述滚珠丝杠的螺母与支架相连。

16.与现有技术相比,本实用新型的有益效果表现在:

17.1、本实用新型中,吊梁穿过卷筒,且安装在卷筒腹板上最高且过中心的圆孔内,使得吊梁能位于卷筒内部,筒体内部吊梁支承于卷筒腹板上的滑动支撑装置上,再通过吊具连接卷筒轴,使得就位阶段的移动为卷筒内部的吊梁的整体移动,能保证装配过程中整根卷筒轴平稳移动,使得卷筒轴沿水平方向在卷筒内部长距离位移,其定位准确性和可靠性将不受影响,降低传统装配方式的安全风险,解决了超大及超重卷筒水平装配的吊装难题,避免大吨位卷筒整体翻身,降低操作安全风险,降低对设备的要求,并且方便于工厂装配及工地检修换卷筒轴。

18.在本实用新型中,采用吊梁工装,成本低,制作容易,降低施工成本。并且吊具高低可调,便于装配找正,滑动支撑装置的设置,也使得吊梁的水平移动更加顺畅。

19.2、本实用新型中,所述滑动支撑装置的数量为若干,分别固定在卷筒腹板的内侧或外侧,或同时分布在卷筒腹板的内侧和外侧,使得滑动支撑装置受力更加均匀,对于吊梁的支撑效果更好。

20.3、所述滚轮上还设有导向装置,对吊梁起良好的导向作用。

21.4、导向装置为间隔套,结构简单,导向作用好,且后期便于更换。

22.5、吊具的数量为至少一个,卷筒轴吊装时更加稳定。

23.6、所述吊具包括支撑横梁、卡箍半体和螺杆,使得吊具为刚性连接,便于力的传递。

24.7、所述驱动件为带手轮的滚珠丝杠,导向性好,便于力的传递。

附图说明

25.下面将结合说明书附图和具体实施方式对本实用新型作进一步的详细说明,其中:

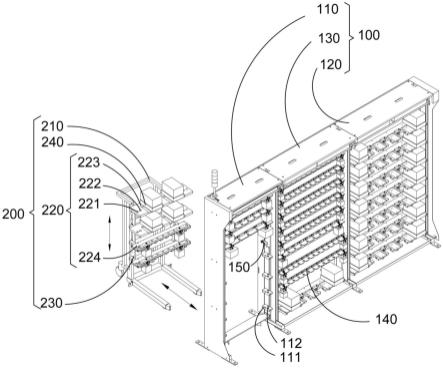

26.图1为本实用新型的整体结构示意图;

27.图2为本实用新型中滑动支撑装置的立面结构示意图;

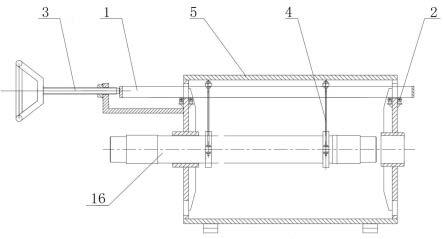

28.图3为本实用新型中滑动支撑装置的剖面结构示意图;

29.图4为本实用新型中吊具的剖面结构示意图;

30.图5为本实用新型中卷筒轴第一阶段装配示意图;

31.图6为本实用新型中卷筒轴第二阶段装配示意图;

32.图中标记:

33.1、吊梁,2、滑动支撑装置,3、驱动件,4、吊具,5、卷筒,6、卷筒腹板,7、滚轮,8、滚轮轴,9、轴承,10、支撑支架,11、间隔套,12、支撑横梁,13、卡箍半体,14、螺杆,15、连接螺栓,16、卷筒轴。

具体实施方式

34.实施例1

35.作为本实用新型基本实施方式,本实用新型包括一种卷筒轴吊装设备,包括吊梁1、吊具4、滑动支撑装置2和用于驱动吊梁1水平移动的驱动件3。所述驱动件3可以为气缸。所述吊梁1穿过卷筒5,且安装在卷筒腹板6上最高且过中心的圆孔内,即吊梁1一端依次穿过两个卷筒腹板6上的圆孔,最终吊梁1两端分别位于卷筒5外。所述滑动支撑装置2可以为一个,固定在卷筒腹板6的外侧上,用于对吊梁1起滑动支撑的作用。所述滑动支撑装置2可以为辊筒。所述吊具4一端与卷筒轴16相连,另一端与卷筒5内的吊梁1相连,用于调整卷筒轴16的高度,该吊具4可以为液压缸。

36.实施例2

37.作为本实用新型一较佳实施方式,本实用新型包括一种卷筒轴吊装设备,包括吊梁1、吊具4、滑动支撑装置2和用于驱动吊梁1水平移动的驱动件3。所述吊梁1穿过卷筒5,且安装在卷筒腹板6上最高且过中心的圆孔内。所述吊具4一端与卷筒轴16相连,另一端与卷筒5内的吊梁1相连,用于调整卷筒轴16的高度。

38.所述滑动支撑装置2的数量为两个,分别固定在卷筒5两端的卷筒腹板6上,具体可以固定在卷筒腹板6的内侧,也可以固定在卷筒腹板6的外侧,用于对吊梁1起滑动支撑的作用。所述滑动支撑装置2包括滚轮7、滚轮轴8、轴承9和与卷筒腹板6相连的支撑支架10。所述滚轮7上还设有导向装置,便于吊梁1的灵活运动。

39.实施例3

40.作为本实用新型另一较佳实施方式,本实用新型包括一种卷筒轴吊装设备,包括吊梁1、吊具4、滑动支撑装置2和用于驱动吊梁1水平移动的驱动件3。所述吊梁1穿过卷筒5,且安装在卷筒腹板6上最高且过中心的圆孔内。所述滑动支撑装置2固定在卷筒腹板6上,用于对吊梁1起滑动支撑的作用。

41.所述吊具4包括支撑横梁12和两组连接件,所述支撑横梁12与吊梁1的上表面相连。每组连接件包括两个卡箍半体13和两根分别位于支撑横梁12两端的螺杆14,每根螺杆14的两端分别通过螺母与支撑横梁12、卡箍半体13相连,卷筒轴16由卡箍半体13通过连接螺栓15连接。

42.实施例4

43.作为本实用新型最佳实施方式,本实用新型包括一种卷筒轴吊装设备,参照说明书附图1,包括吊梁1、吊具4、滑动支撑装置2和用于驱动吊梁1水平移动的驱动件3。本吊装设备用于装配或者更换大型升船机卷筒轴,包括吊装设备的安装和沿水平方向的装配。

44.其中,吊装设备的安装包括以下步骤:

45.卷筒5水平放置装配,卷筒轴16的装配方向可以为由左至右,卷筒5左端为大孔,卷筒5右端为小孔。将卷筒5固定在防止卷筒5旋转的工装支撑上,卷筒5两端的卷筒腹板6上下料开制的圆孔垂直布置,上下两孔过轴心线。

46.将卷筒5固定垂直、水平调整找正后,布置滑动支撑装置2,所述滑动支撑装置2设有四个,卷筒5的左右两端各两个,且分别固定在卷筒5两端的卷筒腹板6的内侧和外侧。参照说明书附图2和说明书附图3,所述滑动支撑装置2具有支撑和导向作用,包括滚轮7、滚轮轴8、轴承9和支撑支架10,滚轮7通过滚轮轴8能在轴承9内旋转,轴承9底部固定在支撑支架10上,支撑支架10调整好高度后焊接于卷筒腹板6上。为了增加滑动支撑装置2对吊梁1的导向作用,滚轮7两端还套设有导向装置,导向装置具体可以为间隔套11。其中,所述吊梁1为

矩形管,间隔套11之间的间距与吊梁1的外径相匹配。

47.安装吊梁1,吊梁1穿过卷筒5,将吊梁1安装在卷筒腹板6上最高过且中心的圆孔内,安装固定内外各两个的滑动支撑装置2,配合滑动支撑装置2的导向装置,吊梁1位移准确。

48.安装吊具4,所述吊具4的数量可以为两个,吊梁1设置内外三处可调吊装点,吊装为刚性可调,便于吊装高度的调整。参照说明书附图4,所述吊具4包括支撑横梁12和一组连接件,连接件包括两个卡箍半体13和两根分别位于支撑横梁12两端的螺杆14。吊具4通过支撑横梁12固定在吊梁1上,可以为支撑横梁12与吊梁1的上表面相连,即通过支撑横梁12将连接件挂在吊梁1上。卷筒轴16由卡箍半体13通过连接螺栓15连接,卡箍半体13及卷筒轴16通过螺杆14与支撑横梁12连接,螺杆14上下均有螺母,双螺母具有调节作用,调节卷筒轴16水平高低,便于移动装配时高度调整。

49.安装吊梁1驱动件3,所述驱动件3通过支架焊接于卷筒腹板6,具体可以为:所述驱动件3为带手轮的滚珠丝杠,所述滚珠丝杠的螺母与支架焊接相连。带手轮的滚珠丝杠穿过螺母,将驱动力传递到吊梁1的端板上,驱动力驱动吊梁1滑动,吊梁1带动卷筒轴16整体移动。

50.其中,水平方向的装配包括以下步骤:

51.卷筒轴16初装,卷筒5内腔利用吊梁1及吊具4吊起卷筒轴16右端,利用场地行车走动及外力辅助将卷筒轴16右端靠近右端卷筒5的内孔,卷筒轴16大部分组装就位,利用吊梁1内外吊点固定卷筒轴16;调整卷筒轴16中心与孔中心一致,左右两端同时调整到位。

52.卷筒轴16第一阶段装配,参照说明书附图5,将卷筒轴16利用场地内吊装吊钩吊起,从左至右调整卷筒轴16的高低装进卷筒5左侧大孔,利用外力推进卷筒5体内,利用吊梁1上两个吊点固定卷筒轴16,使用驱动件3移动卷筒轴16到快进轴孔装配状态,调整吊具4,对正轴孔。

53.通过轴孔加热、卷筒轴16冷却等工艺手段后,将卷筒5及卷筒轴16的过盈装配转化为间隙装配后进行第二阶段装配。参照说明书附图6,驱动驱动件3,驱动件3采用微动驱动,便于调整和移动,步进式驱动、通过轴孔观察、高低调整,将卷筒轴16装入卷筒的轴孔内。

54.检查组装到位后,拆去驱动件3、吊梁1及滑动支撑装置2,打磨清除杂物,等待自然冷却至常温。

55.综上所述,本领域的普通技术人员阅读本实用新型文件后,根据本实用新型的技术方案和技术构思无需创造性脑力劳动而作出的其他各种相应的变换方案,均属于本实用新型所保护的范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。