1.本实用新型涉及一种柔性线路板不同形状补强的加工领域,具体地说是一种柔性线路板不同形状补强的贴合治具。

背景技术:

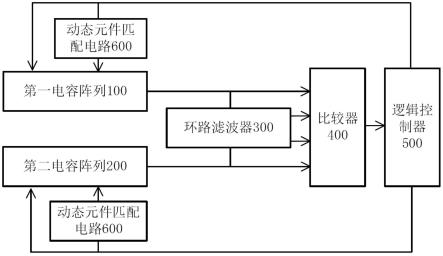

2.柔性线路板由于具有柔软性,很适合各种结构复杂的电子产品使用,这些电子产品有的部位需要柔软,例如弯曲或弯折部位,有的部位需要刚硬,例如安装元器件或者接插部位,有的部位因外形结构等原因,需要不同刚性或不同形状的补强,而这些不同形状的补强在同一柔性线路板上贴合,一般是采用一种形状贴合后,再贴合另一种形状,这种方法效率低,有时还会造成前面贴的补强掉落。

技术实现要素:

3.本实用新型提供一种柔性线路板不同形状补强的贴合治具,其目的是使不同形状补强一次性贴合在柔性线路板上,提高了生产效率和产品质量。

4.本实用新型解决其技术问题所采用的技术方案是:

5.柔性线路板不同形状补强的贴合治具,其特征在于:

6.柔性线路板的补强部位的内部有2个以上的内孔;

7.柔性线路板拼板设置在柔性线路板半成品上;

8.柔性线路板半成品周边设有定位孔;

9.底板安装有定位钉;

10.卸料板安装有卸料孔;

11.卸料板放在底板上,定位钉穿过对应的卸料孔;

12.柔性线路板半成品放在卸料板上,底板的定位钉分别穿过对应的定位孔和柔性线路板半成品上柔性线路板的补强部位的内孔;

13.补强贴合在柔性线路板的补强部位;

14.补强上开设的内孔与柔性线路板的补强部位的内孔位置对应,补强上开设的内孔套在定位钉上,该定位钉穿过柔性线路板的补强部位的对应的内孔。

15.或:

16.柔性线路板拼板设置在柔性线路板半成品上,柔性线路板的的每个补强部位的外侧边形成外侧槽型孔,

17.柔性线路板半成品周边设有定位孔;

18.底板安装有定位钉;

19.卸料板安装有卸料孔;

20.卸料板放在底板上,定位钉穿过对应的卸料孔;

21.柔性线路板半成品放在卸料板上,底板的定位钉分别穿过对应的定位孔和柔性线路板半成品上柔性线路板补强部位的外侧槽型孔,每个补强部位的外侧槽型孔分别对应设

置两个以上的定位钉;

22.补强贴合在柔性线路板的补强部位;

23.补强的外边缘顶抵对应的外侧槽型孔的定位钉。

24.柔性线路板半成品周边的一侧所设的定位孔多于另一侧所设的定位孔。

25.卸料板的右侧单边外形尺寸需比底板大,从而形成右外侧卸料板宽出部分;底板和卸料板的左侧以美纹胶包边。

26.定位钉顶面的高度比贴合补强后的补强顶面的高度低。

27.本实用新型的有益之处在于:

28.本实用新型对不同形状的柔性线路板补强,采用二种方式进行贴合:一种是产品区本身每个补强部位有2个以上孔,或允许在产品区的每个补强部位加2个以上孔的,可以利用这些产品内的孔,设计为贴合治具的定位孔,并按这些定位钉套入对应孔位的不同形状补强;另一种如果产品区无孔,也不允许在产品区加孔的,可以根据外形形状,先将柔性线路板(以下简称fpc)这些形状部位的外侧用冲切或激光的方式,加工槽型孔外形,再根据这些槽型的不同部位设计治具定位钉位置,并按定位钉的内围放置不同形状的补强。由于产品区外的四周定位孔、定位钉不对称,起到防呆作用,操作过程不会发生方向性错误。且治具的卸料板右侧比底板宽,易于用手翻起卸料板。

附图说明

29.下面结合附图和实施例对本实用新型进一步说明。

30.图1为有内孔的fpc形状平面图;

31.图2为有内孔的不同形状补强平面图;

32.图3为无内孔的fpc形状平面图;

33.图4为无内孔的不同形状补强平面图;

34.图5-1为有内孔fpc拼板平面图;

35.图5-2为无内孔fpc拼板平面图;

36.图6为治具底板安装定位钉后截面图;

37.图6-1为利用内孔定位治具底板安装定位钉后平面图;

38.图6-2为利用槽型孔定位治具底板安装定位钉后平面图;

39.图7为卸料板截面图;

40.图7-1为利用内孔定位治具卸料板钻孔后平面图;

41.图7-2为利用槽型孔定位治具卸料板钻孔后平面图;

42.图8为治具底板装上卸料板后截面图;

43.图8-1为利用内孔定位治具底板装上卸料板后平面图;

44.图8-2为利用槽型孔定位治具底板装上卸料板后平面图;

45.图9为fpc半成品套入治具后截面图;

46.图9-1为有内孔的fpc半成品套入治具后截面图;

47.图9-2为无内孔的fpc半成品套入治具后截面图;

48.图10为不同形状补强贴合在fpc半成品上治具截面图;

49.图10-1为有内孔不同形状补强贴合在fpc半成品上治具平面图;

50.图10-2为无内孔不同形状补强贴合在fpc半成品上治具平面图;

51.图11为可翻起卸料板侧面图;

52.图12-1为有内孔fpc贴合不同形状补强后成品平面图;

53.图12-2为无内孔fpc贴合不同形状补强后成品平面图。

具体实施方式

54.为了更清楚地说明本实用新型的技术方案,下面将对描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本实用新型的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的实施例。为了便于理解本实用新型,下面结合附图和具体实施例,对本实用新型进行更详细的说明。

55.需要说明的是,当元件被表述“固定于”另一个元件,它可以直接在另一个元件上、或者其间可以存在一个或多个居中的元件。当一个元件被表述“连接”另一个元件,它可以是直接连接到另一个元件、或者其间可以存在一个或多个居中的元件。本说明书所使用的术语“上”、“下”、“内”、“外”、“底部”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本实用新型和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本实用新型的限制。此外,术语“第一”、“第二”“第三”等仅用于描述目的,而不能理解为指示或暗示相对重要性。

56.以下柔性线路板(fpc)。

57.拼板设计与制作:

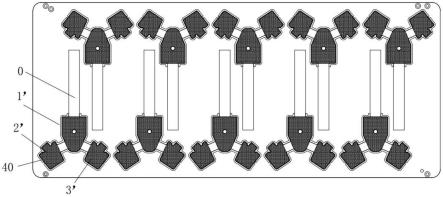

58.如图1所示:一种fpc产品0的要贴合补强的不同部位:部位1、部位2和部位3为不同形状,每个补强部位的内部有2个以上的内孔4。

59.如图5-1所示:根据fpc产品0的形状进行利用率最大化拼板,例如如图所示将fpc0交错设置,并在四周设计排版定位孔11、定位孔12、定位孔13、定位孔15、定位孔16、定位孔17,其外侧具有定位孔11、定位孔12、定位孔15、定位孔17,其内侧具有定位孔13、定位孔16,也即其外侧比内侧多2个定位孔,且不对称,便于防呆。

60.然后进行钻孔、黑孔镀铜、曝光、显影、蚀刻、贴覆盖膜、化学镀镍金等工序,得到一张fpc半成品,然后将半固化热固纯胶贴合在需要贴补强的这面,进行100-110℃过塑,再用自动打孔机打四周的定位孔,并根据四周的定位孔进行冲切内部的内孔4,得到一张有定位孔并带半固化胶的fpc半成品10。

61.如图3所示:一种fpc产品0的要贴合补强的不同部位:部位1、部位2和部位3为不同形状,内部没有孔。

62.如图5-2所示:根据fpc产品0的形状进行利用率最大化拼板,例如如图所示将fpc0交错设置,并在四周设计排版定位孔11、定位孔12、定位孔13、定位孔15、定位孔16、定位孔17,其外侧具有定位孔11、定位孔12、定位孔15、定位孔17,其内侧具有定位孔13、定位孔16,也即其外侧比内侧多2个定位孔,且不对称,便于防呆。

63.然后进行钻孔、黑孔镀铜、曝光、显影、蚀刻、贴覆盖膜、化学镀镍金等工序,得到一张fpc半成品,然后将半固化热固纯胶贴合在需要贴补强的这面,进行100-110℃过塑,再用自动打孔机打四周的定位孔,并根据四周的定位孔进行冲切外侧槽型孔40,外侧槽型孔40

沿fpc产品0的每个补强部位的外侧边形成,得到一张有定位孔并带半固化胶的fpc半成品10。

64.补强设计与制作:

65.根据fpc需要贴合补强的形状,加工补强,一种为有内孔如图2所示,且内孔4’与fpc产品0的内孔4相同,孔径也相同,位置对应;另一种为无内孔的,如图4所示。

66.二种情况的不同形状补强与fpc需贴补强部位的不同形状相同,补强1’、补强2’、补强3’分别对应fpc产品0的部位1、部位2和部位3。根据这些形状设计外形加工图纸和程序,不同补强材料,其加工方式也不同,不锈钢钢片补强一般用蚀刻和冲切的方式加工,fr4环氧玻纤布补强一般用数控铣床加工(本专利采用),加工后的补强分类放置,便于贴合时取用。

67.治具设计与制作:

68.按fpc的拼板尺寸,根据fpc是否有内孔的情况,设计利用内孔定位和外形辅助定位二种治具。

69.如图6、图6-1、图7、图7-1、图8、图8-1所示:

70.内孔定位治具,由安装定位钉的底板100和卸料板200组成。

71.如图6、图6-1所示:底板100厚度用5mm左右的玻璃纤维板,根据设计的定位钉直径,用数控钻机完成,通常数控钻孔后孔径会比实际钻头直径小0.025mm,这样正好便于相同直径的定位钉敲入紧配合,定位钉不会掉出,底板100上安装定位钉101、定位钉102、定位钉103、定位钉104、定位钉105、定位钉106、定位钉107。

72.定位钉101、定位钉102、定位钉103、定位钉104、定位钉105、定位钉106、定位钉107位置分别与如图5-1的定位孔11、定位孔12、定位孔13、内孔4、定位孔15、定位孔16、定位孔17对应。

73.如图7、图7-1所示:

74.卸料板200上由数控钻机完成开设的卸料孔201、卸料孔202、卸料孔203、卸料孔204、卸料孔205、卸料孔206、卸料孔207,分别与定位钉101、定位钉102、定位钉103、定位钉104、定位钉105、定位钉106、定位钉107位置对应。

75.卸料孔直径比定位钉直径大1.5-2倍,确保卸料板200翻起时不会被定位钉卡住。

76.卸料板200的右侧单边外形尺寸需比底板100大5mm,形成右外侧卸料板宽出部分a,便于卸料板200用手翻起。底板100和卸料板200均根据设计尺寸由数控铣床完成。

77.如图8、图8-1所示:

78.将卸料板200对准底板100套入,卸料板200放在底板100上,移动卸料板200,使之三边与底板100对齐,此时卸料板200的所有卸料孔应该与底板100的对应定位钉同心,定位钉穿过对应的卸料孔。

79.如图11所示:

80.然后将底板100和卸料板200的左侧用美纹胶包边,这样像书本一样,可以将右外侧卸料板宽出部分a翻起。

81.如图6-2、图7-2、图8-2所示:

82.外形辅助定位治具,由安装定位钉的底板100’和卸料板200’组成。

83.如图6-2所示:底板100’厚度用5mm左右的玻璃纤维板,根据设计的定位钉直径,用

数控钻机完成,通常数控钻孔后孔径会比实际钻头直径小0.025mm,这样正好便于相同直径的定位钉敲入紧配合,定位钉不会掉出,底板100’上安装定位钉101’、定位钉102’、定位钉103’、定位钉104’、定位钉105’、定位钉106’、定位钉107’。

84.定位钉101’、定位钉102’、定位钉103’、定位钉104’、定位钉105’、定位钉106’、定位钉107’分别与如图5-2的定位孔11、定位孔12、定位孔13、外侧槽型孔40、定位孔15、定位孔16、定位孔17对应。

85.其中,每个补强部位的外侧边开设的外侧槽型孔40分别对应设置两个以上的定位钉104’,这样的目的是,两个以上的定位钉104’的内围可以限定内围这个补强的形状。

86.如图7-2所示:

87.卸料板200’上由数控钻机完成开设的卸料孔201’、卸料孔202’、卸料孔203’、卸料孔204’、卸料孔205’、卸料孔206’、卸料孔207’,分别与定位钉101’、定位钉102’、定位钉103’、定位钉104’、定位钉105’、定位钉106’、定位钉107’位置对应。

88.卸料孔直径比定位钉直径大1.5-2倍,确保卸料板200’翻起时不会被定位钉卡住。

89.卸料板200’的右侧单边外形尺寸需比底板100’大5mm,形成右外侧卸料板宽出部分a,便于卸料板200’用手翻起。底板100’和卸料板200’均根据设计尺寸由数控铣床完成。

90.如图8-2所示:

91.将卸料板200’对准底板100’套入,卸料板200’放在底板100’上,移动卸料板200’,使之三边与底板100’对齐,此时卸料板200’的所有卸料孔应该与底板100’的对应定位钉同心,定位钉穿过对应的卸料孔。

92.类似图11所示:

93.然后将底板100’和卸料板200’的左侧用美纹胶包边,这样像书本一样,可以将右外侧卸料板宽出部分a翻起。

94.贴合过程:

95.内孔定位治具:

96.如图9、图9-1所示:

97.将制作好的内部具有内孔4的fpc半成品10,放在卸料板200上,将定位孔11、定位孔12、定位孔13、内孔4、定位孔15、定位孔16、定位孔17,套入底板100的定位钉101、定位钉102、定位钉103、定位钉104、定位钉105、定位钉106、定位钉107,定位钉穿过对应的定位孔,由于底板100四周定位钉数量不一样,可以起到防呆作用,如果方向不一致或镜像,fpc半成品10无法套入。

98.如图10、图10-1所示:

99.将分类好的有内孔4’的不同形状的补强1’、补强2’、补强3’的内孔4’依次套入穿过内孔4的定位钉104,定位钉104穿过内孔4’,补强1’、补强2’、补强3’贴合在fpc半成品10的fpc产品0上。

100.每个补强套入时稍用手按压一下,再用一块与治具底板相同尺寸的fr4盖板整板压一下,由于定位钉顶面的高度比贴合补强后的补强顶面的高度低,所以盖板易于压下补强,这样有利于补强更好的粘牢fpc半成品10上的半固化纯胶,而不易掉落。

101.整个贴合过程完毕后,如图11所示,翻起卸料板200右外侧a,整张贴好不同形状补强的fpc脱离治具,得到一张有不同形状补强的fpc成品,如图12-1所示。

102.然后进行层压和烘烤。

103.外形辅助定位治具:

104.如图9-2所示:

105.将制作好的内部没有孔的fpc半成品10,放在卸料板200’上,将定位孔11、定位孔12、定位孔13、外侧槽型孔40、定位孔15、定位孔16、定位孔17,套入底板100’的定位钉101’、定位钉102’、定位钉103’、定位钉104’、定位钉105’、定位钉106’、定位钉107’,定位钉穿过对应的定位孔,定位钉104’穿过外侧槽型孔40,由于底板100’四周定位钉数量不一样,可以起到防呆作用,如果方向不一致或镜像,fpc半成品10无法套入。

106.如图10-2所示:

107.将分类好的内部没有孔的不同形状的补强1’、补强2’、补强3’依次按形状套入穿过对应的外侧槽型孔40的定位钉104’的内围,也即补强1’、补强2’、补强3’的外边缘顶抵对应的外侧槽型孔40的定位钉104’,这样,补强1’、补强2’、补强3’的位置就对应要贴合补强的不同部位:部位1、部位2和部位3。

108.补强1’、补强2’、补强3’贴合在fpc半成品10的fpc产品0上。

109.每个补强套入时稍用手按压一下,再用一块与治具底板相同尺寸的fr4盖板整板压一下,由于定位钉顶面的高度比贴合补强后的补强顶面的高度低,所以盖板易于压下补强,这样有利于补强更好的粘牢fpc半成品10上的半固化纯胶,而不易掉落。

110.整个贴合过程完毕后,参照图11所示,翻起卸料板200’的右外侧a,整张贴好不同形状补强的fpc脱离治具,得到一张有不同形状补强的fpc成品,如图12-2所示。

111.然后进行层压和烘烤。

112.本说明书中各个实施例采用递进的方式描述,每个实施例重点说明的都是与其他实施例的不同之处,各个实施例之间相同相似部分互相参见即可。对所公开的实施例的上述说明,使本领域专业技术人员能够实现或使用本实用新型。对这些实施例的多种修改对本领域的专业技术人员来说将是显而易见的,本文中所定义的一般原理可以在不脱离本实用新型的精神或范围的情况下,在其它实施例中实现。因此,本实用新型将不会被限制于本文所示的这些实施例,而是要符合与本文所公开的原理和新颖特点相一致的最宽的范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。