1.本技术涉及弹簧加工处理的领域,尤其是涉及一种弹簧强压处理工艺。

背景技术:

2.在压缩弹簧制造成型后,为了提升弹簧的强度并且达到去除应力的目的,一般会对弹簧进行热强压处理,即在高于弹簧工作温度的条件下对弹簧保持一定加压荷载的处理。

3.现有对弹簧进行热强压的过程中一般是先将弹簧进行压紧,然后再对弹簧进行加热,保持一定时间后,再将弹簧冷却,然后解除施加给弹簧的压力,进行下料。

4.针对上述中的相关技术,由于弹簧在制造成型后残余应力较多,使得在弹簧被压紧的过程中容易出现裂痕,存在强压后的弹簧质量容易受到较大影响的缺陷。

技术实现要素:

5.为了降低强压后的弹簧质量所受到的影响,本技术提供一种弹簧强压处理工艺。

6.本技术提供的一种弹簧强压处理工艺采用如下的技术方案。

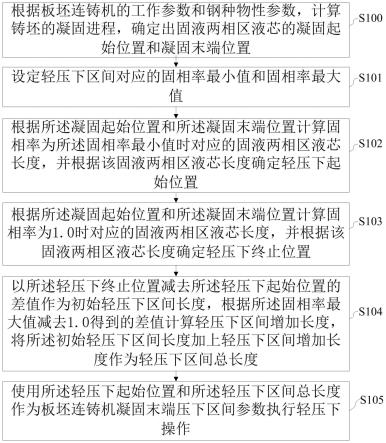

7.一种弹簧强压处理工艺,具体包括以下步骤。

8.步骤1、使用强压设备对弹簧进行固定,然后送入至加热设备对弹簧进行加热;步骤2、弹簧加热至处理温度后,强压设备对弹簧加压,并保持1h~3h;步骤3、将弹簧从加热设备中移出,并放入冷却箱中冷却;步骤4、强压设备解除对弹簧的固定,将处理完成的弹簧下料。

9.通过采用上述技术方案,先对弹簧进行加热,直至温度超过弹簧的工作温度,然后再将弹簧进行强压,使得弹簧在强压的过程中,弹簧不易出现裂痕,有助于减少弹簧在强压后的弹簧质量所受到的影响。

10.可选的,所述强压设备包括底架台、设于底架台上且朝向加热设备移动的动门架、设于动门架的安装部、设于安装部且供弹簧一端伸入的数个固定块、设于固定块且对弹簧一端进行位置固定的临固装置、固定连接于底架台且位于加热设备远离动门架一侧的定门架、设于定门架且抵接于弹簧远离固定块一端的定抵块。

11.通过采用上述技术方案,每个弹簧对应一个固定块放置,然后临固装置对弹簧进行固定,然后动门架带动弹簧朝向加热设备移动,当弹簧在加热设备中加热至一定温度后,动门架继续朝向定抵块移动,使得弹簧被固定块和定抵块配合压缩,以达到弹簧强压的效果。

12.可选的,所述临固装置包括设于固定块内的后移块、滑动连接于后移块且抵接于弹簧内壁的两个内抵杆、一一对应铰接于两个内抵杆的两个中间杆、转动连接于后移块且铰接于两个中间杆的电机杆、设于后移块且带动电机杆转动以使得两个内抵杆相向移动的临固电机。

13.通过采用上述技术方案,临固电机带动电机杆转动,使得两个中间杆进行对应的

移动,使得两个内抵杆相远离,使得两个内抵杆能够抵接于弹簧的内壁,以达到限制弹簧在固定块中的位置,使得每个弹簧在固定块中的位置能够相较好的保持一致,以便弹簧能够顺利进入中加热设备中。

14.可选的,所述加热设备包括固定连接于底架台的加热门架、可拆卸连接于加热门架且能对弹簧进行感应加热的数个感应线圈。

15.通过采用上述技术方案,以感应加热的方式对弹簧进行加热,较为便利,也不易产生污染。

16.可选的,所述后移块滑动连接于固定块,安装部设有带动后移块沿远离于加热设备的方向移动的后移块气缸。

17.通过采用上述技术方案,使得在弹簧两端分别抵接于固定块和定抵块后,两个内抵杆不再抵接于弹簧的内壁,然后后移块气缸带动后移块远离弹簧,使得内抵杆一端不再位于弹簧中,使得弹簧再受到加热的过程中内抵杆不易被同步加热,使得内抵杆端部更加不易损坏,有助于提升内抵杆的使用寿命。

18.可选的,所述固定块和定抵块相近一端均伸入至感应线圈内。

19.通过采用上述技术方案,使得在对弹簧进行强压前,由于固定块和定抵块均位于感应线圈中,使得弹簧整体均位于感应线圈内,使得弹簧整体均能够被较好的加热,使得在弹簧强压时,弹簧中间处和两端处的压缩量相较为一致,使得弹簧中间处的压缩量不易过大,弹簧两端处的压缩量不易过小,提升弹簧整体的强压质量,也使得弹簧两端处在进行强压时,不易出现较大的损坏。

20.可选的,所述固定块和定抵块由碳化硅、氮化硼和刚玉陶瓷中的任意一种材料制成。

21.通过采用上述技术方案,使得固定块和定抵块在伸入至感应线圈中后,也不会受到感应加热,使得固定块和定抵块的相近一端不易被长期往复加热,使得固定块和定抵块的使用寿命能够获得一定的提升。

22.可选的,所述冷却箱设于加热设备和动门架之间,安装部转动连接于动门架,动门架设有带动安装部从朝向于加热设备的状态转动至朝向于冷却箱上部开口的状态的转杆电机。

23.通过采用上述技术方案,当弹簧强压完成后,动门架移动至冷却箱处,然后转杆电机带动安装部转动,使得弹簧进入至冷却箱上部中,使得弹簧接触冷却箱中的冷却剂进行冷却。

24.可选的,所述安装部包括转动连接于动门架的两个转杆、滑动连接于转杆内壁的下伸杆、转动连接于转杆内且螺纹连接于下伸杆的下伸螺杆、设于转杆且带动下伸螺杆转动的螺杆电机、固定连接于两个下伸杆且供全部固定块固定连接的杆板。

25.通过采用上述技术方案,使得在冷却进行时,螺杆电机带动下伸螺杆转动,使得下伸杆下移并带动弹簧下移,使得弹簧整体进入至冷却箱内的冷却剂中进行较为全面的浸没冷却。

26.可选的,所述冷却箱远离加热设备的一侧处设有弹簧料板,弹簧料板上表面开设有数个供弹簧放入的料板孔,每个料板孔均对齐于一个固定块。

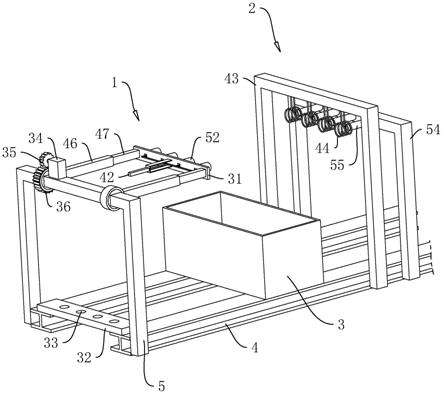

27.通过采用上述技术方案,使得在进行弹簧的上料和下料时,固定块均能较好对齐

于料板孔以将弹簧带动进行移动或是将弹簧下放,使得整体弹簧进行强压的过程更加方便,更加高效。

28.综上所述,本技术包括以下至少一种有益效果:1.先对弹簧进行加热,直至温度超过弹簧的工作温度,然后再将弹簧进行强压,使得弹簧在强压的过程中,弹簧不易出现裂痕,有助于减少弹簧在强压后的弹簧质量所受到的影响;2.使得弹簧中间处的压缩量不易过大,弹簧两端处的压缩量不易过小,提升弹簧整体的强压质量,也使得弹簧两端处在进行强压时,不易出现较大的损坏。

附图说明

29.图1是本技术的主体结构示意图;图2是安装部的整体展示,且将转杆部分剖视,一个固定块剖视的结构示意图;图3是图2中a处放大图。

30.附图标记说明:1、强压设备;2、加热设备;3、冷却箱;31、杆板;32、弹簧料板;33、料板孔;34、转杆电机;35、电机齿轮;36、转杆齿轮;37、块孔;38、滑道;39、连接块;4、底架台;41、临固电机;42、后移块气缸;43、加热门架;44、感应线圈;46、转杆;47、下伸杆;48、下伸螺杆;49、螺杆电机;5、动门架;51、安装部;52、固定块;53、临固装置;54、定门架;55、定抵块;56、后移块;57、内抵杆;58、中间杆;59、电机杆。

具体实施方式

31.以下结合附图对本技术作进一步详细说明。

32.本技术实施例公开一种弹簧强压处理工艺,具体包括以下步骤。

33.步骤1、使用强压设备1对弹簧进行固定,然后送入至加热设备2对弹簧进行加热。

34.步骤2、弹簧加热至处理温度后,强压设备1对弹簧加压,并保持1h~3h。

35.步骤3、将弹簧从加热设备2中移出,并放入冷却箱3中冷却。

36.步骤4、强压设备1解除对弹簧的固定,将处理完成的弹簧下料。

37.参照图1和图2,强压设备1包括固定连接于地面的底架台4,底架台4可为两根工字钢导轨,底架台4沿自身长度方向滑动连接有一个动门架5,动门架5呈门型,动门架5水平段长度方向和底架台4宽度方向相一致,动门架5两竖直段的底端均可设置对应的滑轮和电机(图中未示出)以使得动门架5进行主动移动。底架台4水平上表面放置有呈水平的弹簧料板32,弹簧料板32上表面均匀开设有数个料板孔33,料板孔33呈竖直且每个料板孔33内均放入一个呈竖直的弹簧,料板孔33深度大于弹簧的三分之一长度,且料板孔33的直径大于弹簧的最大外径,以便弹簧的放入。动门架5水平段转动连接有安装部51,安装部51的转动轴线方向和底架台4宽度方向相一致。

38.参照图2,安装部51包括转动连接于动门架5水平段的两个转杆46,转杆46长度方向垂直于动门架5水平段长度方向,动门架5水平段固定连接有转杆电机34,转杆电机34输出轴同轴固定连接有电机齿轮35,电机齿轮35啮合有固定连接于转杆46的转杆齿轮36,转杆齿轮36轴线和转杆46转动轴线相同。两个转杆46远离动门架5水平段的一端均滑动连接有下伸杆47,下伸杆47长度方向和转杆46长度方向相一致,下伸杆47沿自身长度方向滑动

连接于转杆46内部。转杆46内部固定连接有螺杆电机49,螺杆电机49输出轴同轴固定连接有下伸螺杆48,下伸螺杆48螺纹连接于下伸杆47。两个下伸杆47远离转杆46的一端固定连接有同一个杆板31,杆板31垂直于下伸杆47的长度方向。杆板31背离下伸杆47的侧面均匀固定连接有数个固定块52,每一个固定块52均对应于一个料板孔33,固定块52呈圆柱型,固定块52安装有对弹簧一端进行位置固定的临固装置53。

39.将料板孔33中放入弹簧的弹簧料板32移动至底架台4两根导轨之间的既定位置处,此时下伸杆47呈竖直,螺杆电机49连通外部电源,使得下伸螺杆48转动,使得下伸杆47竖直下移,使得每一个固定块52均朝向对应的一个弹簧移动,使得临固装置53能够将弹簧端部进行固定,然后下伸杆47再上移,然后转杆电机34连通外部电源以使得转杆46转动,直至下伸杆47呈水平,然后动门架5移动使得弹簧被带动进入至加热设备2中。

40.参照图2和图3,固定块52背离杆板31的端面同轴开设有供弹簧端部进入的块孔37,块孔37直径大于弹簧最大外径,块孔37内径略大于料板孔33的内径,使得位于料板孔33中的弹簧上端能够稳定进入至块孔37中。临固装置53包括安装于固定块52的后移块56,后移块56滑动连接有两个内抵杆57,内抵杆57能外露于后移块56朝向块孔37的一侧处,内抵杆57一端能进入至块孔37内。两个内抵杆57相近一侧均铰接有中间杆58,两个中间杆58相近一端铰接有同一个电机杆59,电机杆59轴线和固定块52轴线相同,中间杆58两端的转动轴线方向和电机杆59轴线方向一致,两个中间杆58绕电机杆59轴线呈中心对称设置,后移块56背离块孔37的侧面固定连接有临固电机41,临固电机41输出轴同轴固定连接于电机杆59。

41.当固定块52下移,使得弹簧上端进入至块孔37中后,临固电机41连通外部电源,使得电机杆59转动,两个中间杆58移动,两个内抵杆57相远离,使得两个内抵杆57相背侧抵接于对应的一个弹簧的内壁侧,以实现弹簧一端的位置固定。

42.参照图1,加热设备2包括固定连接于底架台4的加热门架43,加热门架43均匀可拆卸连接有数个感应线圈44,每个感应线圈44均连通于对应的外部交流电源,每个感应线圈44中均可供一个弹簧进入,以对弹簧进行感应加热。加热门架43设置感应线圈44的位置处进行绝缘处理,使得加热门架43不易带电。强压设备1还包括固定连接于加热门架43远离动门架5一侧处的定门架54,定门架54水平段固定连接有数个定抵块55,定抵块55呈圆柱型,定抵块55和固定块52直径均小于感应线圈44内径,使得每个定抵块55远离定门架54一端均能位于对应的一个感应线圈44一端内,每个固定块52端部也能进入至感应线圈44一端内,且感应线圈44长度长于弹簧的长度,使得在弹簧两端刚被定抵块55和固定块52相抵接时,整个弹簧已经全部位于感应线圈44中,以便对弹簧整体进行较为全面的加热。固定块52和定抵块55可由碳化硅、氮化硼和刚玉陶瓷中的任意一种材料制成,使得固定块52和定抵块55不易被感应线圈44加热。

43.参照图3,块孔37内部端面开设有滑道38,滑道38长度方向和固定块52轴线方向相一致,弹簧内径足够大使得弹簧不易进入至滑道38内,后移块56沿滑道38长度方向滑动连接于滑道38内壁,杆板31背离固定块52的侧面固定连接有后移块气缸42,后移块气缸42动力杆固定连接有数个连接块39,每个连接块39呈门型,连接块39朝向后移块56的两端固定连接于后移块56。当弹簧受到定抵块55和固定块52之间的抵接固定时,临固电机41连通外部电源,使得两个内抵杆57相靠近,内抵杆57不再抵接于弹簧内壁,然后后移块气缸42带动

后移块56远离于定抵块55,直至内抵杆57不再位于感应线圈44中,使得内抵杆57不易被加热。

44.参照图1,冷却箱3位于加热门架43朝向动门架5的一侧处,冷却箱3内可以根据弹簧的品质放入冷却油或是冷却水。在弹簧强压至一定时长后,感应线圈44停止工作,然后动门架5先远离于加热门架43,使得弹簧长度等于或是略小于自然长度,然后后移块气缸42带动后移块56朝向定抵块55移动,使得内抵杆57再进入至弹簧内,然后临固电机41工作,使得内抵杆57在抵接于弹簧的内壁侧,以实现弹簧一端的位置固定,然后动门架5再远离加热门架43直至动门架5移动至冷却箱3正上方处,同时螺杆电机49工作,使得下伸杆47缩回至转杆46中,然后转杆电机34工作,使得转杆46转动至竖直的状态,然后螺杆电机49工作,使得下伸杆47下移将弹簧完全浸没放入至冷却箱3中的冷却剂内。

45.冷却完成后,螺杆电机49工作,使得下伸杆47再上移,然后动门架5远离于加热门架43并移动至冷却箱3正上方,螺杆电机49再次工作,使得下伸杆47再下移使得弹簧底端放入至料板孔33内,然后临固电机41工作,使得内抵杆57不再抵接于弹簧内壁,然后螺杆电机49工作,使得下伸杆47上移,使得弹簧此时的上端不再位于块孔37内,然后将弹簧料板32移走,将弹簧进行下一道工序的处理。

46.本技术实施例的一种弹簧强压处理工艺实施原理为:弹簧先进行加热,然后再进行强压,使得弹簧在进行强压的过程中,弹簧不易出现较大的质量问题。

47.以上均为本技术的较佳实施例,并非依此限制本技术的保护范围,故:凡依本技术的结构、形状、原理所做的等效变化,均应涵盖于本技术的保护范围之内 。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。