1.本发明属于铝合金铸件铸造辅助材料技术领域,具体涉及一种高强度低发气量无机粘结剂及其制备方法和用途。

背景技术:

2.铝合金密度低、比强/刚度高、耐蚀性好、塑性好、加工性能优异,且具有良好的焊接性能,优良的导电性、导热性,在军工装备领域得到了广泛的应用。铝合金按照加工工艺主要可分为变形铝合金与铸造铝合金两类,其中铸造铝合金因具有良好的工艺流动性能与中等载荷承载能力,在导弹壳体、载油舱壳体、发动机附件机匣、发动机油路管道、汽车发动机缸体、汽车发动机缸盖等产品制造上得到了广泛的应用。目前现有的铸造成形工艺主要是砂型铸造,用于制造砂型或砂型的材料通常选用石英砂和粘结剂,粘结剂主要分为无机粘结剂或有机粘结剂,无机粘结剂目前主要以水玻璃粘结剂为主,有机粘结剂则主要为酚醛树脂、酚脲烷树脂或其他树脂类有机粘结剂。传统的水玻璃粘结剂用于砂型或砂芯造型时,在浇铸过程中虽然不会产生严重的发气,但水玻璃粘结剂固化时间长、室温强度低,且在存放期间极易吸潮导致粘结能力下降;同时浇铸后水玻璃粘结剂的溃散性差,落砂开箱清理困难,操作工人劳动强度大。有机粘结剂尤其是酚醛树脂类粘结剂,固化时间短、室温强度高且存放期间化学性质稳定,不会产生较为严重的质量波动,但有机类粘结剂由于自身含有大量的c、o等元素,在合金熔体浇铸时在铸件/铸型界面易发生化学反应,生成大量的挥发性气体,极易在铸件/铸型界面产生严重的疏松、皮下气孔等铸造缺陷;同时有机粘结剂受热挥发会产生一定量的有害气体,刺激性味道大,日积月累给操作工人的身心健康也会造成严重的伤害。

3.随着军工装备领域生产任务的加重,大量复杂结构精密铝合金铸件已转入工程化批产阶段,需要降低其批量工程化生产过程中的质量波动,减少疏松、皮下气孔等铸造缺陷;同时随着环保政策的逐严实施,对传统制造业尤其是如铸造类的高污染制造业提出了更高的环保技术指标要求,需要对铸造生产过程中的废水、废气、废烟排放进行严格的管控。同时对于大型复杂结构精密铝合金铸件还亟需解决内腔尺寸精度高、力学性能指标要求高、冶金质量要求高的工艺制备难题。

技术实现要素:

4.为了解决现有水玻璃无机粘结剂固化时间长、室温强度低、溃散性差及存放易吸潮导致粘结能力下降,酚醛树脂与酚脲烷树脂等有机粘结剂在浇铸过程中铸件/铸型界面易发生化学反应、气体挥发量大、产生严重的疏松、皮下气孔且刺激性味道大等问题,本发明提供了一种高强度低发气量无机粘结剂及其制备方法和用途。通过对无机粘结剂中各组分及含量的选配以及与混制硬化工艺相结合,可制造出硬化时间短、室温强度高、化学性质稳定、合金熔体浇铸过程中铸件/铸型界面气体反应少,不会因铸件/铸型界面剧烈化学反应而挥发出大量的气体,同时型芯的高温溃散性好,造型与浇铸过程无刺激性气味挥发,气

体挥发含量低的铸造型芯,可实现大型复杂薄壁结构铝合金铸件/铸型的高强度、低成本、低污染与短周期液态成型铸造,市场应用前景广阔、经济效益显著,可实现军工装备复杂薄壁铝合金铸件/铸型的绿色铸造。

5.本发明目的是通过如下技术方案实现的:

6.一种无机粘结剂,所述无机粘结剂包括如下质量分数的各组分:

7.碱金属组分25%~28%,防腐剂组分4%~5%,固化剂组分30%~32%,混合酸组分16%~18%,改性剂组分5.5%~7.0%,缓释剂组分4.5%~5.5%,余量为去离子水。

8.根据本发明的实施方式,所述无机粘结剂用于铸造型芯的制备。

9.根据本发明的实施方式,所述无机粘结剂中各组分的质量分数之和为100%。

10.根据本发明的实施方式,所述碱金属组分包括硅酸钠、硅酸锂、磷酸铝、氢氧化钠和氢氧化铝;优选地,所述碱金属组分由硅酸钠、硅酸锂、磷酸铝、氢氧化钠、氢氧化铝组成。所述碱金属组分中的硅酸盐类在碱性环境下与空气中的co2反应生成硅酸溶胶,随着水分的蒸发脱水形成无机硅氧链网状大分子,起强化作用,可以提高铸造型芯的强度。

11.根据本发明的实施方式,所述防腐剂组分包括山梨酸钾、山梨酸、苯甲酸钠和丙酸钙;优选地,所述防腐剂组分由山梨酸钾、山梨酸、苯甲酸钠与丙酸钙组成。所述防腐剂组分的引入可以避免空气中的细菌或真菌在无机粘结剂中繁殖,恶化无机粘结剂的使用效果,延长无机粘结剂的使用寿命。

12.根据本发明的实施方式,所述固化剂组分包括氧化铝、氧化镁、氧化锌、氧化铜、氧化钛和石墨;优选地,所述固化剂组分由氧化铝、氧化镁、氧化锌、氧化铜、氧化钛与石墨组成。所述固化剂组分的引入可以增加无机粘结剂溶液中矿物离子的浓度,提高无机粘结剂的硬化效果。

13.根据本发明的实施方式,所述混合酸组分包括硅酸、磷酸和硼酸;优选地,所述混合酸组分由硅酸、磷酸与硼酸组成。所述混合酸组分的引入可以与碱金属组分发生化学反应,在无机粘结剂溶液中形成大量的硅酸盐类,提高无机粘结剂的硬化效果。

14.根据本发明的实施方式,所述改性剂组分包括三聚硼酸钠、二硅酸氢钾和聚乙烯醇;优选地,所述改性剂组分由三聚硼酸钠、二硅酸氢钾、聚乙烯醇组成。所述改性剂组分的引入可以改善无机粘结剂的流动黏度,提高无机粘结剂的涂挂性能。

15.根据本发明的实施方式,所述缓释剂组分由糊精、二氧化硅、海藻胶、羟甲基纤维素和聚丙烯酸钠;优选地,所述缓释剂组分由糊精、二氧化硅、海藻胶、羟甲基纤维素、聚丙烯酸钠组成。所述缓释剂组分的引入可以改善无机粘结剂溶液的悬浮性能,延长无机粘结剂溶液的沉降时间。

16.根据本发明的实施方式,所述碱金属组分中各组分的质量百分含量为:

17.硅酸钠26%~28%(如26%、26.5%、27%、27.5%、28%),硅酸锂22%~24%(如22%、22.5%、23%、23.5%、24%),磷酸铝25.5%~27.0%(如25.5%、26%、26.5%、27%),氢氧化钠7.5%~9%(如7.5%、8%、8.5%、9%),余量为氢氧化铝。

18.根据本发明的实施方式,所述碱金属组分中各组分的质量百分含量之和为100%。

19.根据本发明的实施方式,所述防腐剂组分中各组分的质量百分含量为:

20.山梨酸钾24%~27%(如24%、24.5%、25%、25.5%、26%、26.5%、27%),山梨酸14%~18%(如14%、15%、16%、17%、18%),苯甲酸钠20%~24%(如20%、20.5%、21%、

21.5%、22%、22.5%、23%、23.5%、24%),余量为丙酸钙。

21.根据本发明的实施方式,所述防腐剂组分中各组分的质量百分含量之和为100%。

22.根据本发明的实施方式,所述固化剂组分中各组分的质量百分含量为:

23.氧化铝24%~28%(如24%、24.5%、25%、25.5%、26%、26.5%、27%、27.5%、28%),氧化镁12%~14%(如12%、12.5%、13%、13.5%、14%),氧化锌8%~12%(如8%、8.5%、9%、9.5%、10%、10.5%、11%、11.5%、12%),氧化铜16%~20%(如16%、17%、18%、19%、20%),氧化钛10%~12%(如10%、10.5%、11%、11.5%、12%),余量为石墨。

24.根据本发明的实施方式,所述固化剂组分中各组分的质量百分含量之和为100%。

25.根据本发明的实施方式,所述混合酸组分中各组分的质量百分含量为:

26.硅酸32%~35%(如32%、33%、34%、35%),磷酸36%~40%(如36%、37%、38%、39%、40%),余量为硼酸。

27.根据本发明的实施方式,所述混合酸组分中各组分的质量百分含量之和为100%。

28.根据本发明的实施方式,所述改性剂组分中各组分的质量百分含量为:

29.三聚硼酸钠40%~45%(如40%、41%、42%、43%、44%、45%),二硅酸氢钾45%~48%(例如45%、46%、47%、48%),余量为聚乙烯醇。

30.根据本发明的实施方式,所述改性剂组分中各组分的质量百分含量之和为100%。

31.根据本发明的实施方式,所述缓释剂组分中各组分的质量百分含量为:

32.糊精40%~42%(如40%、40.5%、41%、41.5%、42%),二氧化硅20%~24%(如20%、20.5%、21%、21.5%、22%、22.5%、23%、23.5%、24%),海藻胶10%~12%(如10%、10.5%、11%、11.5%、12%),羟甲基纤维素6%~8%(如6%、6.5%、7%、7.5%、8%),余量为聚丙烯酸钠。

33.根据本发明的实施方式,所述缓释剂组分中各组分的质量百分含量之和为100%。

34.根据本发明的实施方式,所述无机粘结剂为一种无色无味透明状的高强度低发气量无机粘结剂。

35.根据本发明的实施方式,所述无机粘结剂的粘度为60~100mpa

·

s。

36.根据本发明的实施方式,所述高强度是指由所述无机粘结剂制备得到的铸造型芯具有高强度的特点,所述低发气量是指由所述无机粘结剂制备得到的铸造型芯具有低发气量的特点。

37.本发明还提供上述无机粘结剂的制备方法,其包括步骤如下:

38.将碱金属组分,防腐剂组分,固化剂组分,混合酸组分,改性剂组分,缓释剂组分和去离子水混合,制备得到所述无机粘结剂。

39.根据本发明的实施方式,所述方法具体包括如下步骤:

40.(1)将碱金属组分、混合酸组分与去离子水用真空泵添加至反应釜中,启动搅拌器与加热器,缓慢升温至120℃~150℃,保温计时搅拌40min~60min;

41.(2)反应釜持续搅拌时加入固化剂组分,继续加热升温至180℃~200℃,保温计时搅拌30min~45min;

42.(3)将反应釜温度降至100℃~120℃,加入改性剂组分与防腐剂组分,保温计时搅拌40min~60min;

43.(4)将反应釜温度降至60℃~80℃,持续搅拌至反应釜中溶液呈透明状时加入缓

释剂组分,保温计时搅拌25min~40min;

44.(5)关闭加热器,并持续搅拌直至反应釜中的溶液冷却至室温,关闭搅拌器,得到无机粘结剂。

45.本发明还提供上述无机粘结剂的应用,其用于制备铸造型芯。

46.本发明还提供一种铸造型芯的制备方法,所述方法包括如下步骤:

47.将造型用砂与上述无机粘结剂混合,预制型芯,固化,制备得到所述铸造型芯;或者,

48.将造型用砂与无机粘结剂混合,预制型芯,加热后进行气体吹扫,制备得到所述铸造型芯。

49.根据本发明的实施方式,所述造型用砂为石英砂或陶瓷砂。

50.根据本发明的实施方式,所述造型用砂与无机粘结剂的质量比为100:2.4~3.2,例如为100:2.4、100:2.5、100:2.6、100:2.7、100:2.8、100:2.9、100:3.0、100:3.1、100:3.2。

51.根据本发明的实施方式,将造型用砂与无机粘结剂在混砂机中室温混合。

52.根据本发明的实施方式,利用射芯机预制得到型芯。

53.根据本发明的实施方式,所述固化的温度为20℃~40℃,所述固化的时间为5min~40min,固化后可得到发气量≤5ml/g、voc排放量≤4ppm、抗拉强度≥1.8mpa、抗弯强度≥3.5mpa的铸造型芯。

54.根据本发明的实施方式,所述加热的温度为140℃~180℃,所述加热的时间为2min~8min,所述气体为压缩空气和co2的混合气体,所述压缩空气与co2气体的体积比为1:1.5~2.0,所述气体吹扫的时间为2min~4min,加热进行气体吹扫后可得到发气量≤3ml/g、voc排放量≤2ppm、抗拉强度≥3.0mpa、抗弯强度≥6.0mpa的铸造型芯。

55.本发明的有益效果:

56.本发明提供了一种高强度低发气量无机粘结剂及其制备方法和用途,本发明通过碱金属组分、防腐剂组分、固化剂组分、混合酸组分、改性剂组分、缓释剂组分的添加及含量选配与混制硬化工艺结合,制造出满足大型复杂薄壁整体精密铝合金铸件/铸型液态成型所用的铸造型芯(即砂型和砂芯)。与传统的水玻璃无机粘结剂相比,本发明经混制硬化后的铸造型芯的化学性质稳定、室温强度高、溃散性好,在空气中贮存不易出现吸潮导致的粘结性能大幅下降的问题;与酚醛树脂和酚脲烷树脂等有机类树脂粘结剂相比,本发明经混制硬化后的铸造型芯的室温强度高,造型与浇铸过程中无挥发性气体产生,且制造成本较低,可实现大型复杂薄壁整体铝合金精密铸件/铸型的绿色铸造。

57.本发明的铸造型芯的室温强度高,当其用于制造整体或分段型芯时,可显著改善铸件/铸型内腔的尺寸精度,铸件尺寸公差可提高2个等级,达到ct6级~ct8级,铸件内腔表面光洁度提高2倍以上,表面粗糙度达到3.2μm~12.5μm。本发明的铸造型芯在造型与浇铸过程中受热不产生挥发气体,在铸件/铸型界面也无剧烈的化学反应发生,因此可大幅减少疏松、皮下气孔等铸造缺陷,铸件的致密度可得到明显提高,经热处理后的铸件平均抗拉强度可提高10mpa以上,屈服强度可提高12mpa以上,且可得到较佳的断后伸长率,铝合金精密铸件批产合格率大幅提高,真正实现大型复杂薄壁整体铝合金精密铸件的绿色铸造。

附图说明

58.图1是实施例2中利用无机粘结剂制备的尾段金属壳体铸件整体砂芯结构示意图。

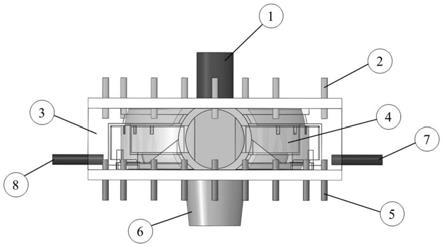

59.图2是实施例3中利用无机粘结剂制备铸造型芯的模具的结构示意图。

60.附图标记:

①

射芯机射砂口;

②

模具上型板加热器;

③

模具型腔;

④

铸造型芯;

⑤

模具下型板加热器;

⑥

模具金属型支座;

⑦

co2气体吹射入口;

⑧

co2气体吹射出口。

具体实施方式

61.下文将结合具体实施例对本发明做更进一步的详细说明。应当理解,下列实施例仅为示例性地说明和解释本发明,而不应被解释为对本发明保护范围的限制。凡基于本发明上述内容所实现的技术均涵盖在本发明旨在保护的范围内。

62.下述实施例中所使用的实验方法如无特殊说明,均为常规方法;下述实施例中所用的试剂、材料等,如无特殊说明,均可从商业途径得到。

63.下述实施例中所提及的粘结剂粘度参考gb/t 2794-2013胶黏剂黏度的测定单圆筒旋转黏度计法。

64.下述实施例中所提及的固化后的型芯的力学性能测试是采用济南永测工业设备有限公司的yxqy

‑ⅱ

智能型砂强度仪。

65.实施例1:

66.本实施例提供一种高强度低发气量无机粘结剂及其制备方法,所述高强度低发气量无机粘结剂包括如下质量分数的各组分:碱金属组分26.5%,防腐剂组分4.5%,固化剂组分31%,混合酸组分17%,改性剂组分6.5%,缓释剂组分5.0%,余量为去离子水。

67.碱金属组分由硅酸钠、硅酸锂、磷酸铝、氢氧化钠、氢氧化铝组成,防腐剂组分由山梨酸钾、山梨酸、苯甲酸钠与丙酸钙组成,固化剂组分由氧化铝、氧化镁、氧化锌、氧化铜、氧化钛与石墨组成,混合酸组分由硅酸、磷酸与硼酸组成,改性剂组分由三聚硼酸钠、二硅酸氢钾、聚乙烯醇组成,缓释剂组分由糊精、二氧化硅、海藻胶、羟甲基纤维素、聚丙烯酸钠组成。

68.所述碱金属组分中各组分的质量配比为硅酸钠27%,硅酸锂23%,磷酸铝26.5%,氢氧化钠8.5%,余量为氢氧化铝。所述防腐剂组分中各组分的质量配比为山梨酸钾25.5%,山梨酸16%,苯甲酸钠22%,余量为丙酸钙。所述固化剂组分中各组分的质量配比为氧化铝26%,氧化镁13%,氧化锌10%,氧化铜18%,氧化钛11%,余量为石墨。所述混合酸组分中各组分的质量配比为硅酸33.5%,磷酸38%,余量为硼酸。所述改性剂组分中各组分的质量配比为三聚硼酸钠42.5%,二硅酸氢钾46.5%,余量为聚乙烯醇。所述缓释剂组分中各组分的质量配比为糊精41%,二氧化硅22%,海藻胶11%,羟甲基纤维素7%,余量为聚丙烯酸钠。

69.其制备方法步骤如下:

70.(1)将碱金属组分、混合酸组分与去离子水用真空泵添加至反应釜中,启动搅拌器与加热器,缓慢升温至135℃,保温计时搅拌50min;

71.(2)反应釜持续搅拌时加入固化剂组分,继续加热升温至190℃,保温计时搅拌37min;

72.(3)将反应釜温度降至110℃,加入改性剂组分与防腐剂组分,保温计时搅拌

50min;

73.(4)将反应釜温度降至70℃,持续搅拌至反应釜中溶液呈透明状时加入缓释剂组分,保温计时搅拌33min;

74.(5)关闭加热器,并持续搅拌直至反应釜中的溶液冷却至室温,关闭搅拌器,打开反应釜阀门进行检测、包装,即可得到无色无味透明状的高强度低发气量的无机粘结剂。

75.将石英砂与上述的无机粘结剂在混砂机室温按100:3.0的质量配比混制后,利用射芯机射制型芯,室温固化35min,可得到发气量为4ml/g、voc排放量为3ppm的铸造型芯(即砂型和砂芯)。

76.表1实施例1的无机粘结剂的粘度与固化后的砂型和砂芯的力学性能测试结果

[0077][0078]

表2实施例1的无机粘结剂与水玻璃无机粘结剂制备的型芯浇铸的铝合金铸件的对比结果

[0079]

粘结剂种类铸件尺寸公差铸件光洁度铸件表面粗糙度实施例1粘结剂ct7

▽

412.5μm水玻璃粘结剂ct9

▽

150μm

[0080]

实施例1中经混制硬化后的砂芯或砂型的室温强度高,造型与浇铸过程中无挥发性气体产生,在铸件/铸型界面无剧烈的化学反应发生,可大幅减少疏松、皮下气孔等铸造缺陷,且制造成本较低,可实现大型复杂薄壁整体铝合金精密铸件的绿色铸造。具体地,由实施例1的无机粘结剂制备的铸造型芯浇铸的铝合金铸件的尺寸公差达到ct7级,铸件内腔表面粗糙度达到12.5μm。

[0081]

实施例2:

[0082]

本实施例提供一种高强度低发气量无机粘结剂及其制备方法,所述高强度低发气量无机粘结剂包括如下质量分数的各组分:碱金属组分28%,防腐剂组分5%,固化剂组分32%,混合酸组分18%,改性剂组分7.0%,缓释剂组分5.5%,余量为去离子水。

[0083]

碱金属组分由硅酸钠、硅酸锂、磷酸铝、氢氧化钠、氢氧化铝组成,防腐剂组分由山梨酸钾、山梨酸、苯甲酸钠与丙酸钙组成,固化剂组分由氧化铝、氧化镁、氧化锌、氧化铜、氧化钛与石墨组成,混合酸组分由硅酸、磷酸与硼酸组成,改性剂组分由三聚硼酸钠、二硅酸氢钾、聚乙烯醇组成,缓释剂组分由糊精、二氧化硅、海藻胶、羟甲基纤维素、聚丙烯酸钠组成。

[0084]

所述碱金属组分中各组分的质量配比为硅酸钠28%,硅酸锂24%,磷酸铝27.0%,氢氧化钠9%,余量为氢氧化铝。所述防腐组分中各组分的质量配比为山梨酸钾27%,山梨酸18%,苯甲酸钠24%,余量为丙酸钙。所述固化剂组分中各组分的质量配比为氧化铝28%,氧化镁14%,氧化锌12%,氧化铜20%,氧化钛12%,余量为石墨。所述混合酸组分中各组分的质量配比为硅酸35%,磷酸40%,余量为硼酸。所述改性剂组分中各组分的质量配

比为三聚硼酸钠45%,二硅酸氢钾48%,余量为聚乙烯醇。所述缓释剂组分中各组分的质量配比为糊精42%,二氧化硅24%,海藻胶12%,羟甲基纤维素8%,余量为聚丙烯酸钠。

[0085]

其制备方法步骤如下:

[0086]

(1)将碱金属组分、混合酸组分与去离子水用真空泵添加至反应釜中,启动搅拌器与加热器,缓慢升温至150℃,保温计时搅拌60min;

[0087]

(2)反应釜持续搅拌时加入固化剂组分,继续加热升温至200℃,保温计时搅拌45min;

[0088]

(3)将反应釜温度降至120℃,加入改性剂组分与防腐剂组分,保温计时搅拌60min;

[0089]

(4)将反应釜温度降至80℃,持续搅拌至反应釜中溶液呈透明状时加入缓释剂组分,保温计时搅拌40min;

[0090]

(5)关闭加热器,并持续搅拌直至反应釜中的溶液冷却至室温,关闭搅拌器,打开反应釜阀门进行检测、包装,即可得到无色无味透明状的高强度低发气量的无机粘结剂。

[0091]

将石英砂与上述的无机粘结剂在混砂机室温按100:3.0的质量配比混制后,利用射芯机射制型芯,室温固化40min,可得到发气量为3.8ml/g、voc排放量为3.2ppm的铸造型芯(即砂型和砂芯)。

[0092]

表3实施例2的无机粘结剂的粘度与固化后的砂型和砂芯的力学性能测试结果

[0093][0094]

表4实施例2的无机粘结剂与酚醛树脂粘结剂制备的型芯浇铸的铝合金铸件的对比结果

[0095]

粘结剂种类铸件尺寸公差铸件光洁度铸件表面粗糙度实施例2粘结剂ct6

▽

56.3μm酚醛树脂粘结剂ct10

▽

225μm

[0096]

实施例2中经混制硬化后的砂芯或砂型的室温强度高,造型与浇铸过程中无挥发性气体产生,在铸件/铸型界面无剧烈的化学反应发生,可大幅减少疏松、皮下气孔等铸造缺陷,且制造成本较低,可实现大型复杂薄壁整体铝合金精密铸件的绿色铸造。具体地,由实施例2的无机粘结剂制备的铸造型芯浇铸的铝合金铸件的尺寸公差达到ct6级,铸件内腔表面粗糙度达到6.3μm。

[0097]

实施例3:

[0098]

本实施例提供一种高强度低发气量无机粘结剂及其制备方法,所述高强度低发气量无机粘结剂包括如下质量分数的各组分:碱金属组分25%,防腐组分4%,固化剂组分30%,混合酸组分16%,改性剂组分5.5%,缓释剂组分4.5%,余量为去离子水。

[0099]

碱金属组分由硅酸钠、硅酸锂、磷酸铝、氢氧化钠、氢氧化铝组成,防腐剂组分由山梨酸钾、山梨酸、苯甲酸钠与丙酸钙组成,固化剂组分由氧化铝、氧化镁、氧化锌、氧化铜、氧

化钛与石墨组成,混合酸组分由硅酸、磷酸与硼酸组成,改性剂组分由三聚硼酸钠、二硅酸氢钾、聚乙烯醇组成,缓释剂组分由糊精、二氧化硅、海藻胶、羟甲基纤维素、聚丙烯酸钠组成。

[0100]

所述碱金属组分中各组分的质量配比为硅酸钠26%,硅酸锂22%,磷酸铝25.5%,氢氧化钠7.5%,余量为氢氧化铝。所述防腐剂组分中各组分的质量配比为山梨酸钾24%,山梨酸14%,苯甲酸钠20%,余量为丙酸钙。所述固化剂组分中各组分的质量配比为氧化铝24%,氧化镁12%,氧化锌9%,氧化铜16%,氧化钛10%,余量为石墨。所述混合酸组分中各组分的质量配比为硅酸32%,磷酸36%,余量为硼酸。所述改性剂组分中各组分的质量配比为三聚硼酸钠40%,二硅酸氢钾45%,余量为聚乙烯醇。所述缓释剂组分中各组分的质量配比为糊精40%,二氧化硅20%,海藻胶10%,羟甲基纤维素6%,余量为聚丙烯酸钠。

[0101]

其制备方法步骤如下:

[0102]

(1)将碱金属组分、混合酸组分与去离子水用真空泵添加至反应釜中,启动搅拌器与加热器,缓慢升温至120℃,保温计时搅拌40min;

[0103]

(2)反应釜持续搅拌时加入固化剂组分,继续加热升温至180℃,保温计时搅拌30min;

[0104]

(3)将反应釜温度降至100℃,加入改性剂组分与防腐剂组分,保温计时搅拌40min;

[0105]

(4)将反应釜温度降至60℃,持续搅拌至反应釜中溶液呈透明状时加入缓释剂组分,保温计时搅拌25min;

[0106]

(5)关闭加热器,并持续搅拌直至反应釜中的溶液冷却至室温,关闭搅拌器,打开反应釜阀门进行检测、包装,即可得到无色无味透明状的高强度低发气量的无机粘结剂。

[0107]

将石英砂与上述的无机粘结剂在混砂机室温100:3.0的质量配比混制后,利用射芯机射制型芯,随后经模具加热160℃与压缩空气 co2气体吹制3min可得到发气量为2.2ml/g、voc排放量为1.6ppm的铸造型芯(即砂型和砂芯)。

[0108]

图2为实施例3中利用无机粘结剂制备铸造型芯的模具的结构示意图。具体地制备步骤为:在模具金属型支座6正上方放置模具,将石英砂与无机粘结剂进行混制,然后通过射芯机射砂口1将混匀后的砂料注射至模具型腔3中。启动模具上型板加热器2与模具下型板加热器5对模具型腔3内部的砂料进行加热;同时开启co2气体吹射入口7与co2气体吹射出口8,在模具型腔3内部引入co2气体,co2气体在模具上型板加热器2和模具下型板加热器5的作用下与砂料内的无机粘结剂发生硬化化学反应,快速制备出尺寸精度高、表面光洁度好的铸造型芯4,用于铝合金铸件的造型与浇铸。

[0109]

表5实施例3的无机粘结剂的粘度与加热气体吹扫后的砂型和砂芯的力学性能测试结果

[0110]

[0111]

对比例1

[0112]

其他操作同实施例1,区别仅在于用等质量的水玻璃粘结剂(购买自山东鑫百禾化工科技有限公司)替换实施例1中的无机粘结剂。

[0113]

表6实施例1的无机粘结剂与对比例1的水玻璃粘结剂制备的砂型强度测试结果

[0114][0115]

对比例2

[0116]

其他操作同实施例1,区别仅在于用等质量的酚醛树脂类有机粘结剂(购买自济南圣泉集团股份有限公司)替换实施例1中的无机粘结剂。

[0117]

表7实施例1的无机粘结剂与对比例2的酚醛树脂粘结剂制备的砂型强度与发气量测试结果

[0118][0119]

以上,对本发明的实施方式进行了说明。但是,本发明不限定于上述实施方式。凡在本发明的精神和原则之内,所做的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。