一种去除ald绕镀氧化铝的pecvd镀膜方法

技术领域

1.本发明属于太阳能电池制备技术领域,具体涉及一种去除ald绕镀氧化铝的pecvd镀膜方法。

背景技术:

2.perc太阳能电池是目前主流的高效晶硅太阳能电池,其在常规电池基础上增加了氧化铝/氮化硅背钝化结构,有效抑制载流子复合。

3.perc电池生产流程主要包括:制绒、扩撒、se、刻蚀、退火、背钝化、正面减反、金属化和测试。ald设备沉积背面氧化铝 pecvd设备沉积背面氮化硅共同构成背钝化结构是目前的主流方式之一,主要在于ald设备所沉积氧化铝具有高质量、低工艺耗材的优势。背钝化工序之后的正面减反工序主要利用pecvd设备在硅片正面沉积氮化硅作为减反射膜。再紧接着的是金属化工序,制作用于导出电流的电极,主要是将浆料印刷在硅片表面,然后通过烧结穿透硅片表面膜层直接与硅片形成欧姆接触。

4.ald法是利用自限制表面反应的原理,通过轮番将反应气体暴露在衬底表面,在原子层的尺度上控制控制沉积过程。而perc电池只要求在硅片背面沉积氧化铝,因此ald通常采用单槽双插方式,此时,背靠背贴合的硅片表面不可避免的沉积有氧化铝,且主要分布在边缘,通常称为绕镀。存在绕镀时,其表面负电场与pn结反型,对折射率是有益处,但对浆料的烧穿体系无益,主要在于绕镀氧化铝不均匀,厚度不同对浆料要求不同,导致部分区域过烧或欠烧,从而造成欧姆接触不良、复合严重,进而引发el发黑。由此可见,ald绕镀的存在,增加了perc电池制备整线制程难度,且不利于提高电池产品的转换效率和良品率。

5.针对ald氧化铝绕镀,目前行业内采取的处理方案主要有:

6.(1)改变电池结构,双面沉积氧化铝。能够避免正面氧化铝不均匀对浆料要求提高的问题,较低烧结工艺难度,但是双面沉积氧化铝时,原来单槽双插的放片方式需要改为单槽单插,整体产能直接减半,如果需要弥补这部分产能的损失,则需要增加ald设备的数量,对投资成本不利。

7.(2)优化调整浆料的烧蚀性能以及对应的烧结工艺,在保证不影响非绕镀区域的前提下,尽可能降低绕镀的影响。只是针对绕镀做适应性调整,并没有对绕镀氧化铝存在本身做相应处理,且提高了对浆料的要求,增加了对应烧结工艺的调试难度,工艺窗口减小。

8.(3)针对绕镀引起的el脏污问题,通过增加沉积前的恒温步氮气吹扫,带走工艺腔体内的空气及湿气,防止空气或湿气污染硅片,同时提高底层膜的折射率和厚度,即增加h含量以改善钝化效果,最终达到降低el绕镀脏污产生的目的。但是并没有对绕镀氧化铝存在本身做相应处理。

9.上述三种处理方案都没有在保证产能不变的情况下,对ald绕镀氧化铝本身做针对性的去除处理。

技术实现要素:

10.本发明要解决的技术问题是克服现有技术的不足,提供一种操作简单、无需增加额外工序、ald绕镀氧化铝去除效果显著且有利于氢体钝化的去除ald绕镀氧化铝的pecvd镀膜方法。

11.为解决上述技术问题,本发明采用以下技术方案:

12.一种去除ald绕镀氧化铝的pecvd镀膜方法,包括以下步骤:

13.s1、进舟;开启反应腔体密封炉门,将装载硅片的载具通过推舟运动机构送入反应腔体,动作完成之后关闭反应腔体密封炉门,将反应腔内的温度升温至350℃~480℃;设置该步骤的工艺处理时长为80s~150s;

14.s2、抽真空;开启抽空阀门,将反应腔体内抽至真空状态,保持反应腔体内的温度为350℃~480℃;设置该步骤的工艺处理时长为130s~180s;

15.s3、第一次恒温;控制反应腔体温度恒定在350℃~480℃;设置该步骤的工艺处理时长为150s~200s;

16.s4、检漏;关闭与反应腔体连接的抽空阀门,监测反应腔体内的压力变化情况,以符合工艺所预设的漏率,保持反应腔体的温度为350℃~480℃;设置该步骤的工艺处理时长为30s~60s;

17.s5、第一次沉积;开启抽空阀门,将反应腔体控制在恒压状态,并同时通入nh3和sih4,在350℃~480℃条件下进行硅片沉积,沉积结束后进行清洗吹扫,将反应腔体温度升温至450℃~580℃,并保持恒温;

18.s6、第二次沉积;将反应腔体控制在恒压状态,并同时通入nh3和sih4,在450℃~580℃条件下进行硅片沉积,沉积结束后进行清洗吹扫,将反应腔体温度降温至350℃~480℃;

19.s7、回常压;关闭抽空阀门,开启回压阀门,向反应腔体通入n2,保持反应腔体的温度为350℃~480℃;设置该步骤的工艺处理时长为80s~120s;

20.s8、出舟;关闭回压阀门,开启反应腔体密封炉门,将装载硅片的载具通过推舟运动机构从反应腔体取出,动作完成之后关闭反应腔体密封炉门,出舟过程中保持反应腔体的温度为350℃~480℃;设置该步骤的工艺处理时长为80s~150s。

21.作为本发明的进一步改进,所述步骤s5进一步包括:

22.s51、第一次恒压;开启抽空阀门,向反应腔体同时通入nh3和sih4,设置nh3流量为5600sccm~7600sccm、sih4流量为1700sccm~2700sccm;设置该步骤的工艺处理时长为15s~25s;

23.s52、一次沉积;开启抽空阀门,开启中频电源,向反应腔体同时通入nh3和sih4,设置nh3流量为5600sccm~7600sccm、sih4流量为1700sccm~2700sccm、中频电源放电功为率14500w~18500w、中频电源放电无效脉宽为70ms~110ms以及中频电源放电有效脉宽2ms~8ms;设置该步骤的工艺处理时长为50s~70s;

24.s53、第一次清洗吹扫;停止向反应腔体内通入nh3和sih4,关闭中频电源,开启抽空阀门,并通入n2进行清洗吹扫,设置反应腔体的压力为0pa、n2流量为10000sccm~14000sccm;设置该步骤的工艺处理时长为20s~40s;

25.s54、升温;保持抽空阀门开启,升高反应腔体温度,设置反应腔体的温度450℃~

580℃;设置该步骤的工艺处理时长为20s~40s;

26.s55、第二次恒温;控制反应腔体温度恒定至450℃~580℃;设置该步骤的工艺处理时长为150s~200s。

27.作为本发明的进一步改进,在执行步骤s51和s52的过程中,反应腔体的温度均为350℃~480℃、反应腔体的压力均为180pa~260pa。

28.作为本发明的进一步改进,所述步骤s6进一步包括:

29.s61、第二次恒压;开启抽空阀门,向反应腔体同时通入nh3和sih4,设置nh3流量为5600sccm~7600sccm、sih4流量为800sccm~1800sccm、反应腔体的温度为450℃~580℃以及反应腔体的压力为180pa~260pa;设置工艺处理时长为15s~25s;

30.s62、二次沉积;开启中频电源,执行多个沉积小步骤以沉积元素组分不同、厚度不同的多层薄膜:

31.s63、第二次清洗吹扫;停止向反应腔体内通入nh3和sih4,关闭中频电源,保持抽空阀门开启,并通入n2进行清洗吹扫,设置反应腔体的压力为0pa、n2流量为10000sccm~14000sccm以及反应腔体的温度为350℃~480℃;设置该步骤的工艺处理时长为60s~80s。

32.作为本发明的进一步改进,所述步骤s62进一步包括s621,所述s621的操作步骤为:

33.向反应腔体同时通入nh3和sih4,设置nh3流量为5600sccm~7600sccm、sih4流量为800sccm~1800sccm、中频电源放电功率为14500w~18500w以及中频电源放电无效脉宽为70ms~110ms;设置该步骤的工艺处理时长为200s~300s。

34.作为本发明的进一步改进,所述步骤s62进一步包括s622,所述s622的操作步骤为:

35.向反应腔体同时通入nh3和sih4,设置nh3流量为10000sccm~14000sccm、sih4流量为700sccm~1700sccm、中频电源放电功率为16000w~20000w以及中频电源放电无效脉宽为35ms~75ms;设置该步骤的工艺处理时长为110s~210s。

36.作为本发明的进一步改进,所述步骤s62进一步包括s623,所述s623的操作步骤为:

37.向反应腔体内同时通入nh3和sih4,设置nh3流量为10000sccm~14000sccm、sih4流为量500sccm~1500sccm、中频电源放电功率为16000w~20000w以及中频电源放电无效脉宽为35ms~75ms;设置该步骤的工艺处理时长为500s~700s。

38.作为本发明的进一步改进,在执行步骤s621至s623的过程中,反应腔体的温度均保持在450℃~580℃。

39.作为本发明的进一步改进,在执行步骤s621至s623的过程中,反应腔体的压力均保持在180pa~260pa。

40.作为本发明的进一步改进,在执行步骤s621至s623的过程中,中频电源放电有效脉宽为2ms~8ms。

41.与现有技术相比,本发明的优点在于:

42.1、本发明去除ald绕镀氧化铝的pecvd镀膜方法,从正面减反工序的pecvd镀膜工艺出发,通过选择perc电池生产流程中的正面减反工序作为实际去除ald绕镀氧化铝的窗口段,对硅片进行了二次沉积,无需增加额外的工序;同时,pecvd工艺的调整难度相比金属

化工序浆料和烧结工艺的调整要小,在产能不变的前提下,实现了ald绕镀的氧化铝有效去除。

43.2、本发明去除ald绕镀氧化铝的pecvd镀膜方法,通过采用相对低温的第一次沉积的方式促使pecvd反应时的等离子体轰击作用在硅片边缘区域增强,中心区域弱化,有针对性的对ald绕镀氧化铝进行轰击有效去除,从根本上去除了ald绕镀氧化铝的影响,有利于改善最终perc电池的填充因子ff,继而对转换效率eta有利。

44.3、本发明去除ald绕镀氧化铝的pecvd镀膜方法,相对低温的第一次沉积所沉积氮化硅薄膜中的h在退火过程中进入硅片基体内,有利于氢体钝化,有利于改善最终perc电池的开路电路uoc,继而对转换效率eta有利。

附图说明

45.图1为pecvd设备反应室的结构原理示意图。

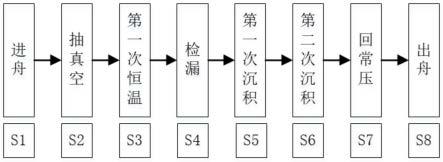

46.图2为pecvd工艺的典型流程图。

47.图3为本发明中pecvd工艺的流程图。

48.图4为本发明中进行第一次沉积的工艺流程图。

49.图5为本发明中进行第二次沉积的工艺流程图。

50.图例说明:1、石墨电极;2、等离子体;3、硅片。

具体实施方式

51.以下结合说明书附图和具体优选的实施例对本发明作进一步描述,但并不因此而限制本发明的保护范围。

52.perc电池:passivation emitter and rear contact,钝化发射极及背接触太阳能电池。

53.ald:atomic layer deposition,原子层沉积。

54.pecvd:plasma enhanced chemical vapor deposition,等离子体增强化学气相沉积。

55.el:electroluminescent,电致发光,el测试是利用载流子的电致辐射复合发光原理,对电池片在外加偏压条件下发生的荧光收集成像,当电池片存在缺陷时,存在复合中心,导致电池少子寿命降低,进而影响电流密度,电池发光减弱,el成像位置相应会出现发暗的现象。

56.sccm:质量流量单位,标准毫升每分钟。

57.perc电池生产流程的正面减反工序主要采用40khz低频管式pecvd设备沉积氮化硅薄膜,pecvd设备反应室结构原理示意如下图1所示。40khz低频电源在所连接的两石墨电极1之间产生交变高压电场,电离通过其间的反应气体以形成等离子体2。pecvd法沉积氮化硅薄膜就是利用非平衡等离子体的一个重要特性,即等离子体分子、原子、离子或激活基团与周围环境相同,而其中非平衡电子则由于电子质量很小,其平均温度可以比其他粒子大一二个数量级,因此在通常条件下,要在高温下才能实现的许多化学反应,由于非平衡电子具有很高的能量,就能在低温下实现。pecvd工艺的典型流程如图2所示。

58.pecvd反应在第6步沉积发生。研究结果表明,当等离子体激发频率小于4mhz时,粒

子可以跟上频率的变化,直接轰击衬底表面,更以电子为主,因此可以利用40khz激发的等离子体轰击去除ald绕镀氧化铝,而实际轰击去除效果也已经得到验证,且离子轰击造成的表面损伤可以通过退火进行修复。另外,研究反应温度对氮化硅膜均匀性影响时发现,随着反应温度降低,氮化硅膜均匀性变差,且主要表现为硅片中心区域与边缘区域的膜厚差距变大,具体膜厚数据如表1所示。

59.表1.氮化硅薄膜随反应温度变化膜厚数据

60.反应温度(℃)400350300中心点(nm)54.650.345.4边缘点1(nm)56.759.867.0边缘点2(nm)53.051.446.9边缘点3(nm)56.157.762.2边缘点4(nm)51.949.944.0整片平均值(nm)54.4653.8253.1整片不均匀度(%)4.429.0220.72

61.表1中,整片平均值为中心点和边缘四点的算术平均值,整片不均匀度的计算公式如下所示:

[0062][0063]

该数值越大,整片不均匀度越大。表1中,具体数据显示中心区域与边缘区域的膜厚差距变大主要在于随着反应温度降低,中心区域膜厚降低,边缘区域膜厚增加。分析原因在于低温下硅片电导率低,电子在表面累积到一定的程度后形成反向电场,而硅片边缘与石墨片接触,电子能较好的传导出去,累积程度较轻,整体促使等离子体在硅片边缘作用加强,此时,等离子体在硅片边缘区域的轰击作用将加强,而中心区域弱化。

[0064]

实施例

[0065]

本发明的去除ald绕镀氧化铝的pecvd镀膜方法,包括以下步骤:

[0066]

s1、进舟;开启反应腔体密封炉门,将装载硅片的载具通过推舟运动机构送入反应腔体特定位置,动作完成之后关闭反应腔体密封炉门,将反应腔内的温度升温至415℃;设置该步骤的工艺处理时长为115s。

[0067]

需要说明的是,该步骤的工艺处理时长是指单个工艺步骤的总时间,比如s1中,工艺处理时长为115s,那么就是在这115s将反应腔体升温至415℃。如果不到115s就已经到了预设的温度,那么还是会一直保持升温的状态,等到时间到了再进行下一步;如果115s后没有到达预设的温度,就会适当延时(例如延时10s或20s,具体时长可以进行设定),如果在允许的延时时间到达了预设的温度,就会立即执行下一步骤,如果还是没有到达预设的温度,就会有相应的报警动作。其他步骤中同此说明。

[0068]

s2、抽真空;开启抽空阀门,将反应腔体内的空气抽干净,保证气体环境的洁净,反应腔内的温度保持在415℃;设置该步骤的工艺处理时长为155s。

[0069]

s3、第一次恒温;开启抽空阀门,控制反应腔体温度恒定在415℃;设置该步骤的工艺处理时长为175s。

[0070]

s4、检漏;关闭与反应腔体直接连接的进气和抽空阀门,监测反应腔体压力变化情

况,以检测反应腔体的真空密封性,符合工艺所需的漏率,反应腔内的温度保持在415℃;设置该步骤的工艺处理时长为45s。

[0071]

s5、第一次沉积;开启抽空阀门,将反应腔体控制在恒压状态,并同时通入nh3和sih4,在415℃的温度条件下进行硅片沉积,沉积结束后进行清洗吹扫,将反应腔体温度升温至515℃,并保持恒温。

[0072]

进一步地,如图4所示,步骤s5包括如下步骤:

[0073]

s51、第一次恒压;开启抽空阀门,向反应腔体同时通入nh3和sih4,设置nh3流量为6600sccm、sih4流量为2200sccm,反应腔体的温度为415℃,反应腔体的压力为220pa;设置该步骤的工艺处理时长为20s。

[0074]

s52、一次沉积,也称为低温沉积;保持抽空阀门开启,开启中频电源,向反应腔体同时通入nh3和sih4,设置nh3流量为6600sccm、sih4流量为2200sccm、反应腔体的温度为415℃、反应腔体的压力为220pa、中频电源放电功率为16500w、中频电源放电无效脉宽为90ms、中频电源放电有效脉宽5ms;设置该步骤的工艺处理时长为60s。

[0075]

s53、一次清洗吹扫;停止向反应腔体通入nh3和sih4,关闭中频电源,保持抽空阀门开启,通入n2进行清洗吹扫,设置反应腔体的压力为0pa、n2流量12000sccm;设置该步骤的工艺处理时长为30s。

[0076]

s54、升温,保持抽空阀门开启,升高反应腔体温度,将反应腔体的温度升温至515℃;设置该步骤的工艺处理时长为30s。

[0077]

需要说明的是,在实际的操作过程中,步骤s53主要目的是清洗吹扫,为了缩短工艺时间,在清洗吹扫的过程中就已经开始升温了,但是在步骤s53的工艺时长内不会升温至预设的温度,而步骤s54就是专门用于进行升温的。

[0078]

s55、第二次恒温,保持抽空阀门开启,控制反应腔体温度恒定在515℃,设置该步骤的工艺处理时长为175s。

[0079]

s6、第二次沉积;将反应腔体控制在恒压状态,并同时通入nh3和sih4,在515℃条件下进行硅片沉积,沉积结束后进行清洗吹扫,将反应腔体温度降温至415℃。

[0080]

s61、第二次恒压,开启抽空阀门,向反应腔体同时通入nh3和sih4,设置nh3流量为6600sccm、sih4流量为1300sccm、反应腔体的温度515℃,反应腔体的压力为220pa;设置该步骤的工艺处理时长为20s。

[0081]

s62、二次沉积,分多个沉积小步设置不同的工艺参数以沉积元素组分不同、厚度不同的多层薄膜:

[0082]

可以理解,根据具体应用目的的不同将步骤s62拆分成多个沉积小步骤,在每个沉积小步骤中设置不同的工艺参数以沉积元素组分不同、厚度不同的多层薄膜。同时也根据实际需要,在多个沉积小步骤之间分别设置与步骤s61作用相同的恒压。

[0083]

进一步地,如图5所示,步骤s62包括如下步骤:

[0084]

s621、保持抽空阀门开启,开启中频电源,向反应腔体同时通入nh3和sih4,设置nh3流量为6600sccm、sih4流量为1300sccm、反应腔体的温度为515℃、反应腔体的压力为220pa、中频电源放电功率为16500w、中频电源放电无效脉宽为90ms、中频电源放电有效脉为5ms;设置该步骤的工艺处理时长为250s。

[0085]

s622、保持抽空阀门和中频电源开启,向反应腔体同时通入nh3和sih4,设置nh3流

量为12000sccm、sih4流量为1200sccm、反应腔体的温度为515℃、反应腔体的压力为220pa、中频电源放电功率为18000w、中频电源放电无效脉宽为55ms、中频电源放电有效脉宽为5ms;设置该步骤的工艺处理时长为160s。

[0086]

s623、保持抽空阀门和中频电源开启,向反应腔体同时通入nh3和sih4,设置nh3流量为12000sccm、sih4流为量1000sccm,反应腔体的温度为515℃、反应腔体的压力为220pa、中频电源放电功率为18000w、中频电源放电无效脉宽为55ms、中频电源放电有效脉宽为5ms;设置该步骤的工艺处理时长为600s。

[0087]

s63、第二次清洗吹扫;停止向反应腔体通入nh3和sih4,关闭中频电源,保持抽空阀门开启,并通入n2进行清洗吹扫,设置反应腔体的压力为0pa,n2流量为12000sccm、反应腔体的温度为415℃;设置该步骤的工艺处理时长为70s。

[0088]

s7、回常压;关闭抽空阀门,开启回压阀门,向反应腔体通入n2,保持反应腔体的温度为415℃;设置该步骤的工艺处理时长为100s。

[0089]

s8、出舟;关闭回压阀门,开启反应腔体密封炉门,将装载硅片的载具通过推舟运动机构从反应腔体特定位置取出,动作完成之后关闭反应腔体密封炉门,在此过程中保持反应腔体的温度为415℃,设置该步骤的工艺处理时长为115s。

[0090]

本实施例中,在准备进行步骤s6第二次沉积之前增加了相对更低反应温度的步骤s5第一次沉积过程,通过第一次沉积过程中发生的pecvd反应对ald绕镀氧化铝作等离子体轰击处理以达到去除绕镀氧化铝的目的。第一次沉积过程完成之后,将反应腔体的温度升高至第二次沉积所要求的反应温度,并经过第二次恒温之后在进行第二次沉积的沉积过程。可以理解,在新增的相对更低反应温度的第一次沉积过程之后的升温、恒温以及第二次沉积过程都有退火的作用,可以对等离子体轰击造成的表面损伤进行修复。同时,因为在新增的相对更低反应温度的第一次沉积过程中也沉积有氮化硅薄膜,而氮化硅薄膜中蕴含的h在这个退火过程中进入到硅片基底当中,有利于氢体钝化。本实施例的pecvd工艺流程如图3所示。

[0091]

图3中,步骤s1进舟,步骤s2抽真空与现有工艺相同;步骤s3第一次恒温与现有工艺相比,主要在于反应温度设置值以及伴随所需时间有差异;步骤s4检漏与现有工艺相同。新增的步骤s5第一次沉积过程中,步骤s51的第一次恒压是步骤s52进行一次低温沉积之前反应气体氛围的准备过程;步骤s52的一次沉积即为新增的相对更低反应温度的用于ald绕镀氧化铝的沉积过程;步骤s53的清洗吹扫是沉积之后清洁反应腔体的必要过程;步骤s54的升温用于将反应腔体温度升高至第二次沉积所要求的反应温度;步骤s55的第二次恒温用于使整个反应腔体温度恒定保持为第二次沉积所要求的反应温度;在步骤s6中的二次沉积工艺中,考虑到新增的步骤s52中低温沉积时所沉积氮化硅薄膜厚度的影响,沉积时间方面做适当的减少。

[0092]

采用湖南红太阳光电科技有限公司生产的m82300-7/um型管式pecvd设备,单舟装片量448片,p型m10单晶硅片。优选perc电池生产流片至正面减反工序的同批次正常片900片,分成两组,每组450片,用相同载具相同反应腔体先后运行本实施例的去绕镀实验工艺和图2中所示的现有技术工艺,当同批次实验片全部完成后同时标记流入后续金属化工序直至完成所有perc电池制备工序。同时,为排除工序间滞留时间对结果的干扰,对调图2中所示的现有技术工艺与本实施例的去绕镀实验工艺的使用顺序,重复上述实验过程。关键

工艺参数设置如下所示:

[0093]

s3、第一次恒温:温度设置相比图2中第6步沉积所要求反应温度降低100℃;

[0094]

s51、第一次恒压:除不设置电源相关参数外,其他参数与步骤s52中的一次沉积相同;

[0095]

s52、一次沉积;温度设置与步骤s3中的第一次恒温相同,该步骤的工艺处理时长为60s,气流流量设置时硅烷流量相比图2中第6步沉积的第1沉积小步增加900sccm,以用于适当兼顾整体氮化硅膜均匀性,氨气流量不变,包括电源放电参数等其他参数与图2中第6步沉积的第1沉积小步相同;

[0096]

s53、一次清洗吹扫;清洗吹扫用的n2流量设置为12000sccm,全速抽空,该步骤的工艺处理时长为30s;

[0097]

s54、升温;温度设置与图2中第6步沉积所要求反应温度相同;

[0098]

s55、第二次恒温;温度设置与图2中第6步沉积所要求反应温度相同;

[0099]

s61、第二次恒压;除不设置电源相关参数外,其他参数与图2中第6步沉积的第1沉积小步相同;

[0100]

s62、二次沉积;兼顾反应温度对沉积速率的影响,步骤s621的工艺处理时长相比图2中第6步沉积的第1沉积小步减少45s,其余参数与原工艺相同。

[0101]

第1轮试验,先运行本实施例的去绕镀实验工艺,后运行图2中所示的现有工艺。perc电池电性能数据对比如下表2所示。

[0102]

表1.第1轮验证电性能数据对比表

[0103][0104][0105]

第2轮试验,先运行图2中所示的现有工艺,后运行本实施例的去绕镀实验工艺。perc电池电性能数据对比如表3所示。

[0106]

表2.第2轮验证电性能数据对比表

[0107][0108]

从上述两轮验证结果可知,在最终pecr电池转换效率eta方面,实验组都表现出了一定的增益,分别为0.026%和0.012%。首先,主要贡献来自于填充因子ff的增益,而填充因子ff恰恰反映了欧姆接触水平,填充因子ff越高,欧姆接触越好,间接表明绕镀区域的浆料烧结效果得到改善,绕镀氧化铝已通过等离子体轰击去除;其次,为开路电路uoc的增益,开路电路uoc是表征整体钝化的关键指标,开路电路uoc越高钝化越好,等离子体轰击造成的表面损伤也在同次工艺的退火作用得以修复。与此同时,步骤s52中低温一次沉积所沉积的氮化硅薄膜层中含有的h在退火过程中进入硅片基体内,对硅基体进行钝化。此外,随着等离子体主要作用在硅片边缘,温度相比中心区域有更大的增幅,高衬底温度时反应结合的完整性提高,沉积后界面陷阱密度减小从而获得更好的界面特性,钝化效果提升。虽然由于在步骤s52中低温一次沉积过程中增加了硅烷的流量,使得氮化硅膜的折射率增加,电池整体对光的吸收有所损失,导致短路电流isc降低,但是依靠填充因子ff和开路电路uoc的贡献,最终使得转换效率eta整体提升。

[0109]

虽然本发明以较佳实施例揭示如上,然而并非用以限定本发明。任何熟悉本领域的技术人员,在不脱离本发明的精神实质和技术方案的情况下,都可利用上述揭示的方法和技术内容对本发明技术方案做出许多可能的变动和修饰,或修改为等同变化的等效实施例。因此,凡是未脱离本发明技术方案的内容,依据本发明的技术实质对以上实施例所做的任何简单修改、等同替换、等效变化及修饰,均仍属于本发明技术方案保护的范围内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。