1.本发明涉及一种水杨酸钠酸化物料分离精制水杨酸的方法,该方法是以水杨酸钠经硫酸酸化反应后的物料为原料,首先采用蒸发脱水技术脱除物料的水,然后将含有水杨酸和硫酸钠的固相物料用丙酮浸取使物料中的水杨酸进入浸取相中,经浸取操作得到的浸取相再经脱色除杂、结晶、干燥制得水杨酸。本发明采用蒸发脱水-丙酮浸取-蒸发结晶耦合分离技术精制水杨酸,属于精细化工、分离工程和化学工程技术领域。

背景技术:

2.1.现有水杨酸钠酸化反应制备水杨酸工艺技术

3.水杨酸(salicylic acid),邻羟基苯甲酸或2-羟基苯甲酸,分子式为c7h6o3,分子量为138.12,室温下为白色针状结晶或单斜棱晶,熔点为158~161℃,能升华。水杨酸微溶于冷水(460毫升冷水能溶解1克水杨酸),易溶于热水(15毫升热水溶解1克水杨酸,100℃时,8.4%),易溶于乙醇、乙醚和丙酮。

4.现有水杨酸钠与硫酸发生酸化反应所得到的物系是含有水杨酸、硫酸钠和水溶液的混合物,其分离精制制备水杨酸的工艺技术是通过冷却结晶、固-液分离、水洗、重结晶、活性炭除杂脱色、脱水干燥制得水杨酸,经进一步减压升华精制得到含量99%以上的水杨酸产品。

5.2.现有水杨酸钠酸化反应制备水杨酸工艺技术存在的主要问题

6.水杨酸钠与硫酸酸化反应后物料主要由水杨酸、硫酸钠和水组成,现有分离精制工艺是利用水杨酸微溶于冷水、而硫酸钠溶于水的特性,利用酸化反应后水杨酸结晶析出的特点制备水杨酸,该工艺技术主要存在以下问题:

7.(1)水杨酸和硫酸钠的分离问题:虽然水杨酸在冷水中的溶解度不大,但是仍有一定的溶解,因此,如何实现水杨酸和硫酸钠的分离、提高分离效率以及水杨酸的纯度是一个共性技术难题。

8.(2)产生大量含硫酸钠和水杨酸的废水:现有工艺技术产生大量含有水杨酸和硫酸钠的废水,如何资源化利用和处理该物料是又一共性技术难题。

9.(3)水杨酸升华过程速率慢和效率低的问题:为了得到高品质的水杨酸产品,一般采用升华法精制水杨酸,但是升华是热质同时传递过程,涉及固相和气相物料,必然存在过程速率慢以及分离过程能量利用率低、分离效率差的问题,如何从根本上快速有效脱除水杨酸中的杂质也是共性技术难题。

10.因此,研发水杨酸钠硫酸酸化后物料的分离精制工艺技术是亟待解决的共性技术问题。

技术实现要素:

11.本发明针对现有水杨酸钠经硫酸酸化后物料制备水杨酸产品工艺技术存在的问题,研发了蒸发脱水

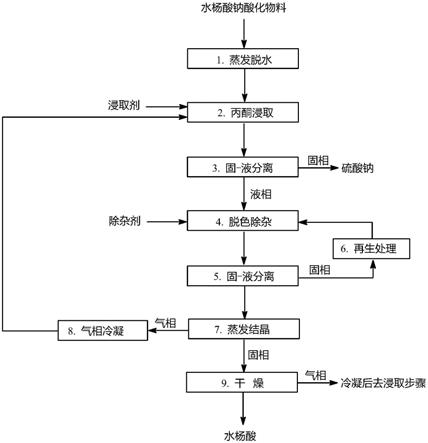

‑ꢀ

浸取-蒸发结晶耦合分离精制水杨酸新工艺。

12.实现上述目的技术方案是:

13.一种水杨酸钠酸化物料分离精制水杨酸的方法,以水杨酸钠与硫酸发生酸化反应后的物料为原料,采用蒸发脱水-丙酮浸取-蒸发结晶耦合分离精制技术制得水杨酸,其特征在于所述方法步骤如下:

14.(1)蒸发脱水:在蒸发脱水设备中,将水杨酸钠与硫酸酸化反应后的物料进行蒸发脱水操作,气相物料冷凝得到的水去进一步利用和处理,固相物料进入下一步;

15.(2)丙酮浸取:在浸取设备中,将上一步的固相物料以丙酮为浸取剂进行浸取操作,将物料中的水杨酸浸取到浸取相中,经浸取操作的物料进入下一步;

16.(3)固-液分离:经浸取操作的物料在固-液分离设备中进行固-液分离,固相物料为硫酸钠,经分离精制得到副产物硫酸钠,液相物料进入下一步;

17.(4)脱色除杂:在脱色除杂设备中,将脱色除杂剂加入到上一步得到的液相物料中进行脱色除杂,经脱色除杂操作的物料进入下一步;

18.(5)固-液分离:在固-液分离设备中,将上一步经脱色除杂的物料进行固-液分离,液相物料进入第七步,固相物料进入下一步;

19.(6)再生处理:在脱色除杂剂再生处理设备中,将上一步得到的固相物料经过再生处理后作为第四步的脱色除杂剂循环使用;

20.(7)蒸发结晶:将第五步固-液分离得到的液相物料进行蒸发结晶,蒸发得到的固相物料进入第九步干燥步骤,气相物料进入下一步;

21.(8)气相冷凝:将上一步蒸发得到的气相物料经冷凝后进入第二步丙酮浸取步骤作为浸取剂使用;

22.(9)干燥:在干燥设备中,将第七步蒸发结晶得到的固相物料进行干燥操作,经干燥操作得到的气相物料经冷凝后进入第二步丙酮浸取步骤作为浸取剂使用,固相物料即为水杨酸产品。

23.进一步,第二步所述的丙酮浸取,其浸取相中水杨酸的质量与浸取剂丙酮的体积比为1.0kg:2.0l~1.0 kg:8.0l。

24.进一步,第三步固-液分离过程所述的固-液分离装置是沉降式或过滤式或离心式或叶片式固-液分离装置中的任意一种。

25.进一步,第四步中所述的脱色除杂剂是分子筛或活性碳或硅藻土中的任意一种或者任意两种或任意三种组分的混合物,加入量为有机物相物料质量的1.0~5.0%。

26.本发明中制取水杨酸主要依据以下原理:

27.(1)利用丙酮是水杨酸良溶剂的特性:丙酮是水杨酸的良溶剂,而且随着温度升高溶解度增大。以丙酮为浸取剂,可将水杨酸和硫酸钠混合物中的水杨酸浸取溶解进入液相中。

28.(2)利用丙酮是硫酸钠不良溶剂的特性:在操作条件下,硫酸钠不溶于丙酮,因此采用丙酮为浸取剂可将混合物中的水杨酸浸取溶解进入液相中,而硫酸钠仍为固相状态,通过相分离可以实现水杨酸和硫酸钠。

29.(3)利用固-液相分离的特点:利用水杨酸和硫酸钠在丙酮中溶解度的差异,经浸取操作,水杨酸溶于丙酮中形成液相物料,硫酸钠仍为固相状态,采用固-液相分离技术,实现水杨酸和硫酸钠分离。

30.(4)利用溶剂丙酮与水易分离的特性:丙酮既作为浸取剂同时又也是蒸发结晶的溶剂,为水杨酸与硫酸钠的浸取分离以及水杨酸的重结晶创造了有利条件,而且丙酮与水的混合物溶液可以采用精馏技术分离精制,通过吸附剂脱色除杂方法制得精制母液,然后经蒸发结晶和(或)冷却结晶方法结晶得到出水杨酸,制得高纯水杨酸产品。

31.实现本发明需要的主要工艺设备为:脱水蒸发设备、浸取设备、固-液分离设备和蒸发脱溶剂设备等。

32.本发明的优点体现在:

33.(1)以丙酮为浸取剂,采用丙酮浸取方法分离水杨酸和硫酸钠混合物,分离过程安全、简单,能量消耗小,而且分离得到的水杨酸丙酮溶液可以采用吸附和重结晶等方法进一步分离精制得到水杨酸产品。

34.(2)采用浸取方法具有效率高、速率快、能耗低等突出优点,从根本上解决了传统水杨酸升华精制过程速率慢和效率低的问题。

35.(3)采用蒸发脱水技术,使过程的废水量显著减少,且有利于进一步处理排放。

36.(4)所研发的分离方法可以实现硫酸钠的脱除和资源化利用,同时浸取剂丙酮可以循环利用。

37.(5)以有机溶剂丙酮作为水杨酸结晶溶剂,可以通过吸附剂脱色除杂的方法制得精制母液,再通过蒸发结晶和(或)冷却结晶的方法结晶析出水杨酸,制得高纯水杨酸产品。

38.(6)采用蒸发浓缩、蒸发干燥技术,蒸出的水纯度高,可用于生产过程的洗涤水使用,节约了一次水用量,大幅度减少废水排放。

39.本发明选用丙酮为浸取剂及水杨酸结晶的溶剂。以丙酮为浸取剂,通过浸取方法分离水杨酸和硫酸钠固相混合物,其浸取分离过程的选择性好、收率高;以丙酮为水杨酸结晶的溶剂,经脱色除杂、蒸发结晶和(或)冷却结晶可制得高纯水杨酸产品。本发明的方法充分利用了物质特点和过程的特殊性,在分离精制得到高纯水杨酸产品的同时,实现了溶剂丙酮及副产物硫酸钠的资源化利用,而且大幅度减少了废水排放。本发明的方法工艺合理,操作简便,环保节能,且易于实现连续操作,特别适用于大规模工业化生产,是一种符合可持续发展要求的清洁生产工艺技术。

附图说明

40.图1为本发明的工艺流程图。

具体实施方式

41.下面结合附图和实施例对本发明作进一步详细的说明。

42.实施例一

43.一种水杨酸钠酸化物料分离精制水杨酸的方法,该方法是以水杨酸钠经硫酸酸化反应后得到的物料为原料,采用蒸发脱水-丙酮浸取-蒸发结晶耦合分离精制技术制得水杨酸产品,物料中水杨酸的质量百分数为20%、硫酸钠的质量百分数为22%,具体方法步骤如下:

44.(1)蒸发脱水:在常压蒸发脱水设备中,将水杨酸钠与硫酸酸化反应后的物料进行常压蒸发,气相物料冷凝得到的水去进一步利用和处理,固相物料进入下一步;

45.(2)丙酮浸取:在浸取设备中,将上一步的固相物料以丙酮为浸取剂进行浸取操作,将物料中的水杨酸浸取到浸取相中,浸取得到的物料中水杨酸的质量与浸取剂丙酮的体积比为1.0kg:2.0l,经浸取操作的物料进入下一步;

46.(3)固-液分离:经浸取操作的物料在沉降式固-液分离设备中进行固-液分离,固相物料为硫酸钠,经分离精制得到副产物硫酸钠,液相物料进入下一步;

47.(4)脱色除杂:在脱色除杂设备中,将脱色除杂剂分子筛加入到上一步得到的液相物料中进行脱色除杂,脱色除杂剂加入量为有机物相物料质量的1.0%,经脱色除杂操作的物料进入下一步;

48.(5)固-液分离:在沉降式固-液分离装置中,将上一步经脱色除杂的物料进行固-液分离,液相物料进入第七步,固相物料进入下一步;

49.(6)再生处理:在脱色除杂剂再生处理设备中,将上一步得到的固相物料经过再生处理后作为第四步的脱色除杂剂循环使用;

50.(7)蒸发结晶:将第五步固-液分离得到的液相物料进行蒸发结晶,蒸发得到的固相物料进入第九步干燥步骤,气相物料进入下一步;

51.(8)气相冷凝:将上一步蒸发得到的气相物料经冷凝后进入第二步丙酮浸取步骤作为浸取剂使用;

52.(9)干燥:在干燥设备中,将第七步蒸发结晶得到的固相物料进行干燥操作,经干燥操作得到的气相物料经冷凝后进入第二步丙酮浸取步骤作为浸取剂使用,固相物料即为水杨酸产品,其质量百分数在99%以上。

53.实施例二

54.一种水杨酸钠酸化物料分离精制水杨酸的方法,该方法是以水杨酸钠经硫酸酸化反应后得到的物料为原料,采用蒸发脱水-丙酮浸取-蒸发结晶耦合分离精制技术制得水杨酸产品,物料中水杨酸的质量百分数为30%、硫酸钠的质量百分数为34%,具体方法步骤如下:

55.(1)蒸发脱水:在真空蒸发脱水设备中,将水杨酸钠与硫酸酸化反应后的物料进行减压蒸发,气相物料冷凝得到的水去进一步利用和处理,固相物料进入下一步;

56.(2)丙酮浸取:在浸取设备中,将上一步的固相物料以丙酮为浸取剂进行浸取操作,将物料中的水杨酸浸取到浸取相中,浸取得到的物料中水杨酸的质量与浸取剂丙酮的体积比为1.0kg:4.0l,经浸取操作的物料进入下一步;

57.(3)固-液分离:经浸取操作的物料在过滤式固-液分离设备中进行固-液分离,固相物料为硫酸钠,经分离精制得到副产物硫酸钠,液相物料进入下一步;

58.(4)脱色除杂:在脱色除杂设备中,将脱色除杂剂活性炭加入到上一步得到的液相物料中进行脱色除杂,脱色除杂剂加入量为有机物相物料质量的2.0%,经脱色除杂操作的物料进入下一步;

59.(5)固-液分离:在过滤式固-液分离装置中,将上一步经脱色除杂的物料进行固-液分离,液相物料进入第七步,固相物料进入下一步;

60.(6)再生处理:在脱色除杂剂再生处理设备中,将上一步得到的固相物料经过再生处理后作为第四步的脱色除杂剂循环使用;

61.(7)蒸发结晶:将第五步固-液分离得到的液相物料进行蒸发结晶,蒸发得到的固

相物料进入第九步干燥步骤,气相物料进入下一步;

62.(8)气相冷凝:将上一步蒸发得到的气相物料经冷凝后进入第二步丙酮浸取步骤作为浸取剂使用;

63.(9)干燥:在干燥设备中,将第七步蒸发结晶得到的固相物料进行干燥操作,经干燥操作得到的气相物料经冷凝后进入第二步丙酮浸取步骤作为浸取剂使用,固相物料即为水杨酸产品,其质量百分数在99%以上。

64.实施例三

65.一种水杨酸钠酸化物料分离精制水杨酸的方法,该方法是以水杨酸钠经硫酸酸化反应后得到的物料为原料,采用蒸发脱水-丙酮浸取-蒸发结晶耦合分离精制技术制得水杨酸产品,物料中水杨酸的质量百分数为28%、硫酸钠的质量百分数为34%,具体方法步骤如下:

66.(1)蒸发脱水:在蒸发脱水设备中(没有限定是常压还是减压),将水杨酸钠与硫酸酸化反应后的物料进行蒸发脱水操作(原文是减压操作),气相物料冷凝得到的水去进一步利用和处理,固相物料进入下一步;

67.(2)丙酮浸取:在浸取设备中,将上一步的固相物料以丙酮为浸取剂进行浸取操作,将物料中的水杨酸浸取到浸取相中,浸取得到的物料中水杨酸的质量与浸取剂丙酮的体积比为1.0kg:4.0l,经浸取操作的物料进入下一步;

68.(3)固-液分离:经浸取操作的物料在离心式固-液分离设备中进行固-液分离,固相物料为硫酸钠,经分离精制得到副产物硫酸钠,液相物料进入下一步;

69.(4)脱色除杂:在脱色除杂设备中,将脱色除杂剂硅藻土加入到上一步得到的液相物料中进行脱色除杂,脱色除杂剂加入量为有机物相物料质量的4.0%,经脱色除杂操作的物料进入下一步;

70.(5)固-液分离:在离心式固-液分离装置中,将上一步经脱色除杂的物料进行固-液分离,液相物料进入第七步,固相物料进入下一步;

71.(6)再生处理:在脱色除杂剂再生处理设备中,将上一步得到的固相物料经过再生处理后作为第四步的脱色除杂剂循环使用;

72.(7)蒸发结晶:将第五步固-液分离得到的液相物料进行蒸发结晶,蒸发得到的固相物料进入第九步干燥步骤,气相物料进入下一步;

73.(8)气相冷凝:将上一步蒸发得到的气相物料经冷凝后进入第二步丙酮浸取步骤作为浸取剂使用;

74.(9)干燥:在干燥设备中,将第七步蒸发结晶得到的固相物料进行干燥操作,经干燥操作得到的气相物料经冷凝后进入第二步丙酮浸取步骤作为浸取剂使用,固相物料即为水杨酸产品,其质量百分数在99%以上。

75.实施例四

76.一种水杨酸钠酸化物料分离精制水杨酸的方法,该方法是以水杨酸钠经硫酸酸化反应后得到的物料为原料,采用蒸发脱水-丙酮浸取-蒸发结晶耦合分离精制技术制得水杨酸产品,物料中水杨酸的质量百分数为40%、硫酸钠的质量百分数为45%,具体方法步骤如下:

77.(1)蒸发脱水:在蒸发脱水设备中,将水杨酸钠与硫酸酸化反应后的物料进行蒸发

脱水操作,气相物料冷凝得到的水去进一步利用和处理,固相物料进入下一步;

78.(2)丙酮浸取:在浸取设备中,将上一步的固相物料以丙酮为浸取剂进行浸取操作,将物料中的水杨酸浸取到浸取相中,浸取得到的物料中水杨酸的质量与浸取剂丙酮的体积比为1.0kg:8.0l,经浸取操作的物料进入下一步;

79.(3)固-液分离:经浸取操作的物料在叶片式固-液分离设备中进行固-液分离,固相物料为硫酸钠,经分离精制得到副产物硫酸钠,液相物料进入下一步;

80.(4)脱色除杂:在脱色除杂设备中,将脱色除杂剂分子筛加入到上一步得到的液相物料中进行脱色除杂,脱色除杂剂加入量为有机物相物料质量的5.0%,经脱色除杂操作的物料进入下一步;

81.(5)固-液分离:在叶片式固-液分离装置中,将上一步经脱色除杂的物料进行固-液分离,液相物料进入第七步,固相物料进入下一步;

82.(6)再生处理:在脱色除杂剂再生处理设备中,将上一步得到的固相物料经过再生处理后作为第四步的脱色除杂剂循环使用;

83.(7)蒸发结晶:将第五步固-液分离得到的液相物料进行蒸发结晶,蒸发得到的固相物料进入第九步干燥步骤,气相物料进入下一步;

84.(8)气相冷凝:将上一步蒸发得到的气相物料经冷凝后进入第二步丙酮浸取步骤作为浸取剂使用;

85.(9)干燥:在干燥设备中,将第七步蒸发结晶得到的固相物料进行干燥操作,经干燥操作得到的气相物料经冷凝后进入第二步丙酮浸取步骤作为浸取剂使用,固相物料即为水杨酸产品,其质量百分数在99%以上。

86.除上述各实施例,本发明的实施方案还有很多,凡采用等同或等效替换的技术方案,均在本发明的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。