1.本技术涉及人防门的技术领域,特别涉及一种轻质钢筋混凝土密闭门及其制造方法。

背景技术:

2.城市地下人防工程战时人员出入口,设置人防门:第一樘为钢筋混凝土防护密闭门,第二樘为密闭门,第一樘防护密闭门堵截核、常武器冲击波,第二樘密闭门阻止放射性沾染、化学战剂渗入工程内部。其中,密闭门一般先由钢筋搭建,再通过混凝土体浇筑成型。

3.上述中的相关技术方案中,发明人发现至少存在如下问题:密闭门的体型一般都较大且为实心体,那么,混凝土上的用量较多,密闭门较重,出现资源浪费的问题。

技术实现要素:

4.为了改善密闭门的混凝土用量问题,本技术提供一种轻质钢筋混凝土密闭门及其制造方法。

5.本技术提供的一种轻质钢筋混凝土密闭门,采用如下的技术方案:包括混凝土体和钢框,所述混凝土体沿自身厚度的方向设有第一侧面,所述钢框沿第一侧面围绕设置且连接于混凝土体,所述混凝土体内沿自身厚度的方向依次叠加设有第一架层、第二架层和第三架层,所述第二架层包括若干并排设置的减重件,每个所述减重件设有空腔体,所述第一架层和第三架层连接于钢框。

6.通过采用上述技术方案,通过减重件改进常规钢筋混凝土密闭门的混凝土用量大的问题,能减少混凝土用量的30%,实现绿色环保和节约生产的效果;减重件的空腔体减轻了密封门的整体重量,使用更加轻松;减重件的单独排列设置,使得减重件之间还存在有混凝土体,依旧能保持密封门的强度。

7.可选的:所述第一架层和第三架层均包括交错设置的第一钢筋和第二钢筋,所述第一钢筋沿第二钢筋中心轴方向并排设置若干且等距离平行,所述第二钢筋沿第一钢筋中心轴方向并排设置若干且等距离平行,所述第一钢筋和第二钢筋的交错处固定连接且形成若干重叠部,每个所述第一钢筋和第二钢筋的端部均设有弯折部,所述弯折部连接于钢框。

8.通过采用上述技术方案,若干第一钢筋和第二钢筋的交错结构形成网状架层,在浇筑的过程中,不仅对减重件起到了限位的作用,而且有助于混凝土的流动;浇筑成型后,网状架层增强了密闭门的强度。

9.可选的:所述第一架层和第三架层间设有第一连接件,所述第一连接件包括拉结筋和固定件,所述拉结筋的两端均设有弯钩部,择一所述弯钩部抵住第一架层的重叠部,另一所述弯钩部抵住第三架层沿混凝土体厚度方向的重叠部,每个所述弯钩部与对应的重叠部通过固定件连接。

10.通过采用上述技术方案,通过第一连接件将第一架层和第三架层相对的重叠部进行同时固定连接,解决了在混凝土浇筑的时候,第一架层和第三架层向远离减重件两侧膨

胀的问题,第一架层和第三架层相互起到了限位的作用,提高了结构的稳定性。

11.可选的:每个所述减重件靠近第一架层的一侧设有第二侧面,所述第二侧面呈中端向第一架层方向凸起的弧形面。

12.通过采用上述技术方案,当密封门在混凝土浇筑平台上成型时,减重件设有弧形面的位于上方放置,弧形面对混凝土不仅起到了引流的作用,使得减重件与混凝土体的连接更加紧密,而且增加了减重件与混凝土的连接面积,进一步提高了密闭门的结构强度。

13.可选的:每个所述减重件靠近第三架层的一侧设有第一开口端,所述第一开口端连通于空腔体。

14.通过采用上述技术方案,若减重件是密闭的空腔体结构,对减重件的制造工艺较为复杂,比如吹塑工艺。当减重件的一侧为开口结构,使得减重件形成罩体结构,那么减重件可以通过简单的工艺成型,比如压塑成型,降低了减重件的制造成本。

15.可选的:相邻所述减重件间设有第二连接件,所述第二连接件包括连接管,所述连接管的两端均通过螺纹方式接插于减重件。

16.通过采用上述技术方案,减重件通过第二连接件形成第二架层,便于将整体减重件设置于第一架层和第三架层之进行浇筑。在浇筑过程中能防止减重件之间的距离发生偏移变化,若减重件发生移动后,会影响密封门的受力平衡强度。

17.可选的:相邻所述减重件间设有第三连接件,所述第三连接件包括接插管和外管体,所述接插管设于减重件的侧壁,所述接插管的内径孔侧壁设有螺纹面,所述外管体设于相邻减重件的接插管间,所述外管体的内径孔设有两个螺纹契合的内管体,所述外管体设有可转动的驱动件,所述驱动件连接于内管体,所述驱动件带动内管体转动,且驱动内管体的一端沿外管体移动至接插管的内径孔内。

18.通过采用上述技术方案,当减重件至少两个方向固定住时,外管体位于相邻减重件的接插管间,通过转动驱动件后,使得内管体的一端移动至接插管内,从而将相邻的两个减重件固定住,则不需要将相邻减重件施力掰开进行接插,便于操作。

19.可选的:所述驱动件包括板体、盖板和两个第一杆件,所述板体设于盖板的中端,所述外管体位于板体的两侧设有两个且旋转连接于板体,两个所述第一杆件设于板体的中心处且沿内管体的中心轴方向设置,每个所述第一杆件设有第二杆件,所述内管体设有用于第二杆件一端嵌入的导轨,所述导轨沿内管体的中心轴方向设置。

20.通过采用上述技术方案,通过第一杆件和第二杆件的结构可藏于内管体中,用于驱动内管体随着板体一起转动,第二杆件的结构使得内管体在转动的同时沿着外管体移动入接插管内。

21.可选的:所述接插管靠近外管体的一侧设有卡扣,所述接插管设有连接于卡扣的弹簧件,所述外管体靠近接插管的一侧设有用于卡扣嵌入的卡槽,所述盖板的两端设有延伸出外管体的放置端,所述放置端位于接插管的轴向外侧。

22.通过采用上述技术方案,通过卡扣和卡槽的结构对外管体进行限位固定,无需进行人工限位。当盖板的放置端贴合于接插管的轴向外侧后,直接转动盖板从而带动驱动件转动,不仅操作更加方便,而且放置端沿接插管的外围转动,使得调节更加稳定。

23.一种轻质钢筋混凝土密闭门的制造方法,包括如下步骤:制作第一架层:在模具上交叉叠放第一钢筋和第二钢筋,用点焊连接方式将第一钢筋和第二钢筋固定连接;制作第

三架层:在模具上交叉叠放第一钢筋和第二钢筋,用点焊连接方式将第一钢筋和第二钢筋固定连接;将若干减重件并排连接成第二架层;在第一架层和第三架层间放入第二架层,用第一连接件连接第一架层、第二架层及第三架层固定形成钢筋网架;将制作完成的钢筋网架放入钢框内,用电焊连接方式将钢筋网架与钢框固定连接形成门扇;将门扇放在混凝土振动平台模具上,向门扇内浇筑混凝土,混凝土凝固成混凝土体后,钢筋网架内嵌于混凝土体内形成密闭门。通过采用上述技术方案,每层通过焊接方式进行固定连接,不仅操作方便,而且保证每层架体的连接强度;再通过第一连接件将第一架层、第二架层和第三架层连接固定成一个整体,便于后期与钢框的固定连接;钢框与钢筋网架形成密闭门的门扇结构,使得后期振动平台成型的步骤不易渗出,从而形成需要尺寸的密闭门;振动平台的浇筑方式使得混凝土与门扇的接触更加紧密,减少气泡影响强度的问题。

24.综上所述,本技术具有以下有益效果:本技术的轻质钢筋混凝土密闭门,为改进常规钢筋混凝土密闭门的混凝土用量大,质量重等缺点,具有减少混凝土用量30%,绿色环保、节约生产成本等优点。

25.本技术的密闭门内嵌入多个单个减震件,减震件为空心空腔体,从而减少混凝土的用量;多个减震件的连接设置便于前期的安装固定,在密闭门成型后,依旧能保持密闭门的坚固性。

26.相邻减重件的连接方式较多,本技术中,通过螺纹连接方式固定限位,结构简单,便于操作;螺纹连接的密封性高,在混凝土浇筑过程中,防止混凝土渗入减重件的空腔体中。

附图说明

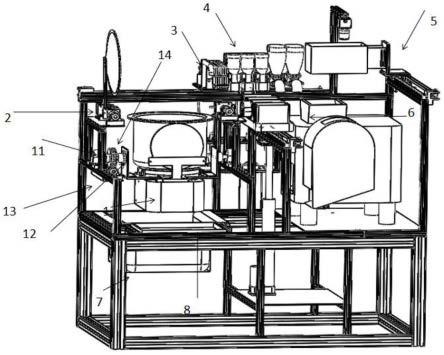

27.图1是本技术中实施例一的俯视结构示意图;图2是本技术中实施例一的侧面结构示意图;图3是本技术中实施例一门扇放置于混凝土浇筑平台浇筑上未浇筑的状态示意图;图4是本技术中实施例二中减重件的结构示意图;图5是本技术中实施例三中两个相邻减重件的连接示意图;图6是本技术中实施例三中两个相邻减重件的连接结构拆分示意图;图7是本技术中实施例三中第三连接件的拆分结构示意图;图8是本技术中实施例三中卡扣和卡槽的分拆结构示意图;图9是本技术中实施例三中相邻减重件未连状态的结构示意图;图10是本技术中实施例三中相邻减重件已连状态的结构示意图;图中:1、混凝土体;2、钢框;3、铰页;4、第一架层;41、第一钢筋;42、第二钢筋;43、重叠部;44、弯折部;5、第二架层;51、减重件;511、第二侧面;512、第一开口端;513、凸起部;52、空腔体;6、第三架层;7、第一连接件;71、拉结筋;711、弯钩部;8、第二连接件;81、连接管;9、第三连接件;91、接插管;92、外管体;93、内管体;94、驱动件;941、板体;942、盖板;943、第一杆件;944、第二杆件;945、导轨;95、卡扣;951、斜面;96、弹簧件;97、卡槽;98、槽轨;10、锁头轴;11、振动平台模具。

具体实施方式

28.在本技术的描述中,需要理解的是,术语“上”、“下”、“左”、“右”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本技术和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本技术的限制。

29.实施例一:参照图1和2所示,一种轻质钢筋混凝土密闭门,包括门扇、混凝土体1、上铰页3、下铰页3和锁头轴10,密闭门竖向安装。门扇包括钢框2和钢筋网架,钢筋网架包括第一架层4、第二架层5和第三架层6。混凝土体1为矩形体,混凝土体1的厚度方向为四个围绕连接的第一侧面,混凝土体1的第一侧面垂直两端为前侧面和后侧面。钢框2安装于混凝土体1的第一侧面方向。钢框2形成有凹型的槽体,混凝土体1的第一侧面贴合于槽体的内侧面,钢框2内侧面的两端贴合于混凝土体1的前侧面和后侧面。

30.参照图1和2所示,第一架层4和第三架层6均包括第一钢筋41和第二钢筋42,第一钢筋41在同一水平面上并排设置多个且等距离平行,从而形成第一钢筋层。第二钢筋42在同一水平面上并排设置多个且等距离平行,从而形成第二钢筋层。第一钢筋层和第二钢筋层叠加放置,每个第一个钢筋41和每个第二钢筋42呈相互交错结构且形成重叠部43。每个重叠部43通过焊接方式固定连接,第一钢筋41和第二钢筋42的端部呈相对的弯折部44,弯折部44的侧面与钢框2的内侧面通过焊接方式固定连接。本实施例中第一钢筋41和第二钢筋42交错的角度为90

°

,但不局限于90

°

,可以根据需求进行角度的设置。

31.参照图1和2所示,第一架层4的重叠部43与第三架层6对应的重叠部43间设置有第一连接件7,第一连接件7包括拉结筋71和固定件,固定件为钢丝。拉结筋71包括直钢筋和位于直钢筋两端的弯钩部711,直钢筋依次贯穿第一架层4和第三架层6,直钢筋不贯穿减重件51,位于减重件51间或位于减重件51侧部可进行限位。其中一个弯钩部711卡住第一架层4的重叠部43且通过固定件进行捆绑连接,另一个弯钩部711卡住第三架层6的重叠部43且通过固定件进行捆绑连接。

32.参照图1和2所示,第二架层5包括若干减重件51和第二连接件8,减重件51为具有空腔体52的圆盘体,圆盘体的材料为abs。圆盘体包括有沿中心轴方向的两个第二侧面511且,当减重件51放置于第一架层4和第三架层6间,两个第二侧面511分别朝向于第一架层4和第三架层6。朝向于第一架层4的第二侧面511为弧形面,弧形面的中心朝第一架层4方向凸起,使得减重件51的边缘形成弧度朝下的引流面。

33.参照图1和2所示,朝向第三架层6的第二侧面511为密封面,减重件51的空腔体52呈密闭状态,减重件51可通过吹塑的工艺成型。第二连接件8用于连接相邻的减重件51,第一连接件7包括连接管81,连接管81沿中心轴方向两端的外侧面均设置外螺纹面。

34.参照图1和2所示,减重件51的周向侧壁向外延伸出凸起部513,凸起部513设置有通孔,通孔的内壁设置有契合于第一连接件7的外螺纹面的内螺纹面。当第一连接件7的端部旋转插入减重件51的内通孔内,通过契合的螺纹面结构实现相邻减重件51的固定限位。减重件51的凸起部513根据阵列结构设置,位于边缘的减重件51设置两个或三个方向的凸起部513,中间减重件51设置四个方向的凸起部513。相邻凸起部513的内通孔的螺纹相反设置,当第一连接件7朝一个方向转动时,可实现两端分别旋入凸起部513。

35.一种轻质混凝体密封门的制造方法,包括如下步骤:制作第一架层4:在模具上交叉叠放第一钢筋41和第二钢筋42,用点焊连接方式将第一钢筋41和第二钢筋42固定连接;制作第三架层6:在模具上交叉叠放第一钢筋41和第二钢筋42,用点焊连接方式将第一钢筋41和第二钢筋42固定连接;将材料为abs(工程塑料)的锅形圆盘用连接管81的螺纹联接成锅形圆盘架;在第一架层4和第三架层6间放入锅形圆盘架,用第一连接件7连接第一架层4、第二架层5及第三架层6固定形成钢筋网架;将制作完成的钢筋网架放入钢框2内,用电焊连接方式将钢筋网架与钢框2固定连接形成门扇;将上、下铰页3及锁头轴10等零件用电焊固定;参照图3所示,将门扇放在混凝土振动平台模具上,向门扇内浇筑混凝土,混凝土凝固成混凝土体1后,钢筋网架内嵌于混凝土体1内形成密闭门。实施例二:参照图4所示,减重件51朝向第三架层6的一侧为第一开口端512,第一开口端512连通于空腔体52,形成类似锅盖的状态。当减重件51的空腔体52呈开放结构时,减重件51可通过模具按压的工艺成型。当浇筑时,减重件51的第一开口端512朝下放置,由于第一架层4对减重件51起到限位作用,所以只会有少部分的混凝土会进入到减重体的内腔中,但是振动浇筑的操作不会使得空腔体52填满。

36.实施例三:参照图5和图6所示,相邻减重件51之间通过第三连接件9进行连接固定,第三连接件9包括两个外管体92、两个内管体93和驱动件94。每个外管体92的内径孔侧壁设有内螺纹面,每个内管体93的外壁设置有外螺纹面,内管体93通过螺纹契合方式安装于外管体92的内径孔内。减重件51的侧壁设置有接插管91,接插管91内径孔的侧壁设置有内螺纹面,接插管91的内螺纹面与外管体92的内螺纹面连通设置。

37.参照图6和图7所示,一个内管体93对应一个外管体92为一组形成两组,每组对应相邻中一个减重件51的接插管91。两个内管体93均连接于驱动件94,通过驱动件94带动内管体93转动,当外管体92不动的情况下,内管体93沿外管体92中心轴的方向移动,使得内管体93沿内管体93移动,当内管体93的一半移动至接插管91内停止移动,通过内管体93将接插管91与外管体92进行固定。

38.参照图6和图7所示,驱动件94包括板体941、盖板942、两个第一杆件943和六个第二杆件944。盖板942为半圆弧形结构,板体941为圆形板体941,板体941的周向侧面固定于盖板942设有内弧形的一侧且位于盖板942的中端。两个外管体92通过轴承对称安装于板体941的两侧,两个第一杆件943为圆柱型杆件且分别位于板体941的两侧,每个第一杆件943安装于板体941的中心处且沿内管体93的中心轴方向设置。

39.参照图6和图7所示,每个第一杆件943安装有三个第二杆件944,三个第二杆件944的一端围绕第一杆件943的中心轴等距离设置。第二杆件944的另一端向内管体93延伸。每个内管体93沿中心轴的方向设置有导轨945,导轨945的长度根据内管体93的长度设置,第二杆件944为矩形结构,第二杆件944靠近内管体93的一侧插入到导轨945内,可沿着导轨945移动。

40.参照图7和图8所示,每个接插管91靠近外管体92的侧面设置有槽轨98和卡扣95,卡扣95的上端设置有斜面951。槽轨98内设置有弹簧件96,弹簧件96连接于卡扣95,外管体92靠近接插管91的一侧设有用于卡扣95嵌入的卡槽97。当外管体92未放置时,卡扣95的一

半位于槽轨98内,卡扣95的另一半位于槽轨98的外侧。盖板942的两端设有延伸出外管体92的放置端,放置端位于接插管91的轴向外侧,卡槽97、卡扣95和卡槽97设置有两组且对称设置于横向水平面的两侧。

41.参照图9和图10所示,当外管体92从上至下放置于相邻的接插管91之间时,由于斜面951的设置,卡扣95先被外管体92的侧面完全挤压进槽轨98内。当盖板942两侧放置端贴合于接插管91的上端时,卡槽97刚好对准卡扣95的位置,弹簧件96复位并将卡扣95推出且嵌入到卡槽97内,从而对外管体92进行限位固定;驱动盖板942沿着接插管91的外壁转动,由于卡扣95的限制,使得外管体92不动,盖板942带动第一杆件943和第二杆件944转动,第二杆件944带动内管体93转动,两个内管体93转动的同时向对应的接插管91方向移动;当第二杆件944从导轨945的一端移动到另一端被抵住后,那么内管体93有部分已经在接插管91内,停止转动。

42.本具体实施方式的实施例均为本技术的较佳实施例,并非依此限制本技术的保护范围,故:凡依本技术的结构、形状、原理所做的等效变化,均应涵盖于本技术的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。