1.本实用新型属于车辆技术领域,更具体地说,是涉及一种汽车尾翼总成及汽车。

背景技术:

2.汽车尾翼多见于运动型轿车和跑车上,其主要作用是提升车辆的美观性能,减少车辆尾部的升力,提高车辆高速行驶时的稳定性能。尤其对大功率的车辆来说,在高速过弯或通过复杂路段时,尾翼可以起到一定的平衡作用。

3.现有技术中,尾翼一般包括内板和外板,内板与外板一般通过螺接或焊接的方式进行固定,且固定后的内板与外板之间围成空腔;由于具有空腔,导致在汽车行驶过程中外板易产生振动及异响,造成尾翼的稳定性能差。

技术实现要素:

4.本实用新型的目的在于提供一种汽车尾翼总成及汽车,旨在解决现有技术中存在的尾翼外板易产生振动及异响的技术问题。

5.为实现上述目的,本实用新型采用的技术方案是:提供一种汽车尾翼总成,包括:

6.外板;

7.内板,外周边沿与所述外板的外周边沿固定连接,且所述内板与所述外板之间形成密闭空腔;以及

8.加强支架,设置在所述密闭空腔内,且与所述内板固定连接;所述加强支架上设有向所述外板凸出的减震部,所述减震部与所述外板抵接。

9.在一种可能的实现方式中,所述加强支架包括:

10.主体板,设置有所述减震部;所述主体板与所述外板之间存在间距;以及

11.多个连接支脚,每个所述连接支脚的一端与均所述主体板的边沿连接,另一端均固定在所述内板上。

12.一些实施例中,所述主体板沿所述内板的长度方向延伸设置;

13.所述连接支脚设有两组,分别设置在所述主体板的延伸方向的两侧边沿;每组所述连接支脚沿所述主体板的延伸方向间隔设置有多个,且两组所述连接支脚在所述主体板的延伸方向上交错设置。

14.在一种可能的实现方式中,所述减震部于所述加强支架上分布有多个,且每个所述减震胶条均沿所述内板的长度方向延伸设置。

15.一些实施例中,所述加强支架上开设有嵌装槽,所述减震部嵌设在所述嵌装槽内。

16.一些实施例中,所述减震部为长条形的减震胶条。

17.在一种可能的实现方式中,所述内板包括:

18.主体部,固定设置所述加强支架;以及

19.环形凸起部,成型于所述主体部的外周边沿,且向所述外板凸出;所述环形凸起部与所述外板的四周边沿焊接固定。

20.在一种可能的实现方式中,在车身上下方向上,所述主体部具有向上凸出的多个上凸部和向下凹陷的多个下凹部。

21.一些实施例中,所述环形凸起部背离所述外板的侧面上环设有密封胶条。

22.本实用新型提供的汽车尾翼总成的有益效果在于:与现有技术相比,本实用新型汽车尾翼总成,在外板与内板围成的密闭空腔中增设加强支架,以增加该汽车尾翼总成的整体强度;加强支架的减震部与外板抵接,支撑外板,以避免外板产生振动及异响,从而提升该汽车尾翼总成的稳定性能。

23.本实用新型还提供了一种汽车,包括上述的汽车尾翼总成。

24.本实用新型提供的汽车,由于采用了上述的汽车尾翼总成,可增加尾翼外板的强度,提升尾翼总成的稳定性能,从而减少车辆尾部的升力,提高车辆高速行驶时的稳定性能。

附图说明

25.为了更清楚地说明本实用新型实施例中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本实用新型的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

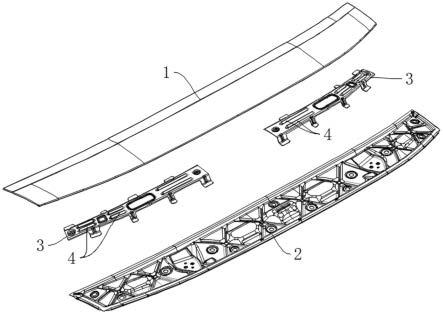

26.图1为本实用新型实施例提供的汽车尾翼总成的爆炸结构示意图;

27.图2为本实用新型实施例提供的汽车尾翼总成的加强支架的结构示意图;

28.图3为本实用新型实施例提供的汽车尾翼总成的加强支架与内板的连接关系示意图一;

29.图4为本实用新型实施例提供的汽车尾翼总成的加强支架与内板的连接关系示意图二;

30.图5为本实用新型实施例提供的汽车尾翼总成的内板的结构示意图;

31.图6为本实用新型实施例提供的汽车尾翼总成的剖面结构示意图。

32.图中:1、外板;2、内板;21、主体部;211、上凸部;212、下凹部;22、环形凸起部;23、密封胶条;3、加强支架;31、主体板;311、嵌装槽;32、连接支脚;4、减震部;5、密闭空腔。

具体实施方式

33.为了使本实用新型所要解决的技术问题、技术方案及有益效果更加清楚明白,以下结合附图及实施例,对本实用新型进行进一步详细说明。应当理解,此处所描述的具体实施例仅仅用以解释本实用新型,并不用于限定本实用新型。

34.需要说明的是,在本实施例中需要指出的是术语“前”、“后”、“上”、“下”等指示的方位或位置关系为基于车辆自身的方位而言,其中,车辆头部代表“前”,车辆尾部代表“后”,车辆顶部代表“上”、车辆底部代表“下”。

35.另外,本实用新型的实施例中所限定的车身前后方向,是指汽车行驶过程中前进方向的前后方向,所限定的车身左右方向是指汽车行驶过程中前进方向的左右方向,所限定的车身上下方向是指汽车行驶过程中前进方向的上下方向。

36.请参阅图1、图3、图4及图6,现对本实用新型提供的汽车尾翼总成进行说明。所述

汽车尾翼总成,包括外板1、内板2和加强支架3。内板2位于外板1的内侧;内板2的外周边沿与外板1的外周边沿固定连接,且内板2与外板1之间形成密闭空腔5;加强支架3设置在密闭空腔5内,且与内板2固定连接;加强支架3上设有向外板1凸出的减震部4,减震部4与外板1抵接。

37.需要说明的是,本实施例中所述的外板1/内板2的内侧指的是外板1/内板2朝向汽车车身内部的一侧,外板1/内板2的外侧指的是外板1/内板2朝向汽车车身外部的一侧。具体地,外板1的内侧面的外周边沿与内板2的外侧面的外周边沿搭接且焊接固定,且焊接后,外板1与内板2之间形成有密闭空腔5。

38.本实用新型提供的汽车尾翼总成,与现有技术相比,在外板1与内板2围成的密闭空腔5中增设加强支架3,一方面,能够增加该汽车尾翼总成的整体强度;另一方面,加强支架3上的减震部4与外板1抵接,减震部4用于支撑外板1,减震部4具有吸收振动能量的作用,以避免外板1产生振动及异响,从而提升该汽车尾翼总成的稳定性能。

39.在一些实施例中,减震部4于加强支架3上间隔分布有多个,且每个减震部4均沿内板2的长度方向延伸设置。

40.需要说明的是,现有技术中,汽车尾翼一般为长条形的结构,其沿汽车车身的左右方向延伸设置,尾翼的长度方向也就是车身左右方向。因此,本实施例中所限定的内板2的长度方向指的车身左右方向。

41.设置多个沿内板2的长度方向延伸设置的减震部4,可以增加与外板1的接触面积,以提升加强支架3的支撑平稳性,并且使外板1受力均匀。

42.优选地,为了便于安装减震部4,在上述实施方式的基础上,加强支架3上开设有嵌装槽311,减震部4嵌设在嵌装槽311内。具体地,每个减震部4对应嵌设在一个嵌装槽311内。

43.优选地,上述减震部4可以采用如图2所示结构,参加图2,减震部4为长条形的减震胶条。

44.具体地,在装配时,先令加强支架3固定在内板2上,然后在内板2的表面增涂减震膨胀胶,再将外板1扣合在内板2上,并且二者焊接固定。减震膨胀胶固化后形成减震胶条,以支撑外板1。

45.减震膨胀胶以橡胶为基材,不含溶剂,是一种反应型金属粘接材料,固化后胶体具有高柔韧性。减震膨胀胶具有很好的油面钢板附着性,不需预固化,在生产线上具有优异的抗流挂抗冲洗特性。设置嵌装槽311可限定减震部4的位置,以便于实施涂胶操作。

46.在一些实施例中,上述加强支架3可以采用如图2所示结构,参加图2,加强支架3包括主体板31和多个连接支脚32。主体板31为板状结构,主体板31的表面设有嵌装槽311,嵌装槽311内设置有减震部4;主体板31与外板1之间存在间距,具体地,主体板31与外板1之间的距离大于3mm,这样可避免在按压外板1时,外板1与主体板31碰撞而产生异响。

47.多个连接支脚32间隔设置,且每个连接支脚32的一端与均主体板31的边沿连接,另一端均固定在内板2上。具体地,连接支脚32与主体板31一体成型,并且连接支脚32倾斜设置,即连接支脚32的上端与主体板31一体连接,下端向主体板31的外围倾斜向下延伸设置。

48.加强支架3采用主体板31和多个连接支脚32的组成方式,结构简单,易于制作成型,且能为该汽车尾翼总成增加强度。

49.优选地,为了使加强支架3具备稳定的力学性能,在上述实施方式的基础上,主体板31沿内板2的长度方向延伸设置;连接支脚32设有两组,分别设置在主体板31的延伸方向的两侧边沿;每组连接支脚32沿主体板31的延伸方向间隔设置有多个,且两组连接支脚32在主体板31的延伸方向上交错设置,如图2所示。

50.主体板31沿内板2的长度方向(即车身左右方向)延伸设置,且两组连接支脚32分别设置在主体板31的延伸方向的两侧边沿,也就是说,两组连接支脚32是沿车身前后方向间隔设置的,这样可以增大加强支架3的整体布置面积,并且符合内板2的受力需求。

51.另外,两组连接支脚32在主体板31的延伸方向(即车身左右方向)上交错设置,也就是说,在车身前后方向上,前一排的其中一个连接支脚32位于后一排的相邻两个连接支脚32之间,如图2所示,这样设置可提升主体板31的稳定性能。

52.由于在车身左右方向上,汽车尾翼总成由车身一侧延伸至另一侧,其长度较长,而为了简化加强支架3的结构,减小其长度,并且使加强支架3合理分布,加强支架3优选地设置两组,且沿车身左右方向间隔分布,或是沿车身前后方向对称分布。

53.在一些实施例中,上述内板2可采用如图3、图4及图5所示结构,参加图3、图4及图5,内板2包括主体部21和环形凸起部22。主体部21固定设置加强支架3,环形凸起部22成型于主体部21的外周边沿,且向外板1凸出;环形凸起部22与外板1的四周边沿焊接固定。

54.由于外板1面向车身外部,是能够观测的,为了保证外板1的美观性能,外板1优选为弧形板。而内板2被外板1遮挡,不影响该尾翼总成的整体美观性能。令环形凸起部22向外板1凸出,即保证内板2能够与外板1焊接固定,又能形成密闭空腔5。

55.在一些实施例中,主体部21为非平板状或弧形板状结构,在车身上下方向上,主体部21上具有多个向下凹陷的下凹部212和多个向上凸出的上凸部211;下凹部212和上凸部211呈连续分布,这样可提升内板2的自身强度。

56.需要说明的是,上述的下凹部212和上凸部211均是相对于车身上下方向而言的,以主体部21的其中一个基准面(该基准面垂直于车身上下方向)为准,相对于基准面向车辆上部凸出的限定为上凸部211,相对于基准面向车辆下部凸出的限定为下凹部212。

57.在一些实施例中,环形凸起部22背离外板1的侧面上环设有密封胶条23,如图6所示。密封胶条23对接环形凸起部22与外板1的焊接部位,起到进一步密封密闭空腔5的作用。

58.基于同一发明构思,本技术实施例还提供一种汽车,包括上述的汽车尾翼总成。

59.本实用新型提供的汽车,由于采用了上述的汽车尾翼总成,可增加尾翼外板1的强度,提升尾翼总成的稳定性能,从而减少车辆尾部的升力,提高车辆高速行驶时的稳定性能。

60.以上所述仅为本实用新型的较佳实施例而已,并不用以限制本实用新型,凡在本实用新型的精神和原则之内所作的任何修改、等同替换和改进等,均应包含在本实用新型的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。