1.本实用新型涉及石墨烯制膜技术领域,尤其涉及一种石墨烯超材料薄膜的镀膜设备。

背景技术:

2.石墨烯(graphene)是一种从石墨材料中剥离出来,由单层碳原子构成的六角形蜂巢晶格的平面二维碳材料,是目前世界上最轻、最薄、硬度最高、韧性最强的新型纳米材料之一。

3.自被发现开始,人们对石墨烯的关注和研究从未停止,涉及物理学,化学,生物,医学,工程与技术学等多个领域,且随着研究的深入,基于石墨烯的功能器件相继诞生,具有广泛的应用前景。不过,因单层结构的石墨烯的光吸收率仅为2.3%,无法进行有效的光学调制,从而限制了其在光子和光电器件上的应用。后来,人们发现石墨烯的超薄和单层的特性是构建超材料的理想材料,且由于超材料有着优良的光电特性,因此由单层石墨烯构建的石墨烯超材料结构能够有效的增强光学调制能力,进而提高光电器件的性能。

4.传统的石墨烯制备方法(比如机械剥离方法和化学气相沉积方法)因无法精确控制以及设备复杂昂贵而使得制备和加工多层石墨烯超材料仍是一个世界性的难题和挑战。虽然,近些年,多层石墨烯超材料在化学气相沉积(cvd)和原子层沉积(ald)和石墨烯转移技术的协助下被合成出来,但由于超材料质量对沉积条件比较敏感,复杂的石墨烯转移过程会导致超材料结构在多层情况下变得不稳定,因此多层石墨烯的结构一直保持在6层以下,这限制了光学调制的提升及其进一步功能化器件的实现。此外,复杂的沉积工艺和单层转移过程也不适用于实际实验和未来的产业应用。

5.目前,已经开发有一种利用自组装原理、低成本、无需转移的湿法化学方法。通过该方法可以生成由交替单层氧化石墨烯(go)/石墨烯和介电层组成的稳定多层石墨烯超材料结构,且可以在任意表面、形状和大小的不同基底上镀上石墨烯超材料。然而,该方法的缺点在于,全部由人工手动完成,很大程度上受到操作人员的经验和手法的影响,从而质量参差不齐,而且该方法是简单的重复,相当耗时,如100层的石墨烯超材料薄膜的镀膜需要超过12个小时的时间。

6.因此,亟需开发一款可以自动镀膜的设备来代替人工手动操作,并提高石墨烯超材料薄膜的生产一致性,以实现更好的品控。

7.以上信息作为背景信息给出只是为了辅助理解本公开,并没有确定或者承认任意上述内容是否可用作相对于本公开的现有技术。

技术实现要素:

8.本实用新型提供一种石墨烯超材料薄膜的镀膜设备,以解决现有技术的不足。

9.为实现上述目的,本实用新型提供以下的技术方案:

10.一种石墨烯超材料薄膜的镀膜设备,包括机架1、料篮2、横移机构3、升降机构4、镀

液机构5和清洁机构6;其中,

11.所述料篮2设置在所述升降机构4上,用于装载需要镀膜的物料;

12.所述升降机构4设置在所述横移机构3上,用于带动所述料篮2进行纵向移动,以将所述料篮2浸入所述镀液机构5中或者将所述料篮2从所述镀液机构5中提出或者将所述料篮2放入所述清洁机构6中或者从所述清洁机构6中提出;

13.所述横移机构3设置在所述机架1上,用于带动所述升降机构4进行横向移动,以将所述料篮2移动至所述镀液机构5或所述清洁机构6的上方;

14.所述镀液机构5设置在所述机架1上,用于盛装镀液,并利用所述镀液对需要镀膜的物料进行镀膜;

15.所述清洁机构6设置在所述机架1上,用于对镀膜后的物料进行清洁。

16.进一步地,所述石墨烯超材料薄膜的镀膜设备中,所述升降机构4包括升降导轨41、升降滑座42和升降驱动动力源44;

17.所述升降导轨41设置在所述横移机构3上;

18.所述升降滑座42滑动连接于所述升降导轨41上,并由所述升降驱动动力源44驱动升降。

19.进一步地,所述石墨烯超材料薄膜的镀膜设备中,所述升降滑座42上设置有料篮升降挂台43;

20.所述料篮升降挂台43用于固定所述料篮2。

21.进一步地,所述石墨烯超材料薄膜的镀膜设备中,所述横移机构3包括横移导轨31、横移滑座32和横移驱动动力源33;

22.所述横移导轨31设置在所述机架1上;

23.所述横移滑座32滑动连接于所述横移导轨31上,且与所述升降导轨41固定连接,并由所述横移驱动动力源33驱动横移。

24.进一步地,所述石墨烯超材料薄膜的镀膜设备中,所述镀液机构5包括第一镀液机构51和第二镀液机构52;

25.所述第一镀液机构51和所述第二镀液机构52沿着所述横移机构3的移动方向依次布设;

26.所述第一镀液机构51包括第一镀液槽511和第一超声波震板512;

27.所述第一镀液槽511设置在所述机架1上;

28.所述第一超声波震板512位于所述第一镀液槽511内,且设置在所述第一镀液槽511的内侧壁上;

29.所述第二镀液机构52包括第二镀液槽521和第二超声波震板522;

30.所述第二镀液槽521设置在所述机架1上;

31.所述第二超声波震板522位于所述第二镀液槽521内,且设置在所述第二镀液槽521的内侧壁上。

32.进一步地,所述石墨烯超材料薄膜的镀膜设备中,所述第一镀液槽511的槽底设置有第一镀液排水阀513;

33.所述第二镀液槽521的槽底设置有第二镀液排水阀523。

34.进一步地,所述石墨烯超材料薄膜的镀膜设备中,所述清洁机构6包括第一清洁机

构61和第二清洁机构62;

35.所述第一镀液机构51、第一清洁机构61、第二镀液机构52和第二清洁机构62沿着所述横移机构3的移动方向依次布设;

36.所述第一清洁机构61包括第一清洁槽611、两个第一清洁板612和第一电控自动阀613;

37.所述第一清洁槽611设置在所述机架1上;

38.两个所述第一清洁板612均位于所述第一清洁槽611内,且对称设置在所述第一清洁槽611的内侧壁上;

39.所述第一清洁板612上开设有第一喷淋孔614和设置有第一风刀615,所述第一喷淋孔614内设置有第一喷淋管616,所述第一电控自动阀613设置在所述第一喷淋管616上;

40.所述第二清洁机构62包括第二清洁槽621、两个第二清洁板622和第二电控自动阀623;

41.所述第二清洁槽621设置在所述机架1上;

42.两个所述第二清洁板622均位于所述第二清洁槽621内,且对称设置在所述第二清洁槽621的内侧壁上;

43.所述第二清洁板622上开设有第二喷淋孔624和设置有第二风刀625,所述第二喷淋孔624内设置有第二喷淋管626,所述第二电控自动阀623设置在所述第二喷淋管626上。

44.进一步地,所述石墨烯超材料薄膜的镀膜设备中,所述第一清洁槽611的槽底设置有第一清洁排水阀617;

45.所述第二清洁槽621的槽底设置有第二清洁排水阀627。

46.进一步地,所述石墨烯超材料薄膜的镀膜设备,还包括电控箱7;

47.所述电控箱7设置在所述机架1上;

48.所述横移机构3、升降机构4、镀液机构5和清洁机构6均与所述电控箱7连接,并受所述电控箱7控制。

49.进一步地,所述石墨烯超材料薄膜的镀膜设备,还包括人机界面显示装置8;

50.所述人机界面显示装置8设置在所述机架1上,且与所述电控箱7连接。

51.与现有技术相比,本实用新型实施例具有以下有益效果:

52.本实用新型实施例提供的一种石墨烯超材料薄膜的镀膜设备,通过提供机架、料篮、横移机构、升降机构、镀液机构和清洁机构,并控制机构间相互协同作业,可实现石墨烯超材料薄膜的镀膜自动化,不仅提高了生产效率,而且还提高了石墨烯超材料薄膜的生产一致性,从而提高了品控效果。

附图说明

53.为了更清楚地说明本实用新型实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本实用新型的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动性的前提下,还可以根据这些附图获得其它的附图。

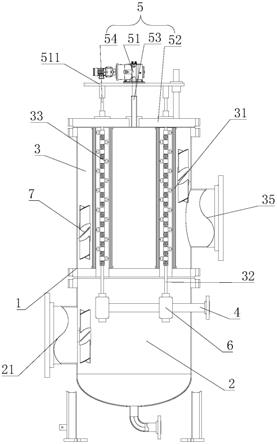

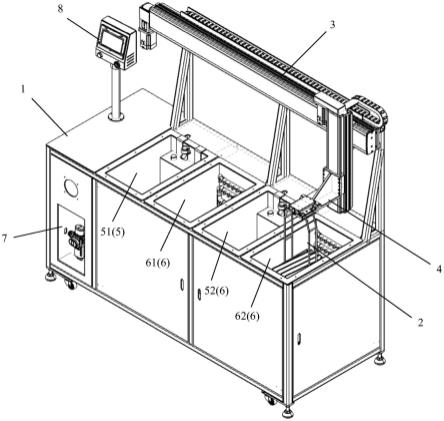

54.图1是本实用新型实施例提供的一种石墨烯超材料薄膜的镀膜设备的立体结构示意图;

55.图2是本实用新型实施例提供的一种石墨烯超材料薄膜的镀膜设备的结构正视图;

56.图3是本实用新型实施例提供的一种石墨烯超材料薄膜的镀膜设备的结构右视图;

57.图4是本实用新型实施例提供的一种石墨烯超材料薄膜的镀膜设备的结构俯视图;

58.图5是本实用新型实施例提供的升降机构的立体结构示意图;

59.图6是本实用新型实施例提供的横移机构的立体结构示意图;

60.图7是本实用新型实施例提供的挂篮的立体结构示意图;

61.图8是本实用新型实施例提供的第一镀液机构的立体结构示意图;

62.图9是本实用新型实施例提供的第二镀液机构的立体结构示意图;

63.图10是本实用新型实施例提供的第一清洁机构的立体结构示意图;

64.图11是本实用新型实施例提供的第二清洁机构的立体结构示意图;

65.图12是本实用新型实施例提供的第一清洁板的立体结构示意图;

66.图13是本实用新型实施例提供的第二清洁板的立体结构示意图。

67.附图标记:

68.机架1,料篮2,横移机构3,升降机构4,镀液机构5,清洁机构6,电控箱7,人机界面显示装置8;

69.横移导轨31,横移滑座32,横移驱动动力源33;

70.升降导轨41,升降滑座42,料篮升降挂台43,升降驱动动力源44;

71.第一镀液机构51,第二镀液机构52;

72.第一镀液槽511,第一超声波震板512,第一镀液排水阀513;

73.第二镀液槽521,第二超声波震板522,第二镀液排水阀523;

74.第一清洁机构61,第二清洁机构62;

75.第一清洁槽611,第一清洁板612,第一电控自动阀613,第一喷淋孔614,第一风刀615,第一喷淋管616,第一清洁排水阀617;

76.第二清洁槽621,第二清洁板622,第二电控自动阀623,第二喷淋孔624,第二风刀625,第二喷淋管626,第二清洁排水阀627。

具体实施方式

77.为使得本实用新型的目的、特征、优点能够更加的明显和易懂,下面将结合本实用新型实施例中的附图,对本实用新型实施例中的技术方案进行清楚、完整地描述,显然,下面所描述的实施例仅仅是本实用新型一部分实施例,而非全部的实施例。基于本实用新型中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其它实施例,都属于本实用新型保护的范围。

78.在本实用新型的描述中,需要理解的是,当一个组件被认为是“连接”另一个组件,它可以是直接连接到另一个组件或者可能同时存在居中设置的组件。当一个组件被认为是“设置在”另一个组件,它可以是直接设置在另一个组件上或者可能同时存在居中设置的组件。

79.此外,术语“长”“短”“内”“外”等指示方位或位置关系为基于附图所展示的方位或者位置关系,仅是为了便于描述本实用新型,而不是指示或暗示所指的装置或原件必须具有此特定的方位、以特定的方位构造进行操作,以此不能理解为本实用新型的限制。

80.下面结合附图并通过具体实施方式来进一步说明本实用新型的技术方案。

81.实施例一

82.有鉴于上述现有的石墨烯超材料薄膜制备技术存在的缺陷,本技术人基于从事此领域设计制造多年丰富的实务经验及专业知识,并配合学理的运用,积极加以研究创新,以希望创设能够解决现有技术中缺陷的技术,即开发出一款可以自动镀膜的设备。经过不断的研究、设计,并经过反复试作样品及改进后,终于创设出确具实用价值的本实用新型。

83.请参考附图1-4,本实用新型实施例提供一种石墨烯超材料薄膜的镀膜设备,包括机架1、料篮2、横移机构3、升降机构4、镀液机构5和清洁机构6;其中,

84.所述料篮2设置在所述升降机构4上,用于装载需要镀膜的物料;

85.所述升降机构4设置在所述横移机构3上,用于带动所述料篮2进行纵向移动,以将所述料篮2浸入所述镀液机构5中或者将所述料篮2从所述镀液机构5中提出或者将所述料篮2放入所述清洁机构6中或者从所述清洁机构6中提出;

86.所述横移机构3设置在所述机架1上,用于带动所述升降机构4进行横向移动,以将所述料篮2移动至所述镀液机构5或所述清洁机构6的上方;

87.所述镀液机构5设置在所述机架1上,用于盛装镀液,并利用所述镀液对需要镀膜的物料进行镀膜;

88.所述清洁机构6设置在所述机架1上,用于对镀膜后的物料进行清洁。

89.需要说明的是,本实施例中需要镀膜的物料一般指基板,基板的材质不限定,可以是任意材质的基板,比如可以是半导体:硅、二氧化硅、玻璃、金刚石、蓝宝石、陶瓷等,也可以是金属:铝、金、银、铜、铁、不锈钢等,还可以是聚合物:pet、pdms、pc、尼龙等,即本实施例提供的镀膜设备可以在任意材质的基板上镀上任意层数的超薄石墨烯超材料薄膜;同时,基板的形状也不限定,可以是任意形状的基板,比如可以是板材,也可以是卷材,即本实施例提供的镀膜设备可以在任意形状的基板上镀上任意层数的超薄石墨烯超材料薄膜。

90.示例性地,所述机架1可以选型为方通 钣金烤漆机架。而对于所述机架1的具体尺寸设计,可根据实际设计需求而定。

91.请参考附图5,在本实施例中,所述升降机构4包括升降导轨41、升降滑座42和升降驱动动力源44;

92.所述升降导轨41设置在所述横移机构3上;

93.所述升降滑座42滑动连接于所述升降导轨41上,并由所述升降驱动动力源44驱动升降。

94.所述升降滑座42上设置有料篮升降挂台43,所述料篮升降挂台43用于固定所述料篮2,所述挂篮2的结构可参考附图7。

95.需要说明的是,所述升降滑座42可在所述升降驱动动力源44的驱动下沿着所述升降导轨41进行纵向移动,以将固定在所述料篮升降挂台43上的料篮2提起或放下,其中,提起可以是指将固定在所述料篮升降挂台43上的料篮2从上料位置提起以准备进行横向移动,或者是指将固定在所述料篮升降挂台43上的料篮2从所述镀液机构5中提出,又或者是

指将固定在所述料篮升降挂台43上的料篮2从所述清洁机构6中提出;而放下则可以是指将固定在所述料篮升降挂台43上的料篮2在镀膜完成后从下料位置的上方放下至下料位置,或者是指将固定在所述料篮升降挂台43上的料篮2浸入所述镀液机构5中,又或者是指将固定在所述料篮升降挂台43上的料篮2放入所述清洁机构6中。

96.另外,所述升降驱动动力源44的具体作用是给所述升降滑座42提供纵向移动的驱动力,对于所述升降驱动动力源44的具体设置类型,鉴于现有技术中已多有实现,也不是本方案设计的重点,在此不做深入的阐述,但示例性地,比如可以是升降驱动电机。

97.请参考附图6,在本实施例中,所述横移机构3包括横移导轨31、横移滑座32和横移驱动动力源33;

98.所述横移导轨31设置在所述机架1上;

99.所述横移滑座32滑动连接于所述横移导轨31上,且与所述升降导轨41固定连接,并由所述横移驱动动力源33驱动横移。

100.需要说明的是,所述横移滑座32可在所述横移驱动动力源33的驱动下沿着所述横移导轨31进行横向移动,以将固定在所述料篮升降挂台43上的料篮2移动至所述镀液机构5的上方或者是移动至所述清洁机构6的上方,以准备进行纵向移动,其中,将固定在所述料篮升降挂台43上的料篮2移动至所述镀液机构5的上方具体是指将固定在所述料篮升降挂台43上的料篮2从上料位置的上方移动至所述镀液机构5的上方,而将固定在所述料篮升降挂台43上的料篮2移动至所述清洁机构6的上方则具体是指从将固定在所述料篮升降挂台43上的料篮2从所述镀液机构5的上方移动至所述清洁机构6的上方。

101.另外,所述横移驱动动力源33的具体作用是给所述横移滑座32提供纵向移动的驱动力,对于所述横移驱动动力源33的具体设置类型,鉴于现有技术中已多有实现,也不是本方案设计的重点,在此不做深入的阐述,但示例性地,比如可以是升降驱动电机。

102.在本实施例中,所述镀液机构5包括第一镀液机构51和第二镀液机构52;

103.请参考附图1和附图4,所述第一镀液机构51和所述第二镀液机构52沿着所述横移机构3的移动方向依次布设;

104.请参考附图8,所述第一镀液机构51包括第一镀液槽511和第一超声波震板512;

105.所述第一镀液槽511设置在所述机架1上;

106.所述第一超声波震板512位于所述第一镀液槽511内,且设置在所述第一镀液槽511的内侧壁上;

107.请参考附图9,所述第二镀液机构52包括第二镀液槽521和第二超声波震板522;

108.所述第二镀液槽521设置在所述机架1上;

109.所述第二超声波震板522位于所述第二镀液槽521内,且设置在所述第二镀液槽521的内侧壁上。

110.需要说明的是,在本实施例中,所述第一镀液机构51和所述第二镀液机构52的结构是相同的,即所述第一镀液槽511和所述第二镀液槽521的结构相同,所述第一超声波震板512和所述第二超声波震板522的结构相同,但不同的是,所述第一镀液槽511和所述第二镀液槽521中盛装的镀液不同,即所述第一镀液槽511中盛装的是其中一种制作石墨烯超材料薄膜所需的镀液,所述第二镀液槽521中盛装的是另一种制作石墨烯超材料薄膜所需的镀液。至于具体盛装哪种镀液取决于需要镀膜的物料的表面电性,示例性地,如果需要镀膜

的物料表面电性为负,则所述第一镀液槽511中盛装的是pdda溶液,所述第二镀液槽521中则盛装的是氧化石墨烯溶液;如果需要镀膜的物料表面电性为正,则所述第一镀液槽511中盛装的是氧化石墨烯溶液,所述第二镀液槽521中则盛装的是pdda溶液。

111.在本实施例中,所述pdda溶液的浓度可以为1%~10%,示例性地,选为2%~5%。

112.所述氧化石墨烯溶液的浓度可以为1mg~10mg/ml,示例性地,优选为2mg~5mg/ml。

113.所述第一超声波震板512和所述第二超声波震板522的频率可以为25khz或者40khz。单个超声波震板的功率可以再500w~5kw,个数可以为1~10个,取决于镀液槽的容量。

114.为了便于镀液的回收,优选地,所述第一镀液槽511的槽底设置有第一镀液排水阀513;

115.所述第二镀液槽521的槽底设置有第二镀液排水阀523。

116.在不使用或者需要更换镀液时,可通过打开所述第一镀液排水阀513和所述第二镀液排水阀523以将镀液排出回收。

117.在本实施例中,所述清洁机构6包括第一清洁机构61和第二清洁机构62;

118.请参考附图1和附图4,所述第一镀液机构51、第一清洁机构61、第二镀液机构52和第二清洁机构62沿着所述横移机构3的移动方向依次布设;

119.请参考附图10,所述第一清洁机构61包括第一清洁槽611、两个第一清洁板612和第一电控自动阀613;

120.所述第一清洁槽611设置在所述机架1上;

121.两个所述第一清洁板612均位于所述第一清洁槽611内,且对称设置在所述第一清洁槽611的内侧壁上;

122.请参考附图12,所述第一清洁板612上开设有第一喷淋孔614和设置有第一风刀615,所述第一喷淋孔614内设置有第一喷淋管616,所述第一电控自动阀613设置在所述第一喷淋管616上;

123.请参考附图11,所述第二清洁机构62包括第二清洁槽621、两个第二清洁板622和第二电控自动阀623;

124.所述第二清洁槽621设置在所述机架1上;

125.两个所述第二清洁板622均位于所述第二清洁槽621内,且对称设置在所述第二清洁槽621的内侧壁上;

126.请参考附图13,所述第二清洁板622上开设有第二喷淋孔624和设置有第二风刀625,所述第二喷淋孔624内设置有第二喷淋管626,所述第二电控自动阀623设置在所述第二喷淋管626上。

127.需要说明的是,在本实施例中,所述第一清洁机构61和所述第二清洁机构62的结构是相同的,即所述第一清洁槽611、第一清洁板612、第一电控自动阀613、第一喷淋孔614、第一风刀615、第一喷淋管616、第一清洁排水阀617依次和所述第二清洁槽621、第二清洁板622、第二电控自动阀623、第二喷淋孔624、第二风刀625、第二喷淋管626、第二清洁排水阀627的结构相同,本实施例设置两个清洁机构的目的是为了对应两个镀液机构,即每个镀液机构后面都需要对应设置一个清洁机构进行对镀膜后物料的清洁。

128.所述第一清洁机构61和所述第二清洁机构62主要是以喷水清洗和风干的方式对镀膜后的物料进行清洁,所述第一电控自动阀613和所述第二电控自动阀623均用于控制喷淋所用的水的注入。

129.在本实施例中,水的喷淋水压可以为0.1~10bar,取决于清洁槽的大小,可以使用水泵进行进一步加压。

130.风干的气压可以为0.5-0.7mpa,取决于清洁槽的大小,可以使用气泵进行进一步加压。

131.为了便于镀液的沉淀回收,优选地,所述第一清洁槽611的槽底设置有第一清洁排水阀617;

132.所述第二清洁槽621的槽底设置有第二清洁排水阀627。

133.当清洁槽内水和镀液混合物达到一定重量或高度时,可通过打开所述第一清洁排水阀617和所述第二清洁排水阀627以将水和镀液混合物排出,再将镀液沉淀回收。

134.请参考附图1和附图4,在本实施例中,所述镀膜设备还包括电控箱7;

135.所述电控箱7设置在所述机架1上;

136.所述横移机构3、升降机构4、镀液机构5和清洁机构6均与所述电控箱7连接,并受所述电控箱7控制。

137.需要说明的是,所述电控箱7的具体作用是保证各机构间相互协同作业,对于所述电控箱7的具体设计结构,鉴于现有技术中已多有实现,也不是本方案设计的重点,在此不做深入的阐述。

138.请参考附图1和附图4,在本实施例中,所述镀膜设备还包括人机界面显示装置8;

139.所述人机界面显示装置8设置在所述机架1上,且与所述电控箱7连接。

140.需要说明的是,所述人机界面显示装置8的具体作用是保证操作人员可通过所人机界面显示装置8对所述镀膜设备进行各项参数设置,对于所述人机界面显示装置8的具体设计结构,鉴于现有技术中已多有实现,也不是本方案设计的重点,在此不做深入的阐述。

141.出于加深对本实施例提供的镀膜设备的技术理解的目的,本实施例接下来对所述镀膜设备的整个镀膜动作流程进行一一介绍:

142.第一步,人工将需要镀膜的物料放入料篮2中,再将料篮2挂到所述升降机构4上;

143.第二步,由所述升降机构4配合所述横移机构3将料篮2从上料位置转移并先放入第一镀液槽511中,以完成第一次镀膜作业;

144.第三步,第一次镀膜完成后,由所述升降机构4配合所述横移机构3将料篮从第一镀液槽511中转移到第一清洁槽611中,然后通过喷淋水清洗镀膜后的物料,清洗完成后缓速提升,提升过程中风干物料上的水份,完成第一次清洗及风干作业;

145.第四步,第一次清洗及风干完成后,由所述升降机构4配合所述横移机构3将料篮2从第一清洁槽611的上方转移并放入第二镀液槽521中,以完成第二次镀膜作业;

146.第五步,第二次镀膜完成后,由所述升降机构4配合所述横移机构3将料篮从第二镀液槽521中转移到第二清洁槽621中,然后通过喷淋水清洗镀膜后的物料,清洗完成后缓速提升,提升过程中风干物料上的水份,完成第二次清洗及风干作业;

147.第六步,由所述升降机构4配合所述横移机构3将料篮从第二镀液槽521的上方转移到下料位置或上料位置,若是转移到上料位置,则是因为需要进行多次循环,以在物料上

镀上多层超薄石墨烯超材料薄膜。

148.尽管本文中较多的使用了机架,料篮,横移机构,升降机构,镀液机构,清洁机构,电控箱,人机界面显示装置等术语,但并不排除使用其它术语的可能性。使用这些术语仅仅是为了更方便地描述和解释本实用新型的本质;把它们解释成任何一种附加的限制都是与本实用新型精神相违背的。

149.本实用新型实施例提供的一种石墨烯超材料薄膜的镀膜设备,通过提供机架、料篮、横移机构、升降机构、镀液机构和清洁机构,并控制机构间相互协同作业,可实现石墨烯超材料薄膜的镀膜自动化,不仅提高了生产效率,而且还提高了石墨烯超材料薄膜的生产一致性,从而提高了品控效果。

150.至此,以说明和描述的目的提供上述实施例的描述。不意指穷举或者限制本公开。特定的实施例的单独元件或者特征通常不受到特定的实施例的限制,但是在适用时,即使没有具体地示出或者描述,其可以互换和用于选定的实施例。在许多方面,相同的元件或者特征也可以改变。这种变化不被认为是偏离本公开,并且所有的这种修改意指为包括在本公开的范围内。

151.提供示例实施例,从而本公开将变得透彻,并且将会完全地将该范围传达至本领域内技术人员。为了透彻理解本公开的实施例,阐明了众多细节,诸如特定零件、装置和方法的示例。显然,对于本领域内技术人员,不需要使用特定的细节,示例实施例可以以许多不同的形式实施,而且两者都不应当解释为限制本公开的范围。在某些示例实施例中,不对公知的工序、公知的装置结构和公知的技术进行详细地描述。

152.在此,仅为了描述特定的示例实施例的目的使用专业词汇,并且不是意指为限制的目的。除非上下文清楚地作出相反的表示,在此使用的单数形式“一个”和“该”可以意指为也包括复数形式。术语“包括”和“具有”是包括在内的意思,并且因此指定存在所声明的特征、整体、步骤、操作、元件和/或组件,但是不排除存在或额外地具有一个或以上的其他特征、整体、步骤、操作、元件、组件和/或其组合。除非明确地指示了执行的次序,在此描述的该方法步骤、处理和操作不解释为一定需要按照所论述和示出的特定的次序执行。还应当理解的是,可以采用附加的或者可选择的步骤。

153.当元件或者层称为是“在

……

上”、“与

……

接合”、“连接到”或者“联接到”另一个元件或层,其可以是直接在另一个元件或者层上、与另一个元件或层接合、连接到或者联接到另一个元件或层,也可以存在介于其间的元件或者层。与此相反,当元件或层称为是“直接在

……

上”、“与

……

直接接合”、“直接连接到”或者“直接联接到”另一个元件或层,则可能不存在介于其间的元件或者层。其他用于描述元件关系的词应当以类似的方式解释(例如,“在

……

之间”和“直接在

……

之间”、“相邻”和“直接相邻”等)。在此使用的术语“和/或”包括该相关联的所罗列的项目的一个或以上的任一和所有的组合。虽然此处可能使用了术语第一、第二、第三等以描述各种的元件、组件、区域、层和/或部分,这些元件、组件、区域、层和/或部分不受到这些术语的限制。这些术语可以只用于将一个元件、组件、区域或部分与另一个元件、组件、区域或部分区分。除非由上下文清楚地表示,在此使用诸如术语“第一”、“第二”及其他数值的术语不意味序列或者次序。因此,在下方论述的第一元件、组件、区域、层或者部分可以采用第二元件、组件、区域、层或者部分的术语而不脱离该示例实施例的教导。

154.空间的相对术语,诸如“内”、“外”、“在下面”、“在

……

的下方”、“下部”、“上方”、“上部”等,在此可出于便于描述的目的使用,以描述如图中所示的一个元件或者特征和另外一个或多个元件或者特征之间的关系。空间的相对术语可以意指包含除该图描绘的取向之外该装置的不同的取向。例如如果翻转该图中的装置,则描述为“在其他元件或者特征的下方”或者“在元件或者特征的下面”的元件将取向为“在其他元件或者特征的上方”。因此,示例术语“在

……

的下方”可以包含朝上和朝下的两种取向。该装置可以以其他方式取向(旋转90度或者其他取向)并且以此处的空间的相对描述解释。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。