1.本发明涉及一种外置式接力点火及起动供油装置,属于航空发动机设计技术领域。

背景技术:

2.热射流点火是加力燃烧室常用的点火方式,其基本原理是在主燃烧内设置1个直射式喷嘴,在加力信号接通时,通过该喷嘴射入定量的燃油,形成一股热射流火舌,火舌穿过涡轮,达到加力燃烧室主稳定器处。此时主稳定器蒸发管内接收到加力起动供油装置供入的燃油,油气由蒸发管向径向、周向散布,稳定器回流区内形成油气混合物,热射流形成的火舌达到稳定器后,引燃回流区内油气,实现加力燃烧室中联焰及传焰,点燃加力燃烧室。但由于热射流点火的火舌需穿过涡轮达到加力燃烧室稳定器处,火焰传播长度较长,因此一般会在传播中间距离,外涵机匣处设置接力点火喷嘴,目的是使得从主燃烧室喷出的火舌延长传播距离,使其达到下游稳定器处,如图1所示。因此,采用蒸发式稳定器的加力燃烧室接通加力时,起动供油装置一般内置于稳定器蒸发管内,以便蒸发管内形成合适的油气混合物,但内置式起动供油装置拆装时会涉及稳定器等部件,带来检修工作量大,不便维修等问题。

技术实现要素:

3.为解决上述技术问题,本发明提供了一种外置式接力点火及起动供油装置,该外置式接力点火及起动供油装置在保证加力燃烧室热射流点火可靠接通加力的前提下,达到了无需单独设置接力点火喷嘴、加力起动供油总管拆装时不涉及稳定器、装配方便、维修性优良的目的。

4.本发明通过以下技术方案得以实现。

5.本发明提供的一种外置式接力点火及起动供油装置,包括呈圆形分布的多个加力起动供油总管,所述加力起动供油总管包括管道和与管道侧壁连接的喷油杆,在喷油杆上设有多个直射式喷油孔,在管道任意一个周向位置设有接力点火喷油孔;所述稳定器包括与管道端部连接的环形稳定器和与喷油杆连接径向稳定器,在径向稳定器内设有蒸发管;所述蒸发管内设有隔板,隔板将蒸发管分为两个蒸发腔室;所述喷油杆与稳定器形成环形结构。

6.所述喷油杆与蒸发管周相对应。

7.所述接力点火喷油孔设有角度α。

8.所述角度α与接力点火喷油孔的周向位置与主燃烧室热射流火舌经过涡轮后形成的角度相对应。

9.所述接力点火喷油孔的角度α、加力起动供油总管与稳定器轴向距离l,综合气流速度、燃油喷射流速确定。

10.所述直射式喷油孔喷油方向与气流方向一致。

11.所述蒸发管呈十字型分布,并在十字型交叉处设有一腔道,隔板水平或垂直设置在十字型交叉处的腔道内,将十字型腔道分为两部分。

12.所述蒸发管的高度h根据起动供油喷嘴与稳定器之间供油距离以及燃油进入蒸发管后产生的溅射距离确定。

13.本发明的有益效果在于:在保证加力燃烧室热射流点火可靠接通加力的前提下,达到了无需单独设置接力点火喷嘴的效果,同时将加力起动供油总管由内置式调整为外置式,使得加力起动供油总管拆装时不涉及稳定器,减少了装配时的工作量,提高了工艺性、维修性。

附图说明

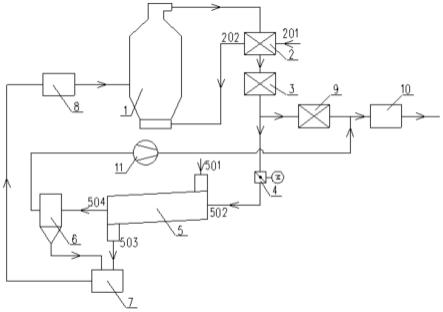

14.图1是加力燃烧室热射流点火原理示意图;

15.图2是本发明的原理示意图;

16.图3是本发明的结构示意图

17.图4是图3中加力起动供油总管的结构示意图;

18.图5是图3中稳定器的结构示意图;

19.图6是图5中a向的剖面图;

20.图中:1-加力起动供油总管,2-稳定器,3-管道,4-喷油杆,5-环形稳定器,6-蒸发管,7-隔板,8-径向稳定器。

具体实施方式

21.下面进一步描述本发明的技术方案,但要求保护的范围并不局限于所述。

22.实施例1

23.如图3~6所示的一种外置式接力点火及起动供油装置,包括呈圆形分布的多个加力起动供油总管1,所述加力起动供油总管1包括管道3和与管道3侧壁连接的喷油杆4,在喷油杆4上设有多个直射式喷油孔,在管道3任意一个周向位置设有接力点火喷油孔;所述稳定器2包括与管道3端部连接的环形稳定器5和与喷油杆4连接径向稳定器8,在径向稳定器8内设有蒸发管6;所述蒸发管6内设有隔板7,隔板7将蒸发管6分为两个蒸发腔室;所述喷油杆4与稳定器2形成环形结构。

24.所述喷油杆4与蒸发管6周相对应。

25.所述接力点火喷油孔设有角度α,使得喷出的燃油能与稳定器2壁面形成有效碰撞,改变燃油分布范围。

26.所述角度α与接力点火喷油孔的周向位置与主燃烧室热射流火舌经过涡轮后形成的角度相对应。

27.所述接力点火喷油孔的角度α、加力起动供油总管1与稳定器2轴向距离l,综合气流速度、燃油喷射流速确定。

28.所述直射式喷油孔喷油方向与气流方向一致。

29.所述蒸发管6呈十字型分布,并在十字型交叉处设有一腔道,隔板7水平或垂直设置在十字型交叉处的腔道内,将十字型腔道分为两部分,如图6所示。

30.所述蒸发管6的高度h根据起动供油喷嘴与稳定器2之间供油距离以及燃油进入蒸

发管后产生的溅射距离确定。

31.本发明将加力起动供油总管与稳定器的位置关系由内置式调整为外置,使喷油杆喷嘴布局与稳定器进气口相对应,同时在加力起动供油总管的管道上开孔,使得管道喷出的燃油与环形稳定器成一定夹角,在气流作用下,燃油轨迹与环形稳定器壁面碰撞后,逆气流向上游分布,达到接力喷嘴的目的,进一步引燃从主燃烧室传递来的热射流火舌,如图2所示。

32.实施例2

33.如上所述,一种外置式接力点火及起动供油装置主要由加力起动供油总管1和稳定器2组成,所述的加力起动供油总管1包括管道3和喷油杆4,稳定器2包括环形稳定器5、蒸发管6、隔板7、径向稳定器8。

34.所述的加力起动供油总管1与稳定器2布局如附图3所示,加力起动供油总管1呈环形分布,喷油杆4上分布有直喷式喷油孔,喷油杆4布局与稳定器2周向对应。

35.所述的加力起动供油总管1的某一周向位置的管道3上有接力点火喷油孔,在发动机即将接通加力时,加力起动供油总管1开始供油,小部分燃油按设计角度α从加力点火喷油孔喷出,燃油喷射至环形稳定器5后,燃油成锥形向上游分布,如附图4所示。

36.所述的接力点火喷油孔周向位置需与主燃烧室加力点火喷嘴成一定角度,即须保证接力点火喷油孔的周向位置与主燃烧室热射流火舌经过涡轮后的角度相对应。

37.所述的接力点火喷油孔直径在1~2mm之间,可保证燃油呈一定液柱形态喷出,即需控制燃油喷出喷孔时的雾化形态,为了使燃油呈液柱形态喷出,因此直径相对较大,如果直径较小燃油提前雾化,无法与环形稳定器进行有效碰撞后再逆流分布燃油,燃油液柱碰撞后既达到了燃油逆流分布,也达到了破碎雾化燃油的目的;其中接力点火喷油孔设计角度α、起动供油总管与稳定器轴向距离l,需综合气流速度、燃油喷射流速进行设计,可通过cfd仿真进行验证。

38.所述的喷油杆4周向分布与稳定器2的蒸发管6相对应,其中喷油杆4上分布有2个直射式喷油孔,喷油孔喷油方向与气流方向一致。

39.具体的,燃油进入稳定器2中的蒸发管6内,蒸发管腔内有隔板7,使得2个喷油孔的燃油分别分布在2个蒸发腔内,优选的,蒸发管6呈十字形分布,燃油在蒸发管6中通过“蒸锅效应”形成油气混合物,油气混合物沿十字形分布的蒸发管6向周向和径向进行分布,如附图6所示。

40.所述的喷油杆4上的直射式喷油孔应开展打靶试验,即保证在一定轴向距离内燃油分布能控制在一定大小的区域内,以保证正常工作时燃油喷射方向满足使用要求。

41.所述的蒸发管6的高度h设计需考虑起加力起动供油总管的喷嘴与稳定器间供油距离以及燃油进入蒸发管后可能产生的溅射,应尽量保持燃油溅射后仍能完全分布在蒸发管内。

42.所述的径向稳定器8与环形稳定器5、蒸发管6组成蒸发式火焰稳定器,通过上述所述的外置式加力起动供油总管向稳定器的蒸发管内供油,实现火焰在周向,径向联焰,引燃加力燃烧室。

43.综上所述,本发明具有以下有益效果:

44.1.借助加力燃烧室点火时,加力燃烧室起动供油总管同时工作这一特点,将接力

点火总管与起动供油总管相结合,达到了无需单独设计接力点火总管的目的;

45.2.将加力起动供油总管与稳定器的位置关系由内置式调整为外置,使喷油杆喷嘴布局与蒸发式稳定器进气口相对应,使得加力起动供油总管拆装时不涉及稳定器,减少了装配时的工作量,提高了工艺性、维修性;

46.3.通过管道开孔角度设计,使得管道喷出的燃油与环形稳定器成一定夹角,在气流作用下,燃油轨迹与环形稳定器壁面碰撞后,逆气流向上游分布,达到接力喷嘴的目的,进一步引燃从主燃烧室传递来的热射流火舌。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。