1.本发明属于焚烧处理技术领域,特别涉及一种深度干化与焚烧耦合的污泥处置系统。

背景技术:

2.污泥焚烧作为目前污泥处置的一种主流处理工艺,可实现污泥的“无害化、减量化和资源化”。

3.常规的污泥处理工艺为污泥脱水 污泥干化 流化床焚烧 余热利用 烟气处理。污泥经常规机械脱水后含水率为80%,随后进入干化系统进行干化,一般采用桨叶或圆盘干化方式将部分污泥干化至30~40%左右,再与含水率80%的污泥混合,最终入炉污泥的含水率为60%左右。桨叶和圆盘干化机均采用饱和蒸汽进行干化,且干化设备易磨损,干化工艺是一个能量净支出的过程,能耗费用在系统运行成本中的比例大于80%,系统整体的投资和能耗成本高,运行情况不稳定。

4.现有的干化系统过于复杂,传热介质为蒸汽,所需设备较多,需要设置专用的水汽冷凝装置等,设备投资成本高;并且,桨叶干化机和圆盘干化机均存在磨损问题,热量传递过程中损失大,蒸汽与湿污泥为间接换热,换热效率低。

5.因此,如何简化系统、提高设备运行的稳定性,降低污泥处置系统的能耗,是本领域技术人员亟待解决的技术问题。

技术实现要素:

6.本发明的目的在于提供一种深度干化与焚烧耦合的污泥处置系统,可有效简化系统,提高设备运行的稳定性,降低污泥处置系统的能耗。

7.为解决上述技术问题,本发明提供一种深度干化与焚烧耦合的污泥处置系统,包括流化床焚烧炉、烟气空气预热器、蒸发器、电动调节阀、回转干燥机、高压板框压滤机、干污泥储存仓、以及污泥输送和给料装置;

8.其中,所述高压板框压滤机用于对污泥深度脱水;

9.所述回转干燥机的进料口与所述高压板框压滤机的出口连通,所述回转干燥机的出料口与所述干污泥储存仓的污泥进料口连通,所述干污泥储存仓的污泥出料口与所述污泥输送和给料装置的进料口连通,所述污泥输送和给料装置的进料口还用于通入常规机械脱水后的湿污泥,所述污泥输送和给料装置的出料口与所述流化床焚烧炉的污泥入口连通,所述流化床焚烧炉的烟气出口与所述烟气空气预热器的烟气入口连通,所述烟气空气预热器的空气入口用于通入外部空气,所述烟气空气预热器的空气出口与所述流化床焚烧炉的布风管连通,所述烟气空气预热器的烟气出口与所述蒸发器的烟气入口连通,所述蒸发器的烟气出口与所述回转干燥机的进气口连通;

10.所述电动调节阀串联于所述流化床焚烧炉与所述回转干燥机之间的烟气管路上。

11.可选的,在上述深度干化与焚烧耦合的污泥处置系统中,所述电动调节阀设置于

所述蒸发器的烟气出口与所述回转干燥机的进气口之间。

12.可选的,在上述深度干化与焚烧耦合的污泥处置系统中,还包括旋风分离器,所述回转干燥机的出气口与所述旋风分离器的入口连通,所述旋风分离器的烟尘出口与所述干污泥储存仓的烟尘进料口连通,所述旋风分离器的烟气出口用于排出烟气。

13.可选的,在上述深度干化与焚烧耦合的污泥处置系统中,还包括烟气净化系统,所述旋风分离器的烟气出口与所述烟气净化系统连通。

14.可选的,在上述深度干化与焚烧耦合的污泥处置系统中,所述旋风分离器的烟气出口与所述烟气净化系统之间设置有风机。

15.可选的,在上述深度干化与焚烧耦合的污泥处置系统中,所述蒸发器的烟气出口设置有三通阀,其中一路与所述回转干燥机的进气口连通,另一路与省煤器的烟气入口连通。

16.可选的,在上述深度干化与焚烧耦合的污泥处置系统中,所述回转干燥机的筒体上设置提升板,所述筒体的轴心处设置搅拌装置。

17.可选的,在上述深度干化与焚烧耦合的污泥处置系统中,所述回转干燥机的进料口高于出料口,所述筒体倾斜设置。

18.可选的,在上述深度干化与焚烧耦合的污泥处置系统中,所述风机用于控制所述回转干燥机的筒体处于微负压状态。

19.可选的,在上述深度干化与焚烧耦合的污泥处置系统中,所述高压板框压滤机用于将污泥深度脱水至含水率60

±

5%,所述回转干燥机用于将污泥干化至含水率30%

±

5%,所述流化床焚烧炉的湿污泥入口用于通入常规机械脱水后含水率80

±

5%的湿污泥。

20.本发明所提供的一种深度干化与焚烧耦合的污泥处置系统,具有以下有益效果:

21.采用锅炉尾部烟气与污泥进行直接换热,具有传热效率和干化效率高,处理效果好等特点;尾部烟气已经经过充分燃烧,烟气中的含氧量低,且烟气温度低,提高了回转干燥机的运行安全性。有效利用尾部余热,提高入炉污泥热值,保证流化床焚烧炉的稳定运行,减少辅助燃料用量,提高运行经济性;干化设备简单且容易操作,无需设置专门的水汽冷凝设备,可降低污泥处置系统的能耗以及设备投资成本。

附图说明

22.为了更清楚地说明本发明实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据提供的附图获得其他的附图。

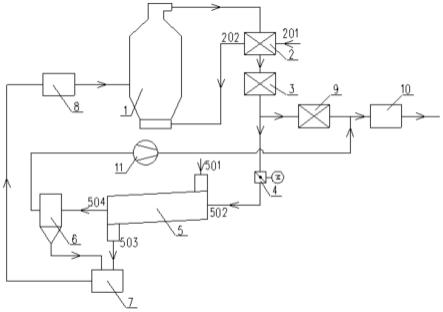

23.图1为本发明具体实施例提供的一种深度干化与焚烧耦合的污泥处置系统的结构示意图。

24.上图中:

25.1-流化床焚烧炉;

26.2-烟气空气预热器;201-空气入口;202-空气出口;

27.3-蒸发器;

28.4-电动调节阀;

29.5-回转干燥机;501-进料口;502-进气口;503-出料口;504-出气口;

30.6-旋风分离器;

31.7-干污泥储存仓;

32.8-污泥输送和给料装置;

33.9-省煤器;

34.10-烟气净化系统;

35.11-风机。

具体实施方式

36.下面详细描述本发明的实施例,所述实施例的示例在附图中示出,其中自始至终相同或类似的标号表示相同或类似的元件或具有相同或类似功能的元件。下面通过参考附图描述的实施例是示例性的,仅用于解释本发明,而不能理解为对本发明的限制。

37.在本发明的描述中,需要理解的是,涉及到方位描述,例如上、下、前、后、左、右等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本发明和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本发明的限制。

38.在本发明的描述中,多个的含义是两个以上,如果有描述到第一、第二只是用于区分技术特征为目的,而不能理解为指示或暗示相对重要性或者隐含指明所指示的技术特征的数量或者隐含指明所指示的技术特征的先后关系。

39.本发明的描述中,除非另有明确的限定,设置、安装、连接等词语应做广义理解,所属技术领域技术人员可以结合技术方案的具体内容合理确定上述词语在本发明中的具体含义。

40.本发明的核心是提供一种深度干化与焚烧耦合的污泥处置系统,可有效简化系统,提高设备运行的稳定性,降低污泥处置系统的能耗。

41.为了使本领域的技术人员更好地理解本发明提供的技术方案,下面将结合附图和具体实施例对本发明作进一步的详细说明。

42.下文所涉及的专业名词具体概念包括:

43.污泥干化:通过渗滤或蒸发等作用,将污泥中大部分水分去除的过程。

44.污泥焚烧:一种污泥处理的工艺,它利用焚烧炉将脱水污泥加温干燥,再用高温氧化污泥中的有机物,使污泥成为少量灰烬。

45.污泥含水率:污泥中所含水分的重量与污泥总重量之比的百分数。

46.流化床焚烧炉:焚烧污泥或其他燃料的主体装置,在炉内铺设一定厚度、一定粒度范围的石英砂,通过底部布风装置鼓入一定压力的空气,将砂粒及燃料吹起翻腾、浮动,使炉内呈悬浮流化状态,实现燃料的干燥、着火及燃烧。

47.烟气空气预热器:利用尾部烟气热量加热燃料燃烧所需空气的设备。

48.蒸发器:利用尾部烟气热量将水变为饱和蒸汽的设备。

49.省煤器:利用尾部烟气热量加热锅炉给水的设备。

50.请参考图1,图1为本发明具体实施例提供的一种深度干化与焚烧耦合的污泥处置系统的结构示意图。

51.本发明提供了一种深度干化与焚烧耦合的污泥处置系统,包括流化床焚烧炉1、烟气空气预热器2、蒸发器3、电动调节阀4、回转干燥机5、高压板框压滤机、干污泥储存仓7、以及污泥输送和给料装置8。

52.其中,高压板框压滤机用于对污泥深度脱水。污泥脱水工艺以机械脱水为主,常规机械压力污泥脱水机只能将污泥脱水至含水率80%左右,采用高压板框压滤机可将污泥深度脱水至60

±

5%左右。

53.需要说明的是,高压板框压滤机出来的污泥直接进入回转干燥机5的进料口501。高压板框压滤机能把80%左右含水率的湿污泥干燥到60%左右的含水率,这种方式比传统的桨叶干化更节能,但是高压板框压滤机出来的污泥是不能自持燃烧的,所以要采用回转干燥机5进一步干化才能自持燃烧。

54.回转干燥机5的进料口501与高压板框压滤机的出口连通,回转干燥机5的出料口503与干污泥储存仓7的污泥进料口连通,干污泥储存仓7的污泥出料口与污泥输送和给料装置8的进料口连通,污泥输送和给料装置8的进料口还用于通入常规机械脱水后的湿污泥,污泥输送和给料装置8的出料口与流化床焚烧炉1的污泥入口连通,流化床焚烧炉1的烟气出口与烟气空气预热器2的烟气入口连通,烟气空气预热器2的空气入口201用于通入外部空气,烟气空气预热器2的空气出口202与流化床焚烧炉1的布风管连通,烟气空气预热器2的烟气出口与蒸发器3的烟气入口连通,蒸发器3的烟气出口与回转干燥机5的进气口502连通。具体地,在回转干燥机5中烟气方向相对于污泥可以是逆流式也可以是顺流式,可根据实际情况进行适应性选择。烟气空气预热器2的空气入口201通入冷空气,冷空气在管道中与烟气换热,冷空气加热至焚烧炉流化风所需温度后,通过烟气空气预热器2的空气出口202进入焚烧炉下部布风管,由布风管分配进入炉膛。

55.需要说明的是,通入污泥输送和给料装置8的进料口的湿污泥是常规机械脱水后含水率为80%左右的污泥,干污泥和湿污泥混合或分别送入流化床焚烧炉1,其主要目的是为了调节流化床焚烧炉1内的燃烧温度,既要保证稳定燃烧,又要保证不能超温,混入湿污泥的主要目的是调节和控制炉温不超温结焦。

56.电动调节阀4串联于流化床焚烧炉1与回转干燥机5之间的烟气管路上。电动调节阀4用于调节进入回转干燥机5中的烟气量,从而控制污泥干化程度。

57.其工作原理为:高压板框压滤机将污泥深度脱水后送至回转干燥机5中进行干化,干污泥进入污泥储存仓,由污泥输送和给料装置8送入流化床焚烧炉1中燃烧,燃烧产生的高温烟气经过烟气空气预热器2和蒸发器3回收一部分热量后,一部分烟气进入回转干燥机5中与高压板框压滤机深度脱水后的污泥进行直接换热,将污泥深度干化,经污泥输送和给料装置8将干污泥与湿污泥混合后送至流化床焚烧炉1进行燃烧,燃烧产生的高温烟气余热回收一部分后继续干化污泥,形成循环。

58.本案提供的一种深度干化与焚烧耦合的污泥处置系统,采用锅炉尾部烟气与污泥进行直接换热,具有传热效率和干化效率高,处理效果好等特点;尾部烟气已经经过充分燃烧,烟气中的含氧量低,且烟气温度低,提高了回转干燥机5的运行安全性。有效利用尾部余热,提高入炉污泥热值,保证流化床焚烧炉1的稳定运行,减少辅助燃料用量,提高运行经济性;干化设备简单且容易操作,无需设置专门的水汽冷凝设备,可降低污泥处置系统的能耗以及设备投资成本。

59.在具体实施例中,电动调节阀4设置于蒸发器3的烟气出口与回转干燥机5的进气口502之间。

60.本案还包括旋风分离器6,用于分离烟气中携带的烟尘。回转干燥机5的出气口504与旋风分离器6的入口连通,旋风分离器6的烟尘出口与干污泥储存仓7的烟尘进料口连通,旋风分离器6的烟气出口用于排出烟气。

61.在上述具体实施例的基础上,本案还包括烟气净化系统10,旋风分离器6的烟气出口与烟气净化系统10连通。

62.为了提高气体流通效果,旋风分离器6的烟气出口与烟气净化系统10之间设置有风机11。

63.此外,系统除了烟气空气预热器2、蒸发器3作为余热回收装置外,还包括省煤器9,蒸发器3的烟气出口设置有三通阀,其中一路与回转干燥机5的进气口502连通,另一路与省煤器9的烟气入口连通,烟气经省煤器9换热后,还可以进入烟气净化系统10。特别的,回转干燥机5排出的烟气经旋风分离器6将烟气中携带的粉尘分离出来,随后与省煤器9出口烟气混合进入烟气净化系统10。

64.回转干燥机5的筒体上设置提升板,筒体的轴心处设置搅拌装置。该设备操作简单可靠,防尘密封性能良好,维修方便。

65.回转干燥机5的进料口501高于出料口503,筒体倾斜设置。

66.具体地,烟气从回转干燥机5的出气口504进入烟气净化系统10进行后续烟气处理,通过调节回转干燥机5后风机11的频率及风门大小来维持回转干燥机5处于微负压状态,可以有效解决臭气和环保达标问题。

67.从工艺参数角度来说,本发明采用的高压板框压滤机用于将污泥深度脱水至含水率60

±

5%,相对于现有技术,桨叶干化机将污泥干化至30~40%左右,本案污泥由常规机械脱水后的含水率80%左右降至60%左右,通过高压脱水,耗能明显降低。同时,回转干燥机5对污泥的含水率/粘度要求不高,可以直接送入。回转干燥机5用于将污泥干化至含水率30%

±

5%,内部污泥与烟气直接接触进行干燥。流化床焚烧炉1的湿污泥入口用于通入常规机械脱水后含水率80

±

5%的湿污泥。

68.通过采用上述各装置可以有效解决低热值污泥无法稳定燃烧问题,有效利用尾部烟气余热将污泥进行深度干化,实现污泥的自持燃烧。

69.在一种具体实施例中,采用高压板框压滤机可将污泥深度脱水至60

±

5%左右。将深度脱水后的污泥送至回转干燥机5中进行干化,可将污泥干化至含水率30%

±

5%左右,干污泥进入污泥储存仓,由污泥输送和给料装置8送入流化床焚烧炉1中燃烧,燃烧产生的高温烟气进入烟气空气预热器2中,将冷空气加热至焚烧炉流化风所需温度,后进入焚烧炉的下部布风管,由布风管分配进入炉膛。经烟气空气预热器2换热后的高温烟气再进入蒸发器3中,将蒸汽器中的水加热至饱和蒸汽,该饱和蒸汽可用于对外供热。从蒸发器3出来的350℃

±

20%左右烟气经过三通阀,一路进入省煤器9中进行换热,对锅炉给水进行加热;另一路经电动调节阀4送至回转干燥机5中。回转干燥机5大体可分为进料口501、进气口502、出料口503和出气口504,为便于污泥的出料,进料口501需高于出料口503,筒体一般设置3

°

~5

°

的倾角。在回转干燥机5筒体上设置提升板,筒体轴心处设置搅拌装置,可以有效防止污泥在回转干燥机5中结块。烟气从进气口进入回转干燥机5内部,对污泥进行直接换热,热

能以对流方式由热烟气传给与其直接接触的湿污泥表面,再由污泥表面传至内部,实现污泥的干化,并将其水分带走,从出气口排出。电动调节阀4可以调节进入回转干燥机5中的烟气量,从而控制污泥干化程度。烟气方向相对于污泥可以是逆流式也可以是顺流式。回转干燥机5干化后的干污泥送入污泥储存仓中,而排出的烟气(150~200℃)经旋风分离器6将烟气中携带的烟尘分离出来,送至污泥储存仓中,随后烟气经风机11进入烟气净化系统10进行最后的处理,处理后烟气经烟囱排出。通过调节风机11的频率及风门大小将回转干燥机5维持在微负压状态,防止臭气的泄漏。

70.综上所述,本发明具有以下有益效果:

71.1)降低污泥入炉含水率,提高污泥热值,实现污泥的自持燃烧。

72.2)该回转干燥机的热源采用余热锅炉尾部烟气,尾部烟气进入回转干燥机进行直接换热,该种方法能量消耗量比用蒸汽式或其他间接加热器低。

73.3)该回转干燥机的操作控制简单、处理能力大、适用性强、换热效率高。

74.4)为避免污泥在回转干燥机中结块,回转干燥机中设置提升板及搅拌装置。

75.5)通过电动调节阀可以调节进入回转干燥机中的烟气量,从而控制污泥干化程度。

76.本说明书中各个实施例采用递进的方式描述,每个实施例重点说明的都是与其他实施例的不同之处,各个实施例之间相同相似部分互相参见即可。

77.本文中应用了具体个例对本发明的原理及实施方式进行了阐述,以上实施例的说明只是用于帮助理解本发明的方法及其核心思想。应当指出,对于本技术领域的普通技术人员来说,在不脱离本发明原理的前提下,还可以对本发明进行若干改进和修饰,这些改进和修饰也落入本发明权利要求的保护范围内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。