1.本发明属于激光微细加工技术领域,具体涉及一种单晶硅微纳双尺度减反射绒面及其制备方法,该制备方法具体为采用激光辅助水射流和飞秒激光工艺相结合的方式进行制备。

背景技术:

2.这里的陈述仅提供与本发明相关的背景技术,而不必然地构成现有技术。

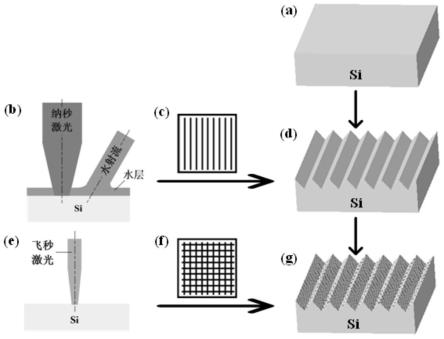

3.单晶硅是应用于硅基太阳能电池和光电探测器的最重要材料之一,在这些应用中,空气-硅界面的高反射会阻碍有效的光收集,并极大地影响性能。而具有微纳双尺度结构的表面可以进行材料表面的光学性能的调控,降低单晶硅表面的反射率。如,当表面结构为大于入射光波长的微米尺度时,入射光会在结构间隙中发生多次反射,使材料吸收大部分入射光,形成陷光效应,如图1所示;当结构的周期为小于入射光波长的纳米级(称为亚波长结构)时,随着粗糙结构层的等效梯度折射率逐渐增大,产生多层渐变介质膜的减反射效果,即有效介质效应,可在较大程度上抑制入射光的反射,如图2所示。

4.制备减反射绒面的方法有湿法化学刻蚀、纳米压印、电子束刻蚀、等离子刻蚀等,但因其制作工艺复杂或使用化学试剂而具有成本高或环境污染等缺点。激光加工技术具有加工结构的任意性和可控性,可实现程序化和大面积加工,并具有环境友好的优势。然而激光刻蚀后,重铸层、热影响区等加工损伤较为严重,通常需要使用化学刻蚀方法去除加工损伤,不仅增加了工艺流程和成本,并且化学试剂的使用导致环境污染。飞秒激光因脉冲作用时间短,材料热影响区小,可实现材料的低热损伤“冷加工”,但飞秒激光对材料的去除效率较低。

技术实现要素:

5.本发明的目的是克服传统激光制绒表面重铸层和热裂纹等加工损伤严重和飞秒激光去除效率低的问题,提供一种单晶硅微纳双尺度减反射绒面及其制备方法,该制备方法将纳秒激光辅助水射流近无损伤加工和飞秒激光扫描相结合,通过将纳秒激光辅助水射流近无损伤加工技术和超短脉冲飞秒激光“冷”加工技术相结合,可有效降低单晶硅激光制绒过程中的重铸层现象和热裂纹引起的亚表面损伤;同时通过调整纳秒激光辅助水射流工艺参数和飞秒激光工艺参数可以对微米尺度框架结构和纳米尺度结构分别进行灵活的修改,可以在一个微纳双尺度混合结构中同时实现几何陷光效应和有效介质效应,减少表面反射。

6.为了实现上述目的,本发明是通过如下的技术方案来实现:

7.第一方面,本发明提供一种单晶硅微纳双尺度减反射绒面的制备方法,包括如下步骤:

8.利用纳秒激光辅助水射流装置沿单晶硅片纵向扫描,水射流沿扫描速度方向,且后置于纳秒激光,在单晶硅片上制备v型槽阵列;

9.利用飞秒激光在不同焦平面位置上,依次沿与v型槽阵列垂直或呈设定角度横向扫描,在v型槽阵列的不同位置处加工出不同尺寸或密度的纳米结构,得到微纳米双尺度减反射绒面。

10.第二方面,本发明提供一种单晶硅微纳双尺度减反射绒面,由所述制备方法制备而成。

11.上述本发明的一种或多种实施例取得的有益效果如下:

12.水射流沿扫描速度方向,后置于纳秒激光,单晶硅材料待加工区域被纳秒激光加热软化后,在塑性模式下被水射流剪切去除,大大减少了重铸层和热裂纹引起的亚表面损伤,在近无损伤状态下对单晶硅表面进行刻蚀,具有加工损伤小、重铸层和热影响区小的优点。

13.当使用飞秒激光在烧蚀阈值附近沿垂直于v型槽阵列方向横向扫描时,飞秒激光照射到v型槽结构表面的激光强度会随着照射位置发生梯度变化,从而在烧蚀阈值附近梯度改变飞秒激光的能量密度,进而在不同位置分别诱导出细波纹周期性结构、粗波纹周期性结构以及纳米颗粒等亚波长结构,进而在一个微纳双尺度混合结构中可以同时实现几何陷光效应和有效介质效应,减少表面反射。

附图说明

14.构成本发明的一部分的说明书附图用来提供对本发明的进一步理解,本发明的示意性实施例及其说明用于解释本发明,并不构成对本发明的不当限定。

15.图1是光线在微米尺度结构中发生多次反射形成陷光效应;

16.图2是光线在纳米级的亚波长结构中产生多层渐变介质膜的有效介质效应;

17.图3是本发明实施例中激光辅助水射流结合飞秒激光制备微纳双尺度减反射绒面的加工流程示意图,其中,(a)为待加工单晶硅片,(b)为激光辅助水射流加工示意图,(c)为激光辅助水射流扫描路径图,(d)为激光辅助水射流制备的v型槽阵列,(e)为飞秒激光加工示意图,(f)为飞秒激光扫描路径(在纳秒激光辅助水射流扫描路径的基础上,以相互垂直为例),(g)为飞秒激光加工后制备的微纳双尺度微结构。

具体实施方式

18.应该指出,以下详细说明都是例示性的,旨在对本发明提供进一步的说明。除非另有指明,本发明使用的所有技术和科学术语具有与本发明所属技术领域的普通技术人员通常理解的相同含义。

19.第一方面,本发明提供一种单晶硅微纳双尺度减反射绒面的制备方法,包括如下步骤:

20.利用纳秒激光辅助水射流装置沿单晶硅片纵向扫描,水射流沿扫描速度方向,且后置于纳秒激光,在单晶硅片上制备v型槽阵列;

21.利用飞秒激光在不同焦平面位置上,依次沿与v型槽阵列垂直或呈设定角度横向扫描,在v型槽阵列的不同位置处加工出不同尺寸或密度的纳米结构,得到微纳米双尺度减反射绒面。

22.在一些实施例中,纳秒激光的脉冲宽度为10~350ns,脉冲重复频率为20~

1000khz,扫描速度为1~5mm/s,水射流压强为5~20mpa。

23.优选的,所述纳秒激光的波长为1064nm。

24.优选的,激光单脉冲能量为0~0.6mj,焦平面高度为-0.6~0.6mm,水射流喷嘴靶距为0.2~1.2mm,水射流偏置距离为0.1~0.8mm,水射流冲击角度为30

°

~60

°

。

25.通过选择不同的工艺参数,可以获得不同尺寸和间距的v型槽阵列。

26.在一些实施例中,飞秒激光的激光单脉冲能量为1~13mj、扫描速度25~300μm/s、脉冲重复频率1~1000hz。

27.优选的,所述飞秒激光的波长为800nm,激光脉宽为35fs。

28.优选的,将飞秒激光的焦平面定于v型槽的中部。

29.研究表明,在烧蚀阈值附近或以下,随着飞秒激光能量密度的增加,可分别在单晶硅表面诱导产生细波纹周期性结构、粗波纹周期性结构和纳米颗粒等亚波长结构。本发明采用飞秒激光烧蚀阈值激光强度附近进行加工,将焦平面位置定于v型槽高度中部,从而获得沿v型槽高度中部向上或向下逐步递减的激光强度。

30.在一些实施例中,所述v型槽的深度为20~40μm,宽度为20~40μm。光线入射到v型槽结构中后,会在v型槽中发生多次反射和吸收,形成陷光效应,达到一定的减反射效果。特别地,纳秒激光辅助水射流技术利用水射流冲击作用去除纳秒激光加热软化单晶硅材料,具有加工损伤小、重铸层和热影响区小的优点。

31.优选的,所述纳米结构为细波纹周期性结构、粗波纹周期性结构或/和纳米颗粒。

32.第二方面,本发明提供一种单晶硅微纳双尺度减反射绒面,由所述制备方法制备而成。

33.采用飞秒激光在v型槽阵列表面横向扫描时,飞秒激光的焦平面高度随着v型槽结构而发生改变。高斯光束的激光强度沿径向r和传播方向z的分布如式(1)~(2)所示。

[0034][0035][0036]

其中,i为激光强度,z为在光束传播方向距离激光束腰处的长度,r为在径向距离光斑中心的长度,p为激光光率,λ为波长。

[0037]

由式(1)可知,激光强度在束腰处(即当z=0,r=0时)的激光光斑中心达到最大值。

[0038]

当r=0时,

[0039][0040]

由式(3)可以看出,在飞秒激光扫描过程中,在激光焦点附近,随着∣z∣值的增大,激光强度i(z)逐渐降低。

[0041]

研究表明,在烧蚀阈值附近或以下,随着飞秒激光能量密度的增加,可分别在单晶硅表面诱导产生细波纹周期性结构、粗波纹周期性结构和纳米颗粒等亚波长结构。本发明

采用飞秒激光烧蚀阈值激光强度附近进行加工,将焦平面位置定于v型槽高度中部,从而获得沿v型槽高度中部向上或向下逐步递减的激光强度。

[0042]

烧蚀阈值利用测量激光烧蚀直径的方法,由烧蚀直径与激光功率的函数关系推导得出,如式(4)所示。

[0043][0044]

其中,d为烧蚀直径,0为激光束腰半径,p为激光功率,p

th

为烧蚀阈值功率。

[0045]

式(4)中0为激光束边沿能量分布下降到1/e2的时候所测量到的光斑直径的大小,是激光的固有属性,烧蚀阈值功率p

th

是材料的固有属性,因此式(4)中烧蚀直径d是lnp的线性函数。通过使用不同的激光功率p进行材料烧蚀,记录不同功率对应烧蚀直径d,采用线性拟合获得d和lnp的对应关系,可推算获得材料的烧蚀阈值功率p

th

和束腰半径0。

[0046]

烧蚀阈值功率p

th

所对应的激光强度i

th

可用式(5)表示。

[0047][0048]

当使用飞秒激光在烧蚀阈值附近沿垂直于v型槽阵列方向横向扫描时,飞秒激光照射到v型槽结构表面的激光强度会随着照射位置发生梯度变化,从而在烧蚀阈值附近梯度改变飞秒激光的能量密度,进而在不同位置分别诱导出细波纹周期性结构、粗波纹周期性结构以及纳米颗粒等亚波长结构,如图3(g)所示。

[0049]

飞秒激光加工过程可以调节的工艺参数包括激光单脉冲能量(0~13mj)、扫描速度(25~300μm/s)、脉冲重复频率(0~1000hz)、扫描次数、扫描间距等,通过调整飞秒激光加工工艺参数和扫描路径,可在v型槽结构表面获得不同尺寸和密度的纳米结构,从而获得微纳米双尺度减反射绒面。

[0050]

下面结合附图和实施例对本发明作进一步说明。

[0051]

实施例1

[0052]

如图3所示,单晶硅微纳双尺度减反射绒面的制备方法,包括如下步骤:1)纳秒激光辅助水射流加工制备微米级v型槽阵列

[0053]

工艺采用波长为1064nm的纳秒激光,激光脉宽为100ns,重复频率为144khz。

[0054]

(1)清洗单晶硅片并将其安装在纳秒激光辅助水射流工作台;

[0055]

(2)调节激光焦平面高度0mm、水射流喷嘴靶距0.4mm、水射流冲击角度42

°

和射流偏置距离0.5mm;

[0056]

(3)设置激光脉宽100ns、脉冲重复频率144khz、激光单脉冲能量0.104mj、扫描速度1mm/s、扫描间距32μm;

[0057]

(4)调节水射流压强8mpa;

[0058]

(5)根据扫描次数和扫描路径编写扫描轨迹文件,运行加工程序进行微米级v型槽阵列的加工,v型槽的深度为30~40μm,宽度为30~40μm。

[0059]

2)在微米级v型槽阵列的基础上利用飞秒激光扫描制备微纳双尺度复合结构

[0060]

工艺采用波长为800nm的飞秒激光,飞秒激光为高斯光束,激光脉宽为35fs,脉冲重复频率可调最大为1khz,扫描速度为300μm/s;

[0061]

(1)清洗单晶硅片并将其安装在工作台;

[0062]

(2)设置激光单脉冲能量0.2mj、脉冲重复频率1khz、扫描速度300μm/s、扫描次数1次、扫描路径,其中扫描路径垂直于v型槽阵列方向;

[0063]

(3)调节激光焦平面高度至v型槽高度中部,运行加工程序进行扫描,即得。

[0064]

实施例2

[0065]

单晶硅微纳双尺度减反射绒面的制备方法,包括如下步骤:1)纳秒激光辅助水射流加工制备微米级v型槽阵列

[0066]

工艺采用波长为1064nm的纳秒激光,激光脉宽为350ns,重复频率为100khz。

[0067]

(1)清洗单晶硅片并将其安装在纳秒激光辅助水射流工作台;

[0068]

(2)调节激光焦平面高度0.3mm、水射流喷嘴靶距0.6mm、水射流冲击角度48

°

和射流偏置距离0.5mm;

[0069]

(3)设置激光脉宽10ns、脉冲重复频率1000khz、激光单脉冲能量0.015mj、扫描速度1mm/s、扫描间距26μm;

[0070]

(4)调节水射流压强6mpa;

[0071]

(5)根据扫描次数和扫描路径编写扫描轨迹文件,运行加工程序进行微米级v型槽阵列的加工,v型槽的深度为20~30μm,宽度为10~20μm。

[0072]

2)在微米级v型槽阵列的基础上利用飞秒激光扫描制备微纳双尺度复合结构

[0073]

工艺采用波长为800nm的飞秒激光,飞秒激光为高斯光束,激光脉宽为35fs,脉冲重复频率可调最大为1khz,扫描速度为100μm/s;

[0074]

(1)清洗单晶硅片并将其安装在工作台;

[0075]

(2)设置激光单脉冲能量0.1mj、脉冲重复频率1khz、扫描速度100μm/s、扫描次数1次、扫描路径,其中扫描路径垂直于v型槽阵列方向;

[0076]

(3)调节激光焦平面高度至v型槽高度中部,运行加工程序进行扫描,即得。

[0077]

实施例3

[0078]

如图3所示,单晶硅微纳双尺度减反射绒面的制备方法,包括如下步骤:1)纳秒激光辅助水射流加工制备微米级v型槽阵列

[0079]

工艺采用波长为1064nm的纳秒激光,激光脉宽为200ns,重复频率为100khz。

[0080]

(1)清洗单晶硅片并将其安装在纳秒激光辅助水射流工作台;

[0081]

(2)调节激光焦平面高度-0.3mm、水射流喷嘴靶距0.3mm、水射流冲击角度45

°

和射流偏置距离0.7mm;

[0082]

(3)设置激光脉宽200ns、脉冲重复频率100khz、激光单脉冲能量0.15mj、扫描速度3mm/s、扫描间距30μm;

[0083]

(4)调节水射流压强8mpa;

[0084]

(5)根据扫描次数和扫描路径编写扫描轨迹文件,运行加工程序进行微米级v型槽阵列的加工,v型槽的深度为20~30μm,宽度为30~40μm。

[0085]

2)在微米级v型槽阵列的基础上利用飞秒激光扫描制备微纳双尺度复合结构

[0086]

工艺采用波长为800nm的飞秒激光,飞秒激光为高斯光束,激光脉宽为35fs,脉冲重复频率可调最大为1khz,扫描速度为200μm/s;

[0087]

(1)清洗单晶硅片并将其安装在工作台;

[0088]

(2)设置激光单脉冲能量0.02mj、脉冲重复频率1khz、扫描速度200μm/s、扫描次数

5次、扫描路径,其中扫描路径垂直于v型槽阵列方向;

[0089]

(3)调节激光焦平面高度至v型槽高度中部,运行加工程序进行扫描,即得。

[0090]

以上所述仅为本发明的优选实施例而已,并不用于限制本发明,对于本领域的技术人员来说,本发明可以有各种更改和变化。凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。