1.本发明属于功能性面料技术领域,特别是指一种单向导湿针织面料及其制备方法。

背景技术:

2.当今时代,人们对服装舒适性的要求越来越高,同时休闲、运动、健身成为一种时尚,人们对面料功能性的要求也越来越高,普通的吸湿快干功能已成为运动场景下的基本功能。但是当人体在大量出汗时,普通的吸湿快干面料正反面亲水性无明显差异,面料吸收的水分来不及蒸发,会黏贴在皮肤表面,极大降低穿着舒适性。因此,织物正面亲水性好于反面亲水性的单向导湿面料,利用正反面的差动毛细效应,使面料在吸水后能快速传递至织物正面,而贴肤面仍能保持透气、干爽,越来越受到人们的青睐。

3.目前已公开的单向导湿面料生产工艺大多需要使用防水剂,采用印花或涂层技术将防水剂局部施加到面料上(cn200610035051);或先对纱线进行防水处理,然后进行交织或亲水拒水纱并线加捻后再进行交织(cn201010225250、cn201210111482、cn201910255832)。印花或涂层技术需要专门的设备,且对面料厚薄也有要求,生产流程也比较复杂,对织物手感也有影响;对纱线进行拒水处理,生产流程复杂,且纱线的防水性能稳定性较差,若为筒纱处理还存在内外差的问题,在后续的染整加工过程中纱线的防水性能也容易被破坏,耐洗性差,生产成本较高。

技术实现要素:

4.为了克服上述现有技术存在的问题,本发明的目的在于提供一种利用材料本身吸湿性能的差异来产生单向导湿的针织面料,其生产流程简单、无需特殊的设备、生产成本低、手感柔软、色彩丰富、单向导湿性能耐水洗性好。

5.为解决上述技术问题,本发明采用以下技术方案予以实现:

6.一种单向导湿针织面料,包括第一面料层(布料正面)和第二面料层(布料反面);

7.所述第一面料层为亲水性纤维材料编织而成;

8.所述第二面料层为亲水性纤维材料和疏水性纤维材料混和编织而成。

9.作为优选地,所述单向导湿针织面料采用底面双层结构织法编织而成,保证面料的第一面料层全部为亲水性纤维材料,而第二面料层是亲水性纤维材料和疏水性纤维材料。具体地,底面双层结构织法可以为双层结构的编织工艺或单面卫衣结构的编织工艺等。

10.作为优选地,所述第二面料层中亲水性纤维材料和疏水性纤维材料按一定比例排列,使疏水性纤维材料的面积占比与亲水性纤维材料的面积占比的比例范围为3:1~15:1。若上述比例小于3:1,第二面料层的吸湿点太多,第二面料层吸湿后也会有一定的润湿,不能保持干爽。若上述比例大于15:1,第二面料层的吸湿点太少而吸水性差,水分传导至第一面料层需要很长时间,穿着舒适性也变差。本发明中,面积占比是指第二面料层中各纤维材料在平面上的投影面积,与各材料的组织点个数和纱线的线密度有关。

11.作为优选地,所述亲水性纤维材料为人棉或者棉。

12.作为优选地,所述疏水性纤维材料为非差异化的涤纶。

13.一种单向导湿针织面料的制备方法,其包括以下工艺步骤:织胚

→

胚布检验

→

染色(缸内不过软)

→

脱水

→

成品定型。对含有氨纶的面料在胚布检验之后还需要进行胚布定型操作。

14.在成品定型过程中需使用特殊的柔软剂,该特殊的柔软剂是指加入的柔软剂既不影响亲水性纤维材料的吸湿性,又不影响疏水性纤维材料的拒水性,同时也能赋予面料柔软的手感。符合条件的柔软剂可以是聚醚改性的硅乳液(如huntsman的ultratex sts-u),用量8-40g/l。

15.本发明的有益效果是:

16.本发明采用底层双层结构织法,例如:双层结构或单面卫衣结构,贴近皮肤的内层(第二面料层)采用吸湿性好的亲水性纤维材料-棉或人棉与吸湿性差的疏水性纤维材料-涤纶交替排列,且涤纶材料的面积占比远多于人棉或棉,外层(第一面料层)全部为吸湿性好的棉或人棉。在染整加工过程中无需增加额外的工序,与普通面料染整流程相同,只需要在定型中采用特定的聚醚改性的硅乳液柔软剂(如huntsman的ultratex sts-u),其不影响人棉/棉的亲水性也不影响涤纶的疏水性,同时能赋予面料柔软的手感,若采用其他亲水性或普通柔软剂,均会降低棉或人棉与涤纶的亲水性差异。由此得到的面料的成品极大地保持了纤维材料本身的吸湿性能差异,得到了正面亲水性明显好于反面亲水性的单向导湿面料。当人体出汗后,由于面料正面的亲水性明显好于反面,产生差动毛细效应,水分被面料反面的人棉/棉吸收后能迅速传递至面料正面,由于反面大部分为吸湿性差的涤纶,因此能保持干爽,极大地提高了面料的穿着舒适性。由于棉、人棉、涤纶均为非常常规的纤维材料,价格不高,且容易染色,因此面料成本低、颜色丰富且牢度优良。

具体实施方式

17.为了对本发明的技术特征、目的和有益效果有更加清楚的理解,现对本发明的技术方案进行以下详细说明,但不能理解为对本发明的可实施范围的限定。

18.实施例1(双层布 不加柔软剂)

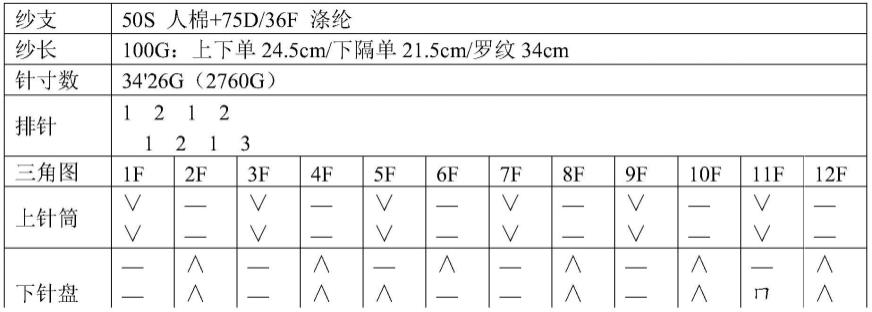

19.本实施例提供了一种单向导湿针织面料,其编织工艺如表1所示,反底做面,面料服用正面全部为吸湿性好的人棉,服用反面为吸湿性好的人棉和吸湿性差的涤纶混合编织,且涤纶与人棉的占比比例为11:1。

20.生产工艺流程如下:织胚—胚布检验—染色(缸内不过软)—脱水—成品定型(不加柔软剂,160℃*1min)—成品检验。

21.成品面料规格:克重150g/m2,幅宽160cm,成分39%涤纶 61%人棉。

22.表1

[0023][0024][0025]

实施例2(小卫衣 不加柔软剂)

[0026]

本实施例提供了一种单向导湿针织面料,其编织工艺如表2所示,面料正面全部为吸湿性好的人棉,反面为吸湿性好的人棉和吸湿性差的涤纶混合编织而成,涤纶与人棉在面料反面的分布比例为3:1。

[0027]

生产工艺流程如下:织胚—胚布检验—胚布定型—染色(缸内不过软)—脱水—成品定型(不加柔软剂,150℃*1min)—成品检验。

[0028]

面料成品规格参数为:克重170g/m2,幅宽160cm,成分16%涤纶 6%氨纶 78%人棉。其中,氨纶最主要的作用是赋予织物优良的弹性,与单导功能关联不大。

[0029]

表2

[0030][0031]

实施例3

[0032]

本实施例提供了一种单向导湿针织面料,其编织工艺如表3所示,反底做面,面料服用正面全部为吸湿性好的人棉,服用反面为吸湿性好的人棉和吸湿性差的涤纶混合编织,且涤纶与人棉的面积占比比例为15:1。

[0033]

生产工艺流程如下:织胚—胚布检验—染色(缸内不过软)—脱水—成品定型(ultratex sts-u:15g/l,160℃*1min)—成品检验。

[0034]

成品面料规格:克重195g/m2,幅宽165cm,成分30%涤纶 70%人棉。

[0035]

表3

[0036]

[0037][0038]

实施例4(双层布 huntsman柔软剂)

[0039]

本实施例织法结构、染整工艺流程以及成品面料规格均与实施例1相同,区别在于成品定型中添加了柔软剂ultratex sts-u:15g/l。

[0040]

实施例5(小卫衣 huntsman柔软剂)

[0041]

本实施例织法结构、染整工艺流程以及成品面料规格均与实施例2相同,区别在于成品定型中添加了柔软剂ultratex sts-u:12g/l。

[0042]

对比例1(双层布 亲水柔软剂)

[0043]

本对比例面料编织工艺及生产流程与实施例1相同,面料成品规格也相同,但是后定型采用的柔软剂为亲水性柔软剂siligen sih liq(昂高),用量20g/l,面料成品中涤纶的亲水性也变好,面料正反面均亲水,正反面的吸水性能差异变小。

[0044]

对比例2(双层布 普通柔软剂)

[0045]

本对比例面料编织方法及生产流程与实施例1相同,面料成品规格也相同,但是后定型采用的柔软剂为低黄变全能软片kl-37(无锡市开来生物科技有限公司),用量20g/l,面料成品中人棉的亲水性变差,面料正反面均不亲水,正反面的吸水性能差异变小。

[0046]

对比例3(其他排纱 huntsman柔软剂)

[0047]

本对比例面料编织工艺如表4所示,面料正反面全部为吸湿性差的涤纶。

[0048]

生产工艺流程如下:织胚—胚布检验—染色(缸内不过软)—脱水—成品定型(ultratex sts-u:15g/l,160℃*1min)—成品检验。

[0049]

成品面料规格:克重150g/m2,幅宽160cm,成分100%涤纶。

[0050]

表4

[0051][0052]

对比例4(其他织法 亲水柔软剂)

[0053]

本对比例面料编织工艺如表5所示,面料正反面全部为吸湿性差的涤纶。

[0054]

生产工艺流程如下:织胚—胚布检验—染色(缸内不过软)—脱水—成品定型(siligen sih liq:15g/l,160℃*1min)—成品检验。

[0055]

成品面料规格:克重250g/m2,幅宽168cm,成分94%涤纶 6%氨纶。

[0056]

表5

[0057][0058][0059]

对比例5

[0060]

本对比例编织工艺如表6所示,反底做面,面料服用正面全部为吸湿性好的人棉,服用反面为吸湿性好的人棉和吸湿性差的涤纶混合编织,且涤纶与人棉的比例为2:1。

[0061]

生产工艺流程如下:织胚—胚布检验—胚布定型—染色(缸内不过软)—脱水—成品定型(ultratex sts-u:15g/l,160℃*1min)—成品检验。

[0062]

成品面料规格:克重180g/m2,幅宽160cm,成分19%涤纶 75%人棉 6%氨纶。

[0063]

表6

[0064][0065]

对比例6

[0066]

本对比例编织工艺如表7所示,反底做面,面料服用正面全部为吸湿性好的人棉,服用反面为吸湿性好的人棉和吸湿性差的涤纶混合编织,且涤纶与人棉的比例为19:1。

[0067]

生产工艺流程如下:织胚—胚布检验—染色(缸内不过软)—脱水—成品定型(ultratex sts-u:15g/l,160℃*1min)—成品检验。

[0068]

成品面料规格:克重190g/m2,幅宽165cm,成分33%涤纶 67%人棉。

[0069]

表7

[0070][0071][0072]

按aatcc 195对成品单向导湿面料在洗前和10次洗后进行渗透面浸润时间、渗透面吸水速率、单向传递指数、ommc(整体水分管理能力)等方面的测试,测试结果列在表8中。

[0073]

本发明的面料更加强调单向传导性能,水分能很快地从贴肤面传递至正面,因此

使用aatcc 195或gb/t 21655.2的方法测试更能突出面料的特性。

[0074]

表8

[0075][0076][0077]

注:1)渗透面为上述单向导湿面料的服用正面;

[0078]

2)浸润时间:从液体接触到织物表面,到织物开始吸收水分所需的时间。以含水量与时间的关系曲线上第一次出现斜率大于或等于tan15

°

时的时间表示。

[0079]

3)吸水速率:织物单位时间含水量的增加率,在含水率变化曲线上为测试时间内,含水率变化曲线的斜率平均值。

[0080]

4)单向传递指数:液态水从织物浸水棉传递到渗透面的能力,以织物两面吸水量的差值与测试时间之比表示。

[0081]

从表8中数据可以看出,相比于常规面料,采用本方法生产出的单向导湿面料,具有优良的单向传递和水分管理性能,面料反面吸水后能快速传递至面料正面并快速干燥,面料反面保持干爽,提高了衣物穿着的舒适度。对比例1和2洗前的单向传递指数在3级以下,而10次洗后由于柔软剂被洗下来一部分,因此体现了一部材料本身的亲疏水性能,面料正反面的亲水性差异比洗前好,因此单向传递指数也比洗前要高。而对比例3和4,由于正反面材料相同,洗前和洗后正反面吸湿均差异不大,因此洗前洗后单向传递指数级别均较低。对比例5面料服用反面疏水点与亲水点的比例为2:1,反面亲水点太多,正反面亲水差异较小,因此面料单向指数级别较低。对比例6面料服用反面疏水点与亲水点的比例为19:1,反面拒水点太多,水分吸收较慢,无法很快将水分传导至面料正面,因此单向传递指数级别也较低。

[0082]

通过上述案例可知,反面的亲水材料和疏水材料的比例对于单向导湿面料的性能至关重要,人体在刚出汗时,反面的亲水材料即可快速将汗液吸走导向面料正面蒸发掉,防止汗液粘附在皮肤表面,保持皮肤的干爽,而由于贴肤面大部分为疏水性的纤维材料,因此能保持面料干爽,提高穿着舒适性。

[0083]

上述对实施例的描述是为便于该技术领域的普通技术人员能理解和应用本发明。熟悉本领域技术的人员显然可以容易地对这些实施例做出各种修改,并把在此说明的一般原理应用到其他实施例中而不必经过创造性的劳动。因此,本发明不限于这里的实施例,本领域技术人员根据本发明的揭示,对于本发明做出的改进和修改都应该在本发明的保护范

围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。