1.本发明属于锂离子电池技术领域,具体涉及一种磷酸铁锂电池正极材料回收再利用的方法。

背景技术:

2.中国新能源汽车行业发展迅猛,动力锂电池需求量快速增长,电池进入常规更换阶段。动力电池中含有大量可回收的高价值金属,如锂、钴、镍等,回收后能够产生较大的经济效益。大量废旧动力锂电池有望催生庞大的回收处理市场。伴随着新能源汽车销量增长,动力电池的装机量不断上涨,废旧动力电池问题也引起了关注。据了解,2020年中国新能源汽车保有量已达492万辆,累计退役的动力电池有20万吨,到2025年我国需要回收的废旧动力电池容量预计将达到137.4gwh,超过2020年的5倍。而电极材料一旦进入到环境中,金属离子、碳粉尘、强碱、重金属离子等均可能造成重环境污染,废旧电池拆解回收可有效减少对生态环境的污染,极具社会效益。

3.随着行业技术水平提升,磷酸铁锂重新获得车企重视,至2021年7月,磷酸铁锂份额反超三元锂成功逆袭,各家动力电池厂商纷纷扩大产能、提前布局,磷酸铁锂的市场占有率会逐渐增加。同时,从2021年开始电池原材料价格持续上涨,特别是碳酸锂价格从5万元/吨一路飙升至年底35万元/吨,截止到2022年2月,碳酸锂均价突破45万元/吨。回收处理磷酸铁锂电池将有很大的经济效益和社会效益,对实现节能减排、可持续发展,具有十分重要的意义。

4.锂电池的回收技术路线分为物理、火法、湿法三种:物理回收虽然工艺流程简单成本低但回收率较低,容易引入杂质影响再生料性能;火法可能会造成有机锂随炉灰溢出,造成资源浪费,且产生的有害气体会造成环境污染;而湿法工艺繁琐复杂,消耗较多的酸、碱溶液,对环境保护面临较大的挑战。具体而言:

5.中国专利申请cn201310001972公开了利用离子交换树脂方法对废旧锂离子电池中的锂离子进行回收,该方法先将废电池的正极极片取出,通过浸碱分离出正极材料,用硫酸和过氧化氢进行浸出得到溶液,再加入碳酸钙或氧化镁除去滤液中的杂质,然后用离子交换树脂吸附回收液中的锂离子,加热浓缩、过滤分离、干燥,得到碳酸锂产品。虽然该方法回收效率高,回收的产品纯度也较高,但工艺较复杂且存在三方面的技术问题:(1)正极集流体碱浸处理,并不能把粘结剂pvdf溶解,正极材料难以脱落,且正极材料也有部分碱性溶解,材料损失率大;(2)离子交换树脂价格昂贵,与锂离子有效分离难度大,产业化设备成本高;(3)正极极片中其他材料、金属并没有实施回收利用,既会造成资源的浪费也会对环境造成较大的影响。

6.中国专利申请cn201210404862公开了从磷酸亚铁锂废料中回收氢氧化锂的方法,该专利申请将磷酸亚铁锂废料于焙烧炉中进行焙烧,实现包覆碳和正极材料的分离,正极材料经浓硫酸溶解处理,通过ph调节,实现fe、p、li的分离,然后冷却、结晶、过滤,得到氢氧化锂粗产品。该方法虽然工艺简单,但是只能处理磷酸亚铁锂废料,对电池回收的正极材料

如何处理没有涉及,该专利申请是通过调节ph值来实现元素的分离,其分离的材料纯度不高,杂质相较多,产品的市场价值不高。

7.中国专利申请cn201611138818公开了一种从磷酸亚铁锂废旧电池中回收锂制备电池级碳酸锂的方法,将磷酸亚铁锂废旧电池经处理后分离出磷酸亚铁锂粉末,高温烧结后,加入无机酸,得到含锂滤液和酸浸渣,再加入无机碱得到含锂净化液和氢氧化镁渣,经压滤、洗涤和干燥得到电池级碳酸锂。该方法具有锂回收率高、环境友好、产品纯度高等优点,但没有涉及磷酸铁锂从极片如何分离,且回收金属利用率高,pvdf和fe都将进行废物处理,对环境造成污染。

8.中国专利申请cn201710380176公开了一种废旧磷酸铁锂电池的回收方法,该专利申请将磷酸铁锂极片将洗涤、高温、粉粹处理后置于有机酸溶解,通过萃取液提取有效锂,然后加入碳酸钠溶液得到纯度较高的碳酸锂。该方法工艺较简单,回收率及回收碳酸锂纯度较大,但工艺中使用较多类别的有机溶剂和无机酸,对环境污染有较大风险,且正极极片其他材料、金属未有效回收利用,回收成本高。

9.由此,亟需一种新磷酸铁锂电池正极材料回收再利用方法来解决上述技术问题。

技术实现要素:

10.为了解决上述技术问题,本发明提供一种火法和湿法相结合的磷酸铁锂电池正极材料回收再利用方法,该方法工艺简单,环境污染少,且有价资源提取利用率高。

11.具体地,本发明提供了一种磷酸铁锂电池正极材料回收再利用方法,包括以下步骤:

12.(1)将废旧磷酸铁锂电池拆解、分离出正极片;

13.(2)将正极片粉碎,与溶剂a混合,溶解一定时间,待正极片上的粉料脱落后,分离出第一固相和第一混合液,其中,第一固相为分离后的铝箔,可将分离后的铝箔直接回收利用;

14.(3)对步骤(2)中得到的第一混合液静置分层,然后利用过滤设备依次进行第一过滤和第二过滤,得到粗颗粒物、细颗粒物和第一过滤液;

15.(4)将步骤(3)得到的第一过滤液置于水中充分分相,然后分离出第二固相和第二液相;对第二固相进行烘干、粉碎,得到聚偏二氟乙烯(pvdf)再生料;对第二液相进行循环蒸馏除去水,收集剩下的液相作为再生溶剂a循环使用;

16.(5)对步骤(3)得到的粗颗粒物进行烘干、粉碎、高温除碳处理,待去除其表面的石墨包覆层后,再次粉碎,得到前驱体粉料;

17.(6)对步骤(3)得到的细颗粒物进行烘干、粉碎,得到导电剂;

18.(7)将步骤(5)得到的前驱体粉料置于氨水溶液中,充分反应后,进行过滤,得到第三固相和第三过滤液;

19.(8)将步骤(7)得到的第三固相置于反应槽中,向反应槽中加入硫酸溶液,反应一定时间后进行过滤,得到第四固相和第四过滤液;

20.(9)将步骤(8)得到的第四过滤液蒸馏浓缩、冷却结晶,得到feso4·

7h2o晶体,作为磷酸铁锂反应原料使用;

21.(10)将步骤(8)得到的第四固相干燥、粉碎后,得到fepo4粉料,作为磷酸铁锂反应

原料使用;

22.(11)将步骤(7)得到的第三过滤液置于反应器中,缓慢加入磷酸,同时搅拌,待溶液ph值小于7时停止加入磷酸,反应生成磷酸锂沉淀,过滤,得到第五固相和第五过滤液;

23.(12)将步骤(11)得到的第五固相蒸馏浓缩、冷却结晶、离心分离、干燥,得到磷酸锂成品;

24.(13)将步骤(11)得到的第五过滤液蒸馏浓缩、冷却结晶,得到磷酸铵粉料,作为磷酸铁锂反应原料使用。

25.其中,所述步骤(2)中,粉碎后的正极片的直径为5~10mm。

26.其中,所述步骤(2)中,所述溶剂a为n,n-二甲基甲酰胺、n,n-二甲基乙酰胺、二甲基亚砜和n-甲基毗咯烷酮中的任意一种或者几种的混合物。

27.其中,所述步骤(2)中,所述溶解为在60-85℃的温度下溶解5-24h,所述溶解可辅以超声振荡或机械搅拌中的一种或两种来进行。

28.其中,所述步骤(3)中,在60-85℃条件下进行静置分层。

29.其中,所述步骤(3)中,在加压条件下进行第一过滤和第二过滤。

30.其中,所述步骤(3)中,所述第一过滤采用目数为2~100目的筛网,所述第二过滤采用目数为200~500目的筛网。

31.其中,所述步骤(3)中,采用从上到下设置有两层过滤层的过滤设备,通过加压过滤来实现第一过滤和第二过滤,上、下两层过滤层的目数分别为20~100目和200~500目。

32.其中,所述步骤(4)中,所述水包括蒸馏水、去离子水中的一种或两种。

33.其中,所述步骤(5)中,所述导电剂包括super p、碳纳米管、导电炭黑、乙炔黑、导电石墨、碳纤维、石墨烯中的一种或多种。

34.其中,所述步骤(6)中,所述高温除碳处理温度为300-800℃,处理时间为8-24h。

35.其中,所述步骤(6)中,所述高温除碳处理包括将烘干、粉碎后得到的细小粉体颗粒装入陶瓷匣钵,放入烧结炉进行高温除碳处理,在高温除碳处理时,通入充足的新鲜空气。

36.其中,所述步骤(6)中,所述再次粉碎包括机械粉碎。

37.其中,所述步骤(7)中,所述氨水溶液的质量浓度为30-80%。

38.其中,所述步骤(7)中,所述反应的反应温度为50-90℃,反应时间为5-15h。

39.其中,所述步骤(7)中,在进行反应时,采用超声振荡、机械搅拌中的一种或两种进行匀速搅拌。

40.其中,所述步骤(8)中,所述硫酸溶液的质量浓度为50-95%。

41.其中,所述步骤(8)中,在进行反应时,进行机械搅拌,同时通过加入硫酸溶液控制反应溶液的ph值为5-7。

42.其中,所述步骤(11)中,所述磷酸的质量浓度为50-85%。

43.由此,本发明具有以下有益技术效果:

44.(1)本发明的回收工艺流程简单,所使用的化学试剂比较常规、使用量较少,且部分试剂能反复使用,减少对环境保护的压力;

45.(2)本发明充分结合火法和湿法工艺,利用磷酸铁锂极片中的各材料的特性较大纯度分离,并简化回收工艺,节约了回收成本,实现了磷酸铁锂的清洁回收利用;具体而言:

46.通过湿法工艺对pvdf进行回收再利用,该工艺不仅实现材料从极片上的分离,也将pvdf和铝箔回收再利用,且溶液还可回收再利用;

47.通过两级过滤,并调节过滤网的粒径,可部分回收正极极片中的导电剂;

48.采用火法工艺不仅将材料表面包覆的不定型碳氧化消耗,而且将磷酸铁锂氧化分解,便于后续工艺回收利用;

49.后续工艺利用材料的特性选用适合的溶剂进行处理,做到简化回收工艺,节约了回收成本,实现了磷酸铁锂的清洁回收利用;

50.(3)该发明方法的产品利用率高,对磷酸铁锂极片中的pvdf、导电剂、li、fe、p都全面回收利用,且回收的方法简单、回收纯度高;

51.(4)本发明还可以用于回收电池企业报废的磷酸铁锂正极极片;

52.(5)本发明所采用的设备也较简单,设备能力也较常规,这有效降低了回收成本。

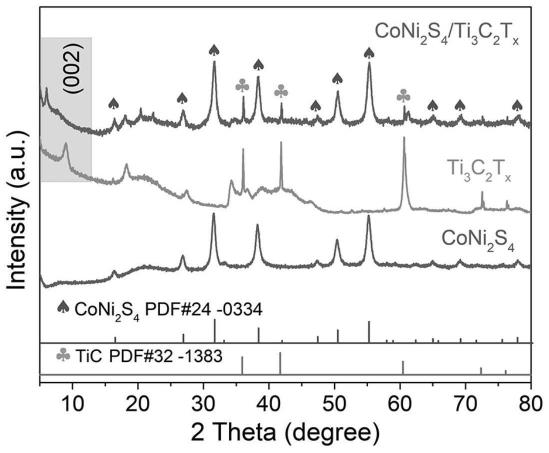

53.附图的简要说明

54.图1为本发明所述磷酸铁锂电池正极材料回收再利用方法的工艺流程图。

55.图2为描述了本发明工艺过程中所发生的化学反应。

具体实施方式

56.下面结合具体实施例对本发明作进一步详细的描述。但应理解这些实施例仅用于说明而不用于限制本发明的范围。此外应理解,在阅读了本发明讲授的内容之后,本领域技术人员可以对本发明作各种改动或修改,这些等价形式同样落于本技术权利要求书所限定的范围。

57.实施例1

58.(1)将废旧磷酸铁锂电池经拆解后剥去外壳,将正极片从电池中分离出,随后对分离出的正极片进行粉粹处理,极片直径为8mm,然后粉碎后的极片溶于n,n-二甲基甲酰胺和n,n-二甲基乙酰胺混合溶液中,两种溶剂的质量比为1:1;并在在70℃下进行超声振荡和机械搅拌作用下溶解20h,待极片上的粉料脱落后,取出脱离后的铝箔直接回收利用。

59.(2)采用过滤设备对上述溶解液进行加压过滤,并设置两层过滤层,第一层过滤网的目数为100目,第二次过滤网目数为500目;随后对第二次过滤后收集的过滤液置于蒸馏水中充分分相,而后收集固化物,烘干,粉碎,得到pvdf再生料;分离的过滤液经循环蒸馏除去蒸馏水,收集剩下溶液循环使用;然后对第二层收集的固相,经烘干,粉碎处理后,得到颗粒细小的混合导电剂。

60.(3)将(2)中第一层过滤后的沉淀经过烘干、粉粹处理,得到颗粒细小的粉体颗粒,再分别装入陶瓷匣钵,置于烧结炉进行高温除碳处理,并通入充足的新鲜空气,烧结温度为800℃,烧结时间为8h;高温烧结完成后,采用机械粉碎将得到颗粒均匀的前驱体粉料。

61.(4)将粉碎后的前驱体粉料溶于质量浓度为50%的氨水溶液,并开启100r/min机械匀速搅拌,加速粉料充分溶解,溶液温度为80℃,反应时间为10h,待溶液充分反应后,利用过滤设备对溶液进行过滤分离。

62.(5)将质量浓度为80%的硫酸溶液中加入盛有上述过滤后固相的反应槽中,并使用150r/min机械搅拌加速溶液反应,反应温度为50℃,反应过程中通过加入硫酸溶液控制反应溶液ph为6;随后将反应溶液过滤分离,过滤出的溶液经蒸馏浓缩,冷却结晶,得到

feso4.7h2o晶体;过滤出的沉淀经干燥、粉碎处理,得到fepo4粉料。

63.(6)将质量浓度为80%的磷酸缓慢加入(4)过滤后滤液的反应槽中,并在150r/min匀速搅拌下充分反应,测试反应溶液的ph值,待ph=7时停止加入磷酸,充分反应后经过滤设备过滤,蒸馏浓缩,冷却结晶,离心分离,干燥,制得li3po4成品;过滤后的滤液经蒸馏浓缩,冷却结晶,得到(nh4)3po4粉料。

64.实施例2

65.(1)将电池厂收集的废旧磷酸铁锂正极片进行粉粹处理,极片直径为10mm,然后粉碎后的极片溶于n-甲基毗咯烷酮溶液中,溶解温度为50℃,并进行超声振荡和机械搅拌,超声振荡的功率为20khz,机械搅拌的搅拌速率为150r/min溶解时间为10h,待极片上的粉料脱落后,取出脱离后的铝箔直接回收利用。

66.(2)采用过滤设备对上述溶解液进行加压过滤,并设置两层过滤层,第一层过滤网的目数为50目,第二层过滤网目数为400目;随后对第二层过滤后收集的过滤液置于蒸馏水中充分分相,而后收集固化物,烘干,粉碎,得到pvdf再生料;分离的过滤液经循环蒸馏除去蒸馏水,收集剩下溶液循环使用;然后对第二层收集的固相,经烘干,粉碎处理后,得到颗粒均匀的导电剂。

67.(3)将(2)第一层过滤后的沉淀经过烘干、粉粹处理,得到颗粒细小的粉体颗粒,再分别装入陶瓷匣钵,置于烧结炉进行高温除碳处理,并通入充足的新鲜空气,烧结温度为500℃,烧结时间为15h;高温烧结完成后,采用机械粉碎将得到颗粒均匀的前驱体粉料。

68.(4)将粉碎后的前驱体粉料溶于质量浓度为80%的氨水溶液,并开启150r/min机械匀速搅拌,加速粉料充分溶解,溶液温度为60℃,反应时间为15h,待溶液充分反应后,利用过滤设备对溶液进行过滤分离。

69.(5)将质量浓度为50%的硫酸溶液中加入(4)过滤后固相的反应槽中,并使用200r/min机械搅拌加速溶液反应,反应温度为60℃,反应过程中通过加入硫酸溶液控制反应溶液ph为5.5;随后将反应溶液过滤分离,过滤出的溶液经蒸馏浓缩,冷却结晶,得到feso4.7h2o晶体;过滤出的沉淀经干燥、粉碎处理,得到fepo4粉料。

70.(6)将质量浓度为60%的磷酸缓慢加入(4)过滤后滤液的反应槽中,并在200r/min匀速搅拌下充分反应,测试反应溶液的ph值,待ph=6.5时停止加入磷酸,充分反应后经过滤设备过滤,蒸馏浓缩,冷却结晶,离心分离,干燥,制得li3po4成品;过滤后的滤液经蒸馏浓缩,冷却结晶,得到(nh4)3po4粉料。

71.实施例3

72.(1)将废旧磷酸铁锂电池经拆解后剥去外壳,将正极片从电池中分离出,随后对分离出的正极片进行粉粹处理,极片直径为5mm,然后将粉碎后的极片溶于二甲基亚砜和n-甲基毗咯烷酮混合溶液中,两种溶剂的质量比为3:7;并在50℃下进行超声振荡和机械搅拌,超声振荡的功率为22khz,机械搅拌的搅拌速率为200r/min,反应时间为15h,待极片上的粉料脱落后,取出脱离后的铝箔直接回收利用。

73.(2)采用过滤设备对上述溶解液进行加压过滤,并设置两层过滤层,第一层过滤网的目数为20目,第二层过滤网目数为200目;随后对第二层过滤后收集的过滤液置于蒸馏水中充分分相,而后收集固化物,烘干,粉碎,得到pvdf再生料;分离的过滤液经循环蒸馏除去蒸馏水,收集剩下溶液循环使用;然后对第二层收集的固相,经烘干,粉碎处理后,得到颗粒

细小的混合导电剂。

74.(3)将(2)第一层过滤后收集的沉淀经过烘干、粉粹处理,得到颗粒细小的粉体颗粒,再分别装入陶瓷匣钵,置于烧结炉进行高温除碳处理,并通入充足的新鲜空气,烧结温度为500℃,烧结时间为18h;高温烧结完成后,采用机械粉碎将得到颗粒均匀的前驱体粉料。

75.(4)将粉碎后的前驱体粉料溶于质量浓度为65%的氨水溶液,并开启180r/min机械匀速搅拌,加速粉料充分溶解,溶液温度为75℃,反应时间为13h,待溶液充分反应后,利用过滤设备对溶液进行过滤分离。

76.(5)将质量浓度为68%的硫酸溶液中加入(4)过滤后固相的反应槽中,并使用180r/min机械搅拌加速溶液反应,反应温度为60℃,反应过程中通过加入硫酸溶液控制反应溶液ph为6.5;随后将反应溶液过滤分离,过滤出的溶液经蒸馏浓缩,冷却结晶,得到feso4.7h2o晶体;过滤出的沉淀经干燥、粉碎处理,得到fepo4粉料。

77.(6)将质量浓度为68%的磷酸缓慢加入(4)过滤后滤液的反应槽中,并在180r/min匀速搅拌下充分反应,测试反应溶液的ph值,待ph=6.5时停止加入磷酸,充分反应后经过滤设备过滤,蒸馏浓缩,冷却结晶,离心分离,干燥,制得li3po4成品;过滤后的滤液经蒸馏浓缩,冷却结晶,得到(nh4)3po4粉料。

78.显然,上述实施例仅仅是为清楚地说明所作的举例,而并非对实施方式的限定。对于所属领域的普通技术人员来说,在上述说明的基础上还可以做出其它不同形式的变化或变动。这里无需也无法对所有的实施方式予以穷举。而由此所引伸出的显而易见的变化或变动仍处于本发明创造的保护范围之中。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。