1.本发明属于电爆阀技术领域,具体涉及一种高压卸荷式常闭电爆阀。

背景技术:

2.电爆阀是一种利用电爆管电爆产生高压燃气来驱使剪切机构运动,使切破件被切断,从而控制流道开启或关闭的阀门,具有重量轻、尺寸小、响应快、密封性能好等特点,广泛应用于航空、航天领域或其它民用工业中。

3.然而随着航空航天领域的发展需求,常闭型切刀式电爆阀应用越来越广泛,但系统对电爆阀的工作压力要求越来越高,在姿控动力系统中,气路常闭电爆阀工作压力达40mpa及以上,降低了常闭型切刀式电爆阀工作的可靠性。

4.一方面,由于常闭型切刀式电爆阀在电爆过程中会受到管路高压的作用,切刀剪切切破件需克服管路高压,导致切破力很大,因此需增加切刀的接触面积或增加电爆管药量,导致电爆阀体积增大;大药量电爆管电爆后会产生的较大振动、冲击,对系统不利。同时,电爆阀电爆后切刀受管路入口高压作用,不利于切刀与阀体锁紧,存在切刀回退,流道被堵塞的风险。

5.另一方面,电爆阀安装在系统上后,工作前需对电爆阀出口管路进行气密检测,切刀受压力作用,可能会导致切刀运动切伤切破件,从而降低了电爆阀工作可靠性。

技术实现要素:

6.为了解决上述问题,本发明旨在提供一种高压卸荷式常闭电爆阀,使切刀所受管路高压为平衡压力,且始终保持对切刀的合力为零,减小切刀剪切封闭结构所需的切破力,减小电爆阀的设计尺寸,减少电爆管药量,降低切刀回退的风险,降低电爆阀测试风险,提高电爆阀工作的可靠性。

7.为了实现上述目的,本发明采用以下技术方案:

8.一种高压卸荷式常闭电爆阀,包括,

9.阀体;

10.气体流通通道,所述气体流通通道位于阀体内部,气体流通通道的第一端为入口,第二端为出口;

11.切刀运动通道,所述切刀运动通道为一条位于阀体内部的等截面通道,且切刀运动通道与气体流通通道相交;

12.连通孔,所述连通孔的一端贯穿阀体,另一端与切刀运动通道的第一端连通;

13.切刀,所述切刀位于切刀运动通道中,切刀表面开有切刀孔和密封槽,切刀孔为盲孔并位于切刀运动通道与气体流通通道相交的区域内,密封槽有两个,且两个密封槽的内、外径相等,两个密封槽分别位于切刀运动通道与气体流通通道相交区域的两侧,切刀上还开有流道孔,流道孔贯穿切刀,流道孔位于切刀运动通道与气体流通通道相交区域的外侧且在两个密封槽之间,切刀的第一端与切刀运动通道的第一端之间有第一间隔,第一间隔

沿着切刀运动通道轴线方向的长度不小于切刀孔轴线与流道孔轴线之间的距离;

14.密封圈,两个所述密封圈分别位于切刀表面的两个密封槽内,且两个密封圈的内、外径相等;

15.封闭结构,所述封闭结构位于气体流通通道中并延伸至切刀孔内,且将气体流通通道的入口和出口隔断;

16.电爆管安装孔,所述电爆管安装孔开设在阀体表面,电爆管安装孔的一端与切刀运动通道连通;

17.电爆管,所述电爆管的第一端可拆卸连接在电爆管安装孔内,电爆管的第二端位于阀体外侧。

18.作为一种选择,所述切刀运动通道的第一端设置有内锥形面;

19.所述切刀的第一端设置有外锥形面,且外锥形面的锥度与内锥形面的锥度不相等。

20.作为一种选择,切刀第一端的外锥形面的锥度比切刀运动通道第一端的内锥形面的锥度大2

°

~4

°

。

21.进一步,所述流道孔的孔径大于气体流通通道与切刀运动通道相交区域的气体流通通道最大内径。

22.作为一种选择,所述气体流通通道为等截面的直线状通道;

23.所述入口的内壁为锥形面;

24.所述出口的内壁为锥形面。

25.作为一种选择,所述切刀运动通道为等截面圆柱形通道;

26.所述切刀为等截面圆柱体状,切刀的圆柱面上有两个与圆柱面同轴且尺寸一致的环形密封槽,垂直于切刀的圆柱面轴线方向分别加工有切刀孔和流道孔。

27.作为一种选择,所述第一间隔的长度等于切刀孔轴线和流道孔轴线之间的距离。

28.作为一种选择,所述封闭结构为薄壁圆筒结构。

29.作为一种选择,所述阀体上且对应入口和出口的表面设置有外螺纹。

30.作为一种选择,所述电爆管的一端螺纹连接在电爆管安装孔中。

31.作为一种选择,所述电爆管与阀体表面之间设置有垫片。

32.与现有技术相比,本发明的常闭电爆阀具有以下优势:

33.(1)本发明减小了切刀剪切封闭结构所需的切破力,减小了电爆阀的设计尺寸,进而减少了电爆管药量,使得常闭电爆阀可以采用低药量电爆管;

34.(2)本发明降低了切刀回退的风险,切刀的流道孔两侧均有密封结构,且两个密封结构的截面相等,由于切刀运动通道为等截面,所以当高压管路气体从气体流通通道流过流道孔时,流道孔左、右两侧的密封面截面受到的气体压力相等,切刀不会因为高压气体的气压在切刀运动通道中移动,另一方面,切刀端面的外锥面挤压切刀运动通道端面的内锥面,继而发生变形后锁紧(卡住),确保切刀不会回退;作为比较,传统切刀式电爆阀没有类似设计,切刀为变截面结构,介质进通过切刀后,切刀两侧受力不平衡,且介质压力越大,切刀受力越大,越不利于切刀切破封闭结构;

35.(3)检测密封性时,从出口端通入高压气体并流经流道孔,由于两个密封面截面相等,切刀不会在切刀运动通道内移动,不会破坏封闭端,降低了电爆阀测试风险,提高了电

爆阀工作的可靠性。

附图说明

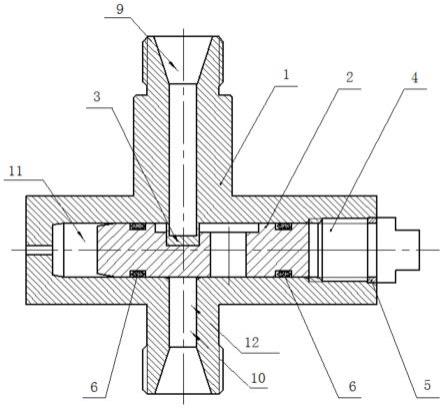

36.图1为本发明中高压卸荷式常闭电爆阀的剖面示意图;

37.图2为本发明中切刀的剖面示意图;

38.图中,1-阀体;2-切刀;3-封闭结构;4-电爆管;5-垫片;6-密封圈;7-切刀孔;8-流道孔;9-入口;10-出口;11-切刀运动通道;12-气体流通通道。

具体实施方式

39.下面结合附图和具体实施例对本发明作进一步的说明,但不应就此理解为本发明所述主题的范围仅限于以下的实施例,在不脱离本发明上述技术思想情况下,凡根据本领域普通技术知识和惯用手段做出的各种修改、替换和变更,均包括在本发明的范围内。

40.需要说明的是,图1中对阀体1进行了简化,实际制造时,阀体1并非一个整体,而是拆分为两个部分,一个部分是包含入口9、部分气体流通通道12和封闭结构3的第一部分,以及包含切刀运动通道11、部分气体流通通道12和出口10的第二部分,第一部分通过螺纹连接在第二部分上,从而组成完整的阀体1。

41.如图1和图2所示,高压卸荷式常闭电爆阀包括阀体1、切刀2、电爆管4、密封圈6和垫圈5等组成。阀体1上设置有两条相交的通道,分别为气体流通通道12和切刀运动通道11,气体流通通道12的入口9和出口10设计为外螺纹、内锥面的接口形式,与管路球形接头连接,外螺纹、内锥面与球面形成线性硬密封。气体流通通道12与切刀运动通道11相交位置有一个薄壁圆筒形式(图1中插入切刀孔7的圆柱形结构,底端的厚度大于侧壁的厚度)的封闭端部,即封闭结构3。切刀运动通道11左端设计成内锥面,且左端通过连通孔与外界大气环境连通(切刀2被电爆管4产生的高压燃气推动时,如果没有连通孔,阀体1左侧第一间隔的腔体内为死腔,切刀2会受很大背压,不利于切刀2运动);如图2,切刀2为等截面(外径为d1)圆柱体形式,切刀2上设计有流道孔8、切刀孔7和两个尺寸相等的环性密封槽,流道孔8、切刀孔7位于两个环性密封槽之间,切刀孔7到电爆管4的距离大于流道孔8到电爆管4的距离,切刀孔7的孔边缘锐利(由于电爆管4电爆时间极短,电爆后瞬间产生高压燃气推动切刀2运动,切刀孔7的孔边缘切破封闭结构3,可视作一个纯剪切过程),切刀2安装在阀体1的切刀运动通道11中,电爆管4电爆后,切刀2在电爆管4产生的高压燃气作用下运动,切刀2有很大的初动能,切刀2的外锥面撞击阀体1的内锥面挤压变形后锁紧。

42.如图2,切刀2的流道孔8左、右两端设计了密封结构,密封结构由密封槽和o型的密封圈6组成,由于切刀运动通道11为等截面的圆柱通道,切刀2为等截面的圆柱形,两个相同的o型的密封圈6与切刀运动通道11形成了两个受压面积相等的密封面,于是切刀2的流道孔8两端受压面积一致,当电爆阀导通时,高压气体流经流道孔8时,高压气体对切刀2的作用力左、右相等,两端受力均衡,不受管路通入的高压气体的影响,具有卸荷功能,切刀2左端采用了外锥面设计;电爆管4为低药量电爆管,通过阀体1右端的电爆管安装孔的内螺纹连接在阀体1上,电爆管4与阀体1间通过垫片5进行密封。

43.高压卸荷式常闭电爆阀工作前,阀体1的入口9与上游高压气体管路连接,气体流通通道12中的封闭结构3可靠封闭上游管路高压气体,工作时,低药量的电爆管4电爆产生

高压燃气,推动切刀2向图1中左端移动,从而利用切刀孔2锋利的孔边缘切破封闭结构3(图1中的薄壁圆筒的侧壁),当切刀2的左端外锥面挤压切刀运动通道11左端的内锥面时,由于外锥面和内锥面的锥度不同,外锥面大于内锥面2

°

~4

°

,导致二者之间发生撞击挤压变形,切刀2嵌入阀体1中,此时,流道孔8正好与气体流通通道12连通,高压气体从入口9流经流道孔8后从出口10流出,由于流道孔8左、右侧的密封面(环形密封槽、o型的密封圈6和切刀运动通道11构成的密封面)截面相等,高压气体在通过切刀2的流道孔8时内压力平衡(向左和向右的合力为零),于是切刀2不受管路高压气体的压力作用,切刀2向左运动后最终切刀2的外锥面与阀体1的切刀运动通道12的内锥面锁紧,电爆阀流道导通,阀门开启。

44.高压卸荷式常闭电爆阀进行密封性检测时,从出口10端通入一定压力气体,高压气体在通过切刀2的流道孔8时,切刀2受压平衡,故切刀2不会发生相对移动,不会对阀体1的入口9侧的封闭结构3造成切伤,避免了测试风险。

45.如图1和图2所示,本实施例中提供了一种高压卸荷式常闭电爆阀,包括阀体1,阀体1内部设置有两个等截面的圆柱形通道,即垂直相交的气体流通通道12和切刀运动通道11,阀体1内的切刀运动通道11左端进行内锥面设计;切刀2设计图参看图2,切刀2为圆柱形式,切刀2上设计有流道孔8(通孔)、切刀孔7(盲孔),流道孔8的孔径大于气体流通通道12的内径,切刀2的流道孔8的左、右两端进行密封设计,包括两道相同的密封槽,槽内为同规格的o型的密封圈6,这种设计使得切刀2的流道孔8两端受压面积(密封面截面)设计成一样;o型的密封圈6如图1所示安装在切刀2的两个密封槽内,然后将切刀2安装在阀体1的切刀运动通道11内;电爆管4为低药量电爆管,将电爆管4、垫片5安装在阀体1上,即从图1中右端的电爆管安装孔插入。

46.高压卸荷式常闭电爆阀的工作原理为:电爆前,切刀孔7与气体流通通道12对中,电爆后,高压燃气推动切刀2运动,切刀孔7将封闭结构3切破,切刀2继续运动,切刀2外锥面嵌入阀体1的内锥面中锁紧,流道孔8与气体流通通道12对中,阀门通道开启。电爆前,阀体1通过封闭结构3可靠封闭上游管路高压气体,工作时,电爆管4电爆产生高压燃气,推动切刀2切破阀体1中的封闭结构3,高压气体在通过切刀2的流道孔8时受压平衡,切刀2不受管路高压气体作用(高压气体对切刀2的合力为零),切刀2继续运动,切刀2的外锥面嵌入阀体1的内锥面并锁紧,电爆阀流道导通,阀门开启。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。