1.本发明属于储气库技术领域,具体是涉及一种交变内压下水泥环有效封固段评价装置。

背景技术:

2.在地下储气库、储能库的生产运行中,井筒完整性问题突出,主要表现为环空持续带压,其中由水泥环的密封失效导致的环空带压问题风险高、治理难度大,严重威胁人员、环境和设备的安全。为确保水泥环在储气库、储能库工况下的长期密封,需对注采井及再利用老井及时开展水泥环密封性评估跟踪。

3.为此需要建立满足多轮次注采密封的水泥环有效封固段(固井质量优质段)的评价方法与指标,指导储气库井固井质量评价标准的制定。目前储气库井要求盖层段固井质量连续优质段≥25m,未能考虑上限压力的差异性。

4.目前水泥环的密封性评价主要是通过室内测试和现场测井两种手段,常见的室内评价方法主要关注水泥浆的流变、滤失、稠化性能和水泥石的力学性能如强度、弹性模量、泊松比、渗透率等,但难以针对储气库及储能库的实际工况条件有效评价水泥环的有效封固长度。现场测井方法以评价胶结质量为主,未能建立固井质量优质与密封性的定量关系。

技术实现要素:

5.为了解决上述技术问题,本发明的目的在于提供一种实现连续加载卸载内压和温度变化条件下测试底压气体对不同高度的水泥环突破程度的功能,并根据不同高度水泥环对应的突破压力,反推出在储气库上下限压力区间保持水泥环密封需具有的固井质量连续优质段长度,并解决现有储气库固井质量评价中未考虑实际运行压力差异的问题的交变内压下水泥环有效封固段评价装置。

6.为了实现上述目的,本发明的技术方案如下:一种交变内压下水泥环有效封固段评价装置,包括底盖、外筒、套管、套管顶盖和应变测量仪,所述底盖为圆槽形,其槽口朝上,且所述外筒的下端与所述底盖的槽口密封连接,所述外筒的外壁上包覆有加热套,所述套管竖向置于所述外筒内,且所述套管的下端与所述底盖的槽底壁之间垫射有第一密封圈,所述套管与所述外筒之间具有环形间隙,且所述套管的上端突出于所述外筒的上端,所述套管的上端密封盖设有套管顶盖,所述底盖底壁上设有与所述环形间隙内连通的底压通气孔,所述底压通气孔用以与第一充气机构的出气口连通,所述外筒的侧壁上设有与环形间隙内连通的排气孔,且所述排气孔处设有排气阀,所述套管顶盖的中部设有与所述套管内连通的顶压通气孔,所述顶压通气孔用以与第二充气机构的出气口连通,所述环形间隙内的下端用以填充有水泥浆料层,所述水泥浆料层的上端设有环形的承压垫片,所述环形间隙的上端密封安装有环形的顶盖,所述顶盖处设有用以检测所述环形间隙上端顶部压力的压力表,所述应变测量仪的测量探头密封穿过所述外筒的侧壁,且其测量探头与所述套管的外侧壁相抵,其用以测量所述套管膨胀形变量。

7.上述技术方案的有益效果在于:如此可先利用加热套对外筒进行加热直至外筒温度达到模拟地层温度即可保温,然后往环形间隙内加入水泥浆,在水泥浆固化后加入承压垫片,并安装好顶盖后,同步向底压通气孔和顶压通气孔通气,其中,顶压通气孔交替充气和泄气,且的充气时的最高压和泄压时的最低压分别为储气库内的运行是的最高压和最低压,而底压通气孔不断增压直至将水泥环突破(压力表的压力值升高即可认定水泥环突破),而将水泥环突破时底压通气孔处的最大压力p即为气体突破压力,单位为mpa,并最终拟合出出气口井口水泥环的最低有效高度。

8.上述技术方案中所述底盖的内侧壁设有内螺纹,所述外筒的下端设有与所述底盖内侧壁上内螺纹螺纹配合的外螺纹,且所述外筒的下端与所述底盖的螺纹连接。

9.上述技术方案的有益效果在于:如此使得底盖与所述外筒连接更加密封牢固。

10.上述技术方案中所述外筒的上端设有内螺纹,所述顶盖的外壁设有与所述外筒上端内螺纹相配合的外螺纹,所述顶盖的螺纹安装在所述外筒的上端,且所述顶盖的内孔孔壁与所述套管的外壁密封接触。

11.上述技术方案的有益效果在于:如此使得顶盖与外筒之间连接更加密封牢固。

12.上述技术方案中所述环形间隙内位于所述顶盖与承压垫片之间设有第三密封圈。

13.上述技术方案的有益效果在于:如此使得环形间隙上端的密封性更佳。

14.上述技术方案中所述套管的上端设有外螺纹,所述套管顶盖为圆槽形,且其槽口朝下,所述套管顶盖的内槽壁上设有内螺纹,且所述套管顶盖与所述套管的上端螺纹连接。

15.上述技术方案的有益效果在于:如此使得套管顶盖与套管之间连接更加密封牢固。

16.上述技术方案中所述套管顶盖的槽底壁上与所述套管上端之间设有第二密封垫圈。

17.上述技术方案的有益效果在于:如此使得套管顶盖与套管连接处的密封性能更佳。

18.上述技术方案中所述第一充气机构包括底压气瓶、底压气源阀、底压阀、第一三通和底压泄压阀,所述底压气瓶的出气口与所述第一三通的一个接口连通,所述底压气瓶的出气口处还设有所述底压气源阀,所述底压气源阀与所述第一三通之间设有底压压力表和高压流量计,所述第一三通的另一个接口处设有所述底压泄压阀,所述第一三通余下的接口与所述底压通气孔连通,所述底压通气孔处设有所述底压阀。

19.上述技术方案的有益效果在于:如此可通过底压气瓶向所述环形间隙下端加压,直至将所述水泥环突破。

20.上述技术方案中所述第二充气机构包括顶压气瓶、第二三通、顶压气源阀、顶压泄压阀和顶压阀,所述顶压气瓶的出气口与所述第二三通的一个接口连通,所述顶压气瓶的出气口处设有所述顶压气源阀,且所述顶压气源阀与所述第二三通之间设有顶压压力表,所述第二三通的另一个接口处设有所述顶压泄压阀,所述第二三通余下的接口与所述顶压通气孔连通,且所述顶压通气孔处设有所述顶压阀。

21.上述技术方案的有益效果在于:如此可通过顶压气瓶向所述套管内加压,同时通过调节顶压泄压阀来对套管内的压力进行泄压,从而模拟储气库运行的两种状态(加压状态和放压状态)。

22.上述技术方案中所述顶盖为圆环形,且所述套管、外筒和顶盖三者同轴分布。

23.上述技术方案的有益效果在于:如此使得顶盖、套管和外筒之间的结构更加美观,且水泥环各处的壁厚一致,有利于提高水泥环的稳定性。

24.上述技术方案中所述承压垫片为圆环形,其同轴置于所述环形间隙内,且所述承压垫片沿上下方向叠有多层。

25.上述技术方案的有益效果在于:如此可由承压垫片填充在环形间隙的上端,从而避免底压通气孔加压时,水泥环在环形间隙内向上移动,而影响模拟试验效果。

附图说明

26.图1为本发明实施例所述交变内压下水泥环有效封固段评价装置的结构简图;

27.图2为本发明实施例中所述底盖、外筒、加热套、套管顶盖、应变测量仪、承压垫片、水泥浆料层、顶盖和压力表的装配图。

28.图3本发明实施例中突破压力与水泥环高度拟合曲线。

29.图中:1底盖、11底压通气孔、2外筒、21排气孔、22排气阀、23加热套、3套管、31第一密封圈、4套管顶盖、41顶压通气孔、42第二密封垫圈、5 应变测量仪、6第一充气机构、61底压气瓶、62底压气源阀、63底压阀、64 第一三通、65底压泄压阀、66底压压力表、67高压流量计、7第二充气机构、 71顶压气瓶、72第二三通、73顶压气源阀、74顶压泄压阀、75顶压阀、76 顶压压力表、8承压垫片、9水泥浆料层、10顶盖、101压力表、102第三密封圈。

具体实施方式

30.以下结合附图对本发明的原理和特征进行描述,所举实例只用于解释本发明,并非用于限定本发明的范围。在下列段落中参照附图以举例方式更具体地描述本发明。根据下面说明和权利要求书,本发明的优点和特征将更清楚。需说明的是,附图均采用非常简化的形式且均使用非精准的比例,仅用以方便、明晰地辅助说明本发明实施例的目的。

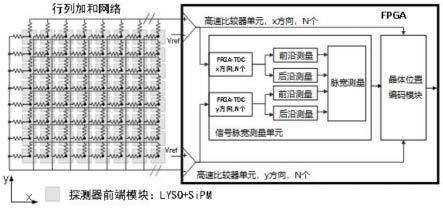

31.如图1和图2所示,本实施例提供了一种交变内压下水泥环有效封固段评价装置,包括底盖1、外筒2、套管3、套管顶盖4和应变测量仪5,所述底盖1为圆槽形,其槽口朝上,且所述外筒2的下端与所述底盖1的槽口密封连接,所述外筒2的外壁上包覆有加热套23,所述套管3竖向置于所述外筒2内,且所述套管3的下端与所述底盖1的槽底壁之间垫射有第一密封圈31,所述套管3与所述外筒2之间具有环形间隙,且所述套管3的上端突出于所述外筒2的上端,所述套管3的上端密封盖设有套管顶盖4,所述底盖1 底壁上设有与所述环形间隙内连通的底压通气孔11,所述底压通气孔11用以与第一充气机构6的出气口连通,所述外筒2的侧壁上设有与环形间隙内连通的排气孔21,且所述排气孔21处设有排气阀22,所述套管顶盖4的中部设有与所述套管3内连通的顶压通气孔41,所述顶压通气孔41用以与第二充气机构7的出气口连通,所述环形间隙内的下端用以填充有水泥浆料层 9,所述水泥浆料层9的上端设有环形的承压垫片8,所述环形间隙的上端密封安装有环形的顶盖10,所述顶盖10处设有用以检测所述环形间隙上端顶部压力的压力表101,所述应变测量仪5的测量探头密封穿过所述外筒2的侧壁,且其测量探头与所述套管3的外侧壁相抵,其用以测量所述套管3膨胀形变量,如此可先利用加热套对外筒进行加热直至外筒温度达到模拟地层温度即可保温,然后往环形间隙内加入水泥浆,在水泥浆侯凝72小时后加入承压垫片,并安装好顶盖

后,同步向底压通气孔和顶压通气孔通气,其中,顶压通气孔交替充气和泄气,且的充气时的最高压和泄压时的最低压分别为储气库内的运行时设计的最高压(储气库储气时的最高压力)和最低压(储气库泄气时的最低压力),而底压通气孔不断增压直至将水泥环突破(压力表的压力值升高即可认定水泥环突破),而将水泥环突破时底压通气孔处的最大压力p即为气体突破压力,单位为mpa,并最终拟合出出气口井口水泥环的最低有效高度。

32.上述技术方案中所述底盖1的内侧壁设有内螺纹,所述外筒2的下端设有与所述底盖1内侧壁上内螺纹螺纹配合的外螺纹,且所述外筒2的下端与所述底盖1的螺纹连接,如此使得底盖与所述外筒连接更加密封牢固。

33.上述技术方案中所述外筒2的上端设有内螺纹,所述顶盖10的外壁设有与所述外筒2上端内螺纹相配合的外螺纹,所述顶盖10的螺纹安装在所述外筒2的上端,且所述顶盖10的内孔孔壁与所述套管3的外壁密封接触,如此使得顶盖与外筒之间连接更加密封牢固。

34.上述技术方案中所述环形间隙内位于所述顶盖10与承压垫片8之间设有第三密封圈102,如此使得环形间隙上端的密封性更佳。

35.上述技术方案中所述套管3的上端设有外螺纹,所述套管顶盖4为圆槽形,且其槽口朝下,所述套管顶盖4的内槽壁上设有内螺纹,且所述套管顶盖4与所述套管3的上端螺纹连接,如此使得套管顶盖与套管之间连接更加密封牢固。

36.上述技术方案中所述套管顶盖4的槽底壁上与所述套管3上端之间设有第二密封垫圈42,如此使得套管顶盖与套管连接处的密封性能更佳。

37.上述技术方案中所述第一充气机构6包括底压气瓶61、底压气源阀62、底压阀63、第一三通64和底压泄压阀65,所述底压气瓶61的出气口与所述第一三通64的一个接口连通,所述底压气瓶61的出气口处还设有所述底压气源阀62,所述底压气源阀62与所述第一三通64之间设有所述底压压力表和高压流量计,所述第一三通64的另一个接口处设有所述底压泄压阀65,所述第一三通64余下的接口与所述底压通气孔11连通,所述底压通气孔11 处设有所述底压阀63,如此可通过底压气瓶向所述环形间隙下端加压,直至将所述水泥环突破。

38.上述技术方案中所述第二充气机构7包括顶压气瓶71、第二三通72、顶压气源阀73、顶压泄压阀74和顶压阀75,所述顶压气瓶71的出气口与所述第二三通72的一个接口连通,所述顶压气瓶71的出气口处设有所述顶压气源阀73,且所述顶压气源阀73与所述第二三通72之间设有顶压压力表76,所述第二三通72的另一个接口处设有所述顶压泄压阀74,所述第二三通72 余下的接口与所述顶压通气孔连通,且所述顶压通气孔处设有所述顶压阀75,如此可通过顶压气瓶向所述套管内加压,同时通过调节顶压泄压阀来对套管内的压力进行泄压,从而模拟储气库运行的两种状态(加压状态和放压状态)。

39.上述技术方案中所述顶盖10为圆环形,且所述套管3、外筒2和顶盖10 三者同轴分布,如此使得顶盖、套管和外筒之间的结构更加美观,且水泥环各处的壁厚一致,有利于提高水泥环的稳定性。

40.上述技术方案中所述承压垫片8为圆环形,其同轴置于所述环形间隙内,且所述承压垫片8沿上下方向叠有多层,如此可由承压垫片填充在环形间隙的上端,从而避免底压通气孔加压时,水泥环在环形间隙内向上移动,而影响模拟试验效果。

41.采用该交变内压下水泥环有效封固段评价装置模拟试验时,需进行多组不同高度

水泥环的突破试验,此处可采用φ177.8mm规格的套管来模拟井筒,分为四组试验,水泥环的高度分别为0.4m、0.6m、0.8m和1.0m,每组试验利用第二充气机构通过顶压通气孔向套管内施加50个周期的内压循环(循环范围为15mpa-45mpa,即储气库泄压时的压力下限为15mpa,而储气库储气时的压力上限为45mpa),同时利用第一充气机构通过底压通气孔向水泥环底部持续加压以测量水泥环底部的突破压力,结果如表1:

42.表1气体突破压力

43.水泥环高度,m0.40.60.81.0突破压力,mpa5.05.35.55.8

44.根据上述四组试验结构制作标准曲线(如图3所示),并得到回归方程 y=4.1198ln(x)-6.2416;将储气库的最高运行压力上限p1=45mpa作为x代入到上述回归方程得到相应水泥环的高度为8.96m,取安全系数α=2,可得盖层段水泥环连续优质段最小为18.88m,即实际固井质量要满足盖层段连续优质段最小高度h≥18.88m,即h≥α

˙

[4.1198ln(x)-6.2416],其中,x为储气库运行压力上限。

[0045]

以上所述,仅为本发明的较佳实施例而已,并非对本发明作任何形式上的限制;凡本行业的普通技术人员均可按说明书附图所示和以上所述而顺畅地实施本发明;但是,凡熟悉本专业的技术人员在不脱离本发明技术方案范围内,利用以上所揭示的技术内容而做出的些许更动、修饰与演变的等同变化,均为本发明的等效实施例;同时,凡依据本发明的实质技术对以上实施例所作的任何等同变化的更动、修饰与演变等,均仍属于本发明的技术方案的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。