1.本发明涉及一种超声加工装置,具体涉及一种多频多模态引线键合超声振子。

背景技术:

2.随着集成电路芯片向着高集成度、多引线、细间距的发展,对集成电路芯片焊盘和封装引脚间的电气引线连接效率、可靠性提出了更高的要求,引线键合装备需要不断发展以适应各种半导体新工艺、新材料、新连接可靠性及效率的要求。目前,引线键合技术凭借工艺实现简单、成本低廉、适用多种封装形式而在芯片封装工艺中占主导地位,在可预见的未来仍将是半导体封装连接的主流方式。引线键合超声振子作为热超声ic芯片精密封装设备的核心组成部件之一,其作用是将施加在压电陶瓷晶堆的电能转换为工艺所需的机械变幅杆的超声振动能量,以实现集成电路芯片焊盘和封装引脚间的可靠性电气连接。引线键合超声振子由后盖板、压电晶堆、前盖板、夹持器、变幅杆和劈刀组成,传统的引线键合超声振子工作频率单一,适用的功率范围小,不符合特定键合工艺所需的频率要求。

技术实现要素:

3.本发明的目的在于克服现有技术的不足,提供一种多频多模态引线键合超声振子,该超声振子提供多种工作频率,从而满足不同的引线键合工艺要求。

4.本发明解决上述技术问题的技术方案是:

5.一种多频多模态引线键合超声振子,包括后盖、压电晶堆、前盖、设置在前盖上的变幅杆以及设置在变幅杆前端的劈刀;所述后盖、压电晶堆及前盖通过螺钉连接;所述压电晶堆包括多块压电陶瓷以及多个铜片电极,且多个压电陶瓷与多个铜片电极交错贴合设置;其特征在于,所述变幅杆上设有用于调整振动频率的穿孔,所述穿孔沿着变幅杆的长度方向设置。

6.上述引线键合超声振子的工作原理是:

7.超声波发生器将高频交流电压信号通过铜片电极传输至压电陶瓷,利用逆压电效应,使得压电陶瓷产生轴向的超声机械震动;后盖、压电晶堆及前盖通过螺钉连接,使压电陶瓷产生轴向的超声机械震动传递至前盖,由于变幅杆与前盖通加工为一体结构且变幅杆起放大振幅作用,因此在变幅杆顶端输出放大后的超声振动;将劈刀安装至变幅杆顶端,并通过劈刀传递超声振动,使得劈刀可在芯片引线焊区和基板的布线焊盘之间来回地进行超声频率的运动,从而极大地提高引线键合的效率;通过在变幅杆上不同的位置设置穿孔,能够改变振动模态及振动频率,使其输出不同的纵向与径向复合的模态,从而实现引线键合超声振子输出多模态、多频率的超声振动;此外,在变幅杆的长度方向设置穿孔,将变幅杆分为若干部分,各部分传递不同的超声波形,使得变幅杆顶部输出不同的轨迹,相比于传统的需要两个以上振子的复合超声振子的结构,结构更加简单,效率更高。

8.本发明的一个优选方案,所述变幅杆上设有用于连接安装的连接结构,所述连接结构为法兰结构。

9.本发明的一个优选方案,所述穿孔为长条孔,所述长条孔沿这变幅杆的长度方向设置。

10.优选地,所述长条孔有一个,该长条孔的轴线与变幅杆的轴线重合设置。

11.优选地,所述长条孔有一个,该长条孔的轴线相对变幅杆的轴线偏离一定距离设置。

12.优选地,所述长条孔有两个,两个所述长条孔关于变幅杆的轴线对称设置。

13.优选地,所述长条孔有三个,三个所述长条孔中,其中一个长条孔设置在变幅杆轴线的一侧,另外两个设置在变幅杆轴线的另一侧。

14.本发明的一个优选方案,所述穿孔为阵列圆孔,所述阵列圆孔包括多个圆孔,多个圆孔沿着变幅杆的长度方向排列。

15.优选地,所述阵列圆孔为单列孔,该单列孔的阵列方向与变幅杆的轴线方向重合设置。

16.优选地,所述阵列圆孔为单列孔,该单列孔的阵列方向相对变幅杆的轴线偏离一定距离设置。

17.优选地,所述阵列圆孔为双列孔,该双列孔关于变幅杆的轴线对称设置。

18.优选地,所述阵列圆孔为三列孔,在三列孔中,其中一列孔设置在变幅杆轴线的一侧,另外两列设置在变幅杆轴线的另一侧。

19.本发明的一个优选方案,所述变幅杆为圆柱形变幅杆,所述穿孔为长条孔,所述长条孔包括水平长条孔以及竖直长条孔,所述水平长条孔的轴线及竖直长条孔的轴线均与变幅杆的轴线重合。

20.本发明的一个优选方案,所述变幅杆为圆锥形变幅杆,所述穿孔为长条孔,所述长条孔包括水平长条孔以及竖直长条孔,所述水平长条孔的轴线及竖直长条孔的轴线均与变幅杆的轴线重合。

21.本发明的一个优选方案,所述变幅杆为三角锥形变幅杆,所述穿孔为长条孔,所述长条孔有三个,三个所述长条孔分别设置在三角锥的锥面上,且互相连通。

22.本发明的一个优选方案,所述变幅杆为矩形变幅杆,所述穿孔为长条孔,所述长条孔有四个,四个所述长条孔分别设置在矩形面上,且互相连通。

23.本发明与现有技术相比具有以下的有益效果:

24.1、通过在变幅杆上的不同位置设置穿孔,超声振子可实现多频多模态的超声振动输出。

25.2、在变幅杆上设置穿孔,增大了变幅杆和空气的接触面积,极大地提高了变幅杆的散热能力

26.3、在变幅杆上设置穿孔,方便金属引线穿过,利于引线键合。

附图说明

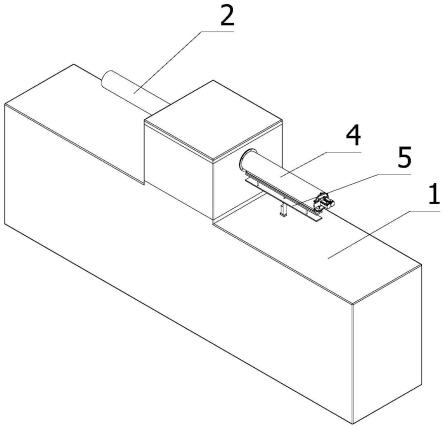

27.图1-图2为本发明的引线键合超声振子的第一种实施方式的示意图,其中图1为主视图,图2为俯视图,图3为仿真效果图,图4为劈刀输出轨迹的示意图。

28.图5-图6为本发明的引线键合超声振子的第二种实施方式的示意图,其中图5为俯视图,图6为仿真效果图。

29.图7为本发明的引线键合超声振子的第三种实施方式的俯视图。

30.图8为本发明的引线键合超声振子的第四种实施方式的俯视图。

31.图9-图10为本发明的引线键合超声振子的第五种实施方式的示意图,其中图9为俯视图,图10为仿真效果图。

32.图11-图12为本发明的引线键合超声振子的第六种实施方式的示意图,其中图11为俯视图,图12为仿真效果图。

33.图13为本发明的引线键合超声振子的第七种实施方式的俯视图。

34.图14为本发明的引线键合超声振子的第八种实施方式的俯视图。

35.图15为本发明的引线键合超声振子的第九种实施方式的立体图。

36.图16为本发明的引线键合超声振子的第十种实施方式的立体图。

37.图17为本发明的引线键合超声振子的第十一种实施方式的立体图。

38.图18为本发明的引线键合超声振子的第十二种实施方式的立体图。

具体实施方式

39.下面结合实施例及附图对本发明作进一步详细的描述,但本发明的实施方式不限于此。

40.实施例1

41.参见图1-图4,一种多频多模态引线键合超声振子,包括后盖1、压电晶堆、前盖2、设置在前盖2上的变幅杆3以及设置在变幅杆3前端的劈刀4;所述后盖1、压电晶堆及前盖2通过螺钉连接;所述压电晶堆包括多块压电陶瓷5以及多个铜片电极6,且多个压电陶瓷5与多个铜片电极6交错贴合设置;所述变幅杆3上设有用于调整振动频率的穿孔,所述穿孔沿着变幅杆3的长度方向设置。

42.参见图1-图4,所述变幅杆上设有用于连接安装的连接结构,所述连接结构为法兰结构9。这样,通过法兰结构9可以将超声振子安装在其他支架上,从而完成超声振子的连接安装。

43.参见图1-图4,所述穿孔为长条孔8,所述长条孔8沿这变幅杆3的长度方向设置。这样,沿着变幅杆3长度方向设置的长条孔8将变幅杆3分为左右两部分,圆孔7两侧形成不同的超声振动,使得变幅杆3的顶端输出椭圆的轨迹。

44.参见图1-图4,所述长条孔8有一个,该长条孔8的轴线与变幅杆3的轴线重合设置。这样,该长条孔8将变幅杆3的左右分成对称的两部分,从而形成一种特定频率、模态的超声振动。

45.参见图1-图4,上述引线键合超声振子的工作原理是:

46.超声波发生器将高频交流电压信号通过铜片电极6传输至压电陶瓷5,利用逆压电效应,使得压电陶瓷5产生轴向的超声机械震动;后盖1、压电晶堆及前盖2通过螺钉连接,使压电陶瓷5产生轴向的超声机械震动传递到前盖2,由于变幅杆3与前盖2加工为一体机构且变幅杆3起放大振幅作用,因此变幅杆3顶端输出放大后的超声振动;将劈刀4安装在变幅杆3顶端,并通过劈刀4传递超声振动,,使得劈刀4可在芯片引线焊区和基板的布线焊盘之间来回地进行超声频率的运动,从而极大地提高引线键合的效率;通过在变幅杆3上不同的位置设置穿孔,能够改变振动模态及振动频率,使其输出不同的纵向与径向复合的模态,从而

实现引线键合超声振子输出多模态、多频率的超声振动;此外,在变幅杆3的长度方向设置穿孔,将变幅杆3分为若干部分,各部分传递不同的超声振动,使得变幅杆3的顶端输出椭圆的轨迹;如图4所示的其中一种实施方式,穿孔将变幅杆3分为两部分,穿孔两侧的部分传递不同的超声波形,使得安装在变幅杆3顶部的劈刀4输出椭圆轨迹。(穿孔两侧的波浪形是超声波的振动示意图)相比于传统的需要两个以上振子的复合超声振子的结构,结构更加简单,效率更高。

47.实施例2

48.参见图4-5,本实施例与实施例1相比的不同之处在于,所述长条孔8有一个,该长条孔8的轴线相对变幅杆3的轴线偏离一定距离设置。这样,该长条孔8将变幅杆3的左右分成不对称的两部分,从而形成另一种特定频率、模态的超声振动。

49.实施例3

50.参见图6,本实施例与实施例1相比的不同之处在于,所述长条孔8有两个,两个所述长条孔8关于变幅杆3的轴线对称设置。这样,两个长条孔8将变幅杆3分成三部分,从而形成另一种特定频率、模态的超声振动。

51.实施例4

52.参见图7,本实施例与实施例1相比的不同之处在于,所述长条孔8有三个,三个所述长条孔8中,其中一个长条孔8设置在变幅杆3轴线的一侧,另外两个设置在变幅杆3轴线的另一侧。这样,三个长条孔8将变幅杆3分成四部分,从而形成另一种特定频率、模态的超声振动。

53.实施例5

54.参见图8-图9,本实施例与实施例1相比的不同之处在于,所述穿孔为阵列圆孔,所述阵列圆孔包括多个圆孔7,多个圆孔7沿着变幅杆3的长度方向排列。这样,多个沿着变幅杆3长度方向设置的圆孔7将变幅杆3分为左右两部分,圆孔7两侧形成不同的超声振动,使得变幅杆3的顶端输出椭圆的轨迹。

55.参见图8-图9,所述阵列圆孔为单列孔,该单列孔的阵列方向与变幅杆3的轴线方向重合设置。这样,该单列孔将变幅杆3的左右分成对称的两部分,从而形成一种特定频率、模态的超声振动。

56.实施例6

57.参见图10-图11,本实施例与实施例5相比的不同之处在于,所述阵列圆孔为单列孔,该单列孔的阵列方向相对变幅杆3的轴线偏离一定距离设置。这样,该单列孔将变幅杆3的左右分成不对称的两部分,从而形成另一种特定频率、模态的超声振动。

58.实施例7

59.参见图12,本实施例与实施例5相比的不同之处在于,所述阵列圆孔为双列孔,该双列孔关于变幅杆3的轴线对称设置。这样,该双列孔将变幅杆3分成三部分,从而形成另一种特定频率、模态的超声振动。

60.实施例8

61.参见图13,本实施例与实施例5相比的不同之处在于,所述阵列圆孔为三列孔,在三列孔中,其中一列孔设置在变幅杆3轴线的一侧,另外两列设置在变幅杆3轴线的另一侧。这样,该三列孔将变幅杆3分成四部分,从而形成另一种特定频率、模态的超声振动。

62.实施例9

63.参见图14,本实施例与实施例1相比的不同之处在于,所述变幅杆3为圆柱形变幅杆3,所述穿孔为长条孔8,所述长条孔8包括水平长条孔8以及竖直长条孔8,所述水平长条孔8的轴线及竖直长条孔8的轴线均与变幅杆3的轴线重合。

64.实施例10

65.参见图15,本实施例与实施例1相比的不同之处在于,所述变幅杆3为圆锥形变幅杆3,所述穿孔为长条孔8,所述长条孔8包括水平长条孔8以及竖直长条孔8,所述水平长条孔8的轴线及竖直长条孔8的轴线均与变幅杆3的轴线重合。

66.实施例11

67.参见图16,本实施例与实施例1相比的不同之处在于,所述变幅杆3为三角锥形变幅杆3,所述穿孔为长条孔8,所述长条孔8有三个,三个所述长条孔8分别设置在三角锥的锥面上,且互相连通。

68.实施例12

69.参见图17,本实施例与实施例1相比的不同之处在于,所述变幅杆3为矩形变幅杆3,所述穿孔为长条孔8,所述长条孔8有四个,四个所述长条孔8分别设置在矩形面上,且互相连通。

70.上述为本发明较佳的实施方式,但本发明的实施方式并不受上述内容的限制,其他的任何未背离本发明的精神实质与原理下所作的改变、修饰、替代、组合、简化,均应为等效的置换方式,都包含在本发明的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。