一种通过喷涂-流延工艺制备sofc电堆密封涂层的方法

技术领域

1.本发明涉及固体氧化物燃料电池电堆密封涂层的制备方法,具体涉及一种通过喷涂-流延工艺制备固体氧化物燃料电池电堆密封涂层的方法。

背景技术:

2.固体氧化物燃料电池(solid oxide fuel cell)简称sofc,是一种能够将碳氢化合物中的化学能转化为电能的发电装置,具有高效率、零(低)排放、无噪音、模块化以及燃料来源广泛等众多优势。平板式sofc制备简单、结构灵活可变、集流高效、内耗少且功率密度高,平板式sofc的电堆结构如图1所示,包括电堆侧盖1、连接体密封层2、电堆底盖3、连接体4、电池5和电堆顶盖6,可根据使用功率的需求,将多个单电池与金属连接体在垂直方向上串联起来组成电堆。在sofc单电池和金属连接体之间以及电堆气流腔盖处存在大量密封界面,这些界面的高温密封性已成为制约sofc商业化的关键问题。

3.在高温下,密封材料必须具有足够的气密性,用以隔离燃料气(氢气或碳氢化合物)和空气,同时密封材料由于暴露在氧化和还原环境中,所以必须具备一定的机械强度、稳定的化学性能、绝缘性和密封能力。目前,sofc电堆常用的密封材料研究主要集中在玻璃、玻璃-陶瓷基密封材料、高温金属密封材料、云母基密封材料以及少数耐热高分子聚合物材料。sofc电堆主要密封方式包括刚性密封、压缩密封。刚性密封中最常用的材料为玻璃、金属、玻璃陶瓷等,这种密封方式要求密封材料具有良好的粘结性和良好的润湿性,同时要求其热膨胀系数与相邻部件匹配;压缩密封是通过施加一定的压应力使得sofc组件的层状密封物(云母,陶瓷纤维)形成“密封圈”,从而实现密封的目的,施加压力时,密封材料与相邻界面变形一致,形成动态密封,因此对密封材料热膨胀系数要求不高。

4.作为sofc电堆的密封材料,在功能上既要能依靠充分的变形以提供足够的密封性能,又要能保持足够的刚度而不失机械完整性,同时热膨胀系数还必须与相邻组件匹配。单一的玻璃、陶瓷以及云母等密封材料很难满足sofc电堆的密封性能,目前多采用复合材料作为sofc的密封材料。通常会使用铝粉和氧化铝通过球磨流延技术制备成流延带,在电堆中使用,其漏气率低于0.01sccmcm-1

,在使用陶瓷材料密封时,是靠陶瓷粉末堆积并施加外部压力而实现密封的;陶瓷粉末之间依旧存在孔洞容易形成漏气通道,这些漏气通道在电堆工作过程中由于气体流动而不断变化,导致漏气通道增加而密封失效。在陶瓷密封材料中添加微晶玻璃,依靠高温下玻璃的充分变形提高足够的密封。然而,在h2气氛下,玻璃中的结晶相易与金属连接体发生反应,导致密封材料出现裂纹而失效。为了提高玻璃-陶瓷复合材料的密封可靠性,研究者设计了一种“玻璃-陶瓷-玻璃”的三层复合结构,各层之间依靠有机粘结剂粘贴在一起。但采用“玻璃-陶瓷-玻璃”三层复合结构材料的电堆在组装过程中,由于各层之间结合力较差,多层密封条以及金属连接体之间容易产生相对移动,造成密封条褶皱,形成漏气通道;另外,流延制备的玻璃-陶瓷密封条材质较软,在电堆施压组装过程中容易破裂,造成电堆短路。

技术实现要素:

5.本发明的目的是解决现有技术中存在的电堆在组装过程中,由于各层之间结合力较差,多层密封条以及金属连接体之间容易产生相对移动,造成密封条褶皱,形成漏气通道,以及流延制备的玻璃-陶瓷-玻璃密封条材质较软,在电堆施压组装过程中容易破裂,造成电堆短路的技术问题,而提供一种通过喷涂-流延工艺制备sofc电堆密封涂层的方法。通过该方法制备出来的固体氧化物燃料电池电堆密封涂层能够提高密封材料与金属连接体、电堆气流腔盖界面的结合强度,不容易发生脱落,从而提高电堆密封的稳定性,更重要的是能够防止密封材料失效后电堆短路的问题。

6.为实现上述目的,本发明所提供的技术解决方案是:

7.一种通过喷涂-流延工艺制备sofc电堆密封涂层的方法,所述sofc电堆包括电堆侧盖、电堆底盖、连接体、电池和电堆顶盖,其特殊之处在于,包括以下步骤:

8.s1,加工多个用于连接体与电池之间密封的金属密封条;

9.s2,将加工好的金属密封条与连接体焊接,然后对金属密封条表面和电堆侧盖密封面进行清洗处理;

10.s3,将经过清洗处理后的金属密封条表面和电堆侧盖密封面喷涂金属粘结层;

11.s4,在s3中已经喷涂金属粘结层的金属密封条表面和电堆侧盖密封面喷涂陶瓷涂层;

12.s5,通过流延成型工艺制备陶瓷-玻璃密封层的毛坯体;

13.s6,冲裁步骤s5制备好的毛坯体,使其形状与所述陶瓷涂层相适应,然后将其粘贴在陶瓷涂层表面,将电池和连接体交错堆叠放置,并在其上下分别设置电堆顶盖和电堆底盖组成堆芯,在上下施加0.12~0.17mpa压力,然后安装电堆侧盖,使两个电堆侧盖的电堆侧盖密封面紧密相贴,再将电堆升温、干燥,即完成电堆密封涂层的制备。

14.进一步地,步骤s2具体为:首先将金属密封条与连接体焊接,采用等体积的丙酮和乙醇混合液去除金属密封条表面和电堆侧盖密封面的氧化物、油污等杂物,并对金属密封条表面和电电堆侧盖密封面进行喷砂处理,喷砂处理后采用压缩空气清理金属密封条表面和电堆侧盖密封面吸附的细砂粒,再对金属密封条表面和电堆侧盖密封面进行超声清洗,使用酒精溶液清洗金属密封条表面和电堆侧盖密封面的油污。

15.进一步地,步骤s3具体为:将经过步骤s2酒精溶液清洗后的金属密封条表面和电堆侧盖密封面喷涂金属粘结层,喷涂的金属粘结层厚度为5~7μm;喷涂金属粘结层采用的是等离子喷涂工艺,先将喷涂所需材料在直流电驱动的等离子电弧加热至熔融状态,然后用喷枪高速喷向金属密封条表面和电堆侧盖密封面形成金属粘结层;

16.所述金属粘结层的材料的各材料组分及质量百分比为:5%~10%的ni、10%~20%的cr、20%~30%的al、20%~30%的fe和20%~30%的co;采用喷枪喷涂工艺的具体参数为:电流300~450a,电压50~60v,氩气流量30~40nlpm/min,氢气流量5~10nlpm/min,送粉速率30~40g/min,喷枪距离喷涂面的距离为80~150mm,走枪速度300~400mm/s;喷涂金属粘结层的主要作用是为了防止高温喷涂过程中金属密封条和电堆侧盖表面被氧化,其次能够调节金属基体和陶瓷涂层的热匹配。

17.进一步地,步骤s4具体为:采用与步骤s3相同的喷涂工艺参数在金属密封条表面和电堆侧盖密封面喷涂陶瓷涂层,陶瓷涂层喷涂厚度为8~10μm。

18.进一步地,所述陶瓷涂层为陶瓷复合材料,各组分及质量百分比为:20%~40%的zro2和60%~80%的ysz粉,所述ysz粉为氧化钇稳定氧化锆;

19.或者陶瓷涂层的组分及质量百分比为:15%~30%的ceo2和70%~85%的gdc粉,所述gdc为钆掺杂氧化铈;

20.或者陶瓷涂层的组分及质量百分比为:50%~60%的al2o3和40%~50%的ysz粉;

21.或者陶瓷涂层的组分及质量百分比为:60%~70%的sio2和30%~40%的ysz粉;

22.或者陶瓷涂层的组分及质量百分比为:50%~60%的mgo和40%~50%的ysz粉;

23.或者陶瓷涂层的组分及质量百分比为:50%~60%的cao和40%~50%的ysz粉。

24.进一步地,步骤s5具体为:步骤s4具体为:将质量百分比为50%~60%的al2o3粉、10%~30%的al粉、10%~20%的ysz粉和5%~10%的玻璃粉在等体积的无水乙醇和二甲苯混合液中形成混合物,混合物中无水乙醇和二甲苯混合液质量百分比为30%~40%,al2o3粉、al粉、ysz粉和玻璃粉四种组分的质量百分比为60%~70%,然后在混合物中加入粘结剂,分散剂,除泡剂和増塑剂,然后球磨24h获得流延浆料,通过流延成型工艺制备陶瓷-玻璃密封层的毛坯体,毛坯体的厚度为200~280μm。

25.进一步地,步骤s6具体为:在电堆侧盖密封面和金属密封条表面涂刷一层陶瓷密封浆料,根据电堆侧盖密封面和金属密封条表面的尺寸,将陶瓷-玻璃密封层的毛坯体冲裁成相适应的回字型或条形,平整地粘贴在对应陶瓷涂层表面,粘贴完以后在陶瓷-玻璃密封层表面涂刷一层密封浆料;将电池和连接体交错堆叠组成堆芯,施加0.12~0.17mpa的压力,安装电堆侧盖,使两个电堆侧盖的电堆侧盖密封面紧密相贴,再将电堆升温至750℃,干燥后得到电堆密封涂层。

26.进一步地,步骤s1中,所述金属密封条为sus430金属材质;

27.步骤s2中,所述金属密封条与连接体通过激光焊接;

28.步骤s3、s4中,在喷涂电堆侧盖过程中,喷枪正对电堆侧盖密封面进行喷涂,采用不锈钢作为掩膜遮挡侧盖内腔室。

29.进一步地,步骤s3中,所述金属粘结层的喷涂厚度为5μm;

30.所述金属粘结层的材料组分及质量百分比为:ni为10%、cr为10%、al为25%、fe为25%以及co为20%;喷涂工艺的具体参数为:电流300a,电压60v,氩气流量40nlpm/min,氢气流量10nlpm/min,送粉速率30g/min,喷枪距离喷涂面的距离为150mm,走枪速度400mm/s;

31.步骤s4中,所述陶瓷涂层的组分以质量百分比为:20%的zro2为和80%的ysz;陶瓷涂层喷涂厚度为8μm;

32.步骤s5中,在等体积的无水乙醇和二甲苯混合液中混合的al2o3粉、al粉、ysz粉和玻璃粉的质量百分比为:al2o3粉为50%、al粉为30%、ysz粉为10%、玻璃粉为10%;形成的混合物中无水乙醇和二甲苯混合液质量百分比为30%,al2o3粉、al粉、ysz粉和玻璃粉四种组分的质量百分比70%;

33.所述陶瓷-玻璃密封层的毛坯体的厚度为240mm;

34.步骤s6中,施加0.12mpa的压力。

35.与现有技术相比,本发明具有以下有益技术效果:

36.1.本发明通过在金属密封条和电堆侧盖表面喷涂金属粘结层,可以防止金属密封

条和电堆侧盖表面在高温工作环境下被氧化,还能够调节固体氧化物燃料电池的金属基体和陶瓷涂层的热匹配,提高密封涂层与金属连接体、电堆气流腔盖界面的结合强度;

37.2.本发明通过在金属密封条和电堆侧盖的金属粘结层表面喷涂陶瓷涂层,进一步保障了电堆的密封性能和绝缘性,提高了密封涂层的热稳定性;

38.3.本发明通过在金属密封条和电堆侧盖的陶瓷涂层表面粘贴“回”字型的陶瓷-玻璃密封层,提高了密封材料与金属连接体、电堆气流腔盖界面的结合强度,提高电堆密封的稳定性,更重要的是能够防止电堆施压组装过程中容易破裂,造成电堆短路;

39.4.本发明通过采用金属密封条、金属粘结层、陶瓷涂层以及陶瓷-玻璃密封层这四种的复合结构密封层,在组装过程中,各层之间结合力强,多层密封条以及金属连接体之间不容易产生相对移动,且具有较高的机械强度。

附图说明

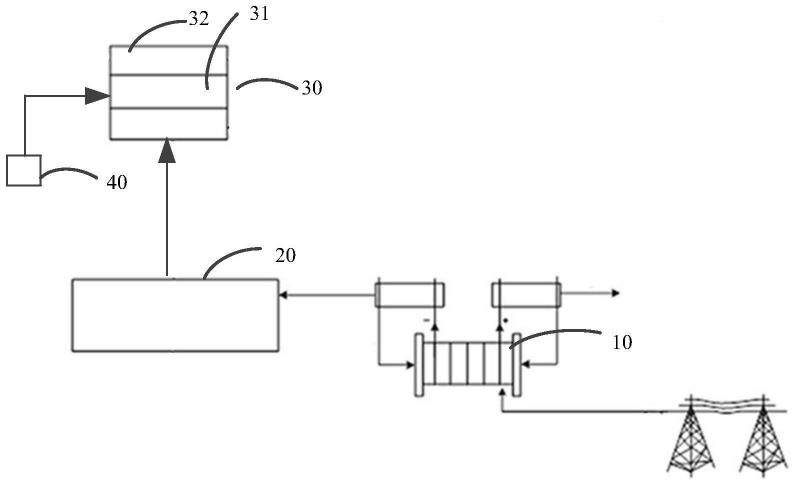

40.图1为现有sofc的电堆爆炸结构示意图;

41.图2为本发明实施例中电堆侧盖喷涂示意图;

42.图3为采用本发明实施例制备的电堆侧盖密封涂层结构示意图;

43.图4为本发明实施例中所采用的金属密封条结构示意图;

44.图5为采用本发明实施例制备的电堆侧盖密封涂层在负载压力为0.2mpa、温度为750℃下漏气率与气体压力的关系图;

45.图6本采用发明实施例制备的电堆密封涂层结构示意图(金属密封条表面的电堆密封涂层)。

46.图1中的附图标记说明如下:

47.1-电堆侧盖,2-连接体密封层,3-电堆底盖,4-连接体,5-电池,6-电堆顶盖;

48.图2-图6中的附图标记说明如下:

49.7-喷枪,8-电堆侧盖密封面,9-侧盖内腔室,10-电堆密封涂层,11-金属密封条,12-金属粘结层,13-陶瓷涂层,14-陶瓷-玻璃密封层。

具体实施方式

50.下面结合附图与具体的实施例对本发明做进一步的详细说明:

51.实施例一

52.一种通过喷涂-流延工艺制备sofc电堆密封涂层的方法,所述sofc电堆包括电堆侧盖1、电堆底盖3、连接体4、电池5和电堆顶盖6,如图1所示,其特殊之处在于,包括以下步骤:

53.s1,如图4所示,加工多个用于连接体4与电池5之间密封的sus430金属材质的金属密封条11;

54.s2,将金属密封条11与连接体4通过激光焊接,然后将金属密封条11与电堆侧盖密封面8依次用丙酮和乙醇等体积的混合液清洗、喷砂处理、压缩空气清理、超声清洗、酒精溶液清洗;

55.s3,如图2所示,将经过清洗后的连接体4的金属密封条11和电堆侧盖密封面8喷涂5μm厚度的金属粘结层12;金属粘结层12的各材料组分及质量百分比为:ni为10%、cr为

10%、al为25%、fe为25%以及co为20%;采用喷枪7喷涂工艺的具体参数为:电流300a,电压60v,氩气流量40nlpm/min,氢气流量10nlpm/min,送粉速率30g/min,喷枪7距离喷涂面的距离为150mm,走枪速度400mm/s;喷涂过程中,喷枪7正对电堆侧盖密封面8进行喷涂,采用不锈钢作为掩膜遮挡侧盖内腔室9;

56.s4,采用与步骤s3相同的喷涂工艺参数在连接体4的金属密封条11和电堆侧盖密封面8喷涂陶瓷涂层13,陶瓷涂层13喷涂厚度为8μm;陶瓷涂层13的组分以及质量百分比为:20%的zro2为和80%的ysz粉;

57.s5,将质量百分比为50%的al2o3粉、30%的al粉、10%的ysz粉和10%的玻璃粉在等体积的无水乙醇和二甲苯混合液中混合形成混合物,混合物中无水乙醇和二甲苯混合液质量百分比为30%,al2o3粉、al粉、ysz粉和玻璃粉四种组分的质量百分比70%,在混合物中加入粘结剂,分散剂,除泡剂和増塑剂,然后球磨24h获得流延浆料,通过流延成型工艺制备陶瓷-玻璃密封层14的毛坯体,毛坯体的厚度为240μm;

58.s6,在电堆侧盖密封面8和金属密封条11表面涂刷一层陶瓷密封浆料,根据电堆侧盖密封面8和金属密封条11表面的尺寸,将陶瓷-玻璃密封层14的毛坯体冲裁成相适应的回字型或条形,平整地粘贴在对应陶瓷涂层13表面,粘贴完以后在陶瓷-玻璃密封层14表面涂刷一层密封浆料;将电池5和连接体4交错堆叠组成堆芯,施加0.12mpa的压力,安装电堆侧盖1,使两个电堆侧盖1的电堆侧盖密封面8紧密相贴,再将电堆升温至750℃,干燥后得到电堆密封涂层10。

59.图6为经过上述6个步骤制备得到电堆密封涂层结构示意图;如图5所示,将电堆密封涂层的漏气率作为纵坐标,给电池施加的气体压力为横坐标,得到电堆密封涂层在气体压力为0~21kpa下的0~0.5sccm cm-1

的气体漏气率曲线图;从该漏气率的曲线图可以看出,通过本发明制备出来的sofc电堆密封涂层漏气率低,性能稳定,界面结合强度高,不容易发生脱落,采用该密封涂层的电堆稳定性好。

60.实施例二

61.一种通过喷涂-流延工艺制备sofc电堆密封涂层的方法,所述sofc电堆包括电堆侧盖1、电堆底盖3、连接体4、电池5和电堆顶盖6,其特殊之处在于,包括以下步骤:

62.s1、s2与实施例一中对应的s1、s2相同;

63.s3,将经过清洗后的金属密封条11表面和电堆侧盖密封面8喷涂7μm厚度的金属粘结层12;金属粘结层12的各材料组分及质量百分比为:ni为5%、cr为15%、al为20%、fe为30%以及co为30%;喷枪7喷涂工艺的具体参数为:电流450a,电压50v,氩气流量30nlpm/min,氢气流量5nlpm/min,送粉速率40g/min,喷枪7距离喷涂面的距离为80mm,走枪速度300mm/s;喷涂过程中,喷枪7正对电堆侧盖密封面8进行喷涂,采用不锈钢作为掩膜遮挡侧盖内腔室9;

64.s4,采用与步骤s3相同的喷涂工艺参数在金属密封条11表面和电堆侧盖密封面8喷涂陶瓷涂层13,陶瓷涂层13喷涂厚度为10μm;陶瓷涂层13的组分以质量百分比为:40%的zro2为和60%的ysz;

65.s5,将质量百分比为60%的al2o3粉、15%的al粉、20%的ysz粉和5%的玻璃粉在等体积的无水乙醇和二甲苯混合液中混合形成混合物,混合物中无水乙醇和二甲苯混合液质量百分比为40%,al2o3粉、al粉、ysz粉和玻璃粉四种组分的质量百分比为60%,在混合

物中加入粘结剂,分散剂,除泡剂和増塑剂,然后球磨24h获得流延浆料,通过流延成型工艺制备陶瓷-玻璃密封层14的毛坯体,毛坯体的厚度为200μm;

66.s6,在电堆侧盖密封面8和金属密封条11表面涂刷一层陶瓷密封浆料,根据电堆侧盖密封面8和金属密封条11表面的尺寸,将陶瓷-玻璃密封层14的毛坯体冲裁成相适应的回字型或条形,平整地粘贴在对应陶瓷涂层13表面,粘贴完以后在陶瓷-玻璃密封层14表面涂刷一层密封浆料;将电池5和连接体4交错堆叠组成堆芯,施加0.17mpa的压力,安装电堆侧盖1,使两个电堆侧盖1的电堆侧盖密封面8紧密相贴,再将电堆升温至750℃,干燥后得到电堆密封涂层10。

67.实施例三

68.一种通过喷涂-流延工艺制备sofc电堆密封涂层的方法,所述sofc电堆包括电堆侧盖1、电堆底盖3、连接体4、电池5和电堆顶盖6,其特殊之处在于,包括以下步骤:

69.s1、s2与实施例一中对应的s1、s2相同;

70.s3,将经过清洗后的金属密封条11表面和电堆侧盖密封面8喷涂6μm厚度的金属粘结层12;金属粘结层12的各材料组分及质量百分比为:ni为8%、cr为20%、al为30%、fe为20%以及co为22%;喷枪7喷涂工艺的具体参数为:电流370a,电压55v,氩气流量35nlpm/min,氢气流量8nlpm/min,送粉速率35g/min,喷枪7距离喷涂面的距离为120mm,走枪速度350mm/s;喷涂过程中,喷枪7正对电堆侧盖密封面8进行喷涂,采用不锈钢作为掩膜遮挡侧盖内腔室9;

71.步骤s4,采用与步骤s3相同的喷涂工艺参数在金属密封条11表面和电堆侧盖密封面8喷涂陶瓷涂层13,陶瓷涂层13喷涂厚度为9μm;陶瓷涂层13的组分以及质量百分比为:30%的zro2为和70%的ysz粉;

72.步骤s5,将质量百分比为55%的al2o3粉、20%的al粉、17%的ysz粉和8%的玻璃粉在等体积的无水乙醇和二甲苯混合液中混合形成混合物,混合物中无水乙醇和二甲苯混合液质量百分比为35%,al2o3粉、al粉、ysz粉和玻璃粉四种组分的质量百分比为65%,在混合物中加入粘结剂,分散剂,除泡剂和増塑剂,然后球磨24h获得流延浆料,通过流延成型工艺制备陶瓷-玻璃密封层14的毛坯体,毛坯体的厚度为280μm;

73.步骤s6,与实施例一的区别仅为施加的压力为0.15mpa。

74.实施例四

75.一种通过喷涂-流延工艺制备sofc电堆密封涂层的方法,所述sofc电堆包括电堆侧盖1、电堆底盖3、连接体4、电池5和电堆顶盖6,其特殊之处在于,包括以下步骤:

76.s1、s2、s3与实施例一中对应的s1、s2、s3相同;

77.s4,采用与步骤s3相同的喷涂工艺参数在金属密封条11表面和电堆侧盖密封面8喷涂陶瓷涂层13,陶瓷涂层13喷涂厚度为8μm;陶瓷涂层13的组分以及质量百分比为:15%的ceo2和85%的gdc粉;

78.s5,将质量百分比为50%的al2o3粉、30%的al粉、10%的ysz粉和10%的玻璃粉在等体积的无水乙醇和二甲苯混合液中混合形成混合物,混合物中无水乙醇和二甲苯混合液质量百分比为33%,al2o3粉、al粉、ysz粉和玻璃粉四种组分的质量百分比为67%,在混合物中加入粘结剂,分散剂,除泡剂和増塑剂,然后球磨24h获得流延浆料,通过流延成型工艺制备陶瓷-玻璃密封层14的毛坯体,毛坯体的厚度为240μm;

79.s6,与实施例一种的步骤s6相同。

80.实施例五

81.一种通过喷涂-流延工艺制备sofc电堆密封涂层的方法,所述sofc电堆包括电堆侧盖1、电堆底盖3、连接体4、电池5和电堆顶盖6,其特殊之处在于,包括以下步骤:

82.s1、s2、s3与实施例二中对应的s1、s2、s3相同;

83.s4,采用与步骤s3相同的喷涂工艺参数在金属密封条11表面和电堆侧盖密封面8喷涂陶瓷涂层13,陶瓷涂层13喷涂厚度为10μm;陶瓷涂层13的组分以及质量百分比为:30%的ceo2和70%的gdc粉;

84.s5,将质量百分比为60%的al2o3粉、15%的al粉、20%的ysz粉和10%的玻璃粉在等体积的无水乙醇和二甲苯混合液中混合形成混合物,混合物中无水乙醇和二甲苯混合液质量百分比为38%,al2o3粉、al粉、ysz粉和玻璃粉四种组分的质量百分比为62%,在混合物中加入粘结剂,分散剂,除泡剂和増塑剂,然后球磨24h获得流延浆料,通过流延成型工艺制备陶瓷-玻璃密封层15的毛坯体,毛坯体的厚度为200μm;

85.s6,与实施例二种的步骤s6相同。

86.实施例六

87.一种通过喷涂-流延工艺制备sofc电堆密封涂层的方法,所述sofc电堆包括电堆侧盖1、电堆底盖3、连接体4、电池5和电堆顶盖6,其特殊之处在于,包括以下步骤:

88.s1、s2、s3与实施例三中对应的s1、s2、s3相同;

89.s4,采用与步骤s3相同的喷涂工艺参数在金属密封条11表面和电堆侧盖密封面8喷涂陶瓷涂层13,陶瓷涂层13喷涂厚度为9μm;陶瓷涂层13的组分以及质量百分比为:23%的ceo2和77%的gdc粉;

90.s5,将质量百分比为55%的al2o3粉、20%的al粉、15%的ysz粉和10%的玻璃粉在等体积的无水乙醇和二甲苯混合液中混合形成混合物,混合物中无水乙醇和二甲苯混合液质量百分比为30%,,al2o3粉、al粉、ysz粉和玻璃粉四种组分的质量百分比为70%,在混合物中粘结剂,分散剂,除泡剂和増塑剂,然后球磨24h获得流延浆料,通过流延成型工艺制备陶瓷-玻璃密封层14的毛坯体,毛坯体的厚度为200μm;

91.s6,与实施例三中的步骤s6相同。

92.实施例七

93.一种通过喷涂-流延工艺制备sofc电堆密封涂层的方法,所述sofc电堆包括电堆侧盖1、电堆底盖3、连接体4、电池5和电堆顶盖6,其特殊之处在于,包括以下步骤:

94.s1、s2、s3、s5、s6与实施例一中对应的s1、s2、s3、s5、s6相同;

95.s4与实施例一中步骤s4的区别仅为:陶瓷涂层13的组分以及质量百分比为:50%的al2o3和50%的ysz粉。

96.实施例八

97.一种通过喷涂-流延工艺制备sofc电堆密封涂层的方法,所述sofc电堆包括电堆侧盖1、电堆底盖3、连接体4、电池5和电堆顶盖6,其特殊之处在于,包括以下步骤:

98.s1、s2、s3、s5、s6与实施例二中对应的s1、s2、s3、s5、s6相同;

99.s4与实施例二中步骤s4的区别仅为:陶瓷涂层13的组分以及质量百分比为:60%的al2o3和40%的ysz。

100.实施例九

101.一种通过喷涂-流延工艺制备sofc电堆密封涂层的方法,所述sofc电堆包括电堆侧盖1、电堆底盖3、连接体4、电池5和电堆顶盖6,其特殊之处在于,包括以下步骤:

102.s1、s2、s3、s5、s6与实施例三中对应的s1、s2、s3、s5、s6相同;

103.s4与实施例三中步骤s4的区别仅为:陶瓷涂层13的组分以及质量百分比为:55%的al2o3和45%的ysz粉。

104.实施例十、实施例十一、实施例十二

105.实施例十与实施例七、实施例十一与实施例八、实施例十二与实施例九的区别仅为陶瓷涂层14的组分中的al2o3被mgo代替,其余均相同。

106.实施例十三、实施例十四、实施例十五

107.实施例十三与实施例七、实施例十四与实施例八、实施例十五与实施例九的区别仅为陶瓷涂层13的组分中的al2o3被cao代替,其余均相同。

108.实施例十六

109.一种通过喷涂-流延工艺制备sofc电堆密封涂层的方法,所述sofc电堆包括电堆侧盖1、电堆底盖3、连接体4、电池5和电堆顶盖6,其特殊之处在于,包括以下步骤:

110.s1、s2、s3、s5、s6与实施例一中对应的s1、s2、s3、s5、s6相同;

111.s4,采用与步骤s3相同的喷涂工艺参数在金属密封条11表面和电堆侧盖密封面8喷涂陶瓷涂层13,陶瓷涂层13喷涂厚度为8μm;陶瓷涂层13的组分以及质量百分比为:60%的sio2和40%的gdc粉。

112.实施例十七

113.一种通过喷涂-流延工艺制备sofc电堆密封涂层的方法,所述sofc电堆包括电堆侧盖1、电堆底盖3、连接体4、电池5和电堆顶盖6,其特殊之处在于,包括以下步骤:

114.s1、s2、s3、s5、s6与实施例二中对应的s1、s2、s3、s5、s6相同;

115.s4,采用与步骤s3相同的喷涂工艺参数在金属密封条11表面和电堆侧盖密封面8喷涂陶瓷涂层13,陶瓷涂层13喷涂厚度为10μm;陶瓷涂层13的组分以及质量百分比为:50%的sio2和50%的gdc粉。

116.实施例十八

117.一种通过喷涂-流延工艺制备sofc电堆密封涂层的方法,所述sofc电堆包括电堆侧盖1、电堆底盖3、连接体4、电池5和电堆顶盖6,其特殊之处在于,包括以下步骤:

118.s1、s2、s3、s5、s6与实施例二中对应的s1、s2、s3、s5、s6相同;

119.s4,采用与步骤s3相同的喷涂工艺参数在金属密封条11表面和电堆侧盖密封面8喷涂陶瓷涂层13,陶瓷涂层13喷涂厚度为9μm;陶瓷涂层13的组分以及质量百分比为:55%的sio2和45%的gdc粉。

120.实施例二至实施例十八所得的电堆密封涂层在气体压力为0~21kpa下的0~0.5sccm的气体漏气率曲线图和实施例一相似;从该漏气率的曲线图可以看出,通过本发明制备出来的sofc电堆密封涂层漏气率低,性能稳定,不容易发生脱落,采用该密封涂层的电堆稳定性好。

121.以上所述仅为本发明的较佳实施例,并不用以限制本发明,凡在本发明的精神和原则之内,所作的任何修改、同等替换、改进等,均应包含在本发明的保护范围内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。