1.本实用新型涉及芯片性能测试技术领域,尤其是涉及一种芯片测试装置。

背景技术:

2.随着科学技术的进步,在芯片的性能方面,相关行业提出了很高的要求,很大程度上促进了芯片的发展,而芯片的可靠性在实际应用过程中具有至关重要的作用,芯片的可靠性往往被用来评估产品能否在规定条件下和规定时间内完成特定的功能。

3.芯片的可靠性测试主要是通过探针对芯片施加电流,探针通过控制系统与显示屏电性相连,显示屏上显示相关检测数据,以完成对芯片的性能测试。随着探针的持续长时间工作,探针的温度会持续上升,探针的电阻随温度的升高而升高,从而造成芯片性能测试的结果不准确,且高温探针在进行芯片测试时容易造成短路,导致芯片被烧坏。然而,现有对探针进行降温的方式是控制探针停止测试工作一段时间,使得停止工作的探针在室温下慢慢降温,导致探针的工作效率低下。另外,由于探针外露设置,在测试工作前或者工作一段时间后需要对探针进行清洁以确保测试结果的准确性,但是现有清洁方式是通过人工手动完成,增强了人工的工作强度,降低了工作效率。

技术实现要素:

4.本实用新型的主要目的是提供一种能够降低人工工作强度、提高工作效率且测试精确度高的芯片测试装置。

5.为了实现上述实用新型的主要目的,本实用新型提供一种芯片测试装置,包括工作台、测试盒、探针阵列、顶板、顶升控制机构、移动控制机构和容纳槽,测试盒和探针阵列分别设置在工作台上,且探针阵列与测试盒电连接,顶板在z轴方向上位于探针阵列的下方,顶升控制机构可控制顶板在z轴方向上移动,移动控制机构可控制顶板在y轴方向上移动,容纳槽设置在顶板上,且容纳槽内填充有酒精。

6.由以上方案可见,将待测试电路板放置在顶板上,移动控制机构控制顶升控制机构和顶板带动待测试电路板在y轴方向上移动至探针阵列的正下方,随后顶升控制机构控制顶板带动待测试电路板在z轴方向上向上移动,使得探针阵列与电路板上的芯片施加电流,从而对芯片进行性能测试,相关检测数据通过测试盒显示。当需要对探针阵列进行清洁以及降温时,移动控制机构控制顶升控制机构和顶板带动容纳槽在y轴方向上移动至探针阵列的正下方,接着顶升控制机构控制顶板带动容纳槽在z轴方向上向上移动,使得探针阵列插入容纳槽内,从而探针阵列浸泡在容纳槽内的酒精中,容纳槽内的酒精对探针阵列进行消毒灭菌清洁,并对探针阵列进行物理降温,从而确保探针阵列的测试准确性,进而提高测试精确度。本实用新型芯片测试装置能够自动化对探针阵列进行清洁和降温,从而提高测试工作效率,且自动化程度高,能够有效降低人工的工作强度。

7.进一步的方案是,芯片测试装置还包括海绵,海绵放置在容纳槽内。

8.进一步的方案是,芯片测试装置还包括喷嘴,喷嘴的进液端与酒精存储腔相连通,

喷嘴的出液端在z轴方向上位于容纳槽的上方。

9.进一步的方案是,顶升控制机构为顶升气缸,顶升气缸的活塞杆在z轴方向上延伸并与顶板连接。

10.进一步的方案是,顶板设置有在z轴方向上延伸的滑轨,工作台上设置有滑块,滑轨可在z轴方向上移动地与滑块配合。

11.进一步的方案是,探针阵列通过平板安装在工作台上,平板上设置有止动螺栓,止动螺栓在z轴方向上位于顶板的上方,且顶板可抵压在止动螺栓的聚氨酯端。

12.更进一步的方案是,移动控制机构包括移动板、移动电机、移动丝杆和移动螺母,移动丝杆在y轴方向上延伸,移动电机安装在工作台上并控制移动丝杆绕y轴旋转,移动螺母可在y轴方向上移动地套设在移动丝杆上,移动板安装在移动螺母上,顶升控制机构和顶板设置在移动板上。

13.更进一步的方案是,工作台上设置有第一光电感应器,第一光电感应器位于移动丝杆在y轴方向上的第一端,且第一光电感应器开设有第一过槽,移动板上设置有第一分割片,第一分割片在y轴方向上可移动地插入第一过槽内;和/或,工作台上设置有第二光电感应器,第二光电感应器位于移动丝杆在y轴方向上的第二端,且第二光电感应器开设有第二过槽,移动板上设置有第二分割片,第二分割片在y轴方向上可移动地插入第二过槽内。

14.更进一步的方案是,芯片测试装置还包括治具板和调节机构,治具板设置在顶板上,调节机构可调节治具板在x轴方向上的位置,治具板凸出设置有两个定位销,两个定位销关于治具板的中心线对角设置。

15.更进一步的方案是,调节机构包括第一固定板、第二固定板、锁紧板、锁紧螺栓和微调千分杆,第一固定板安装在顶板上,治具板安装在第二固定板上,第一固定板在z轴方向上远离顶板的端面凸出设置有凸台,凸台在x轴方向上延伸,第二固定板可在x轴方向上移动地设置在第一固定板上,第二固定板在z轴方向上靠近第一固定板的端面开设有凹槽,凸台位于凹槽内,锁紧板设置在第一固定板的第一侧面,锁紧板开设有腰型槽,腰型槽在x轴方向上延伸,第二固定板的第一侧面开设有螺纹孔,锁紧螺栓可穿过腰型槽与螺纹孔连接,第一固定板在y轴方向上与第一固定板第一侧面相对设置的第二侧面设置有微调千分杆,第二固定板在y轴方向上与第二固定板第一侧面相对设置的第二侧面设置有挡块,微调千分杆可迫使挡块在x轴方向上移动。

附图说明

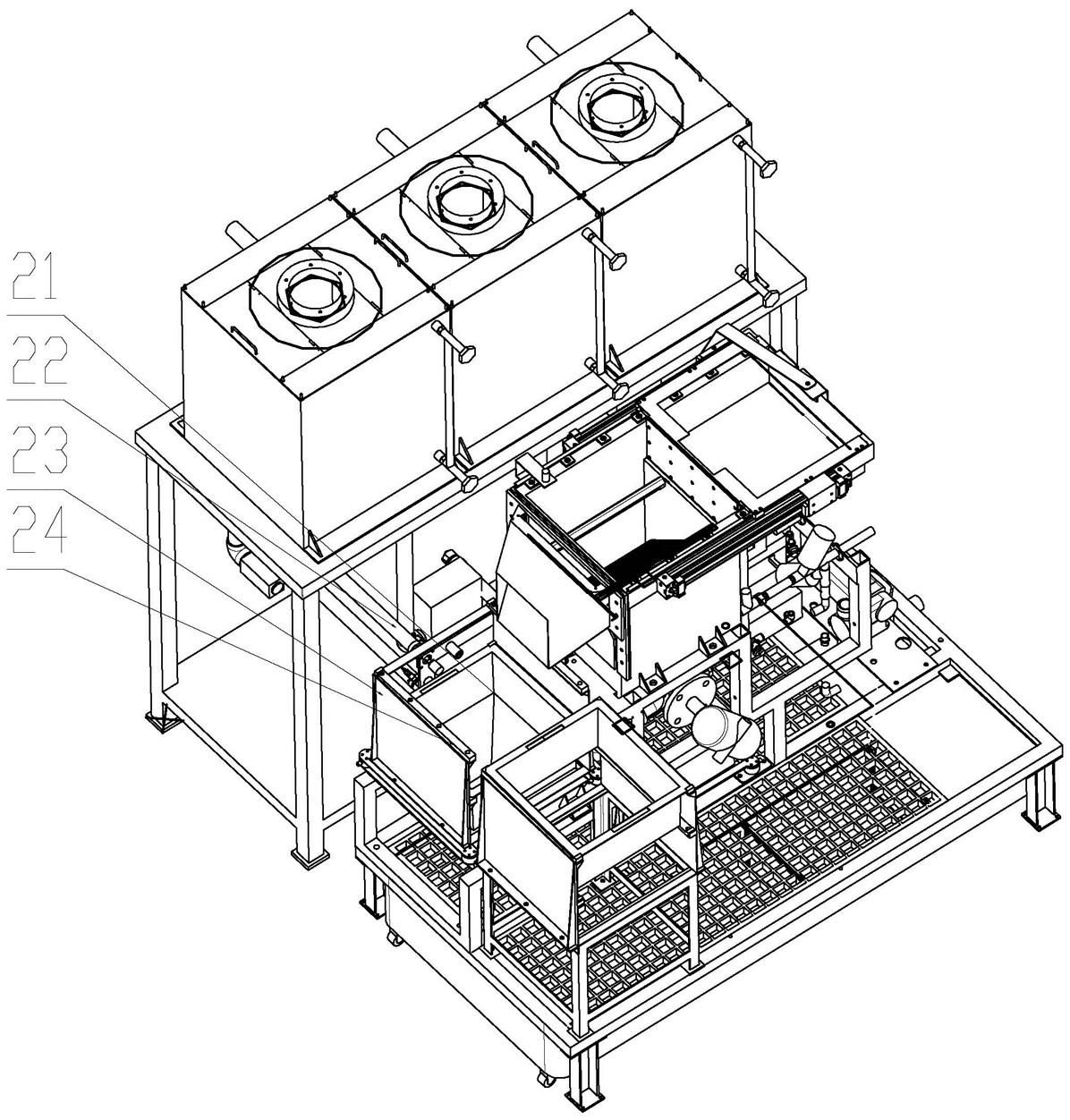

16.图1是本实用新型芯片测试设备实施例的第一视角结构图。

17.图2是本实用新型芯片测试设备实施例的第二视角结构图。

18.图3是本实用新型芯片测试设备实施例的局部结构图。

19.图4是本实用新型芯片测试设备实施例中移栽机构的结构图。

20.图5是本实用新型芯片测试设备实施例中移栽机构的第一视角局部结构图。

21.图6是本实用新型芯片测试设备实施例中移栽机构的第二视角局部结构图。

22.图7是本实用新型芯片测试设备实施例中勾板机构、输送装置和推板机构配合的结构图。

23.图8是本实用新型芯片测试设备实施例中勾板机构的结构图。

24.图9是本实用新型芯片测试设备实施例中勾板机构的局部结构分解图。

25.图10是本实用新型芯片测试设备实施例中输送装置的结构图。

26.图11是本实用新型芯片测试设备实施例中输送装置的剖视图。

27.图12是本实用新型芯片测试设备实施例中翻转机构的结构图。

28.图13是本实用新型芯片测试设备实施例中芯片测试装置的第一视角结构图。

29.图14是本实用新型芯片测试设备实施例中芯片测试装置的第二视角结构图。

30.图15是本实用新型芯片测试设备实施例中调节机构的结构图。

31.图16是本实用新型芯片测试设备实施例中调节机构的分解图。

32.图17是本实用新型芯片测试设备实施例中搬运打标装置的结构图。

33.图18是本实用新型芯片测试设备实施例中真空吸嘴、第一悬杆和第二悬杆配合的结构图。

34.图19是本实用新型芯片测试设备实施例中搬运打标装置的局部结构图。

35.图20是本实用新型芯片测试设备实施例中推板机构的结构图。

36.图21是本实用新型芯片测试设备实施例中推板机构的剖视图。

37.图22是本实用新型芯片测试设备实施例中转移机构的结构图。

38.图23是本实用新型芯片测试设备实施例中转移机构的第一视角局部结构图。

39.图24是本实用新型芯片测试设备实施例中转移机构的第二视角局部结构图。

40.以下结合附图及实施例对本实用新型作进一步说明。

具体实施方式

41.参见图1至图3,本实施例公开一种芯片测试设备1,包括工作台22、两组芯片测试装置5、搬运打标装置4、输送装置3、勾板上下料装置2和推板上下料装置6,两组芯片测试装置5、搬运打标装置4、输送装置3、勾板上下料装置2和推板上下料装置6分别设置在工作台22上。输送装置3在x轴方向上输送电路板,其中一张电路板集聚有多个芯片。勾板上下料装置2在x轴方向上位于输送装置3的第一端,用于将周转箱内的待测试电路板上料至输送装置3上。两组芯片测试装置5在y轴方向上位于输送装置3的外侧并在x轴方向上并排设置,搬运打标装置4用于将输送装置3上的待测试电路板分别搬运至两组芯片测试装置5上进行芯片性能测试,并用于将两组芯片测试装置5上的完成测试电路板搬回输送装置3上,且搬运打标装置4用于对完成测试电路板上的测试不合格芯片进行点墨打标。推板上下料装置6在x轴方向上位于输送装置3的第二端,用于将输送装置3上的完成测试电路板下料收回到周转箱内。

42.参见图4至图9,本实施例勾板上下料装置2包括设置在工作台22上的移栽机构和勾板机构23,移栽机构包括支撑板21、驱动控制机构、定位板24、第一顶紧板22、第一顶紧控制机构219、第二顶紧板227和第二顶紧控制机构220,驱动控制机构可控制支撑板21分别在y轴方向上和z轴方向上移动。定位板24位于支撑板21上,第一顶紧板22和第二顶紧板227在y轴方向上分别位于定位板24的两侧,第一顶紧控制机构219可控制第一顶紧板22在y轴方向上移动,第二顶紧控制机构220可控制第二顶紧板227在y轴方向上移动,一个周转箱可放置在支撑板21上并位于第一顶紧板22和定位板24之间,且一个周转箱7可放置在支撑板21上并位于第二顶紧板227和定位板24之间,每一个周转箱7内在z轴方向上并排放置有多个

电路板。勾板机构23在x轴方向上位于移栽机构靠近输送装置3的一侧,勾板机构23包括勾板232和勾动控制机构231,勾动控制机构231可控制勾板232在x轴方向上移动,且勾板232在z轴方向上可位于支撑板21的上方。其中,本实施例勾板上下料装置2在x轴方向上位于输送装置3的定轨的第一端,且勾板机构23在x轴方向上位于移栽机构靠近定轨的一侧。

43.将一个周转箱7放置在支撑板21上并位于第一顶紧板22和定位板24之间,并将一个周转箱7放置在支撑板21上并位于第二顶紧板227和定位板24之间,随后第一顶紧控制机构219控制第一顶紧板22在y轴方向上朝向定位板24移动,使得第一顶紧板22顶紧周转箱7,从而周转箱7被锁紧在第一顶紧板22和定位板24之间,同时第二顶紧控制机构220控制第二顶紧板227在y轴方向上朝向定位板24移动,使得第二顶紧板227顶紧周转箱7,从而周转箱7被锁紧在第二顶紧板227和定位板24之间。接着,勾动控制机构231控制勾板232在x轴方向上移动至支撑板21的上方,即勾板232插入一个周转箱7内。当勾板232为固定安装设置时,勾板232插入一个周转箱7内后,驱动控制机构控制支撑板21在z轴方向上向上或者向下移动,使得勾板232钩合在周转箱7内的上层电路板在x轴方向上远离输送装置3的一侧,或者使得勾板232钩合在周转箱7内的下层电路板在x轴方向上远离输送装置3的一侧,之后勾动控制机构231控制勾板232在x轴方向上朝向输送装置3移动,勾板232同步迫使周转箱7内的上层电路板或者下层电路板在x轴方向上朝向输送装置3移动,可将周转箱7内的电路板顺畅地从周转箱7内完全上料至输送装置3上;当勾板232为转动铰接设置时,驱动控制机构控制支撑板21在z轴方向上向上或者向下移动至上料位置,勾板232在周转箱7内的上层电路板或者下层电路板的作用下迫使转动以使勾板232顺畅移动至周转箱7内的上层电路板或者下层电路板在x轴方向上远离输送装置3的一侧,此时勾板232复位钩合在周转箱7内的上层电路板或者下层电路板在x轴方向上远离输送装置3的一侧,之后勾动控制机构231控制勾板232在x轴方向上朝向输送装置3移动,勾板232同步迫使周转箱7内的上层电路板或者下层电路板在x轴方向上朝向输送装置3移动,可将周转箱7内的电路板顺畅地从周转箱7内完全上料至输送装置3上。当一个周转箱7内的电路板完成上料后,驱动控制机构控制支撑板21在y轴方向上,从而切换另外一个周转箱7进行上料。从而,本实施例勾板上下料装置2能够自动将周转箱7内的电路板顺畅地从周转箱7内完全上料至输送装置3上,自动化程度高,工作稳定可靠,并且结构简单紧凑,减小空间占用。

44.本实施例勾板232为转动铰接设置,具体地,本实施例勾板机构23还包括安装座233、铰接板234和弹性件,勾动控制机构231可控制安装座233在x轴方向上移动,铰接板234的第一端与安装座233转动铰接,勾板232安装在铰接板234的第二端,弹性件迫使铰接板234复位以使得勾板232与z轴方向平行。进一步地,本实施例铰接板234的第一端通过转轴与安装座233转动铰接,弹性件为扭簧235,扭簧235套设在转轴上,且扭簧235的两端分别抵压在铰接板234上和安装座233上,扭簧235可迫使铰接板234复位以使得勾板232与z轴方向平行,从而使得勾板232钩合在周转箱7内的上层电路板或者下层电路板在x轴方向上远离输送装置3的一侧。为了调节勾板232凸出铰接板234的高度以适用不同厚度的电路板,本实施例铰接板234的第二端开设有安装孔2341,勾板232开设有条型槽2321,条型槽2321在勾板232凸出铰接板234的延伸方向上延伸,锁紧件可穿过条型槽2321与安装孔2341连接。

45.为了提高勾板上下料装置2的工作可靠性,本实施例支撑板21开设有第一贯通槽225,第一贯通槽225位于第一顶紧板22和定位板24之间,支撑板21远离定位板24的一侧设

置有第一光感应器221,第一光感应器221发出的光穿过第一贯通槽225照射在放置在第一顶紧板22和定位板24之间的周转箱7上,用于检测第一顶紧板22和定位板24之间是否放置有周转箱7,同时支撑板21开设有第二贯通槽226,第二贯通槽226位于第二顶紧板227和定位板24之间,支撑板21远离定位板24的一侧设置有第二光感应器222,第二光感应器222发出的光穿过第二贯通槽226照射在放置在第二顶紧板227和定位板24之间的周转箱7上,用于检测第二顶紧板227和定位板24之间是否放置有周转箱7。为了提高周转箱7放置在支撑板21上的稳固性,本实施例支撑板21开设有第一限位槽223和第二限位槽224,第一限位槽223位于第一顶紧板22和定位板24之间,第二限位槽224位于第二顶紧板227和定位板24之间,一个周转箱7的一端可位于第一限位槽223内,一个周转箱7的一端可位于第二限位槽224内,从而限制周转箱7在支撑板21上的位置。

46.本实施例驱动控制机构包括移栽板28、平移控制机构和升降控制机构,升降控制机构可控制移栽板28在z轴方向上移动,平移控制机构设置在移栽板28上。其中,平移控制机构为平移气缸25,平移气缸25的活塞杆在y轴方向上延伸并与支撑板21连接。为了提升支撑板21的工作稳定性,本实施例移栽板28上设置有导轨26,导轨26在y轴方向上延伸,支撑板21设置有导块27,导块27可在y轴方向上移动地与导轨26配合。另外,本实施例移栽板28的一侧设置有第一感应器29,第一感应器29开设有第一通槽,驱动控制机构还包括设置在工作台22上的限位板211,限位板211靠近第一感应器29的一侧凸出设置有多个凸板2111,多个凸板2111在z轴方向上并排设置,每一个凸板2111在z轴方向上可穿过第一感应器29的第一通槽,用于在z轴方向上分度检测周转箱7内电路板的上料。此外,本实施例移栽板28的一侧设置有感应板210,驱动控制机构还包括设置在工作台22上的两个第二感应器212,两个第二感应器212在z轴方向上并排设置,每一个第二感应器212开设有第二通槽,感应板210在z轴方向上可移动地插入每一个第二感应器212的第二通槽内,两个第二感应器212分别用于检测感应板210在z轴方向上往复移动的停止点。

47.本实施例升降控制机构包括升降电机218、升降丝杆214和升降螺母,升降丝杆214在z轴方向上延伸,升降电机218可控制升降丝杆214绕z轴旋转,升降螺母安装在移栽板28上并可在z轴方向上移动地套设在升降丝杆214上。为了提高升降控制机构的工作稳定性和可靠性,本实施例升降控制机构还包括主动轮217、从动轮215和环形带216,主动轮217套接在升降电机218的驱动轴上,从动轮215套接在升降丝杆214上,环形带216套设在主动轮217和从动轮215之间。

48.参见图10至图12,本实施例输送装置3包括机架31、定轨343、动轨32、第一输送带34、第二输送带320、第一输送控制机构、第二输送控制机构、第一丝杆316、第二丝杆315、第一齿轮319、第二齿轮317和同步带318,定轨343和动轨32分别支撑在机架31上并在x轴方向上延伸,且定轨343和动轨32在y轴方向上并排设置。第一输送带34可在x轴方向上移动地支撑在动轨32靠近定轨343的一侧,第一输送控制机构可控制第一输送带34在x轴方向上移动,第二输送带320可在x轴方向上移动地支撑在定轨343靠近动轨32的一侧,第二输送控制机构可控制第二输送带320在x轴方向上移动。第一丝杆316在y轴方向上延伸并在x轴方向上位于动轨32的第一端,第二丝杆315在y轴方向上延伸并在x轴方向上位于动轨32的第二端,且第一丝杆316和第二丝杆315分别可绕y轴旋转地支撑在机架31上,动轨32上的第一端螺母可在y轴方向上移动地套设在第一丝杆316上,动轨32上的第二端螺母326可在y轴方向

上移动地套设在第二丝杆315上。第一丝杆316在y轴方向上的一端套接有第一齿轮319,第二丝杆315在y轴方向上的一端套接有第二齿轮317,同步带318套设在第一齿轮319和第二齿轮317之间。

49.控制第一丝杆316或者第二丝杆315绕y轴旋转,由于第一丝杆316在y轴方向上的一端套接有第一齿轮319,第二丝杆315在y轴方向上的一端套接有第二齿轮317,同步带318套设在第一齿轮319和第二齿轮317之间,从而使得第一丝杆316和第二丝杆315同步绕y轴旋转,因动轨32上的第一端螺母可在y轴方向上移动地套设在第一丝杆316上,动轨32上的第二端螺母326可在y轴方向上移动地套设在第二丝杆315上,使得动轨32在y轴方向上朝向或远离定轨343,从而调整第一输送带34和第二输送带320之间在y轴方向上的宽度,使得第一输送带34和第二输送带320能够传送不同大小尺寸产品,一条输送装置3便可兼容多尺寸、多种类产品的使用,且结构简单,操作方便快捷高效,提高生产效率,降低生产成本。本实施例勾板上下料装置2将周转箱7内的电路板上料至本实施例输送装置3的第一输送带34和第二输送带320上。

50.具体地,本实施例第二丝杆315在y轴方向上的另一端套接有手摇轮314,手摇轮314可控制第二丝杆315绕y轴旋转,进而调整第一输送带34和第二输送带320之间在y轴方向上的宽度。为了提高输送装置3对产品的传送精度,本实施例动轨32靠近定轨343的一侧设置有至少一个第一光感器313,且第一光感器313在z轴方向上位于第一输送带34的下方,定轨343靠近动轨32的一侧设置有至少一个第二光感器325,且第二光感器325在z轴方向上位于第二输送带320的下方,第一光感器313和第二光感器325用于识别第一输送带34和第二输送带320上的产品位置。

51.本实施例第一输送控制机构包括第一输送电机38、第一传动轮37和两个第一传动轴承35,两个第一传动轴承35可转动地支撑在动轨32在x轴方向上的两端,第一输送电机38安装在动轨32上,第一输送电机38的驱动轴套接有第一传动轮37,第一传动轮37在x轴方向上位于两个第一传动轴承35之间,第一输送带34套设在两个第一传动轴承35和第一传动轮37之间。并且,本实施例第二输送控制机构包括第二输送电机324、第二传动轮323和两个第二传动轴承321,两个第二传动轴承321可转动地支撑在定轨343在x轴方向上的两端,第二输送电机324安装在定轨343上,第二输送电机324的驱动轴套接有第二传动轮323,第二传动轮323在x轴方向上位于两个第二传动轴承321之间,第二输送带320套设在两个第二传动轴承321和第二传动轮323之间。

52.为了提高第一输送带34和第二输送带320的工作可靠性和稳定性,本实施例第一输送控制机构还包括两个第一张紧轴承36,两个第一张紧轴承36可转动地支撑在动轨32上并在x轴方向上位于第一传动轮37的两侧,且两个第一张紧轴承36在z轴方向上位于第一传动轴承35和第一传动轮37之间,第一输送带34套设在两个第一传动轴承35、两个第一张紧轴承36和第一传动轮37之间,且第二输送控制机构还包括两个第二张紧轴承322,两个第二张紧轴承322可转动地支撑在定轨343上并在x轴方向上位于第二传动轮323的两侧,且两个第二张紧轴承322在z轴方向上位于第二传动轴承321和第二传动轮323之间,第二输送带320套设在两个第二传动轴承321、两个第二张紧轴承322和第二传动轮323之间。

53.本实施例输送装置3还包括翻转机构33、定位机构和两组阻挡机构,翻转机构33靠近勾板上下料装置2设置,翻转机构33、一组阻挡机构、定位机构和另一组阻挡机构在x轴方

向上依次分布设置。

54.本实施例翻转机构33设置在定轨343远离动轨32的外侧或者设置在动轨32远离定轨343的外侧,翻转机构33包括顶起控制机构、安装板338、旋转控制机构、转盘339、夹爪控制机构、第一夹爪334和第二夹爪335,顶起控制机构可控制安装板338在z轴方向上移动,旋转控制机构设置在安装板338上,旋转控制机构可控制转盘339绕y轴旋转,夹爪控制机构设置在转盘339上,夹爪控制机构可控制第一夹爪334和第二夹爪335朝向或者远离彼此移动,第一夹爪334和第二夹爪335可嵌入定轨343的第一避让槽内或者动轨32的第二避让槽内。当需要对第一输送带34和第二输送带320上的电路板进行翻转操作时,夹爪控制机构控制第一夹爪334和第二夹爪335朝向彼此移动从而夹持电路板,接着顶起控制机构控制安装板338在z轴方向上向上移动,同步带动旋转控制机构、转盘339、夹爪控制机构、第一夹爪334、第二夹爪335和电路板在z轴方向上向上移动至旋转预设位置,随后旋转控制机构控制转盘339绕y轴旋转180

°

,同步带动夹爪控制机构、第一夹爪334、第二夹爪335和电路板绕y轴旋转180

°

,之后顶起控制机构控制安装板338在z轴方向上向下移动,同步带动旋转控制机构、转盘339、夹爪控制机构、第一夹爪334、第二夹爪335和翻转后的电路板在z轴方向上向下移动至第一输送带34和第二输送带320上,然后夹爪控制机构控制第一夹爪334和第二夹爪335远离彼此移动从而松开翻转后的电路板,使得翻转后的电路板放置在第一输送带34和第二输送带320上。为了避免第一夹爪334和第二夹爪335对电路板造成损伤,第一夹爪334靠近第二夹爪335的侧面设置有第一胶板336,且第二夹爪335靠近第一夹爪334的侧面设置有第二胶板337。具体地,本实施例顶起控制机构为顶起气缸331,旋转控制机构为旋转气缸332,夹爪控制机构为夹爪气缸333。

55.本实施例定位机构包括推定板39和推定控制机构。定位机构设置在定轨343上,推定板39在y轴方向上与动轨32相对设置,且推定控制机构可控制推定板39在y轴方向上朝向或远离动轨32移动;或者,定位机构设置在动轨32上,推定板39在y轴方向上与定轨343相对设置,推定控制机构可控制推定板39在y轴方向上朝向或远离定轨343移动。当需要将第一输送带34和第二输送带320上的产品进行固定操作时,推定控制机构控制推定板39在y轴方向上,使得产品固定在推定板39和动轨32之间,或者使得产品固定在推定板39和定轨343之间,从而可对固定后的产品进行相关后续操作。其中,本实施例推定控制机构为推定气缸310。

56.本实施例阻挡机构设置在定轨343上或者动轨32上,阻挡机构包括挡板312和挡板控制机构,挡板312在y轴方向上位于第一输送带34和第二输送带320之间,挡板控制机构可控制挡板312在z轴方向上移动。当需要阻挡第一输送带34和第二输送带320上的产品传送至下个工位时,挡板控制机构控制挡板312在z轴方向上向下移动,使得挡板312阻挡在产品的一侧,从而阻挡产品传送至下个工位。其中,本实施例挡板控制机构为挡板气缸311。

57.参见图13至图16,本实施例芯片测试装置5包括测试盒51、探针阵列53、顶板54、顶升控制机构、移动控制机构和容纳槽55,测试盒51和探针阵列53分别设置在工作台22上,且探针阵列53与测试盒51电连接。顶板54在z轴方向上位于探针阵列53的下方,顶升控制机构可控制顶板54在z轴方向上移动,移动控制机构可控制顶升控制机构和顶板54在y轴方向上移动。容纳槽55设置在顶板54上,且容纳槽55内填充有酒精。

58.将待测试电路板放置在顶板54上,移动控制机构控制顶升控制机构和顶板54带动

待测试电路板在y轴方向上移动至探针阵列53的正下方,随后顶升控制机构控制顶板54带动待测试电路板在z轴方向上向上移动,使得探针阵列53与电路板上的芯片施加电流,从而对芯片进行性能测试,相关检测数据通过测试盒51显示。当需要对探针阵列53进行清洁以及降温时,移动控制机构控制顶升控制机构和顶板54带动容纳槽55在y轴方向上移动至探针阵列53的正下方,接着顶升控制机构控制顶板54带动容纳槽55在z轴方向上向上移动,使得探针阵列53插入容纳槽55内,从而探针阵列53浸泡在容纳槽55内的酒精中,容纳槽55内的酒精对探针阵列53进行消毒灭菌清洁,并对探针阵列53进行物理降温,从而确保探针阵列53的测试准确性,进而提高测试精确度。本实施例芯片测试装置5能够自动化对探针阵列53进行清洁和降温,从而提高测试工作效率,且自动化程度高,能够有效降低人工的工作强度。

59.为了避免酒精从容纳槽55内溅洒出来,本实施例芯片测试装置5还包括海绵56,该海绵56放置在容纳槽55内,则容纳槽55内的酒精被海绵56吸附,探针阵列53可插入海绵56,从而填充在海绵56内的酒精对探针阵列53进行清洁和降温。由于酒精在空气中具有挥发性,为了确保在探针阵列53需要清洁和降温时容纳槽55内填充有酒精,本实施例芯片测试装置5还包括喷嘴520,喷嘴520的进液端与酒精存储腔相连通,喷嘴520的出液端在z轴方向上位于容纳槽55的上方,移动控制机构控制顶升控制机构和顶板54带动容纳槽55在y轴方向上移动至喷嘴520的正下方,接着顶升控制机构控制顶板54带动容纳槽55在z轴方向上向上移动,使得喷嘴520的出液端能够对容纳槽55内进行酒精填充。

60.本实施例顶升控制机构为顶升气缸511,顶升气缸511的活塞杆在z轴方向上延伸并与顶板54连接。为了提升顶板54工作的稳定性和可靠性,本实施例顶板54设置有在z轴方向上延伸的滑轨515,工作台22上设置有滑块,滑轨515可在z轴方向上移动地与滑块配合。其中,本实施例探针阵列53通过平板52安装在工作台22上,平板52上设置有止动螺栓59,止动螺栓59在z轴方向上位于顶板54的上方,且顶板54可抵压在止动螺栓59的聚氨酯端,从而使得顶板54在z轴方向上移动到最高位时得到缓冲。另外,本实施例移动控制机构包括移动板512、移动电机510、移动丝杆和移动螺母,移动丝杆在y轴方向上延伸,移动电机510安装在工作台22上并控制移动丝杆绕y轴旋转,移动螺母可在y轴方向上移动地套设在移动丝杆上,移动板512安装在移动螺母上,顶升控制机构和顶板54设置在移动板512上。此外,本实施例工作台22上设置有第一光电感应器516,第一光电感应器516位于移动丝杆在y轴方向上的第一端,且第一光电感应器516开设有第一过槽,移动板512上设置有第一分割片517,第一分割片517在y轴方向上可移动地插入第一光电感应器516的第一过槽内,且工作台22上设置有第二光电感应器519,第二光电感应器519位于移动丝杆在y轴方向上的第二端,且第二光电感应器519开设有第二过槽,移动板512上设置有第二分割片518,第二分割片518在y轴方向上可移动地插入第二光电感应器519的第二过槽内,第一光电感应器516和第二光电感应器519分别用于检测第一分割片517和第二分割片518在y轴方向上往复移动的停止点。

61.本实施例芯片测试装置5还包括治具板57和调节机构,治具板57设置在顶板54上,调节机构可调节治具板57在x轴方向上的位置,治具板57凸出设置有两个定位销58,两个定位销58关于治具板57的中心线对角设置,待测试电路板放置在治具板57上,且待测试电路板与两个定位销58套设适配,从而使得待测试电路板稳固在治具板57上。具体地,本实施例

调节机构包括第一固定板513、第二固定板521、锁紧板523、锁紧螺栓522和微调千分杆514,第一固定板513安装在顶板54上,且第一固定板513在z轴方向上远离顶板54的端面凸出设置有凸台5131,凸台5131在x轴方向上延伸,第二固定板521可在x轴方向上移动地设置在第一固定板513上,第二固定板521在z轴方向上靠近第一固定板513的端面开设有凹槽5211,凸台5131位于凹槽5211内,锁紧板523设置在第一固定板513的第一侧面,锁紧板523开设有腰型槽5231,腰型槽5231在x轴方向上延伸,第二固定板521的第一侧面开设有螺纹孔,锁紧螺栓522可穿过腰型槽5231与螺纹孔连接,第一固定板513在y轴方向上与第一固定板513第一侧面相对设置的第二侧面设置有微调千分杆514,第二固定板521在y轴方向上与第二固定板521第一侧面相对设置的第二侧面设置有挡块524,微调千分杆514可迫使挡块524在x轴方向上移动,从而调节第二固定板521在x轴方向上的位置,治具板57安装在第二固定板521上,进而调节治具板57在x轴方向上的位置,提高本实施例芯片测试装置5的工作可靠性。

62.参见图17至图19,本实施例搬运打标装置4包括搬运板42、搬运控制机构41、联动板412、联动控制机构43、转动盘45、转动控制机构44、真空吸嘴46、相机47、喷墨阀49以及打标控制机构48,搬运控制机构41可控制搬运板42分别在x轴方向上和y轴方向上移动,联动控制机构43、打标控制机构48和相机47分别设置在搬运板42上。联动控制机构43可控制联动板412在z轴方向上移动,打标控制机构48可控制喷墨阀49在z轴方向上移动,喷墨阀49开设有喷墨口,喷墨阀49的进墨端与储墨腔相连通,转动控制机构44设置在联动板412上,且转动控制机构44可控制转动盘45绕z轴旋转,真空吸嘴46设置在转动盘45上。其中,本实施例相机47为ccd相机。

63.相机47对第一输送带34和第二输送带320上的待测试电路板进行拍照,随后利用真空吸嘴46吸附待测试电路板,联动控制机构43控制联动板412带动转动控制机构44、转动盘45、真空吸嘴46和待测试电路板在z轴方向上向上移动,则将第一输送带34和第二输送带320上的待测试电路板吸起进行上料,转动控制机构44控制转动盘45带动真空吸嘴46和待测试电路板绕z轴正向旋转一定角度,接着搬运控制机构41控制搬运板42分别在x轴方向上和y轴方向上移动,从而同步带动联动控制机构43、打标控制机构48、相机47、联动板412、转动控制机构44、转动盘45、真空吸嘴46和待测试电路板在x轴方向上和y轴方向上移动,使得待测试电路板移动至芯片测试装置5的治具板上方,此时相机47对治具板的两个定位销的位置进行拍照,接着联动控制机构43控制联动板412带动转动控制机构44、转动盘45、真空吸嘴46和待测试电路板在z轴方向上向下移动,真空吸嘴46取消对待测试电路板的吸附力,从而将待测试电路板精准地套设在两个定位销上并放置在治具板上,之后相机47对待测试电路板进行拍照确认待测试电路板是否正确放置,然后芯片测试装置5对其治具板上的待测试电路板进行性能测试。当电路板完成性能测试后,搬运控制机构41控制搬运板42分别在x轴方向上和y轴方向上移动,从而同步带动联动控制机构43、打标控制机构48、相机47、联动板412、转动控制机构44、转动盘45和真空吸嘴46在x轴方向上和y轴方向上移动,使得真空吸嘴46移动至完成测试电路板的上方,随后联动控制机构43控制联动板412带动转动控制机构44、转动盘45和真空吸嘴46在z轴方向上向下移动,真空吸嘴46吸附完成测试电路板进行下料,转动控制机构44控制转动盘45带动真空吸嘴46和完成测试电路板绕z轴反向旋转一定角度,接着搬运控制机构41控制搬运板42分别在x轴方向上和y轴方向上移动,从

而同步带动联动控制机构43、打标控制机构48、相机47、联动板412、转动控制机构44、转动盘45、真空吸嘴46和完成测试电路板在x轴方向上和y轴方向上移动,使得完成测试电路板移动至第一输送带34和第二输送带320的上方,之后联动控制机构43控制联动板412带动转动控制机构44、转动盘45、真空吸嘴46和完成测试电路板在z轴方向上向下移动,真空吸嘴46取消对完成测试电路板的吸附力,从而将完成测试电路板放置在第一输送带34和第二输送带320上,随后翻转机构33对完成测试电路板绕y轴旋转180

°

,然后打标控制机构48控制喷墨阀49在z轴方向上向下移动,使得墨水通过喷墨阀49的喷墨口喷射在完成测试电路板的不合格芯片上,从而对不合格芯片进行点墨打标。因此,本实施例芯片测试设备1集聚测试和不合格产品标识功能于一体,自动化工作程度高,而且测试工作效率高,测试精确度高。

64.为了提高搬运打标装置4的工作可靠性和稳定性,本实施例真空吸嘴46的数量为多个,搬运打标装置4还包括第一悬杆410和第二悬杆411,第一悬杆410和第二悬杆411交叉连接在转动盘45的转动轴心,第一悬杆410在转动轴心的径向两端分别开设有第一长条槽4101和第二长条槽4102,第一长条槽4101和第二长条槽4102分别在转动轴心的径向上延伸,第一长条槽4101内至少安装有一个真空吸嘴46,且第二长条槽4102内至少安装有一个真空吸嘴46,第二悬杆411在转动轴心的径向两端分别开设有第三长条槽4111和第四长条槽4112,第三长条槽4111和第四长条槽4112分别在转动轴心的径向上延伸,第三长条槽4111内至少安装有一个真空吸嘴46,且第四长条槽4112内至少安装有一个真空吸嘴46。

65.参见图20至图24,本实施例推板上下料装置6在x轴方向上位于定轨343的第二端,推板上下料装置6包括设置在工作台22上的转移机构和推板机构63,转移机构包括移动板61、运动控制机构、隔板620、第一压紧板62、第一压紧控制机构618、第二压紧板64和第二压紧控制机构619,运动控制机构可控制移动板61分别在y轴方向上和z轴方向上移动。隔板620位于移动板61上,第一压紧板62和第二压紧板64在y轴方向上分别位于隔板620的两侧,第一压紧控制机构618可控制第一压紧板62在y轴方向上移动,第二压紧控制机构619可控制第二压紧板64在y轴方向上移动,一个周转箱7可放置在移动板61上并位于第一压紧板62和隔板620之间,且一个周转箱7可放置在移动板61上并位于第二压紧板64和隔板620之间。推板机构63在x轴方向上位于转移机构的一侧,推板机构63包括移动座637、推杆638、复位件和推动控制机构,推动控制机构可控制移动座637在x轴方向上移动,推杆638包括依次连接的铰接杆6381、连接杆6382和推动杆6383,铰接杆6381远离推动杆6383的一端与移动座637转动铰接,推动杆6383远离铰接杆6381的一端在z轴方向上可位于移动板61的上方。推动杆6383位于铰接杆6381远离移动座637的上方,复位件迫使铰接杆6381复位以使得推动杆6383远离移动座637移动。

66.将一个周转箱7放置在移动板61上并位于第一压紧板62和隔板620之间,并将一个周转箱7放置在移动板61上并位于第二压紧板64和隔板620之间,随后第一压紧控制机构618控制第一压紧板62在y轴方向上移动朝向隔板620移动,使得第一压紧板62压紧周转箱7,从而周转箱7被锁紧在第一压紧板62和隔板620之间,同时第二压紧控制机构619控制第二压紧板64在y轴方向上移动朝向隔板620移动,使得第二压紧板64压紧周转箱7,从而周转箱7被锁紧在第二压紧板64和隔板620之间。接着,推动控制机构控制移动座637带动推杆638在x轴方向上移动,由于推杆638包括依次连接的铰接杆6381、连接杆6382和推动杆

6383,铰接杆6381远离推动杆6383的一端与移动座637转动铰接,推动杆6383位于铰接杆6381远离移动座637的上方,从而在第一输送带34和第二输送带320上的电路板的作用下迫使推杆638相对移动座637转动,以使得推杆638顺畅移动至电路板在x轴方向上远离周转箱7的一侧,此时推杆638在复位件的作用下,即复位件迫使推杆638的铰接杆6381复位以使得推杆638的推动杆6383远离移动座637移动,使得推杆638的推动杆6383抵压在电路板在x轴方向上远离周转箱7的一侧,之后推动控制机构控制移动座637带动推杆638在x轴方向上朝向周转箱7移动,推杆638的推动杆6383同步迫使第一输送带34和第二输送带320上的电路板在x轴方向上朝向周转箱7移动,当推动杆6383远离铰接杆6381的一端在z轴方向上位于移动板61的上方时,即将第一输送带34和第二输送带320上的电路板顺畅地完全下料至周转箱7内。当一个周转箱7装满电路板后,运动控制机构控制移动板61在y轴方向上,从而切换另外一个周转箱7进行接收下料。从而,本实施例推板上下料装置6能够自动将输送装置3上的电路板顺畅地完全下料回收到周转箱7内,自动化程度高,工作稳定可靠,并且结构简单紧凑,减小空间占用。

67.为了提高推板上下料装置6的工作可靠性,本实施例移动板61开设有第一避位槽623,第一避位槽623位于第一压紧板62和隔板620之间,移动板61远离隔板620的一侧设置有第二识别器621,第二识别器621发出的光穿过第一避位槽623照射在放置在第一压紧板62和隔板620之间的周转箱7上,用于检测第一压紧板62和隔板620之间是否放置有周转箱7,同时移动板61开设有第二避位槽624,第二避位槽624位于第二压紧板64和隔板620之间,移动板61远离隔板620的一侧设置有第三识别器622,第三识别器622发出的光穿过第二避位槽624照射在放置在第二压紧板64和隔板620之间的周转箱7上,用于检测第二压紧板64和隔板620之间是否放置有周转箱7。为了提高周转箱7放置在支撑板21上的稳固性,本实施例移动板61开设有第一定位槽625和第二定位槽626,第一定位槽625位于第一压紧板62和隔板620之间,第二定位槽626位于第二压紧板64和隔板620之间,一个周转箱7的一端可位于第一定位槽625内,一个周转箱7的一端可位于第二定位槽626内,从而限制周转箱7在移动板61上的位置。

68.本实施例运动控制机构包括固定板68、水平控制机构和竖直控制机构,竖直控制机构可控制固定板68在z轴方向上移动,水平控制机构设置在固定板68上,水平控制机构为水平气缸65,水平气缸65的活塞杆在y轴方向上延伸并与移动板61连接。为了提升移动板61的工作稳定性,本实施例固定板68上设置有第二轨道66,第二轨道66在y轴方向上延伸,固定板68设置有第二运动块67,第二运动块67可在y轴方向上移动地与第二轨道66配合。另外,本实施例固定板68的一侧设置有第四识别器69,第四识别器69开设有第四识别槽,运动控制机构还包括设置在工作台22上的识别板611,识别板611靠近第四识别器69的一侧凸出设置有多个第二舌板6111,多个第二舌板6111在z轴方向上并排设置,每一个第二舌板6111在z轴方向上可穿过第四识别器69的第四识别槽,用于在z轴方向上分度检测周转箱7内电路板的回收。此外,本实施例固定板68的一侧设置有第三舌板610,运动控制机构还包括设置在工作台22上的两个第五识别器612,两个第五识别器612在z轴方向上并排设置,每一个第五识别器612开设有第五识别槽,第三舌板610在z轴方向上可移动地插入每一个第五识别器612的第五识别槽内,两个第五识别器612分别用于检测第三舌板610在z轴方向上往复移动的停止点。

69.本实施例竖直控制机构包括竖直电机617、竖直丝杆613和竖直螺母,竖直丝杆613在z轴方向上延伸,竖直电机617可控制竖直丝杆613绕z轴旋转,竖直螺母安装在固定板68上并可在z轴方向上移动地套设在竖直丝杆613上。为了提高竖直控制机构的工作稳定性和可靠性,本实施例竖直控制机构还包括第三转轮616、第四转轮614和第二传动带615,第三转轮616套接在竖直电机617的驱动轴上,第四转轮614套接在竖直丝杆613上,第二传动带615套设在第三转轮616和第四转轮614之间。

70.本实施例推动控制机构包括第一转轮632、第二转轮633、推动电机631和第一传动带634,第一转轮632套接在推动电机631的驱动轴上,第二转轮633可绕z轴转动地支撑在工作台22上,第一传动带634套设在第一转轮632和第二转轮633之间,移动座637安装在传动带上。具体地,本实施例工作台22上设置有第一轨道635,第一轨道635在x轴方向上延伸,移动座637安装有第一运动块636,第一运动块636可在x轴方向上移动地与第一轨道635配合,且工作台22上设置有两个第一识别器6310,两个第一识别器6310在x轴方向上并排设置,每一个第一识别器6310开设有第一识别槽,移动座637设置有第一舌板6311,第一舌板6311在x轴方向上可移动地插入每一个第一识别器6310的第一识别槽内。进一步地,本实施例复位件为压簧639,压簧639在z轴方向上螺旋延伸,压簧639在z轴方向上的两端分别抵压在铰接杆6381和移动座637之间。

71.本实施例芯片测试设备1的勾板上下料装置2将待测试电路板上料至输送装置3的第一输送带34和第二输送带320上,随后输送装置3的翻转机构33对第一输送带34和第二输送带320上的待测试电路板绕y轴旋转180

°

,使得待测试电路板的背面针脚朝上,以便芯片测试装置5的探针阵列53与待测试电路板的背面针脚电连通。接着,本实施例芯片测试设备1的搬运打标装置4将第一输送带34和第二输送带320上翻转180

°

的待测试电路板搬运至芯片测试装置5上进行芯片性能测试,并将芯片测试装置5上的完成测试电路板搬回第一输送带34和第二输送带320上。随后,输送装置3的翻转机构33对第一输送带34和第二输送带320上的完成测试电路板绕y轴旋转180

°

,使得完成测试电路板的背面针脚朝下,接着第一输送带34和第二输送带320将翻转180

°

的完成测试电路板往下一个工位输送。当翻转180

°

的完成测试电路板输送至输送装置3的定位机构处时,定位机构将翻转180

°

的完成测试电路板固定在推定板39和动轨32之间,或者定位机构将翻转180

°

的完成测试电路板固定在推定板39和定轨343之间,随后搬运打标装置4的打标控制机构48控制喷墨阀49在z轴方向上向下移动,使得墨水通过喷墨阀49的喷墨口喷射在翻转180

°

的完成测试电路板的不合格芯片上,从而对不合格芯片进行点墨打标。然后,点墨打标后的完成测试电路板通过本实施例芯片测试设备1的推板上下料装置6下料收回到周转箱7内,从而自动化完成芯片的测试和打标工作。

72.以上实施例,只是本实用新型的较佳实例,并非来限制本实用新型实施范围,故凡依本实用新型申请专利范围的构造、特征及原理所做的等效变化或修饰,均应包括于本实用新型专利申请范围内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。