1.一种钙热自蔓延反应制备还原球形钛粉的方法,属于粉末冶金工艺中的制粉技术领域。

背景技术:

2.金属钛是一种新型结构功能材料,被誉为继铁和铝之后的第三大金属。金属钛具有耐高温,耐腐蚀,高比强度以及低密度等特殊的物理与化学性能。钛粉是一种重要的钛材,其应用十分广泛,主要用作铸铝的晶粒细化和烟火、礼花用爆燃剂。钛粉还可用作粉末冶金制取钛、铝合金添加剂、表面涂装材料和3d打印用原料等。我国金属钛粉的工业生产方法都是以海绵钛为原料,利用物理机械破碎法或者氢化脱氢法制备,所制备的金属钛粉纯度低、粒度分布不均及活性差等缺陷,严重影响了钛粉的应用和发展。

3.在中国专利cn202011550311.7记载的制备钛粉的过程中记载了由四氯化钛制得的二氧化钛前驱体再经二次还原后可得到低氧钛粉;其中还原剂各自独立地包括mg、ca、mg-li合金或mg-ca合金中的一种或至少两种的组合。其中包含了利用ca来还原二氧化钛制备钛粉的过程:二氧化钛依次经还原剂在600℃~1200℃真空或保护气氛中进行还原,并在酸浸后重复进行一次。反应过程虽然制得了纯度较高的钛粉,但是由于工艺条件和制备过程的控制不够精准,导致制成钛粉球形度低。

4.本发明针对现有金属钛粉制备方法中存在的技术难题,减少反应中的添加剂,简化反应操作过程,并制备纯度高、粒度分布均匀、高球形度的钛粉。

技术实现要素:

5.本发明要解决的技术问题是:克服现有技术的不足,提供一种微米级的纯度高、粒度分布均匀、高球形度的钙热自蔓延反应制备还原球形钛粉的方法。

6.本发明解决其技术问题所采用的技术方案是:该钙热自蔓延反应制备还原球形钛粉的方法,其特征在于,制备工艺步骤为:

7.1)将烘干后的纳米二氧化钛粉体与钙粉混合均匀,得到混合物料;将混合物料加入自蔓延反应炉中,引发自蔓延反应,反应物料冷却后,得到还原产物钛粉及氧化钙混合物;其中,纳米二氧化钛粉体与钙粉按摩尔比tio2:ca=1:2.0~3.5配料;所述的钙粉的粒径为0.1μm~30μm;

8.2)将还原产物钛粉及氧化钙混合物置于密闭反应器中,以稀盐酸为浸出液对粗产物进行浸出,过滤后得到滤液和浸出产物;其中,盐酸的摩尔浓度为0.5mol/l~5.5mol/l;

9.3)将浸出产物洗涤、真空干燥后得到产品还原钛粉。

10.本发明的一种钙热自蔓延反应制备还原球形钛粉的方法,通过自蔓延高温反应及酸浸反应获得纯度高、粒度分布均匀、氧含量低及球形度高的的还原钛粉产品。

11.本发明以二氧化钛和钙粉为原料,提出钙热自蔓延制备还原球形钛粉新思路,材料合成和烧结同时完成,工艺流程短、操作简单、能耗低等优点,解决了现有钛粉制备过程

中的工艺复杂,流程长、能耗高、污染大等技术难题,有效解决了能量消耗、时间消耗、环境污染等。

12.本发明采用一级还原反应操作,即在自蔓延反应阶段还原剂该用量为理论量的120%~150%,因此,钛粉中的氧被完全脱除。

13.本发明的原料二氧化钛粉体为纳米级,钙粉为微米级(0.1μm~10μm),也就是说钙粉的粒径接近二氧化钛粉体粒径的千倍,两者间实际上具有非常大的体积差。在微观世界中,实际上是众多的二氧化钛粉体分散在钙粉颗粒的表面进行的置换反应。发明人认为是因为这种粒径本就极小但又由巨大的粒径比在自蔓延高温反应下才使得在反应完成后得到的还原钛更容易聚集为球形,从而得到高球形度的还原钛粉产品。

14.还原钛粉主要应用于等离子喷涂、粉末冶金及3d打印等方面,也可用于脱氢脱氧工艺。本方法原料成本低、操作简单,工艺流程及反应时间短、能耗低,对仪器和设备要求低,为工业化生产奠定了基础。

15.上述钙热自蔓延反应制备还原球形钛粉的方法,所得的产品还原钛粉的化学成分及质量百分比为:ti:99%~99.5%,o:0.1%~0.9%,余量为杂质;所得的产品还原钛粉粒度为5μm~100μm。

16.上述钙热自蔓延反应制备还原球形钛粉的方法,所得的产品还原钛粉的球形度为0.76~0.93。

17.优选的一种上述钙热自蔓延反应制备还原球形钛粉的方法,所述的步骤1)中的混合物料在加入自蔓延反应炉前,先经过以下方式进行处理:在5mpa~50mpa下压制,得到块状物料,然后加入自蔓延反应炉中。物料压制成一定密度的块状物料后,自蔓延反应的过程更加可控,得到的还原钛粉的得率更高,粒径分布更均匀。

18.优选的一种上述钙热自蔓延反应制备还原球形钛粉的方法,步骤1)中所述的烘干后的纳米二氧化钛粉体的烘干工艺为:将纳米二氧化钛置于烘箱中烘干,烘干温度控制在100℃~180℃,烘干时间24h~30h。

19.本发明采用的自蔓延高温合成技术,是制备无机化合物高温材料的一种新方法。它成功克服了传统制备高温难熔材料方法的缺点,如:高温熔炼及高温烧结等,由于熔炼温度高和工艺时间长,造成较大的能源和时间消耗。自蔓延高温合成技术是在高真空或介质气氛中点燃原料,产生化学反应,化学反应放出的生成热使得邻近的物料温度骤然升高,而引起新的化学反应并以燃烧波的形式蔓延至整个反应物,当燃烧波推行前进的时候反应物变成生成物产品。优选的一种上述钙热自蔓延反应制备还原球形钛粉的方法,步骤1)中所述自蔓延反应的引发方式为局部点火法:在自蔓延反应炉中用电热丝加热混合原料的局部,引发自蔓延反应。自蔓延高温合成反应的方程式为:tio2 2ca=ti 2cao。局部点火法引发的自蔓延反应的过程更加可控,得到的还原钛粉的得率更高,粒径分布更均匀。

20.优选的一种上述钙热自蔓延反应制备还原球形钛粉的方法,步骤2)中稀盐酸的加入量为:钙粉的摩尔量的2.1~2.6倍。稀盐酸作为浸出液浸出还原产物时,稀盐酸与还原产物的加入量根据反应理论需要的盐酸过量5~30%配比,反应化学方程式为cao 2h

=ca

2

h2o。估量的稀盐酸,保证浸出效果更彻底,得到的还原钛粉的纯度更高。

21.优选的一种上述钙热自蔓延反应制备还原球形钛粉的方法,步骤2)中所述的浸出的浸出温度为25℃~45℃,浸出时间60min~180min。

22.优选的一种上述钙热自蔓延反应制备还原球形钛粉的方法,步骤2)中所述的洗涤、真空干燥的工艺为:将浸出产物用水洗涤至中性,然后在真空烘箱中在真空条件下烘干,烘干温度为30℃~40℃,时间为8h~24h。

23.与现有技术相比,本发明的一种钙热自蔓延反应制备还原球形钛粉的方法所具有的有益效果是:(1)本发明以二氧化钛和钙粉为原料,提出钙热自蔓延制备还原球形钛粉新思路,材料合成和烧结同时完成,工艺流程短、操作简单、能耗低等优点,解决了现有钛粉制备过程中的工艺复杂,流程长、能耗高、污染大等技术难题,有效解决了能量消耗、时间消耗、环境污染等。

24.(2)本发明采用一级还原反应操作,即在自蔓延反应阶段还原剂该用量为理论量的120%~150%,因此,钛粉中的氧被完全脱除。

25.(3)本发明将制备的钛粉粗产物进行酸浸、洗涤等操作,彻底出去钛粉中的氧化钙等杂质。因此,制备的钛粉产品球形度高、纯度高、氧含量低,产品适用于高端领域以及3d打印急需的钛粉与合金粉。

26.(4)本发明工艺简单、工艺流程短、反应时间短、对设备要求低,易于工业推广。

27.(5)本发明制备的金属还原钛粉中氧含量≤0.15%,氮含量≤0.03%,氢含量≤0.01%,粒径分布窄,球形度高,解决了目前国产球形钛粉主要存在球形度低、杂质含量特别是氧含量高等缺陷。

附图说明

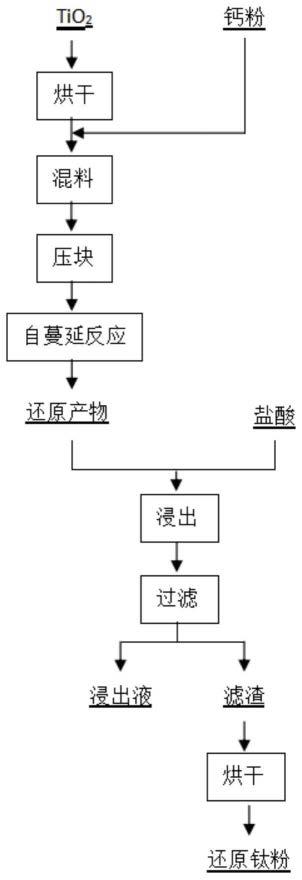

28.图1为本发明的钙热自蔓延反应制备还原球形钛粉方法的工艺流程图。

具体实施方式

29.下面结合具体实施例对本发明做进一步说明,其中实施例1为最佳实施。以下实施例用于说明本发明。表征颗粒形貌的参数。形貌上越接近球的颗粒,其球形度越接近于1。与物体相同体积的球体的表面积和物体的表面积的比。球的球形度等于1,其它物体球形度小于1。

30.任意颗粒的球形度公式:

[0031][0032]

vp为颗粒体积,sp为颗粒表面积。

[0033]

实施例1

[0034]

参照附图1的反应流程,钙热自蔓延反应制备还原球形钛粉方法,具体包括以下步骤:

[0035]

步骤1:自蔓延反应

[0036]

将纳米二氧化钛置于烘箱中,150℃烘干24h;将烘干后的纳米二氧化钛粉体与钙粉混合均匀,钙粉的平均粒径为4μm;将混合物料在10mpa下压制成块,将块状物料加入自蔓延反应炉中,在自蔓延反应炉中用电热丝加热混合原料的局部,引发自蔓延反应,反应物料冷却后,得到还原产物钛粉及氧化钙混合物;其中,按摩尔比tio2:ca=1:2.5投入物料;

[0037]

步骤2:酸浸反应

[0038]

将还原产物钛粉及氧化钙混合物置于密闭反应器中,以稀盐酸为浸出液对粗产物进行浸出,其中,盐酸的摩尔浓度为1.5mol/l,浸出温度为30℃,浸出时间100min;稀盐酸与还原产物加入量为理论计算盐酸过量15%配比,即稀盐酸的加入量为:钙粉的摩尔量的2.3倍;

[0039]

步骤3:洗涤干燥

[0040]

将浸出产物用水洗涤至中性,然后在真空干燥箱中真空条件下烘干,烘干温度30℃,烘干时间12h,烘干后得到产品还原钛粉;

[0041]

所得还原钛粉,其化学成分及质量百分比为:ti:99.7%,o:0.06%,平均粒径为40μm,粒径平方差0.12μm,球形度平均值0.93,球形度平方差0.011。

[0042]

实施例2

[0043]

参照附图1的反应流程,钙热自蔓延反应制备还原球形钛粉方法,具体包括以下步骤:

[0044]

步骤1:自蔓延反应

[0045]

将纳米二氧化钛置于烘箱中,120℃烘干28h;将烘干后的纳米二氧化钛粉体与钙粉混合均匀,钙粉的平均粒径为4.2μm;将混合物料在8mpa下压制成块,将块状物料加入自蔓延反应炉中,在自蔓延反应炉中用电热丝加热混合原料的局部,引发自蔓延反应,反应物料冷却后,得到还原产物钛粉及氧化钙混合物;其中,按摩尔比tio2:ca=1:2.3投入物料;

[0046]

步骤2:酸浸反应

[0047]

将还原产物钛粉及氧化钙混合物置于密闭反应器中,以稀盐酸为浸出液对粗产物进行浸出,其中,盐酸的摩尔浓度为1.0mol/l,浸出温度为35℃,浸出时间80min;稀盐酸与还原产物加入量为理论计算盐酸过量13%配比,即稀盐酸的加入量为:钙粉的摩尔量的2.26倍;

[0048]

步骤3:洗涤干燥

[0049]

将浸出产物用水洗涤至中性,然后在真空干燥箱中真空条件下烘干,烘干温度为33℃,时间为10h,烘干后得到产品还原钛粉;

[0050]

所得还原钛粉,其化学成分及质量百分比为:ti:99.6%,o:0.09%,平均粒径为48μm,粒径平方差0.12,球形度平均值0.91,球形度平方差0.010。

[0051]

实施例3

[0052]

参照附图1的反应流程,钙热自蔓延反应制备还原球形钛粉方法,具体包括以下步骤:

[0053]

步骤1:自蔓延反应

[0054]

将纳米二氧化钛置于烘箱中,160℃烘干26h;将烘干后的纳米二氧化钛粉体与钙粉混合均匀,钙粉的平均粒径为2.7μm;将混合物料在20mpa下压制成块,将块状物料加入自蔓延反应炉中,在自蔓延反应炉中用电热丝加热混合原料的局部,引发自蔓延反应,反应物料冷却后,得到还原产物钛粉及氧化钙混合物;其中,按摩尔比tio2:ca=1:3.0投入物料;

[0055]

步骤2:酸浸反应

[0056]

将还原产物钛粉及氧化钙混合物置于密闭反应器中,以稀盐酸为浸出液对粗产物进行浸出,其中,盐酸的摩尔浓度为2.8mol/l,浸出温度为28℃,浸出时间120min;稀盐酸与

还原产物加入量为理论计算盐酸过量20%配比,即稀盐酸的加入量为:钙粉的摩尔量的2.4倍;

[0057]

步骤3:洗涤干燥

[0058]

将浸出产物用水洗涤至中性,然后在真空干燥箱中真空条件下烘干,烘干温度为38℃,时间为8h,烘干后得到产品还原钛粉;

[0059]

所得还原钛粉,其化学成分及质量百分比为:ti:99.5%,o:0.10%,平均粒径为32μm,粒径平方差0.07,球形度平均值0.90,球形度平方差0.012。

[0060]

实施例4

[0061]

参照附图1的反应流程,钙热自蔓延反应制备还原球形钛粉方法,具体包括以下步骤:

[0062]

步骤1:自蔓延反应

[0063]

将纳米二氧化钛置于烘箱中,180℃烘干24h;将烘干后的纳米二氧化钛粉体与钙粉混合均匀,钙粉的平均粒径为0.1μm;将混合物料在50mpa下压制成块,将块状物料加入自蔓延反应炉中,在自蔓延反应炉中用电热丝加热混合原料的局部,引发自蔓延反应,反应物料冷却后,得到还原产物钛粉及氧化钙混合物;其中,按摩尔比tio2:ca=1:2.0投入物料;

[0064]

步骤2:酸浸反应

[0065]

将还原产物钛粉及氧化钙混合物置于密闭反应器中,以稀盐酸为浸出液对粗产物进行浸出,其中,盐酸的摩尔浓度为5.5mol/l,浸出温度为25℃,浸出时间60min;稀盐酸与还原产物加入量为理论计算盐酸过量30%配比,即稀盐酸的加入量为:钙粉的摩尔量的2.1~2.6倍;

[0066]

步骤3:洗涤干燥

[0067]

将浸出产物用水洗涤至中性,然后在真空干燥箱中真空条件下烘干,烘干温度为30℃,时间为24h,烘干后得到产品还原钛粉;

[0068]

所得还原钛粉,其化学成分及质量百分比为:ti:99.3%,o:0.34%,平均粒径为5μm,粒径平方差0.09,球形度平均值0.89,球形度平方差0.007。

[0069]

实施例5

[0070]

参照附图1的反应流程,钙热自蔓延反应制备还原球形钛粉方法,具体包括以下步骤:

[0071]

步骤1:自蔓延反应

[0072]

将纳米二氧化钛置于烘箱中,100℃烘干30h;将烘干后的纳米二氧化钛粉体与钙粉混合均匀,钙粉的平均粒径为30μm;将混合物料在5mpa下压制成块,将块状物料加入自蔓延反应炉中,在自蔓延反应炉中用电热丝加热混合原料的局部,引发自蔓延反应,反应物料冷却后,得到还原产物钛粉及氧化钙混合物;其中,按摩尔比tio2:ca=1:3.5投入物料;

[0073]

步骤2:酸浸反应

[0074]

将还原产物钛粉及氧化钙混合物置于密闭反应器中,以稀盐酸为浸出液对粗产物进行浸出,其中,盐酸的摩尔浓度为0.5mol/l,浸出温度为45℃,浸出时间180min;稀盐酸与还原产物加入量为理论计算盐酸过量5.0%配比,即稀盐酸的加入量为:钙粉的摩尔量的2.1倍;

[0075]

步骤3:洗涤干燥

[0076]

将浸出产物用水洗涤至中性,然后在真空干燥箱中真空条件下烘干,烘干温度为40℃,时间为8h,烘干后得到产品还原钛粉;

[0077]

所得还原钛粉,其化学成分及质量百分比为:ti:99.2%,o:0.43%,平均粒径为89μm,粒径平方差0.15,球形度平均值0.86,球形度平方差0.009。

[0078]

实施例6

[0079]

参照附图1的反应流程,钙热自蔓延反应制备还原球形钛粉方法,具体包括以下步骤:

[0080]

步骤1:自蔓延反应

[0081]

将纳米二氧化钛置于烘箱中,150℃烘干24h;将烘干后的纳米二氧化钛粉体与钙粉混合均匀,钙粉的平均粒径为4μm;将混合物料在10mpa下压制成块,将块状物料加入自蔓延反应炉中,在自蔓延反应炉中将混合原料整体升温,引发自蔓延反应,反应物料冷却后,得到还原产物钛粉及氧化钙混合物;其中,按摩尔比tio2:ca=1:2.5投入物料;

[0082]

步骤2:酸浸反应

[0083]

将还原产物钛粉及氧化钙混合物置于密闭反应器中,以稀盐酸为浸出液对粗产物进行浸出,其中,盐酸的摩尔浓度为1.5mol/l,浸出温度为30℃,浸出时间100min;稀盐酸与还原产物加入量为理论计算盐酸过量15%配比,即稀盐酸的加入量为:钙粉的摩尔量的2.3倍;

[0084]

步骤3:洗涤干燥

[0085]

将浸出产物用水洗涤至中性,然后在真空干燥箱中真空条件下烘干,烘干温度30℃,烘干时间12h,烘干后得到产品还原钛粉;

[0086]

所得还原钛粉,其化学成分及质量百分比为:ti:99.4%,o:0.26%,平均粒径为42μm,粒径平方差0.35,球形度平均值0.81,球形度平方差0.017。

[0087]

实施例7

[0088]

参照附图1的反应流程,钙热自蔓延反应制备还原球形钛粉方法,具体包括以下步骤:

[0089]

步骤1:自蔓延反应

[0090]

将纳米二氧化钛置于烘箱中,150℃烘干24h;将烘干后的纳米二氧化钛粉体与钙粉混合均匀,钙粉的平均粒径为4μm;将混合物料直接加入自蔓延反应炉中,在自蔓延反应炉中用电热丝加热混合原料的局部,引发自蔓延反应,反应物料冷却后,得到还原产物钛粉及氧化钙混合物;其中,按摩尔比tio2:ca=1:2.5投入物料;

[0091]

步骤2:酸浸反应

[0092]

将还原产物钛粉及氧化钙混合物置于密闭反应器中,以稀盐酸为浸出液对粗产物进行浸出,其中,盐酸的摩尔浓度为1.5mol/l,浸出温度为30℃,浸出时间100min;稀盐酸与还原产物加入量为理论计算盐酸过量15%配比,即稀盐酸的加入量为:钙粉的摩尔量的2.3倍;

[0093]

步骤3:洗涤干燥

[0094]

将浸出产物用水洗涤至中性,然后在真空干燥箱中真空条件下烘干,烘干温度为30℃,时间为12h,烘干后得到产品还原钛粉;

[0095]

所得还原钛粉,其化学成分及质量百分比为:ti:99.0%,o:0.9%,平均粒径为

38.7μm,粒径平方差0.32,球形度平均值0.76,球形度平方差0.028。

[0096]

对比例1

[0097]

具体包括以下步骤:

[0098]

步骤1:自蔓延反应

[0099]

将平均粒径为4μm的二氧化钛置于烘箱中,150℃烘干24h;将烘干后的二氧化钛粉体与平均粒径为4μm钙粉混合均匀;将混合物料在10mpa下压制成块,将块状物料加入自蔓延反应炉中,在自蔓延反应炉中用电热丝加热混合原料的局部,引发自蔓延反应,反应物料冷却后,得到还原产物钛粉及氧化钙混合物;其中,按摩尔比tio2:ca=1:2.5投入物料;

[0100]

步骤2:酸浸反应

[0101]

将还原产物钛粉及氧化钙混合物置于密闭反应器中,以稀盐酸为浸出液对粗产物进行浸出,其中,盐酸的摩尔浓度为1.5mol/l,浸出温度为30℃,浸出时间100min;稀盐酸与还原产物加入量为理论计算盐酸过量15%配比,即稀盐酸的加入量为:钙粉的摩尔量的2.3倍;

[0102]

步骤3:洗涤干燥

[0103]

将浸出产物用水洗涤至中性,然后在真空干燥箱中真空条件下烘干,烘干温度30℃,烘干时间12h,烘干后得到产品还原钛粉;

[0104]

所得还原钛粉,其化学成分及质量百分比为:ti:96.3%,o:2.08%,平均粒径为47μm,粒径平方差13.5μm,球形度平均值0.58,球形度平方差0.26。

[0105]

对比例2

[0106]

参照附图1的反应流程,钙热自蔓延反应制备还原球形钛粉方法,具体包括以下步骤:

[0107]

步骤1:自蔓延反应

[0108]

将纳米二氧化钛置于烘箱中,150℃烘干24h;将烘干后的纳米二氧化钛粉体与钙粉混合均匀,钙粉的平均粒径为4μm;将混合物料在10mpa下压制成块,将块状物料加入自蔓延反应炉中,在自蔓延反应炉中用电热丝加热混合原料的局部,引发自蔓延反应,反应物料冷却后,得到还原产物钛粉及氧化钙混合物;其中,按摩尔比tio2:ca=1:1.25投入物料;

[0109]

步骤2:酸浸反应

[0110]

将还原产物钛粉及氧化钙混合物置于密闭反应器中,以稀盐酸为浸出液对粗产物进行浸出,其中,盐酸的摩尔浓度为1.5mol/l,浸出温度为30℃,浸出时间100min;稀盐酸与还原产物加入量为理论计算盐酸过量15%配比,即稀盐酸的加入量为:钙粉的摩尔量的2.3倍;

[0111]

步骤3:洗涤干燥

[0112]

将浸出产物用水洗涤至中性,然后在真空干燥箱中真空条件下烘干,烘干温度30℃,烘干时间12h,烘干后得到产品还原钛粉;

[0113]

所得还原钛粉,其化学成分及质量百分比为:ti:93.4%,o:5.6%,平均粒径为43μm,粒径平方差1.32μm,球形度平均值0.81,球形度平方差0.067。

[0114]

以上所述,仅是本发明的较佳实施例而已,并非是对本发明作其它形式的限制,任何熟悉本专业的技术人员可能利用上述揭示的技术内容加以变更或改型为等同变化的等效实施例。但是凡是未脱离本发明技术方案内容,依据本发明的技术实质对以上实施例所

作的任何简单修改、等同变化与改型,仍属于本发明技术方案的保护范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。