1.本实用新型涉及一种机械加工领域的刀具,具体涉及一种面向重型切削高效粗加工减磨耐磨可转位菱形刀片。

背景技术:

2.重型切削是我国制造业的重要组成部分,在大型设备制造业领域占有重要的地位。

3.水室封头作为大型核电蒸汽发生器的主要组成部分,重量可达数百吨,毛坯为直接锻造而成,其材料为较高强度、硬度及塑性的508ⅲ钢,因此具有良好的使用性能和安全性能;但在切削加工过程中,切削加工性较差,断屑较困难,切屑排出不及时易缠绕在刀片和工件上,影响被加工表面质量,降低加工精度;而且重型切削的切削参数相对较大,致使刀片切削力较大,切削温度较高,刀片磨损破损较严重;同时切削振动幅度较大,刀片容易发生过早失效,刀片寿命较低,刀片更换较频繁,进而增加了辅助加工时间,降低了加工效率,难以控制水室封头制造成本。

技术实现要素:

4.本实用新型目的是提供一种面向重型切削高效粗加工减磨耐磨可转位菱形刀片,主要解决,在待加工表面存在着氧化皮、夹砂、铲沟等各类锻造缺陷的大型零部件重型车削过程中,刀片内应力较大、刀-屑摩擦大、切削温度高、切削振动大、切削过程中散热条件差、刀片易磨损和破损、刀-屑粘结以及高温可使刀片基体材料丧失切削所需硬度而被工件反切等影响刀具使用寿命、加工质量和切削效率等问题。

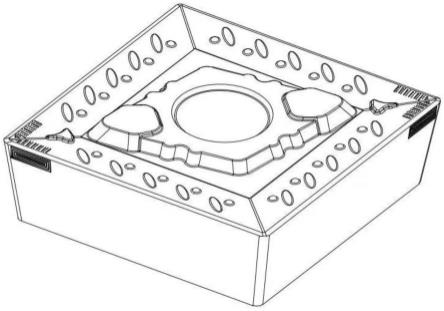

5.刀片采用菱形轮廓及负倒棱直线切削刃,负倒棱宽度为0.3mm;主、副切削刃之间夹角为85

°

,主、副切削刃之间有圆弧刃过渡;刀片上表面类菱形凸起平台侧面为双驼峰弧形导屑墙;双驼峰弧形导屑墙与主前刀面和副前刀面之间形成容屑槽;在刀片刀尖附近设有类三角形凸起;主前刀面和副前刀面上有交替排列的球形凸起和椭圆形凸起;在刀片主前刀面和副前刀面靠近圆弧刃附近设有微沟槽和微坑混合微织构,在刀片主后刀面和副后刀面圆弧刃附近设有矩形环状沟槽微织构;在刀片类菱形凸起平台两侧有用于以压杆固定的两个凸台;刀片中间设计有用于固定刀片的紧固螺钉孔;刀片前角为6

°

,后角为7

°

,刃倾角为0

°

;整个刀片可以通过紧固螺钉和压板固定在刀杆上。

6.本实用新型的有益效果如下:

7.本实用新型采用整体式结构设计,可降低刀片加工成本;刀片上表面设有类菱形凸起平台,可增加刀片整体强度,提高刀片切削性能,当切削参数较大时,可使刀片受力较均匀,提高使用寿命,进而提高加工效率。

8.刀片设计有两个刀尖,其中一个刀尖失效后,将刀片转位180

°

可使用另一个刀尖继续进行切削加工,从而提高加工效率,降低加工成本。

9.刀片主、副切削刃采用负倒棱切削刃设计方式,可有效增强切削刃的强度,降低切

削过程中产生的振动,使切削更加平稳;主、副切削刃之间通过圆弧刃过渡,可增强刀尖强度,提高刀片使用寿命。

10.刀片刀尖附近设计有类三角形凸起,有利于断屑排屑;并且其增大了主前刀面和副前刀面相交处的厚度,可增加刀尖强度,有效提高切削的稳定性,同时对主前刀面和副前刀面起分隔和保护作用,可缓解刀片因磨损、破损而过早失效。

11.刀片主前刀面和副前刀面设有五个交替排列的椭圆形凸起和球形凸起,相邻的椭圆形凸起和球形凸起呈t形分布,同时椭圆形凸起的长轴与主切削刃夹角为45

°

,因此椭圆形凸起与切屑接触面积更大,从而有更好的卷屑断屑作用;球形凸起对相邻的椭圆形凸起起到辅助作用,切屑较大时,切屑流经球形凸起时可起到二次卷屑断屑的作用,主前刀面和副前刀面两种凸起可降低前刀面磨损速率;同时减小切屑与刀片接触面积,增大刀片散热面积,可缓解切削热的聚集,有效降低切削温度。

12.刀片上表面类菱形凸起平台侧面为双驼峰弧形导屑墙,当切屑在接触平台侧面后受到导向弯矩作用,使切屑的导出更加平滑顺畅,卷曲折断更加容易,同时也起到减小刀-屑接触面积,提高散热效果的作用。

13.刀片主前刀面和副前刀面圆弧刀尖附近设有微沟槽和微坑混合微织构,其分布垂直于主切削刃,可有效改善主、副前刀面应力分布,避免应力集中,增强刀片抗磨损能力,提高刀片使用寿命;同时在切削过程中使用切削液的条件下,微沟槽和微坑混合微织构可储存少量切削液,可提高切削液的利用率和切削过程中的润滑效果,使切削平稳高效进行。

14.刀片主后刀面和副后刀面分别设计矩形环状沟槽微织构,可减小切削过程中刀片和工件接触面积,降低刀片与工件表面摩擦力以及切削区域温度,减小刀片后刀面磨损,提高已加工表面质量;同时矩形环状沟槽微织构也可有效均衡作用在切削刃上的切削力,从而保护切削刃,提高刀具使用寿命。

15.通过压板和紧固螺钉将刀片固定在车刀杆上,刀片中心凸台两边设有高出其平面的固定面,当压板与刀片固定面接触时,可提高刀片与刀杆之间的摩擦力,提高刀片工作时的稳定性。

附图说明

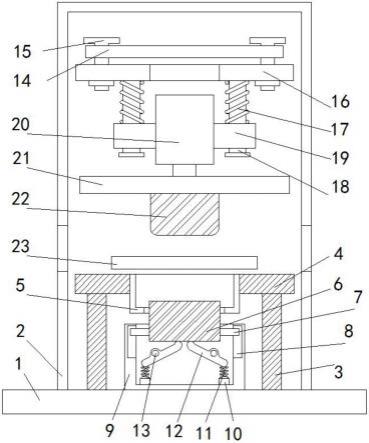

16.图1是本实用新型一种重载条件下大切深可转位车刀片的正视图。

17.图2为本实用新型的侧视图。

18.图3为本实用新型的后视图。

19.图4为本实用新型图ⅰ处局部放大视图。

20.图5为本实用新型图ⅱ处局部放大视图。

21.图中标记:1-微沟槽和微坑混合微织构;2-副前刀面;3-椭圆形凸起;4-紧固螺钉孔;5-类菱形凸起平台;6-双驼峰弧形导屑墙;7-类三角形凸起;8-圆弧刃;9-负倒棱切削刃;10-压板固定面;11-容屑槽;12-球形凸起;13-主前刀面;14-矩形环状沟槽微织构。

具体实施方式

22.具体实施方式一:结合图1、图2、图3、图4、图5所示,一种面向重型切削高效粗加工减磨耐磨可转位菱形刀片,所述刀片外形为菱形轮廓,刀片底面的面积小于刀片上表面的

面积;刀片切削刃为负倒棱切削刃(9),主、副切削刃之间设有圆弧刃(8)过渡;刀片上表面类菱形凸起平台侧面为双驼峰弧形导屑墙(6);双驼峰弧形导屑墙(6)与刀片主前刀面(13)和副前刀面(2)之间形成容屑槽(11);在刀片刀尖附近设有类三角形凸起(7);刀片主前刀面(13)和副前刀面(2)上设有球形凸起(12)和椭圆形凸起(3);在刀片主前刀面(13)和副前刀面(2)圆弧刃附近设有微沟槽和微坑混合微织构(1);在圆弧刃(8)附近的刀片主后刀面和副后刀面上设有矩形环状沟槽微织构(14);在刀片上表面类菱形凸起平台(5)两边设有压板固定凸台(10);刀片中间设计有用于固定的紧固螺钉孔(4)。

23.具体实施方式二:如图1所示,本实施方式所述刀片主前刀面(13)和副前刀面(2)各设有五个交替排列的椭圆形凸起(3)和球形凸起(12),相邻的椭圆形凸起(3)和球形凸起(12)呈t形分布,同时椭圆形凸起(3)的长轴与负倒棱切削刃(9)夹角为45

°

,因此椭圆形凸起(3)与切屑接触面积更大,从而可有更好的卷屑断屑作用;球形凸起对相邻的椭圆形凸起起到辅助作用,当切屑较大时,切屑流经球形凸起(3)时可起到二次卷屑断屑的作用,主前刀面(13)和副前刀面(2)两种凸起可降低前刀面磨损速率;同时减小切屑与刀片接触面积,增大刀片散热面积,减少切削热的聚集,可有效降低切削温度;椭圆形凸起(3)和球形凸起(12)与主前刀面(13)和副前刀面(2)有圆弧过渡,可提高凸起的强度,起到应力分散的作用。本实施方式中未公开技术特征与具体实施方式一相同。

24.具体实施方式三:如图2所示,本实施方式所述刀片厚度为6.35mm。本实施方式中未公开的技术特征与具体实施方式一相同。

25.具体实施方式四:结合图1、图2所示,本实施方式所述刀片前角为6

°

,刀片后角为7

°

,刀片刃倾角为0

°

。本实施方式中未公开技术特征与具体实施方式一相同。

26.具体实施方式五:结合图1、图2所示,本实施方式所述刀片主、副切削刃采用负倒棱切削刃(9)设计方式,负倒棱宽度为0.3mm,主、副切削刃之间通过圆弧刃(8)过渡,可以增加刀尖强度,使切削过程较平稳,振动幅度降低;本实施方式中未公开的技术特征与具体实施方式一相同。

27.具体实施方式六:结合图1、图4所示,刀片主前刀面(13)和副前刀面(2)靠近圆弧刀尖附近设有微沟槽和微坑混合微织构(1),织构宽度为50μm,织构间距90μm,织构深度8μm,其分布垂直于负倒棱切削刃(9),可有效改善前刀面应力分布,避免应力集中,可增强刀片抗磨损能力,提高刀具使用寿命,使切削高效平稳进行;同时可减小刀面与切屑的正面摩擦与粘结,可促进切屑卷曲,可提高刀具断屑能力;同时在切削过程中使用切削液的条件下,微沟槽和微坑混合微织构的微储存功能可持续补充切削液,可形成更完整的润滑膜,增强切削过程中的润滑效果,使切削平稳高效进行;本实施方式中未公开的技术特征与具体实施方式一相同。

28.具体实施方式七:结合图2、图5所示,刀片后刀面是与被加工材料表面主要接触区域,刀片后刀面和副后刀面分别设计矩形环状沟槽微织构(14),织构宽度为50μm,织构间距90μm,织构深度8μm,可有效减小切削过程中刀具工件接触面积,降低刀片与工件表面摩擦力以及切削区域温度,减轻刀具后刀面磨损,提高已加工表面质量;同时矩形环状沟槽微织构(14)也可有效均衡作用在切削刃上的切削力,从而保护切削刃,提高刀具使用寿命;本实施方式中未公开的技术特征与具体实施方式一相同。

29.具体实施方式八:如图1所示,刀片中心凸台两边设有高出其平面的压板固定面

(9),刀片通过压板和紧固螺钉固定在车刀杆上,当压板与压板固定面(9)接触时,可增大刀片与刀杆之间的摩擦力,提高刀片工作时的稳定性;本实施方式中未公开的技术特征与具体实施方式一相同。

30.具体实施方式九:如图1所示,刀片上表面类菱形凸起平台侧面为双驼峰弧形导屑墙(6),可使切屑在接触平台侧面后受到导向弯矩作用,切屑的导出更加平滑顺畅,更加容易卷屑排屑,同时也起到了减小摩擦,减小刀-屑接触面积,提高散热效果的作用;本实施方式中未公开的技术特征与具体实施方式一相同。

31.具体实施方式十:如图1所示,刀片刀尖附近设计有类三角形凸起(7),当切屑流经类三角形凸起(7)时,切屑可受到类三角形凸起(7)的导向卷屑作用,有利于断屑排屑;类三角形凸起(7)增大了主前刀面和副前刀面相交处的厚度,可增大刀尖强度,有效提高切削的稳定性,同时对主前刀面和副前刀面起分隔和保护作用,可缓解刀片因磨损、破损而过早失效。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。