1.本发明涉及一种电致发射率可变器件,属于变色器件领域。

背景技术:

2.近年来随着辐射制冷技术不断发展,辐射制冷技术在能源和环境等相关领域表现出极具前景的应用价值,例如在海水淡化、空气取水、建筑节能、航天器热控、太阳能电池降温、服装降温等方面。热辐射作为一种无处不在的物理现象,对于科学研究和工程应用都具有重要意义。热的传递机制主要包括热传导、热对流以及热辐射。地球上人类赖以生存的能量主要来自于太阳的热辐射传递。热辐射理论发展于19世纪末。德国物理学家基尔霍夫与1859年提出热辐射定律,指出在热平衡状态下,任何物体的热辐射系数与电磁波吸收系数直接相关,其比值仅仅与波长和温度有关,而与物体的材料特性无关,并由此产生了理想黑体的假设,即对所有波长的吸收系数都为1的理想物体,其辐射谱仅是波长与温度的函数。地球大气层是包括n2、o2、co2、水蒸气等在内的多种气体的混合,可以吸收、散射和发射电磁波,在天空明净的情况下(没有云/雾阻挡),地球大气拥有一个透明的辐射窗口,窗口的波长范围覆盖8-13μm。处于此波长范围内的电磁波可以直接穿透大气层到达宇宙空间,只有很少一部分会被吸收。为了使得制冷区域的能量可以通过该窗口传递释放到宇宙之中,需要保证制冷器件的辐射光谱主要处于这个大气窗口中。热辐射的波长主要取决于辐射体的温度和材料的共振频率。因此辐射制冷材料就是热辐射波长被调制到大气窗口波段的光学材料(例如,图1)。

3.电致变色是指材料的光学属性(反射率、透过率、吸收率等)在外加电场的作用下发生稳定、可逆的颜色变化的现象,在外观上表现为颜色和透明度的可逆变化。利用电致变色材料制备的电致变色器件广泛运用于各种领域,如:电致变色智能玻璃在电场作用下具有光吸收透过的可调节性,可选择性地吸收或反射外界的热辐射和减少内部的热扩散,减少办公大楼和民用住宅在夏季保持凉爽和冬季保持温暖而必须消耗的大量能源。同时起到改善自然光照程度、防窥的目的,解决现代不断恶化的城市光污染问题。而vo2是一种典型的相变材料,温度低于68℃时为单斜相,红外高透过:温度高于68℃时为金红石相,红外高反射。相变前后vo2发射率的变化特性可以应用于智能热控领域,是一种非常理想的智能热控材料。研究发现vo2的相变过程在上述8-13μm的窗口发射率发生变化,但是变化范围较小,并且仅在相变温度上下实现发射率的调控。这一点严重制约了vo2在发射率可调领域内的发展。

技术实现要素:

4.针对现有技术中基于vo2的发射率可调器件的发射率可调范围较小且仅在相变温度上下实现发射率的调控的技术问题,本发明的目的在于提供一种电致发射率可变器件及其制备方法。

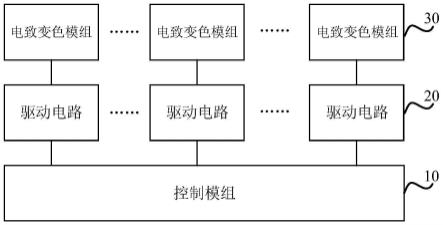

5.一方面,本专利提供了一种电致发射率可变器件,所述电致发射率可变器件包括

透明基底、以及依次分布在透明基底表面的第一金属反射层、二氧化钒层、树脂基离子传导层、硅层,和第二金属反射层;所述第一金属反射层的反射率为90%~100%,所述第二金属反射层的反射率为20~50%。优选,第一金属反射层和第二金属反射层的反射率对应波长范围是8微米~13微米。其中,两层金属层的厚度不同,厚度越大反射率越高。第一反射层反射率过小或第二层反射率过大都会导致器件整体的调节能力下降。

6.在本公开中,通过引入电控使得基于vo2的可变发射率器件能够不再受限于vo2相变温度的限制,在外加电压的驱动下即可发生发生率变化。同时,引入谐振腔结构增强发射率变化,满足实际使用的需求。其中,谐振腔是上下两层金属层和硅层共同组成的结构,这几层相互作用能够增强光学性能。发射率一般指比辐射率。物体表面单位面积上辐射出的辐通量与同温度下黑体辐射出的辐通量的比值。

7.较佳的,所述透明基底为聚酰亚胺基底、聚乙烯基底、石英基底、或玻璃基底。

8.较佳的,所述第一金属反射层和的第二金属反射层材质为贵金属、钨、铜、铝、铁、钴和镍中的至少一种;所述贵金属为金、银、铂和钯中的至少一种。

9.较佳的,所述第一金属反射层的厚度为大于40nm;所述第二金属反射层的厚度为5~30nm。

10.较佳的,所述硅层的厚度至少为0.5μm,优选为0.5~5微米,更优选为0.5~3μm。硅层过厚则器件整理厚度增加,对性能没有特别大的影响。过薄时作为谐振腔放大效果不明显。

11.较佳的,所述二氧化钒层的厚度为30nm~300nm。

12.较佳的,所述树脂基离子传导层是由uv树脂(紫外光固化树脂)uv树脂或热固化树脂中的一种、阳离子金属盐、溶剂、稳定剂、还原剂和引发剂固化后得到;所述uv树脂、阳离子金属盐、溶剂、稳定剂、还原剂和引发剂的质量比为(2~5):(0.5~2):(5~10):(2~3):(0.1~0.5):0.001。

13.较佳的,所述固化的方式为紫外光固化;所述紫外光固化的所用紫外光的功率为50~200w(例如,100w),固化的时间为1~30秒。

14.较佳的,所述树脂基离子传导层的厚度20μm~100μm。

15.较佳的,所述第一金属反射层在8微米~13微米处的反射率为90%~100%,所述第二金属反射层在8微米~13微米处的反射率为20~50%时;所述电致发射率可变器件在0~-2v时,在波长8μm~13微米处有较高的发射率为50~98%。

16.较佳的,所述第一金属反射层在8微米~13微米处的反射率为90%~100%,所述第二金属反射层在8微米~13微米处的反射率为20~50%时;所述电致发射率可变器件在0~ 2时,在波长8μm~13微米处的发射率为0~30%。

17.有益效果:1、相比于传统电致变色器件通过在外加电压实现着色与褪色态的可逆循环。本专利中电致发射率可变器件在外加电压下实现在波长8-13μm之间的发射率在外加电压下的可逆変化。基于电控的优点,器件不受限于温度,具有更优异实际应用价值;2、相比于传统的热控发射率调节器件,本发明中通过电控制电致发射率可变器件,能够提高其响应速度和性能。本专利中涉及的这种可变发射率器件在中红外区域(8-13μm)调节能力可达73%,并且响应时间小于5s,该数值远超过目前报道的可变发射率器件。

附图说明

18.图1为辐射制冷的基本原理示意图;图2为本发明中电致发射率可变器件的结构示意图。

具体实施方式

19.以下通过下述实施方式进一步说明本发明,应理解,下述实施方式仅用于说明本发明,而非限制本发明。

20.在本公开中,电致发射率可变器件的结构如图2中所示,由透明基底、第一金属反射层(或称金属反射层一)、二氧化钒层、树脂基离子传导层(树脂填充层)、硅层以及第二金属反射层(或称金属反射层二)等多层膜构成。其中透明基底存在两个。靠近第一金属反射层的透明基底可为第一透明基底。靠近第二金属反射层的基底为第二透明基底。与热控发射率可调器件相比,本电致发射率可变器件不受温度的限制,其发射率可根据外加电压的变化而发生变化。在本公开中,通过调控“所述第一金属反射层在某个波段的反射率为90%~100%,所述第二金属反射层在相同波段的反射率为20~50%”,可以实现调节电致发射率可变器件的在该波段内的发射率,该波段包括但不仅限于8μm~13μm。

21.在本发明一实施方式中,电致发射率可变器件是由有多层膜构成,依次在基底一(第一透明基底)上沉积第一金属反射层和二氧化钒薄膜。然后在基底二(第二透明基底)上沉积第二金属反射层和硅层(作为红外透过层)。最后在两层膜之间灌装光固化树脂浆料制备树脂基离子传导层。最终制备完整的电致发射率可变器件。本发明中,电致发射率可变器件在外加电压下树脂基离子传导层中的阳离子进入二氧化钒之后,使其红外发射率发生可逆变化,上下双层金属反射层以及硅层作为谐振腔增强器件的发射率。本发明通过引入谐振腔和树脂基离子传导层,能够增强发射率可调范围以及期间的应用范围,不受限与温度。根据施加的外加电压,器件的发射率即可发生变化。

22.本发明中,第一金属反射层、二氧化钒薄膜、第二金属反射层、si层都可采用磁控溅射法进行沉积。该磁控溅射沉积所使用的直流磁控溅射系统设备可以包括沉积腔室、进样室、若干个靶头、一个衬底板、一个直流电流、以及一系列的机械泵和真空泵,其中靶头与衬底板成一定角度,相隔一定距离,直流电源连接在靶头上。将基底超声清洗,分别用丙酮、无水乙醇、去离子水超声清洗基材各20min,并用压缩空气吹干。用高温胶带覆盖住一定部分的导电基底作为电极,并固定在衬底托盘上,放入进样室内,打开机械泵抽至5pa以下,然后打开挡板阀,送入真空度(本底真空度)已达10-4

pa及以下的溅射室内。

23.具体的溅射沉积过程为:将高纯氩气和氧气分别通入溅射室中,所采用的氩气和氧气的纯度为99.99%及以上,控制腔体内总压强和氧分压分别为0.5~2.0pa和0~50%范围内,氧分压优选为0~25%。控制靶材与基底垂直距离为10-20cm,初始基底温度为室温。打开直流电源,控制直流电源功率为30~200w,预溅射时间5~30min,溅射时间为10~60min,衬底温度为室温。溅射结束后,待基底温度降至室温,取出衬底。随后在两个基底之间真空灌装树脂基离子传导层,并采用紫外光固化或者热固化。固化方法的选择取决于树脂种类的选择。优选紫外光固化树脂以及紫外光固化工艺。

24.在可选的实施方式中,将固化树脂(uv树脂或热固化树脂)、离子源(阳离子金属盐)、有机溶剂、稳定剂、还原剂和引发剂按一定比例称量并混合,得到树脂浆料。再通过丝

网印刷法涂覆在离子储存层(si层)和电致变色层(vo2层)中间,通过紫外光固化或者热固化形成完整的器件。通过硬模板和树脂溶液的表面张力控制树脂层的厚度为20~80μm。其中溶剂为有机溶剂,可将各组分溶解并均匀分散在树脂之中。树脂作为涂层的基材。

25.本发明优选uv光固化树脂,因为其固化温度较低,固化过程中不会产生不利影响。稳定剂是提高树脂在外加电压循环过程中稳定性,提高器件的寿命。还原剂是为了保持离子迁移过程中电荷平衡。引入剂是为了提高树脂的固化速度,避免长时间紫外曝光导致树脂材料龟裂。离子源是用于提供能够在外加电压下迁移的金属阳离子。

26.作为一个示例,固化树脂、阳离子金属盐、溶剂、稳定剂、还原剂和引发剂的质量比可为(2~5):(0.5~2):(5~10):(2~3):(0.1~0.5):0.001。其中,固化树脂可为uv树脂或热固化树脂。优选,uv树脂可为泰特尔(tetra)tta21,鲜美特uc-935等中的至少一种。阳离子金属盐可为高氯酸铝、高氯酸锂、高氯酸钠、氯化锂、氯化铝、六氟磷酸锂、双三氟甲烷磺酰亚胺锂等金属盐中的至少一种。溶剂可为pma、nmp、dmf等中的至少一种。稳定剂可为etpta及其衍生物等中的至少一种。还原剂可为二茂铁及其衍生物等中的至少一种。引发剂可为碘鎓盐、巴斯夫irgacure-127、irgacure-184、irgacure-754等中的至少一种。紫外光的功率可为50~200w,固化的时间可为1~30秒。

27.此外,基于不同的衬底即可制备刚性或者柔性器件,能够满足更丰富的应用。例如,透明基底可为pi、pe等柔性材料,或者石英、普通玻璃等刚性材料。

28.本公开中,电致发射率可变器件的发射率调节的范围是8~13微米,即大气窗口,目的是增加向外太空的散热效率,应用主动散热的领域。

29.本公开中,电致发射率可变器件在0~-2v时,在波长8~13微米处有较高的发射率;在0~ 2时,在波长8~13微米处有较低的发射率。采用通过电控的方法,操作性更强,响应更快,更具实用性。此外,本专利设计的结构能够满足更多的应用场景,在不能实现vo2热致相变的温度区间本器件也可以实现发射率的调节。实验表明,在8-13微米处的红外发射率最高可达55%。

30.下面进一步例举实施例以详细说明本发明。同样应理解,以下实施例只用于对本发明进行进一步说明,不能理解为对本发明保护范围的限制,本领域的技术人员根据本发明的上述内容作出的一些非本质的改进和调整均属于本发明的保护范围。下述示例具体的工艺参数等也仅是合适范围中的一个示例,即本领域技术人员可以通过本文的说明做合适的范围内选择,而并非要限定于下文示例的具体数值。

31.实施例1将pi基底分别用丙酮、乙醇、去离子水超声清洗20min后,用高温胶带固定在衬底托盘上,放入进样室,打开机械泵抽至5pa以下,打开挡板阀,送入真空度(本底真空度)以达到10-4

pa以下的溅射腔室里;以金属ag为靶材制备金属反射层一,通入60sccm的纯氩气,总压强是0.6pa,50w溅射10min,得到80nm厚的ag膜,波长8-13微米处反射率约为93%。随后以硅为靶材,通入100sccm的纯氩气,压强为1pa,110w溅射5400s得到厚度1.5μm的si层;以金属ag为靶材制备金属反射层二,通入60sccm的纯氩气,总压强是0.6pa,50w溅射30s min,得到20nm厚的ag膜,波长8-13微米处反射率约为30%。随后以v2o3为靶材,总压强为2pa,氧分压为1.3%,靶材与基底的距离为15cm,施加在所述靶材上的直流电源功率为

100w表面使用直流电源沉积30min,得到80nm厚的vo2薄膜。将pma(丙二醇甲醚醋酸酯)、etpta(乙氧基化三羟甲基丙烷三丙烯酸酯)、uc-935(纳美新材公司的牌号)、二茂铁、碘鎓盐以及高氯酸锂按照2:1:1:0.1:0.001:0.5的比例配置成浆料并搅拌均匀。通过真空灌装与上述基底之间,控制厚度60μm。之后采用100w的紫外灯,曝光固化15s后即可以得到电致发射率可变器件。

32.实施例2本实施例2中电致发射率可变器件的制备过程参照实施例1,区别在于:以金属ag为靶材制备金属反射层一,通入60sccm的纯氩气,总压强是0.6pa,50w溅射15min,得到120nm厚的ag膜,波长8-13微米处反射率约为98%。

33.实施例3本实施例3中电致发射率可变器件的制备过程参照实施例1,区别在于:第一金属反射层的制备过程为:以金属ag为靶材制备金属反射层一,通入60sccm的纯氩气,总压强是0.6pa,50w溅射5min,得到40nm厚的ag膜,波长8-13微米处反射率约为90%。

34.实施例4本实施例4中电致发射率可变器件的制备过程参照实施例1,区别在于:以金属ag为靶材制备金属反射层二,通入60sccm的纯氩气,总压强是0.6pa,50w溅射15s min,得到13nm厚的ag膜,波长8-13微米处反射率约为20%。

35.实施例5本实施例5中电致发射率可变器件的制备过程参照实施例1,区别在于:以金属ag为靶材制备金属反射层二,通入60sccm的纯氩气,总压强是0.6pa,50w溅射1s min,得到30nm厚的ag膜,波长8-13微米处反射率约为50%。

36.实施例6本实施例6中电致发射率可变器件的制备过程参照实施例1,区别在于:将pma、etpta、uc-935、二茂铁、碘鎓盐以及高氯酸锂按照2:1:1:0.1:0.001:0.5的比例配置成浆料并搅拌均匀。通过真空灌装与上述基底之间,控制厚度为20μm。

37.实施例7本实施例7中电致发射率可变器件的制备过程参照实施例1,区别在于:将pma、etpta、uc-935、二茂铁、碘鎓盐以及高氯酸锂按照2:1:1:0.1:0.001:0.5的比例配置成浆料并搅拌均匀。通过真空灌装与上述基底之间,控制厚度为80μm。

38.实施例8本实施例8中电致发射率可变器件的制备过程参照实施例1,区别在于:以v2o3为靶材,总压强为2pa,氧分压为1.3%,靶材与基底的距离为15cm,施加在所述靶材上的直流电源功率为100w表面使用直流电源沉积15min,得到38nm厚的vo2薄膜。

39.实施例9本实施例9中电致发射率可变器件的制备过程参照实施例1,区别在于:以v2o3为靶材,总压强为2pa,氧分压为1.3%,靶材与基底的距离为15cm,施加在所述靶材上的直流电源功率为100w表面使用直流电源沉积60min,得到180nm厚的vo2薄膜。

40.实施例10本实施例10中电致发射率可变器件的制备过程参照实施例1,区别在于:si层厚度

为3μm。

41.实施例11本实施例11中电致发射率可变器件的制备过程参照实施例1,区别在于:si层厚度为0.5μm。

42.实施例12本实施例12中电致发射率可变器件的制备过程参照实施例1,区别在于:si层厚度为5μm。

43.对比例1本对比例1中电致发射率可变器件的制备过程参照实施例1,区别在于:第二金属反射层为ag膜,厚度为35nm,反射率为60%。

44.对比例2本对比例2中电致发射率可变器件的制备过程参照实施例1,区别在于:第一金属反射层为ag膜,厚度为38nm,反射率为80%。

45.对比例3本对比例3中电致发射率可变器件的制备过程参照实施例1,区别在于:si层厚度为0μm。

46.表1为本发明制备的电致发射率可变器件的结构组成及性能参数:率可变器件的结构组成及性能参数:。表1中高低反射率的含义为电致发射率可变器件在0~-2v时,在波长8微米~13

微米处有较高的发射率和在0~ 2时,在波长8微米~13微米处的发射率。

47.经试验对比发现实施例1中发射率调节性能最佳,在8-13微米处的发射率最大值达到74%。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。