1.本发明涉及车辆零部件技术领域,特别涉及一种衬套、悬架系统及车辆。

背景技术:

2.悬架系统是车辆上的重要总成,对车辆的行驶平顺性和操纵稳定性起着至关重要的作用。控制臂作为悬架系统用于承载载荷的重要元件,通常通过衬套与车辆的副车架连接,因此,作为枢纽的衬套在车辆运动过程中受力比较复杂,其主要承受加速及制动过程中的轴向力和径向力,并需要跟随悬架系统运动而产生扭转力矩。

3.实际应用中,如果需要车辆具有良好的操纵稳定性,需要衬套提供大的径向刚度和大的轴向刚度,如果需要车辆具有良好的行驶平顺性,需要衬套提供低的扭转刚度,然而,在先技术中,由于衬套很难同时满足大的径向刚度、大的轴向刚度和低的扭转刚度,导致车辆很难同时满足行驶的平顺性和操纵的稳定性。

技术实现要素:

4.有鉴于此,本发明旨在提出一种衬套,以解决现有技术中由于衬套很难同时满足大的径向刚度和低的扭转刚度,导致车辆很难同时满足行驶的平顺性和操纵的稳定性的技术问题。

5.为达到上述目的,本发明的技术方案是这样实现的:

6.一种衬套,包括衬套主体,所述衬套主体包括第一内管、第一外管和第一橡胶体;

7.所述第一内管的外壁上设有凸起结构;

8.所述第一外管包括多个弧形片,所述多个弧形片沿所述第一外管的周向方向间隔分布,相邻的两个所述弧形片之间存在第一间隙,所述第一外管套设于所述第一内管的外壁,且与所述第一内管之间存在第二间隙;

9.所述第一橡胶体设置于所述第二间隙内,用于将所述第一内管与所述第一外管硫化连接。

10.进一步的,所述多个所述弧形片均匀分布。

11.进一步的,所述衬套还包括衬套组件;

12.所述衬套主体的两端分别设有所述衬套组件,两个所述衬套组件对称设置,一个所述衬套组件与所述衬套主体的一端过盈配合,另一个所述衬套组件与所述衬套主体的另一端过盈配合。

13.进一步的,所述衬套组件包括第二内管、第二外管和第二橡胶体,所述第二外管套设于所述第二内管的外壁,且与所述第二内管之间存在第三间隙,所述第二橡胶体设置于所述第三间隙内,用于将所述第二内管与所述第二外管硫化连接;

14.所述第一内管的一端套设于一个所述第二内管的外壁上,且与一个所述第二内管过盈配合,所述第一内管的另一端套设于另一个所述第二内管的外壁上,且与另一个所述第二内管过盈配合;

15.一个所述第二外管套设于所述第一外管的外壁的一端,且与所述第一外管的外壁的一端过盈配合,另一个所述第二外管套设于所述第一外管的外壁的另一端,且与所述第一外管的外壁的另一端过盈配合。

16.进一步的,所述第二内管包括同轴设置的第二内管本体和第一环形端座;

17.所述第一环形端座设置于所述第二内管主体远离所述衬套主体的一端,所述第一环形端座的截面积大于所述第二内管本体的截面积;

18.所述第一内管的一端套设于一个所述第二内管主体的外壁上,且与一个所述第二内管主体过盈配合,所述第一内管的另一端套设于另一个所述第二内管主体的外壁上,且与另一个所述第二内管主体过盈配合。

19.进一步的,所述第二外管套设于第二内管本体上,且包括同轴设置的第二外管本体和第二环形端座;

20.所述第二外管本体远离所述第一环形端座,所述第二环形端座靠近所述第一环形端座,所述第二环形端座的截面积大于所述第二外管本体的截面积;

21.一个所述第二外管本体远离所述第二环形端座的一端套设于所述第一外管的外壁一端,且与所述第一外管的外壁的一端过盈配合,另一个所述第二外管本体远离所述第二环形端座的一端套设于所述第一外管的外壁的另一端,且与所述第一外管的外壁的另一端过盈配合。

22.进一步的,所述第二内管本体的外壁与所述第二外管本体的内壁之间存在第三子间隙;

23.所述第一环形端座远离所述衬套主体的端面与所述第二环形端座远离所述衬套主体的端面之间存在第四子间隙;

24.所述第三间隙由所述第三子间隙和所述第四子间隙形成。

25.进一步的,在所述第一内管的轴向方向上,所述凸起结构的形状为弧形,所述弧形为相对所述第一内管的外壁的凸圆弧;

26.所述凸起结构的一端与所述第一内管的一端之间设有第一过渡圆弧,另一端与所述第一内管的另一端之间设有第二过渡圆弧。

27.相对于现有技术,本发明所述的衬套至少具有以下优势:

28.在本发明实施例中,通过在第一内管的外壁上设置凸起结构,凸起结构可以增大衬套主体的径向刚度,降低衬套主体的扭转刚度,在实际应用中,衬套主体的轴向刚度会随衬套主体径向刚度的增大而相应增大;第一外管包括多个弧形片,多个弧形片沿第一外管的周向方向间隔分布,由于相邻的两个弧形片之间存在第一间隙,这样,衬套主体在使用过程中挤压第一橡胶体时,第一橡胶体的压缩量增大,从而可以降低衬套主体的扭转刚度;可见,本实施例的衬套可以同时满足大的径向刚度、大的轴向刚度和低的扭转刚度,从而使车辆可以同时满足良好的行驶平顺性和操纵稳定性。

29.本发明的另一目的在于提出一种悬架系统,以解决现有技术中由于悬架系统中的衬套很难同时满足大的径向刚度和低的扭转刚度,导致车辆很难同时满足行驶的平顺性和操纵的稳定性的技术问题。

30.为达到上述目的,本发明的技术方案是这样实现的:

31.一种悬架系统,包括上述衬套。

32.所述悬架系统与上述衬套相对于现有技术所具有的优势相同,在此不再赘述。

33.本发明的另一目的还在于提出一种车辆,以解决现有技术中由于车辆悬架系统中的衬套很难同时满足大的径向刚度和低的扭转刚度,导致车辆很难同时满足行驶的平顺性和操纵的稳定性的技术问题。

34.为达到上述目的,本发明的技术方案是这样实现的:

35.一种车辆,包括上述悬架系统。

36.所述车辆与上述悬架系统相对于现有技术所具有的优势相同,在此不再赘述。

附图说明

37.构成本发明的一部分的附图用来提供对本发明的进一步理解,本发明的示意性实施例及其说明用于解释本发明,并不构成对本发明的不当限定。在附图中:

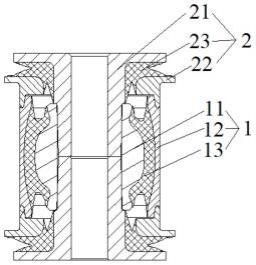

38.图1为本发明实施例所述的衬套中衬套主体的三维结构示意图;

39.图2为图1中a-a的截面图。

40.图3为图2中衬套主体的第一内管的截面图。

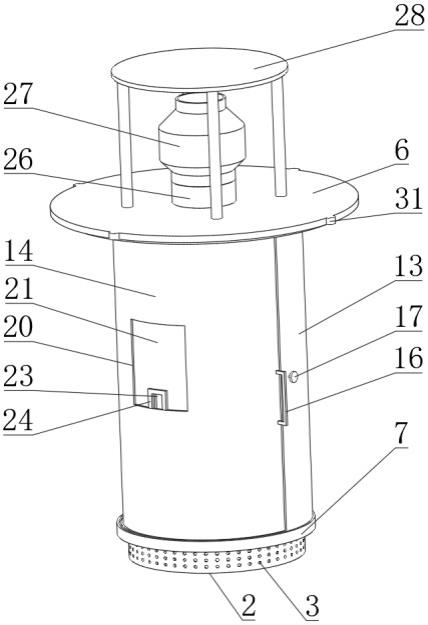

41.图4为本发明实施例所述的衬套的三维结构示意图;

42.图5为图4中b-b的截面图。

43.图6为本发明实施例所述的衬套中衬套组件的三维结构示意图;

44.图7为图6中c-c的截面图。

45.附图标记说明:

46.1-衬套主体,11-第一内管,12-第一外管,13-第一橡胶体,111-凸起结构, 112-第一过渡圆弧,113-第二过渡圆弧,121-弧形片,122-第一间隙,2-衬套组件,21-第二内管,211-第二内管本体,212-第一环形端座,22-第二外管,221

‑ꢀ

第二外管本体,2211-第二外管本体一部,2212-第二外管本体二部,222-第二环形端座,23-第二橡胶体,24-凸点。

具体实施方式

47.需要说明的是,在不冲突的情况下,本发明中的实施例及实施例中的特征可以相互组合。

48.在先技术中,衬套为圆柱体,衬套包括内管、外管和橡胶体,外管套设于内管的外壁,橡胶体通过硫化工艺将外管的内壁与内管的外壁连接于一起。衬套主要承受车辆在加速及制动过程中的轴向力和径向力,并需要跟随悬架系统运动而产生扭转力矩。因此,衬套需要具有如下特性:径向静刚度、轴向静刚度、扭转刚度。径向静刚度x径:沿着径向施加的力f径(内管固定,在外管施加力)与径向位移s径之间的比值,即x径=f径/s径;轴向静刚度z轴:沿着轴向施加的力f轴(外管固定,在内管施加力)与轴向位移s轴之间的比值,即z轴=f轴/s轴;扭转刚度t轴:沿着轴向z旋转的力矩m轴(固定内管在外管施加力矩)与旋转角度a轴之间的比值,即t轴=m轴/a轴。

49.现有衬套通常通过调整橡胶体的硬度及结构来调整衬套的径向刚度,轴向刚度和扭转刚度会随径向刚度增加而增加,但是,橡胶体的硬度及结构的调整对轴向的刚度增加并不明显,尤其对于轴向刚度为5000n/mm以上的衬套几乎是不能实现的。

50.现有的衬套,有的在衬套的一端设有端盖,轴向刚度通过内管与外管挤压橡胶体

而产生,橡胶压缩产生刚度,虽然该结构会产生橡胶压缩,但是,在轴向方向上,由于橡胶体靠近端盖的一端与端盖之间存在间隙,因此,橡胶体靠近端盖的一端与端盖挤压橡胶不会产生特别大的刚度,并且在产生刚度之前有一段空行程,导致刚度不连续,影响车辆的行驶平顺性。并且,橡胶体远离端盖的一端与端盖挤压橡胶,橡胶剪切产生刚度,不会产生特别大的刚度。

51.另外,现有的衬套在使用过程中,由于端盖会与橡胶体产生挤压和摩擦,因此,现有的衬套耐久性不好,长时间使用会发生磨损失效。

52.下面将参考附图并结合实施例来详细说明本发明。

53.在本发明实施例中,参照图1至图3,图1示出了本发明实施例所述的衬套中衬套主体的三维结构示意图,图2为图1中a-a的截面图,图3为图2中衬套主体的第一内管的截面图,本实施例提供了一种衬套,衬套具体可以包括衬套主体1,衬套主体1包括第一内管11、第一外管12和第一橡胶体13;第一内管11的外壁上设有凸起结构111;第一外管12包括多个弧形片121,多个弧形片121沿第一外管12的周向方向间隔分布,相邻的两个弧形片121之间存在第一间隙,第一外管12套设于第一内管11的外壁,且与第一内管11之间存在第二间隙;第一橡胶体13设置于第二间隙内,用于将第一内管11与第一外管12硫化连接。

54.具体而言,如图1至和图3所示,第一内管11为中空的圆柱体,第一外管 12包括多个弧形片121,多个弧形片121沿第一外管12的周向方向间隔分布,也即,多个弧形片121围成的第一外管12的形状也为中空的圆柱体,第一外管 12套设于第一内管11的外壁,第一外管12与第一内管11之间存在第二间隙,第一橡胶体13设置于第二间隙内,第一内管11与第一外管12通过第一橡胶体 13硫化连接于一起。当然,本实施例对于第一外管12和第一内管11的具体形状可以不做限定,也可以为其他形状,例如中空的椭圆柱体等,具体形状可以根据实际情况进行设定。需要说明的是,本实施例下文以中空的圆柱体为例进行说明。

55.具体而言,如图2和图3所示,由于第一内管11的外壁上设有凸起结构111,这样,凸起结构111可以增大衬套主体1的径向刚度,降低衬套主体1的扭转刚度,在实际应用中,衬套主体1的轴向刚度会随衬套主体1径向刚度的增大而相应增大;如图1和图2所示,由于相邻的两个弧形片121之间存在第一间隙,这样,衬套主体1在使用过程中挤压第一橡胶体13时,与现有技术相比,第一橡胶体13的压缩量增大,从而可以降低衬套主体1的扭转刚度,并且,还可以提高衬套主体1的疲劳耐久性。可见,本实施例的衬套可以同时满足大的径向刚度、大的轴向刚度和低的扭转刚度,从而使车辆可以同时满足良好的行驶平顺性和操纵稳定性。

56.在本发明实施例中,多个弧形片121均匀分布,这样,衬套主体1在使用过程中挤压第一橡胶体13时,第一橡胶体13的挤压越均匀,衬套主体1的疲劳耐久性越好。需要说明的是,本实施例示出了两个弧形片121,当然,也可以4个弧形片121、6个弧形片121或其数目的弧形片121,本实施例对于弧形片121的具体数目可以不做限定,在实际应用中,弧形片121的数目越多,第一橡胶体13被挤压的越均匀,衬套主体1的疲劳耐久性能也越好,但是弧形片 121的数目越多,成本会相应增加,因此,本实施例从成本考虑,优选弧形片 121的数目为两片。

57.在本发明实施例中,参照图1至图5,图4示出了本发明实施例所述的衬套的三维结构示意图;图5示出了图4中b-b的截面图,衬套还包括衬套组件 2,衬套主体1的两端分别设

有衬套组件2,两个衬套组件2对称设置,一个(上) 衬套组件2与衬套主体1的一端(上端)过盈配合,另一个(下)衬套组件2 与衬套主体1的另一端(上端)端过盈配合,这样设置的衬套的结构简单,并且,衬套两端的受力均衡。

58.在本发明实施例中,参照图1至图7,图6示出了本发明实施例所述的衬套中衬套组件的三维结构示意图,图7为图6中c-c的截面图,衬套组件2为中空的管柱结构,衬套组件2包括第二内管21、第二外管22和第二橡胶体23,第二外管22套设于第二内管21的外壁,且与第二内管21之间存在第三间隙,第二橡胶体23设置于第三间隙内,用于将第二内管21与第二外管22硫化连接;第一内管11的一端套设于一个第二内管21的外壁上,且与一个第二内管21 过盈配合,第一内管11的另一端套设于另一个第二内管21的外壁上,且与另一个第二内管21过盈配合;一个第二外管22套设于第一外管12的外壁的一端,且与第一外管12的外壁的一端过盈配合,另一个第二外管22套设于第一外管 12的外壁的另一端,且与第一外管12的外壁的另一端过盈配合。

59.具体而言,如图6和图7所示,衬套组件1包括第二内管21、第二外管22 和第二橡胶体23,第二外管22套设于第二内管21的外壁,第二外管22与第二内管21之间存在第二间隙,第二橡胶体23设置于第三间隙内,第二内管21 和第二外管22通过第二橡胶体23硫化连接于一起。

60.具体而言,如图4和图5所示,按照图示的方向,两个衬套组件2对称设置于衬套主体1的上端和下端。第一内管11的一端(上端)套设于一个衬套组件2中第二内管21的外壁上,第一内管11的上端与一个衬套组件1中的第二内管21通过压装过盈配合,以实现第一内管11上端与一个衬套组件2中的第二内管21的轴向紧密配合;同样地,第一内管11的另一端(下端)套设于另一个衬套组件2中第二内管21的外壁上,第一内管11的下端与另一个衬套组件2中的第二内管21通过压装过盈配合,以实现第二内管11的下端与另一个衬套组件2中的第二内管21轴向紧密配合。一个衬套组件2中的第二外管22 套设于第一外管12的外壁的一端(上端),一个衬套组件2中的第二外管22 与第一外管12的外壁的上端通过压装过盈配合,以实现一个衬套组件2中的第二外管22与第一外管12的上端轴向紧密配合;同样地,另一个衬套组件2中的第二外管22套设于第一外管12的外壁的另一端(下端),另一个衬套组件2 中的第二外管22与第一外管12的外壁的下一端通过压装过盈配合,以实现另一个衬套组件2中的第二外管22与第一外管12的下端轴向紧密配合。与现有技术相比,本实施例的两个衬套组件2与衬套主体1之间的过盈配合关系,可以避免现有衬套中端盖与橡胶体产生挤压和摩擦,本实施例衬套的疲劳耐久性好,长时间使用不会发生磨损失效,进而提高了衬套的使用寿命。

61.具体而言,当衬套受到轴向力f

轴

时,一个衬套组件2中的第二橡胶体23、衬套主体1中的第一橡胶体13和另一个衬套组件2中的第二橡胶体23同时被压缩,如图7所示,对于一个衬套组件2(上衬套组件),通过第二内管21与第二外管22挤压第二橡胶体23而产生轴向刚度,即f1和-f1挤压第二橡胶体 23,第二橡胶体23产生轴向刚度,由于另一个衬套组件2(下衬套组件)与上衬套组件2对称设置,下衬套组件2中的第二橡胶体23产生的轴向刚度与上衬套组件2中的第二橡胶体23产生的轴向刚度产生的原理和大小相同。如图2 所示,对于衬套主体1,通过第一内管11与第一外管12挤压第一橡胶体13而产生轴向刚度,即f2和-f2挤压第一橡胶体12,第一橡胶体13剪切产生轴向刚度,可见,本实施例的衬套的轴向刚度是

由第一橡胶体13提供的轴向刚度和两个第二橡胶体23提供的轴向刚度之和,与现有技术相比,本实施例的衬套可以提供更大的轴向刚度。

62.具体而言,如图2所示,对于衬套主体1,第一橡胶体13通过第一内管11 和第一外管12挤压第一橡胶体13而产生径向刚度,即f3和-f3挤压第一橡胶体13,第一橡胶体13压缩产生径向刚度;在实际应用中,根据橡胶特性,橡胶压缩比橡胶剪切产生的刚度更大一些,也就是说,第一橡胶体13压缩产生径向刚度大于第一橡胶体13剪切产生的轴向刚度;又由于第一内管11的外壁设有凸起结构111,这样,可以实现大的径向刚度。与现有技术相比,本实施例的衬套具有更大的径向刚度和轴向刚度,从而可以提高车辆的操纵稳定性。

63.本发明的一种可选实施例中,如图6和图7所示,第二内管21包括同轴设置的第二内管本体211和第一环形端座212;第一环形端座212设置于第二内管主体211远离衬套主体1的一端,第一环形端座212的截面积大于第二内管本体211的截面积;第一内管11的一端套设于一个第二内管主体211的外壁上,且与一个第二内管主体211过盈配合,第一内管11的另一端套设于另一个第二内管主体211的外壁上,且与另一个第二内管主体211过盈配合。

64.具体而言,如图6和图7所示,由于两个衬套组件2对称设置,以图示所示的上衬套组件2进行说明,下衬套组件2参照即可。第二内管21包括同轴设置的第二内管本体211和第一环形端座212,第一环形端座212设置于第二内管主体211远离衬套主体1的一端,如图4和图5所示,第一环形端座212的截面积大于第二内管本体211的截面积,也即,第一环形端座212的直径大于第二内管本体211的直径。

65.具体而言,如图4至图7所示,第一内管11的上端套设于上衬套组件2中第二内管主体211的外壁上,且与其第二内管主体211通过压装过盈配合,以实现第一内管11上端与上衬套组件2中的第二内管主体211的轴向紧密配合,同样地,第一内管11的下端套设于下衬套组件2中第二内管主体211的外壁上,且与其第二内管主体211通过压装过盈配合,以实现第一内管11下端与下衬套组件2中的第二内管主体211的轴向紧密配合。

66.在本发明的实施例中,如图4至图7所示,第二外管22套设于第二内管本体(211)上,且包括同轴设置的第二外管本体221和第二环形端座222;第二外管本体221远离第一环形端座211,第二环形端座212靠近第一环形端座211,第二环形端座222的截面积大于第二外管本体221的截面积;一个第二外管本体221远离第二环形端座222的一端套设于第一外管12的外壁一端,且与第一外管12的外壁的一端过盈配合,另一个第二外管本体221远离第二环形端座222的一端套设于第一外管12的外壁的另一端,且与第一外管12的外壁的另一端过盈配合。

67.具体而言,如图4至图7所示,第二外管22包括同轴设置的第二外管本体 221和第二环形端座222,第二外管本体221远离第一环形端座211,第二环形端座212靠近第一环形端座211,第二环形端座222的截面积大于第二外管本体221的截面积,也即,第二环形端座222的直径大于第二外管本体221的直径。一个第二外管本体221远离第二环形端座222的一端套设于第一外管12 的外壁一端,且与第一外管12的外壁的一端过盈配合,以实现第一外管12的上端与上衬套组件2中的第二外管主体211的轴向紧密配合,同样的,另一个第二外管本体221远离第二环形端座222的一端套设于第一外管12的外壁的另一端,且与第一外管12的外壁的另一端过盈配合,以实现第一外管12的下端与下衬套组件2中的第二外管主体211的轴向紧密配合。

68.在本发明的实施例中,如图5和图7所示,第二内管本体(211)的外壁与第二外管本体(221)的内壁之间存在第三子间隙;第一环形端座(212) 远离衬套主体(1)的端面与第二环形端座(222)远离衬套主体(1)的端面之间存在第四子间隙;第三间隙由第三子间隙和第四子间隙形成。

69.具体而言,如图5和图7所示,第二内管本体(211)的外壁与第二外管本体(221)的内壁之间存在第三子间隙,第一环形端座(212)远离衬套主体(1) 的端面与第二环形端座(222)远离衬套主体(1)的端面之间存在第四子间隙,第三间隙由第三子间隙和第四子间隙形成,这样,从轴向方向看,上衬套组件 2中的第二橡胶体23、衬套主体1中的第一橡胶体13和下衬套组件2中的第二橡胶体23之间呈连续状态,衬套总的轴向刚度为三个橡胶体分别挤压而产生的轴向刚度,与现有技术相比,本实施例的衬套可以实现大的轴向刚度,并且,可以避免现有橡胶体在挤压时由于存在空行程而导致轴向刚度不连续现象发生,本实施例的衬套的轴向刚度连续,可以提高车辆的行驶平顺性。

70.进一步的,在轴向方向上,如图5和图7所示,第二外管22的长度小于第二内管主体211的长度,第二外管22套设在第二内管主体211外壁的位置与第三子间隙和第四子间隙的大小相关,第三子间隙和第四子间隙的大小与第二橡胶体结构相关,第二橡胶体23的结构与衬套组件2的轴向刚度的大小相关,因此,本实施例对于第二外管22套设至第二内管主体211外壁的具体位置可以不做限定,具体可以根据实际需求的轴向刚度的大小进行设定。并且,对于第二橡胶体23的具体形状(图中显示的第二橡胶体23的形状为不规则形状)本实施例也可以不做限定,第二橡胶体23可以完全填充第三子间隙和第四子间隙,也可以填充第三子间隙和第四子间隙的部分,但是要保证轴向方向上两个第二橡胶体23与第一橡胶体13的连续性,第二橡胶体23的具体结构根据实际需求的轴向刚度的大小进行设定。

71.进一步的,如图7所示,第二外管主体221包括第二外管主体一部2211和第二外管主体二部2212,第二外管主体一部2211靠近衬套主体1,第二外管主体二部2212远离衬套主体1,第二外管主体一部2211的内径大于第二外管主体二部2212的内径,也即,第二外管主体一部2211的壁厚小于第二外管主体二部2212的壁厚。如图5所示,上衬套组件1中第二外管主体一部2211套设于第一外管12的外壁的上端,下衬套组件2中第二外管主体一部2211套设于第一外管12的外壁的下端,并且,在第一内管11的上端套设于上衬套组件的第二内管主体211的外壁上后,第一内管11的上端与上衬套组件2中的第二外管主体221的下端连接,同样地,在第一内管11的下端套设于下衬套组件2 的第二内管主体211的外壁上后,第一内管11的下端与下衬套组件2中的第二外管主体的221的下端连接,这样,两个第二橡胶体23就可以与第一橡胶体 13呈连续状态,从而避免现有橡胶体在挤压时由于存在空行程而导致轴向刚度不连续现象发生,本实施例的衬套的轴向刚度连续,可以提高车辆的行驶平顺性。

72.进一步的,为了提高第一外管12的上端面与上衬套组件2中的第二外管主体221的下端面的安装稳定性,以及,第一外12管的下端面与下衬套组件2 中的第二外管主体221的上端面的安装稳定性,本实施例可以增大上衬套组件2中的第二外管主体221的下端面的粗糙度,以及,下衬套组件2中的第二外管主体221的上端面的粗糙度。对于增大粗糙度的方法,可以在第二外管主体 221远离衬套主体1的端面上均匀设置多个凸点24,凸点的形状为圆形和矩形中的至少一种,对于凸点具体形状可以根据实际需求进行限定。

73.在本实发明实施例中,在第一内管11的轴向方向上,凸起结构111的形状为弧形,弧形为相对第一内管11的外壁的凸圆弧;凸起结构111的一端与第一内管11的一端之间设有第一过渡圆弧112,另一端与第一内管11的另一端之间设有第二过渡圆弧113。

74.具体而言,如图3所示,在第一内管11的轴向方向上,凸起结构111形状为弧形,弧形为相对第一内管的外壁的凸圆弧,这样,第一内管11可以看成为轴向中段外外拱起的中空圆柱形。并且,凸起结构111的一端(上端)与第一内管11的上端之间设有第一过渡圆弧112,另一端(下端)与第一内管11的下端之间设有第二过渡圆弧113,图中可以看出第一内管11的截面形状类似于灯笼的形状,也即,凸起结构111为两端平缓、中段呈抛物线型的弧形凸起,沿弦均布载荷,这样,可以增大第一内管21的径向刚度,从而增大衬套主体1 的径向刚度,降低衬套主体1的扭转刚度,进而提高车辆的行驶平顺性和操纵稳定性。需要说明的是,凸起结构111也可以为第一过渡圆弧112、中间弧形和第二过渡圆弧113连接呈抛物线型,也可以是,仅有中间的弧形,并且该弧形呈抛物线型,本实施例对于凸起结构111的横截面的具体形状可以不做限定,凸起结构111的横截面的具体形状可以根据实际情况进行设定。需要说明的是,此处的抛物线并非与几何中的抛物线形状完全一样,仅是类似于几何中的抛物线形状。

75.具体而言,为了使第一橡胶体13受力均匀,凸起结构111位于第一内管 11外壁的中部区域,两个过渡圆弧对称设置,并且,两个过渡圆弧的倒圆角的半径可以尽量大一些,这样,可以改善衬套主体1的疲劳耐久性能。

76.在本发明的一种可选实施例中,为了使衬套主体1中的第一外管12具有较大刚度和强度的同时,又能使第一弹性体13的压缩量增大,本实施例的相邻两个弧形片121之间的第一间隙的长度在2-3mm之间,当然,对于第一间隙的长度也可以为其他长度,本实施例对于第一间隙的是长度可以不做限定,具体的第一间隙的长度需要根据实际情况进行设定。

77.相对于现有技术,本发明所述的衬套至少具有以下优势:

78.在本发明实施例中,通过在第一内管的外壁上设置凸起结构,凸起结构可以增大衬套主体的径向刚度,以及,降低衬套主体的扭转刚度,在实际应用中,衬套主体的轴向刚度会随衬套主体径向刚度的增大而相应增大;第一外管包括多个弧形片,多个弧形片沿第一外管的周向方向间隔分布,由于相邻的两个弧形片之间存在第一间隙,这样,衬套主体在使用过程中挤压第一橡胶体时,第一橡胶体的压缩量增大,从而可以降低衬套主体的扭转刚度;可见,本实施例的衬套可以同时满足大的径向刚度、大的轴向刚度和低的扭转刚度,从而使车辆可以同时满足良好的行驶平顺性和操纵稳定性。

79.在本发明实施例中,还提供了一种悬架系统,悬架系统包括上述衬套。

80.在悬架系统中,控制臂的一端通常通过衬套与副车架连接,具体的,衬套安装在控制臂的内控中,在轴向与副车架连接,控制臂的另一端与转向节连接。悬架系统在工作状态,在衬套外部,力的传导方向为图4所示的横向(左右方向),外载通过轮胎传递到控制臂,从控制臂传递到衬套,然后在传递到副车架;在衬套内部,基于设置的橡胶体,力的传导方向为径向和周向。

81.具体而言,衬套的具体结构和工作原理上文已经详细叙述,此处不再赘述。

82.相对于现有技术,本发明所述的悬架系统至少具有以下优势:

83.在本发明实施例中,悬架系统包括衬套,在衬套中,通过在第一内管的外壁上设置

凸起结构,凸起结构可以增大衬套主体的径向刚度,以及,降低衬套主体的扭转刚度,在实际应用中,衬套主体的轴向刚度会随衬套主体径向刚度的增大而相应增大;第一外管包括多个弧形片,多个弧形片沿第一外管的周向方向间隔分布,由于相邻的两个弧形片之间存在第一间隙,这样,衬套主体在使用过程中挤压第一橡胶体时,第一橡胶体的压缩量增大,从而可以降低衬套主体的扭转刚度;可见,本实施例的衬套可以同时满足大的径向刚度、大的轴向刚度和低的扭转刚度,从而使车辆可以同时满足良好的行驶平顺性和操纵稳定性。

84.在本发明实施例中,还提供了一种车辆,车辆包括上述悬架系统。

85.具体而言,车辆包括上述悬架系统,悬架系统包括上述衬套,衬套的具体结构和工作原理上文已经详细叙述,此处不再赘述。

86.所述车辆与上述悬架系统相对于现有技术所具有的优势相同,在此不再赘述。

87.以上所述仅为本发明的较佳实施例而已,并不用以限制本发明,凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。