1.本发明涉及复合领域,尤其是一种基于高刚性多层基材复合设备及方法。

背景技术:

2.在软包装和其它一些复合材料领域中,三层或多层高刚性基材的复合结构(其中以pet/al/cpp(或pe),pet/vmpet/cpp等最为典型)一直是功能性包装和高附加值新材料的主要组成部分。这类结构共同特征是:表层和中间层都是由高刚性基材(如pet(聚脂薄膜)、vmpet(镀铝聚脂薄膜)或al(铝箔)等)组成的,阻隔性突出、刚性好,是高端内装物或其它功能性材料的理想选择,因此广泛用于高档食品、药品、防护品、电子产品、高温蒸煮袋类等行业包装及化肥、农药、医疗器材等诸多行业包装,具有不可替代的作用。

3.但是,正是由于这些基材的高刚性特点,它们也一直是复合工艺的难点,产品质量的稳定性常不尽人意,比如复合后的产品容易出现白点等外观缺陷,pet/vmpet基材还时常出现镀铝转移等批量产品故障。现在人们生产这类结构基本上都被迫采用两步法来进行,即分别使用两种工艺、两个工序和两套设备来进行复合。所谓两种工艺就干式复合和无溶剂复合,干式复合是指先对基材进行溶剂型或水性胶涂布,然后将涂胶基材导入干燥箱进行挥发性干燥,再与另一层基材进行复合,无溶剂复合是指应用多辊转移涂布机构对基材进行无溶剂涂布,涂胶后的基材直接与另一种基材复合。前者工艺因为初粘力高等优点被用来进行两层高刚性基材的复合,而后者工艺因绿色环保、有害质残留少和低成本等优点被用来进行内层复合。所谓两个工序就是:先完成干式复合的全部流程,再进行无溶剂复合的流程,前后两个工序相互独立。所谓两套设备就是一套干式复合设备和一台无溶剂复合设备,前后实际上是两条相互独立的生产线。

4.这种独立两步法的复合工艺在一定程度上综合了干式复合和无溶剂复合的优点,但具有明显的缺点,如组织管理繁琐,效率低,浪费多,成本高,制造周期长,已经无法适应发展的需求。

技术实现要素:

5.本发明所要解决的技术问题是提供一种基于高刚性多层基材复合设备及方法,解决现有技术存在的技术问题。

6.为解决上述技术问题,本发明的技术方案之一是:一种基于高刚性多层基材复合方法,包括以下步骤:

7.(1)将所述pet、al和热封膜(cpp或pe)三种基材料卷分别放置在复合设备的第一放卷单元、第二放卷单元和第三放卷单元上进行放卷导出料带;

8.(2)将所述第一放卷单元导出的pet基材料带导入所述复合设备的第一涂布单元进行溶剂型或水性胶涂布,涂布后的pet基材料带被导入并通过通道式干燥箱进行挥发性干燥;将第三放卷单元导出的热封膜基材料带导入复合设备的第二涂布单元进行无溶剂胶涂布;将第二放卷单元上的al基材料带通过从上至下的路径导入所述复合设备的第一复合

单元,且al基材料带直接贴在所述第一复合单元的复合钢辊辊面上;

9.(3)将所述干燥箱导出的pet涂胶基材料带导入复合设备的第一复合单元,且直接贴在所述第一复合单元的复合压辊上,与al基材料带进行第一次复合,形成pet和al的双层复合膜;

10.(4)将pet和al的双层复合膜料带导入复合设备的冷却辊进行冷却,并使受热的pet基材与冷却辊辊面直接接触;

11.(5)将pet和al的双层复合膜料带在冷却后导入复合设备的第二复合单元,且双层复合膜料带的pet基材直接压在第二复合单元的复合钢辊辊面上,将通过第二涂布单元的涂胶热封膜基材料带同时导入所述第二复合单元,与pet和al双层复合膜料带进行第二次复合,形成pet、al和热封膜的三层复合膜;

12.(6)将pet、al和热封膜的三层复合膜引入复合设备的收卷单元;

13.(7)将pet、al和热封膜的三层复合膜料卷放入适宜温度的熟化室进行固化。

14.对应上述方案之一,本发明所采用的复合设备:包括机架及从左至右依次排列的第一机组、第二机组、第三机组和第四机组,所述机架左侧上部设有通道式干燥箱,所述第三机组上部设有高位放卷机组;

15.所述第一机组中下部设有用于溶剂型或水性胶的第一涂布单元,所述第一机组的左上侧设有第一张力控制单元;

16.所述第二机组的下方设有第一放卷单元,所述第一放卷单元的上方设有第二张力控制单元;

17.所述第三机组的左下侧设有收卷单元,所述第三机组的上部设有第一复合单元,所述第三机组的中部设有第二复合单元,所述第一复合单元与第二复合单元之间设有冷却辊,所述第二复合单元和所述收卷单元之间设有第三张力控制单元,所述冷却辊和所述第二复合单元之间设有第四张力控制单元;

18.所述第四机组的左下侧设有第三放卷单元,所述第三机组的右侧中部设有用于无溶剂胶涂布的第二涂布单元,所述第四机组的上部左右两侧分别设有第五张力控制单元和第六张力控制单元;

19.所述高位放卷机组的上部设有第二放卷单元,所述第二放卷单元的下部设有第七张力控制单元;

20.所述机架上于第一机组和第二机组之间设有第一条放卷基材的导辊组,第三机组和第四机组之间设有第二条放卷基材的导辊组,通道式干燥箱中设有箱内导辊组。

21.为解决上述技术问题,本发明的技术方案之二是:一种基于高刚性多层基材复合方法,包括以下步骤:

22.(1)将所述pet、vmpet和热封膜三种基材料卷分别放置在复合设备的第一放卷元、第四放卷单元和第三放卷单元上进行放卷导出料带;

23.(2)将第一放卷单元导出的pet基材料带导入复合设备的第一涂布单元进行溶剂型或水性胶涂布,涂布后的pet基材料带被导入并通过通道式干燥箱进行挥发性干燥;将第三放卷单元导出的热封膜基材料带导入复合设备的第二涂布单元进行无溶剂胶涂布;将第四放卷单元上的vmpet基材料带导入复合设备的第一复合单元,且vmpet基材料带直接贴在所述第一复合单元的复合钢辊辊面上;

24.(3)将干燥箱导出的涂胶pet基材料带导入复合设备的第一复合单元,且涂胶pet基材料带直接贴在所述第一复合单元的复合压辊上,并与vmpet基材料带进行第一次复合形成pet和vmpet的双层复合膜;

25.(4)将pet和vmpet的双层复合膜料带导入复合设备的冷却辊进行冷却,并使受热的pet基材与冷却辊辊面直接接触;

26.(5)将pet和vmpet的双层复合膜料带在冷却后导入复合设备的第二复合单元,且pet和vmpet的双层复合膜料带的pet基材直接压所述第二复合单元复合钢辊辊面上;将通过第二涂布单元的涂胶热封膜基材料带同时导入所述第二复合单元并与pet和vmpet双层复合膜料带进行第二次复合,形成pet、vmpet和热封膜的三层复合膜;

27.(6)将所述pet、vmpet和热封膜的三层复合膜导入复合设备的收卷单元;

28.(7)将所述pet、vmpet和热封膜的三层复合膜料卷放入适宜温度的熟化室进行固化。

29.对应上述方案之二,本发明所采用的复合设备:包括机架及从左至右依次排列的第一机组、第二机组、第三机组、第四机组和第五机组,在机架的左侧上部设有通道式干燥箱;

30.所述第一机组的中下部设有用于溶剂型或水性胶的第一涂布单元,所述第一机组的左上侧设有第一张力控制单元;

31.所述第二机组的下方设有第一放卷单元,所述第一放卷单元的上方设有第二张力控制单元;

32.所述第三机组的左下侧设有收卷单元,所述第三机组的上部设有第一复合单元,所述第三机组的中部设有第二复合单元,第一复合单元与第二复合单元之间设有冷却辊,第二复合单元和收卷单元之间设有第三张力控制单元,冷却辊和第二复合单元之间设有第四张力控制单元;

33.所述第四机组的左下侧设有第三放卷单元,所述第四机组的右侧中部设有用于无溶剂胶涂布的第二涂布单元,第四机组的上部左右两侧分别设有第五张力控制单元和第六张力控制单元;

34.第五机组的下侧设有第四放卷单元,第五机组的上部设有第八张力控制单元;

35.机架上于第一机组和第二机组之间设有第一条放卷基材的导辊组,第三机组和第四机组之间设有第二条放卷基材的导辊组,通道式干燥箱中设有箱内导辊组,第三机组和第五机组之间设有第三条放卷基材的导辊组。

36.本发明与现有技术相比所带来的有益效果是:

37.根据拟生产由高刚性基材组成的复合结构的基材类型、功能层排序等结构特点,选择合适的复合机型号及走膜路径,使表层与中间层的粘合胶水采用溶剂型或水性胶的雕刻凹辊涂布或柔性涂布,内层与中间层粘合胶水采用无溶剂多辊转移涂布方式,使料带连线工作并顺序压合一次放卷完成复合所有过程,形成高刚性基材的三层复合结构的复合产品。本发明高刚性基材三层结构的生产,可减少开机次数,缩短辅助时间、转运时间和熟化时间,减少物料周转次数,减少作业人员工时,缩短生产周期,降低废品率和综合生产成本。

附图说明

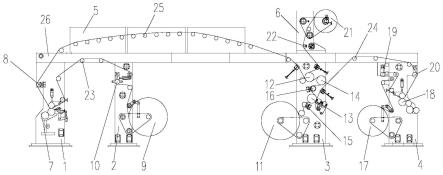

38.图1为实施例1复合设备走膜示意图。

39.图2为实施例2复合设备走膜示意图。

40.图3为实施例3复合设备走膜示意图。

41.图4为实施例4复合设备走膜示意图。

具体实施方式

42.下面结合说明书附图对本发明作进一步说明。

43.实施例1

44.如图1所示,一种基于高刚性多层基材复合设备,包括机架26,所述机架26下从左至右依次排列着第一机组1、第二机组2第三机组3和第四机组4,所述机架的左侧上部布置有通道式干燥箱5,所述第三机组的上部设有高位放卷机组6。

45.所述第一机组1的中下部设有用于溶剂型或水性胶的第一涂布单元7,所述第一机组的左上侧设有第一张力控制单元8。

46.所述第二机组2的下方设有第一放卷单元9,所述第一放卷单元9的上方设有第二张力控制单元10。

47.所述第三机组的左下侧设有收卷单元11,所述第三机组3的上部设有第一复合单元12,所述第三机组3的中部设有第二复合单元13,所述第一复合单元12与第二复合单元13之间设有冷却辊14,所述第二复合单元13和所述收卷单元11之间设有第三张力控制单元15,所述冷却辊14和所述第二复合单13元之间设有第四张力控制单元16。

48.所述第四机组4的左下侧设有第三放卷单元17,所述第三机组3的右侧中部设有用于无溶剂胶的第二涂布单元18,所述第四机组4的上部左右分别设有第五张力控制单元19和第六张力控制单元20。

49.所述高位放卷机组6的上部设有第二放卷单元21,所述第二放卷单元21的下部设有第七张力控制单元22。

50.所述机架上于第一机组1和第二机组2之间设有第一条放卷基材的导辊组23,在第三机组和第四机组之间设有第二条放卷基材的导辊组24,在通道式干燥箱5中设有箱内导辊组25。

51.复合设备的料带运行路径及控制如下:所述第一放卷单元9的基材料带从料卷经第二张力控制单元10的导辊到第一条放卷基材的导辊组23到第一涂布单元7的压辊构成第一条基材料带路径,并由第二张力控制单元10控制该段路径料带张力;所述第一放卷单元9的基材料带从涂布单元7的压辊到第一张力控制单元8的导辊到箱内导辊组25到第一复合单元12构成第二条基材料带路径,并由第一张力控制单元8控制该段路径料带张力;所述第二放卷单元21的基材料带从料卷经第七张力控制单元22的导辊到第一复合单元12构成第三条基材料带路径,并由第七张力控制单元22控制该段路径料带张力;所述第三放卷单元17的基材料带从料卷经第五张力控制单元19的导辊到第二涂布单元18构成第四条基材料带路径,并由第五张力控制单元19控制该段路径料带张力;所述第三放卷单元17的基材料带从第二涂布单元18到第六张力控制单元20的导辊到第二条基材路径导辊组24到第二复合单元13构成第五条基材料带路径,并由第六张力控制单元20控制该段路径料带张力;料

带由所述第一复合单元12经冷却辊14到第四张力控制单元16到第二复合单元13构成第六条基材料带路径,并由第四张力控制单元16控制该段张力;料带由第二复合单元13经第三张力控制单元15的导辊到收卷单元11构成第七条基材料带路径,并由第三张力控制单元15控制该段张力。

52.该复合设备机型适宜生产类似pet/al/cpp(或pe)的高刚性基材复合结构,复合工艺流程为:

53.1)将所述pet、al和cpp(或pe)三种基材料卷被分别放置在复合设备机的第一放卷单元9、第二放卷单元21和第三放卷单元17上进行放卷导出料带;

54.2)将所述第一放卷单元9导出的pet基材料带导入所述复合设备第一涂布单元7进行溶剂型或水性胶涂布,涂布后的pet基材料带被导入并通过通道式干燥箱5进行挥发性干燥;将所述第三放卷单元17导出的cpp(或pe)基材料带导入所述复合设备第四机组4的第二涂布单元18进行无溶剂胶涂布;将所述第二放卷单元21上的铝箔(al)基材料带通过最短路径导入所述复合设备的第三机组3的第一复合单元12,且al基材料带直接贴在所述第一复合单元12的复合钢辊辊面上;

55.3)将所述干燥箱5导出的涂胶pet基材料带导入所述复合设备的第一复合单元12,且直接贴在所述第一复合单元12的复合压辊上,与al基材料带进行第一次复合,形成pet和al的双层复合膜;

56.4)将所述pet和al的双层复合膜料带导入所述复合设备第三机组3的冷却辊14进行冷却,并使受热的pet基材与冷却辊辊面直接接触;

57.5)将所述pet和al的双层复合膜料带在冷却后导入所述复合设备的第二复合单元13,且双层复合膜料带的pet基材直接压所述第二复合单元13的复合钢辊辊面上,将所述通过第二涂布单元18的涂胶cpp(或pe)基材料带同时导入所述第二复合单元13与进所述pet和al的双层复合膜料带行第二次复合,形成pet、al和cpp(或pe)的三层复合膜;

58.6)将所述pet、al和cpp(或pe)的三层复合膜引入所述复合设备的收卷单元11,即完成一次放卷、一次走料和一次收卷实现三层复合的机上全部过程;

59.7)将所述pet、al和cpp(或pe)的三层复合膜料卷放入适宜温度的熟化室固化,完成干式和无溶剂两种工艺连线复合全工艺流程。

60.在生产过程中使外层和中间层的高刚性基材采用干式复合,而中间层与内层的复合采用无溶剂复合工艺,这样的复合包装材料即满足了外层表观及功能要求又满足了内层的环保及卫生安全要求,且生产效率大幅提高;本机型的放卷位置设置,使得中间层al基材料带能最短距离到达复合单元,且保证三层基材在复合结构的正确排列;在复合过程中,对复合膜的第一次复合和第二次复合使不同的基材压在钢辊表面上,提高了复合质量,冷却辊的合理设置,保证了温度较高层的基材直接压在冷却辊表面上,提高了冷却效果。

61.实施例2

62.如图2所示,一种基于高刚性多层基材复合设备,包括机架27,所示机架27下从左至右依次排列着第一机组1、第二机组2、第三机组3、第四机组4和第五机组28,在机架左侧上部布置有通道式干燥箱5。

63.所述第一机组1的中下部设有用于溶剂型或水性胶的第一涂布单元7,所述第一机组1的左上侧设有第一张力控制单元8。

64.所述第二机组2的下方设有第一放卷单元9,所述第一放卷单元9的上方设有第二张力控制单元10。

65.所述第三机组3的左下侧设有收卷单元11,所述第三机组3的上部设有第一复合单元12,所述第三机组3的中部设有第二复合单元13,在第一复合单元12与第二复合单元13之间设有冷却辊14,第二复合单元13和收卷单元11之间设有第三张力控制单元15,冷却辊14和第二复合单元13之间设有第四张力控制单元16。

66.所述第四机组4的左下侧设有第三放卷单元17,所述第四机组4的右侧中部设有用于无溶剂胶的第二涂布单元18,第四机组4的上部左右分别设有第五张力控制单元19和第六张力控制单元20。

67.第五机组5的下侧设有第四放卷单元29,第五机组5的上部设有第八张力控制单元30。

68.机架上于第一机组1和第二机组2之间设有第一条放卷基材的导辊组23,在第三机组3和第四机组4之间设有第二条放卷基材的导辊组24,在通道式干燥箱5中设有箱内导辊组25,在第三机组3和第五机组5之间设有第三条放卷基材的导辊组31。

69.复合设备的料带运行路径及控制如下:所述第一放卷单元9的基材料带从料卷经第二张力控制单元10的导辊到第一条放卷基材的导辊组23到第一涂布单元7的压辊构成第一条基材料带路径,并由第二张力控制单元10控制该段路径料带张力;所述第一放卷单元9的基材料带从涂布单元7的压辊到第一张力控制单元8的导辊到箱内导辊组25到第一复合单元12构成第二条基材料带路径,并由第一张力控制单元8控制该段路径料带张力;所述第四放卷单元29的基材料带从料卷经第八张力控制单元30的导辊到第三条放卷基材路径导辊组31到第一复合单元12构成第八条基材料带路径,并由第八张力控制单元30控制该段路径料带张力;所述第三放卷单元17的基材料带从料卷经第五张力控制单元19的导辊到第二涂布单元18构成第四条基材料带路径,并由第五张力控制单元19控制该段路径料带张力;所述第三放卷17的基材料带从第二涂布单元18到第六张力控制单元20的导辊到第二条基材路径导辊组24到第二复合单元13构成第五条基材料带路径,并由第六张力控制单元20控制该段路径料带张力;料带由所述第一复合单元12经冷却辊14到第四张力控制单元16到第二复合单元13构成第六条基材料带路径,并由第四张力控制单元16控制该段张力;料带由第二复合单元13经第三张力控制单元15的导辊到收卷单元11构成第七条基材料带路径,并由第三张力控制单元15控制该段张力。

70.复合设备适宜生产类似pet/vmpet/cpp(或pe)的高刚性基材复合结构,复合工艺流程为:

71.1)将所述pet、vmpet和cpp(或pe)三层基材料卷分别放置在复合设备的第一放卷元9、第四放卷单元29和第三放卷单元17上进行放卷导出料带;

72.2)将所述第一放卷单元9导出的pet基材料带导入所述复合设备第一涂布单元7进行溶剂型或水性胶涂布,涂布后的pet基材料带被导入并通过通道式干燥箱5进行挥发性干燥;将所述第三放卷单元17导出的cpp(或pe)基材料带导入所述复合设备第四机组4的第二涂布单元18进行无溶剂胶涂布;将所述第四放卷单元29上的vmpet基材料带导入所述第三机组3的第一复合单元12,且vmpet基材料带直接贴在所述第一复合单元12的复合钢辊辊面上;

73.3)将所述干燥箱5导出的pet涂胶基材料带导入所述复合设备的第一复合单元12,且所述pet涂胶基材料带直接贴在所述第一复合单元12的复合压辊上,与所述vmpet基材料带进行压合(即第一步复合)形成pet/vmpet的双层复合膜;

74.4)将所述pet和vmpet的双层复合膜料带导入所述第三机组3的冷却辊14进行冷却,并使受热的pet基材与冷却辊辊面直接接触;

75.5)将所述pet和vmpet的双层复合膜料带在冷却后导入第二复合单元13,且双层复合膜料带的pet层直接压所述第二复合单元13的复合钢辊辊面上,将通过第二涂布单元18的涂胶cpp(或pe)基材料带同时导入所述第二复合单元13与所述pet和vmpet的双层复合膜料带进行第二次复合,形成pet、vmpet和cpp(或pe)的三层复合膜;

76.6)将所述pet、vmpet和cpp(或pe)的三层复合膜导入所述复合设备的收卷单元11,完成一次放卷、一次走料和一次收卷实现三层复合的机上全部过程;

77.7)将pet、vmpet和cpp(或pe)的三层复合膜料卷放入适宜温度的熟化室固化,完成干式和无溶剂两种工艺连线复合全工艺流程。

78.在生产过程中使外层和中间层的高刚性基材采用干式复合,而中间层与内层的复合采用无溶剂复合工艺,这样的复合包装材料即满足了外层表观及功能要求又满足了内层的环保及卫生安全要求,且生产效率大幅提高;本机型的放卷位置保证三层基材在复合结构的正确排列;在复合过程中,对复合膜的第一次复合和第二次复合使不同的基材压在钢辊表面上,提高了复合质量,冷却辊的合理设置,保证了温度较高层的基材直接压在冷却辊表面上,提高了冷却效果。

79.实施例3

80.如图3所示,与实施例1所不同的是:第二机组32的左侧中部设有用于无溶剂胶的第三涂布单元33,所述第二机组32的右下部设有第一放卷单元9,所述第二机组32的上部左右分别设有第九张力控制单元34和第二张力控制单元10,所述第二机组32的上部第九张力控制单元34和第二张力控制单元10之间设有第一基材路径转换导辊35,机架上于第二机组32和第三机组4之间设有第四条放卷基材路径导辊组36。

81.基于实施例1复合设备的拓展复合设备,其优点是即可进行干式复合连线无溶剂复合的三层结构复合工艺,又可进行全无溶剂复合的三层结构复合工艺。在进行本发明提出的干式复合连线无溶剂复合两种工艺进行三层结构复合时,第二机组32起到第一放卷单元的作用,此时第一放卷单元基材由料卷到第二张力控制单元10到路径转换导辊35到第一条放卷基材路径导辊组23到第一涂布单元7构成第八条基材料带路径;在进行三层复合结构的全无溶剂工艺复合时,第二机组起到第一放卷单元及第三涂布单元功能,此时溶剂型或水性胶的第一涂布单元7及干燥箱5不参与工作,第一放卷单元基材由料卷到第二张力控制单元10到第三涂布单元33构成第九条基材料带路径,第一放卷单元基材由第三涂布单元33到第九张力控制单元34到第四条放卷基材路径导辊组36到第一复合单元12构成第十条基材料带路径。

82.实施例4

83.如图4所示,与实施例2所不同的是:第二机组32的左侧中部设有用于无溶剂胶的第三涂布单元33,所述第二机组32的右下部设有第一放卷单元9,所述第二机组32的上部左右分别设有第九张力控制单元34和第二张力控制单元10,所述第二机组32的上部第九张力

控制单元34和第二张力控制单元10之间设有第一基材路径转换导辊35,机架上于第二机组32和第三机组4之间设有第四条放卷基材路径导辊组36。

84.基于实施例2复合设备的拓展复合设备,其优点即是可进行干式复合连线无溶剂复合的三层结构复合工艺,又可进行全无溶剂复合的三层结构复合工艺。在进行本发明提出的干式复合连线无溶剂复合两种工艺进行三层结构复合时,第二机组32起到第一放卷单元的作用,此时第一放卷单元基材由料卷到第二张力控制单元10到路径转换导辊35到第一条放卷基材路径导辊组23到第一涂布单元7构成第八条基材料带路径;在进行三层复合结构的全无溶剂工艺复合时,第二机组起到第一放卷单元及第三涂布单元功能,此时溶剂型或水性胶的第一涂布单元7及干燥箱5不参与工作,第一放卷单元基材由料卷到第二张力控制单元10到第三涂布单元33构成第九条基材料带路径,第一放卷单元基材由第三涂布单元33到第九张力控制单元34到第四条放卷基材路径导辊组36到第一复合单元12构成第十条基材料带路径。

85.因为两种复合工艺连线工作,所以各单元的工作温度要相互协调兼顾,以上实施例1至4工艺控制点温度值设置如下表:

[0086][0087]

注:

[0088]

1干燥箱温度t3设定值与溶剂残留量要求相关。

[0089]

2无溶剂涂布钢辊t6在范围内按胶水供应商的说明确定。

[0090]

3第三涂布单元的无溶剂涂布钢辊温度由基材和胶黏剂确定。

[0091]

本发明是对两种典型的常用复合结构进行工艺和复合结构的叙述,类似的复合结构有很多,同样可按照以上的工艺和设备进行复合。

[0092]

将常规双工位技术和方法,应用于本发明方案的第一卷单元、第二放卷单元及收卷单元,也在本发明的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。