一种pvc微发泡石塑地板及制作方法

技术领域

1.本技术属于地板技术领域,具体涉及一种pvc微发泡石塑地板及制作方法。

背景技术:

2.近年来,随着石塑地板产品在市场上的大规模应用,人们对于石塑地板的功能性需求越来越高,其中,常规石塑地板因自身重量的问题为产品的运输和铺装带来了较大的困扰,另外常规石塑地板质地较硬,脚感舒适度差,房间内部和上下隔层之间隔音效果差。而微发泡石塑地板的出现,很好的解决了常规石塑地板面临的问题。

技术实现要素:

3.针对上述现有技术的缺点或不足,本技术要解决的技术问题是提供一种 pvc微发泡石塑地板及制作方法。

4.为解决上述技术问题,本技术通过以下技术方案来实现:

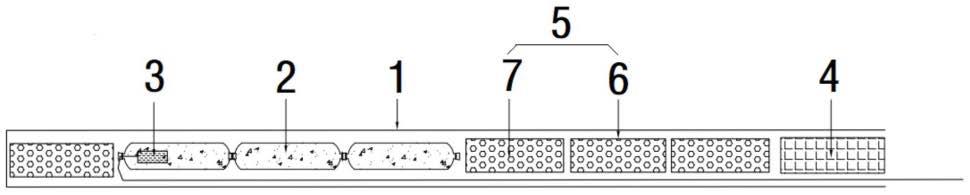

5.本技术提出了一种pvc微发泡石塑地板,包括:从一侧到另一侧依次设置的涂料层、pvc耐磨层、pvc印刷层以及pvc微发泡石塑基材。

6.可选地,上述的pvc微发泡石塑地板,其中,所述pvc耐磨层包括以下质量百分比的各组分:pvc树脂70~80%,增塑剂20~25%,粉体钙锌稳定剂1~3%,亚磷酸酯0.1~0.2%,紫外线吸收剂0.1~0.3%,pa-400.5~1%,其中,上述各组分之和为100%。

7.可选地,上述的pvc微发泡石塑地板,其中,所述pvc微发泡石塑基材包括以下质量百分比的各组分:pvc树脂20~25%,碳酸钙60~75%,粉体钙锌稳定剂2~3%,外滑剂0.2~1.0%,内滑剂0.2~1.0%,发泡调节剂4.0~7.0%,发泡剂0.4~1.0%,高密度氧化聚乙烯蜡0.2~1.0%,色料0.05~1.5%,其中,上述各组分之和为100%。

8.可选地,上述的pvc微发泡石塑地板,其中,所述pvc树脂为聚合度 800或聚合度1000或两者混合的pvc树脂。

9.可选地,上述的pvc微发泡石塑地板,其中,所述碳酸钙为250目~600 目碳酸钙的一种或几种混合。

10.可选地,上述的pvc微发泡石塑地板,其中,所述发泡调节剂为甲基丙烯酸甲酯和丙烯酸酯的共聚物,或,聚甲基丙烯酸甲酯和丙烯酸酯的共混。

11.可选地,上述的pvc微发泡石塑地板,其中,所述发泡剂为黄发泡剂(有机ac发泡剂)或白发泡剂(碳酸氢钠)的一种或两种混合。

12.可选地,上述的pvc微发泡石塑地板,其中,所述外滑剂为聚乙烯蜡,和/或,所述内滑剂为硬脂酸。

13.可选地,上述的pvc微发泡石塑地板,其中,所述pvc印刷层采用硬质pvc凹版印刷膜。

14.可选地,上述的pvc微发泡石塑地板,其中,所述涂料采用uv固化性涂料或水性聚氨酯涂料。

15.本技术另一方面还提出了一种pvc微发泡石塑地板的制作方法,包括:

16.pvc耐磨层的制备;

17.pvc微发泡石塑基材的制备;

18.将pvc耐磨层、pvc印刷层预热后与pvc微发泡石塑基材贴合;

19.将上述贴合的产品进行涂布处理;

20.开槽成型处理,获得pvc微发泡石塑地板。

21.可选地,上述的pvc微发泡石塑地板的制作方法,其中,上述的pvc 耐磨层的制备,包括:

22.将pvc树脂70~80%、增塑剂20~25%放入高速搅拌机,搅拌后完成吸油,得到干粉;然后将粉体钙锌稳定剂1~3%,亚磷酸酯0.1~0.2%、紫外线吸收剂0.1~0.3%、pa-400.5~1%,低温混合并下料,优选地,混合温度达到120 ℃,转低速,并下料;将上述干粉以及下料组成的混合粉转冷却搅拌机,搅拌温度40~50℃;

23.将冷却后的混合粉进行塑化处理;具体地,将冷却后的混合粉传送至型芯挤出机,出料温度为170~190℃,完成第一段塑化,接下来将被传送至轧轮机,作进一步塑化和屯料;在轧轮机定厚在10mm左右,温度设定160~170 ℃;

24.将上述塑化处理的料进行过滤处理;具体地,将料导入过滤机,滤网采用两张100目和2张60目的钢丝滤网,完成塑化保温和杂质过滤;

25.定厚成型处理;具体地,将柱形料传送至压延机(4辊或5辊或6辊),定厚成型;

26.压花;具体地,将压延机出料的膜片送至压花轮,组成为粗麻压纹,深度0.10mm~0.20mm,下面为320目或600目液态硅胶辊;

27.冷却;具体地,将料完成冷却定型;

28.收卷;将冷却后的薄膜缠绕在纸管上,得到卷料。

29.可选地,上述的pvc微发泡石塑地板的制作方法,其中,上述的pvc 微发泡石塑基材的制备,包括:

30.将pvc树脂20~25%,碳酸钙60~75%,粉体钙锌稳定剂1.5~2.5%,外滑剂2.0~3.0%,内滑剂2.0~3.0%,发泡调节剂3.5~6.0%,发泡剂0.4~1.0%,高密度氧化聚乙烯蜡0.1~1.0%,色料0.05~1.5%搅拌均匀并下料至中间桶做储备;具体地,将上述各原料投入高速搅拌机,搅拌温度至120℃停止搅拌,并下料至中间桶做储备;

31.将上述混合料加入挤出机进行挤出处理;

32.定厚成型处理,得到pvc微发泡石塑基材;具体地,将出模头的板材,采用双钢辊定厚,得到pvc微发泡石塑基材。

33.可选地,上述的pvc微发泡石塑地板的制作方法,其中,上述的将上述混合料加入挤出机进行挤出处理,包括:将混合料加入挤出机喂料口;其中,温度设定为:机筒1区200~220℃,机筒2区200~220℃,机筒3区200~220 ℃,机筒4区200~220℃,机筒5区180~200℃,机筒6区180~200℃,合流芯170~190℃;其中,挤出机采用异向锥双螺杆设计;合流芯内径70~ 90mm;

34.模头采用t型模头,温度设定:1区210~220℃,2区190~200℃,3区 190~200℃,4区200~210℃,5区210~220℃。

35.其中,在上述的贴合步骤中,将pvc透明膜、pvc印刷层分别通过放料装置控制松紧

度,然后进入预热辊,最后与基材完成预贴合,将预贴合产品经过红外加热后,进入压花辊,完成贴合。

36.可选地,上述的pvc微发泡石塑地板的制作方法,其中,在上述冷却中,包括:将热压成型的产品,养生后,然后采用辊涂或喷淋的方式进行涂布;再通过高温或uv灯进行固化处理,从而得到涂层。

37.其中,在上述的开槽成型步骤中,将上述冷却得到的产品,进行分片,得到所需要的宽度,然后进行开槽处理,获得pvc微发泡石塑地板。

38.与现有技术相比,本技术具有如下技术效果:

39.本技术制作的pvc微发泡石塑地板的比重≤1.75g/cm3、80℃尺寸稳定性≤0.25%、80℃翘曲为≤2mm、残余凹陷度≤0.1mm以及轮椅耐磨~25000 r后表面无分层等指标均符合相关行业标准,具有良好的市场应用前景。

40.本技术微发泡石塑地板还具有如下优势:优良的脚感舒适度;优良的隔音效果;地板轻质化,有效地减少了运输费用和铺装人工费用;优异的尺寸稳定性和其他物理性能;有效地减少了单位体积原料的重量,降低了资源的浪费,有效地降低了碳排放。

具体实施方式

41.下面将对本技术实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本技术一部分实施例,而不是全部的实施例。基于本技术中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本技术保护的范围。

42.实施例1:

43.步骤一:pvc耐磨层的制备。

44.混合:将pvc树脂73.88%、增塑剂23.65%放入高速搅拌机,搅拌温度在60~100℃,完成吸油,得到干粉;然后将粉体钙锌稳定剂1.48%、亚磷酸酯0.15%、紫外线吸收剂0.10%、pa-40 0.74%,混合温度达到120℃,转低速,并下料。将混合粉转冷却搅拌机,搅拌温度40~50℃。

45.塑化:将冷却后的混合粉传送至型芯挤出机,出料温度为170~190℃,完成第一段塑化。接下来将较传送至轧轮机,作进一步塑化和屯料。在轧轮机定厚在10mm左右,温度设定160~170℃。

46.过滤:将料导入过滤机,滤网采用两张100目和2张60目的钢丝滤网,完成塑化保温和杂质过滤。

47.成型:将柱形料传送至压延机(4辊或5辊或6辊),定厚成型。

48.压花:将压延机出料的膜片送至压花轮,组成为粗麻压纹,深度0.01mm ~0.02mm,下面为320目或600目液态硅胶辊。

49.冷却:将料完成冷却定型。

50.收卷:将冷却后的薄膜缠绕在纸管上,得到卷料。

51.步骤二:pvc微发泡石塑基材的制备。

52.混合:pvc树脂(sg-5)21.64%、325目碳酸钙:46.17%、600目碳酸钙23%、粉体钙锌稳定剂2.2%、pe蜡0.39%、硬脂酸1801 0.35%、发泡调节剂5.2%、黄发泡剂0.61%、高

密度氧化聚乙烯蜡0.35%、炭黑0.09%。投入高速搅拌机,搅拌温度至120℃停止搅拌,并下料至中间桶做储备。

53.将混合料加入挤出机喂料口,挤出机采用异向锥双螺杆设计。温度设定:机筒1区200~220℃,机筒2区200~220℃,机筒3区200~220℃,机筒4区 200~220℃,机筒5区180~200℃,机筒6区180~200℃,合流芯170~190℃。合流芯内径70~90mm。

54.模头采用t型模头,温度设定:1区210~220℃,2区190~200℃,3区 190~200℃,4区200~210℃,5区210~220℃。

55.将出模头的板材,采用双钢辊定厚,得到pvc微发泡石塑基材。

56.其中,上述步骤一和步骤二的顺序可根据实际需要做调整,以上仅为举例说明。

57.步骤三:贴合。

58.将pvc透明膜、pvc印刷层分别通过放料装置控制松紧度,然后进入预热辊,最后与pvc微发泡石塑基材完成预贴合。将预贴合产品经过红外加热后,进入压花辊,完成贴合。

59.步骤四:涂布。

60.将热压成型的产品,养生后,然后采用辊涂或喷淋的方式进行涂布。再通过高温或uv灯进行固化处理,从而得到涂层。

61.步骤五:开槽成型。

62.将步骤四得到的产品,进行分片,得到所需要的宽度;然后进行开槽。

63.按照上述得到的本实施例1pvc微发泡石塑地板的物性测试如表1所示。

64.表1本实施例pvc微发泡石塑地板的物性测试表

[0065][0066]

上述实施例1的pvc微发泡石塑地板各项指标均符合甚至由于行业内的相关标准,其具有一定的市场应用前景。

[0067]

实施例2

[0068]

步骤一:pvc透明料的制备。

[0069]

混合:将pvc树脂73.88%、增塑剂23.65%放入高速搅拌机,搅拌温度在60~100℃,完成吸油,得到干粉;然后将粉体钙锌稳定剂1.48%、亚磷酸酯0.15%、紫外线吸收剂0.10%、pa-40 0.74%,混合温度达到120℃,转低速,并下料。将混合粉转冷却搅拌机,搅拌温度40~50℃。

[0070]

塑化:将冷却后的混合粉传送至型芯挤出机,出料温度为170~190℃,完成第一段塑化。接下来将较传送至轧轮机,作进一步塑化和屯料。在轧轮机定厚在10mm左右,温度设

定160~170℃。

[0071]

过滤:将料导入过滤机,滤网采用两张100目和2张60目的钢丝滤网,完成塑化保温和杂质过滤。

[0072]

成型:将柱形料传送至压延机(4辊或5辊或6辊),定厚成型。

[0073]

压花:将压延机出料的膜片送至压花轮,组成为粗麻压纹,深度0.01mm ~0.02mm,下面为320目或600目液态硅胶辊。

[0074]

冷却:将料完成冷却定型。

[0075]

收卷:将冷却后的薄膜缠绕在纸管上,得到卷料。

[0076]

步骤二:pvc微发泡石塑基材的制备。

[0077]

混合:将pvc树脂(sg-5)21.45%、325目碳酸钙68.64%、粉体钙锌稳定剂2.15%、pe蜡0.43%、硬脂酸1801 0.39%、发泡调节剂5.15%、黄发泡剂0.80%、白发泡剂0.39%、高密度氧化聚乙烯蜡0.51%,炭黑0.09%投入高速搅拌机,搅拌温度至120℃停止搅拌,并下料至中间桶做储备。

[0078]

将混合料加入挤出机喂料口,挤出机采用异向锥双螺杆设计。温度设定:机筒1区200~220℃,机筒2区200~220℃,机筒3区200~220℃,机筒4区200~220℃,机筒5区180~200℃,机筒6区180~200℃,合流芯170~190℃。合流芯内径70~90mm。

[0079]

模头采用t型模头,温度设定:1区210~220℃,2区190~200℃,3区 190~200℃,4区200~210℃,5区210~220℃。

[0080]

将出模头的板材,采用双钢辊定厚,得到pvc微发泡石塑基材。

[0081]

步骤三:贴合。

[0082]

将pvc透明膜、pvc印刷层分别通过放料装置控制松紧度,然后进入预热辊,最后与pvc微发泡石塑基材完成预贴合。将预贴合产品经过红外加热后,进入压花辊,完成贴合。

[0083]

步骤四:涂布。

[0084]

将热压成型的产品,养生后,然后采用辊涂或喷淋的方式进行涂布。再通过高温或uv灯进行固化处理,从而得到涂层。

[0085]

步骤五:开槽成型。

[0086]

将步骤四得到的产品,进行分片,得到所需要的宽度;然后进行开槽。

[0087]

按照上述得到的本实施例2pvc微发泡石塑地板的物性测试如表2所示。

[0088]

表2本实施例pvc微发泡石塑地板的物性测试表

[0089][0090]

上述实施例2的pvc微发泡石塑地板各项指标均符合甚至由于行业内的相关标准,

其具有一定的市场应用前景。

[0091]

本技术微发泡石塑地板具有:优良的脚感舒适度;优良的隔音效果;地板轻质化,有效地减少了运输费用和铺装人工费用;优异的尺寸稳定性和其他物理性能;有效地减少了单位体积原料的重量,降低了资源的浪费,有效地降低了碳排放等优势。本技术制作的pvc微发泡石塑地板的比重≤1.75g/cm3、80℃尺寸稳定性≤0.25%、80℃翘曲为≤2mm、残余凹陷度≤0.1mm以及轮椅耐磨~25000r后表面无分层等指标均符合相关行业标准,具有良好的市场应用前景。

[0092]

在本技术的描述中,除非另有明确的规定和限定,术语“相连”、“连接”、“固定”应做广义理解,例如,可以是固定连接,也可以是可拆卸连接,或成一体;可以是机械连接,也可以是电连接;可以是直接相连,也可以通过中间媒介间接相连,可以是两个元件内部的连通或两个元件的相互作用关系。对于本领域的普通技术人员而言,可以根据具体情况理解上述术语在本技术中的具体含义。

[0093]

在本技术中,除非另有明确的规定和限定,第一特征在第二特征之“上”或之“下”可以包括第一和第二特征直接接触,也可以包括第一和第二特征不是直接接触而是通过它们之间的另外的特征接触。而且,第一特征在第二特征“之上”、“上方”和“上面”包括第一特征在第二特征正上方和斜上方,或仅仅表示第一特征水平高度高于第二特征。第一特征在第二特征“之下”、“下方”和“下面”包括第一特征在第二特征正下方和斜下方,或仅仅表示第一特征水平高度小于第二特征。

[0094]

以上实施例仅用以说明本技术的技术方案而非限定,参照较佳实施例对本技术进行了详细说明。本领域的普通技术人员应当理解,可以对本技术的技术方案进行修改或等同替换,而不脱离本技术技术方案的精神和范围,均应涵盖在本技术的权利要求范围内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。