1.本发明涉及微纳光学器件领域,尤其是涉及一种高制备容差导模共振带通滤波器及制备方法。

背景技术:

2.带通滤波器在光学领域具有重要的应用,可以实现特定波长的透过,并有效阻隔旁带波长,可应用于光通信、光谱成像以及高精度探测等多个领域。尤其在激光雷达领域,由于对激光光源的单色性有较高要求,因此该器件有着极为重要的应用价值。目前常见的滤光片式带通滤波器主要有多层薄膜法布里珀罗(fp)腔和共振型周期性微结构两种。多层薄膜fp腔通常具有较高的透过率,而透射峰线宽则取决于高反膜的反射率和fp共振级次。为了获得较窄的线宽,需要增加高反膜的对数或者提高fp腔层的厚度,这提高了对镀膜精度的要求,也增加了制备难度。而基于共振型周期性微结构,通常利用金属微结构的表面等离子体共振机制设计滤波峰,这种结构减少了膜层数和结构尺寸,简化了制备工艺,但是由于金属固有的欧姆损耗和材料色散等因素,导致峰值透过率不高、线宽较大,影响了实际的应用。

3.近些年的研究发现:基于全介质导模共振的带通滤波器可以同时实现高透射效率和窄线宽,并且体积小、易于集成,有望满足应用中的具体要求。

4.然而,传统的导模共振带通滤波器设计主要采用零对比度光栅结构,含有高折射率的光栅层和波导层而不包含低折射率间隔层,该结构对于的光栅线宽的制备容差较小,当前的微纳制备工艺很难达到精度要求,因此导致了工作波长的漂移,影响了实际的应用。至今还没有工作对光栅线宽制备容差较小的原因进行分析,并提出新的结构设计来增加制备容差。

技术实现要素:

5.本发明的目的就是为了克服上述现有技术存在的缺陷而提供了一种高制备容差导模共振带通滤波器及制备方法,利用低折射率的间隔层有效减弱了光栅层与波导层中模式的耦合,从而增加了滤波器对于光栅线宽的制备容差。

6.本发明的目的可以通过以下技术方案来实现:

7.根据本发明的第一方面,提供了一种高制备容差导模共振带通滤波器,包括衬底、氢化硅si:h波导层、氧化硅sio2间隔层和顶部光栅层;所述衬底为熔融石英,所述顶部光栅层为周期性的si:h网格微结构。

8.根据本发明的第二方面,提供了一种用于上述高制备容差导模共振带通滤波器的制备方法,该方法包括以下步骤:

9.步骤s1、采用粒子群优化算法,在非偏振垂直入射下,以波段内的衍射效率最低而1550nm单波长处衍射效率最高为优化目标,以光栅层的线宽、高度、周期以及间隔层和波导层的厚度为优化变量,优化设计1530nm-1570nm波段范围内0 级透射衍射效率在0%的设定

邻域,且1550nm处透射衍射效率高于99%的高制备容差导模共振滤波器;

10.步骤s2、实际加工步骤s1设计的高制备容差导模共振滤波器,首先采用磁控溅射技术在基板上镀制si:h/sio2/si:h多层膜,薄膜厚度通过光学监控法准确控制;

11.步骤s3、通过匀胶机在步骤s2所得多层膜样品表面依次旋涂粘附层、光刻胶和导电胶;

12.步骤s4、通过热蒸发的方式在步骤s3所得导电胶表面蒸镀预设厚度的铬cr;

13.步骤s5、采用电子束曝光技术对步骤s4样品表面进行曝光,曝光区域为与设计的光栅网格形状互补的反结构,将曝光后的样品依次放入去离子水,显影液,以及定影液中去除铬膜、导电胶以及曝光区域的光刻胶,得到设计的光栅网格形状的光刻胶图形;

14.步骤s6、采用电感耦合-反应离子刻蚀技术利用步骤s5样品的光刻胶作为掩模,对最上方的si:h层进行完全刻蚀,得到预期的光栅网格;

15.步骤s7、通过等离子体去胶机,利用氧离子将步骤s6样品表面剩余光刻胶去除,即完成高制备容差导模共振滤波器的加工。

16.优选地,所述步骤s1中的粒子群优化算法参数设置为:

17.迭代次数为300,种群规模为30,可同时对光栅层的线宽、高度、周期以及间隔层和波导层的厚度进行优化。

18.优选地,所述步骤s1优化得到的高制备容差导模共振滤波器的参数设置为:

19.入射角度为0

°

,偏振态为消偏振;顶部光栅层为二维周期性网格结构,x和y 方向的周期和光栅线宽相同,分别为1040nm和104nm;si:h、sio2和熔融石英的折射率分别为3.34、1.46和1.445;光栅层、间隔层和波导层的厚度分别为260nm, 800nm,1976nm。

20.优选地,所述步骤s2中磁控溅射的工艺参数设置为:

21.工作功率为8kw,工作气压为10-3

pa,si:h沉积速率为0.57nm/s,sio2沉积速率为1.02nm/s,工作温度为23-27℃。

22.优选地,所述步骤s3中光刻胶为zep-520a;

23.所述光刻胶旋涂的工艺参数设置为:匀胶机旋涂的转速为4000r/min,厚度为 120-150nm,烘烤使用热板,温度为178-182℃,时间8-12min,使其固化。

24.优选地,所述步骤s4中的铬cr厚度为20nm。

25.优选地,所述步骤s5中电子束直写光刻技术的工艺参数设置为:

26.电子加速电压为100kv,束斑电流为2na,束斑尺寸为10nm,曝光剂量为 180-270μc/cm2,利用去离子水漂洗导电胶和cr层,浸泡时间为2min;显影液为乙酸戊酯,显影温度为23-27℃,显影时间为1min;显影后在异丙醇溶液中漂洗 30s,用氮气枪吹干。

27.优选地,所述步骤s6中电感耦合-反应离子刻蚀技术的工艺参数包括:

28.刻蚀气体及流量为三氟甲烷chf3:50sccm和六氟化硫sf6:15sccm,压强为 15mtorr,射频源功率为25w,电感耦合等离子体功率1200w,偏压为380v,工作温度为5℃,刻蚀速率为10nm/s。

29.与现有技术相比,本发明具有以下优点:

30.1)具有更高的制备容差

31.传统基于零对比度光栅的导模共振滤波器尽管也具有较好的滤波性能,但是参数容差(尤其是光栅线宽容差)较小,在实际制备中,容易发生滤波波长的移动,从而与实际应

用需求失配;本发明中的高制备容差导模共振滤波器通过加入间隔层,有效减弱了光栅层与波导层中模式的耦合,从而增加了滤波器对于光栅线宽的制备容差,提升了约4倍;

32.2)非偏振态下带通滤波性能好

33.本发明采用的全介质导模共振滤波器,具有更强的电磁调控能力,可以获得高效率滤波峰值,较窄的半高全宽和极低的背景透过率,有着优越的滤波能力;

34.3)该发明结构简单、易于制备,有望替代传统零对比度光栅导模共振滤波器,并推动该器件在激光雷达、高精度探测等领域的发展。

附图说明

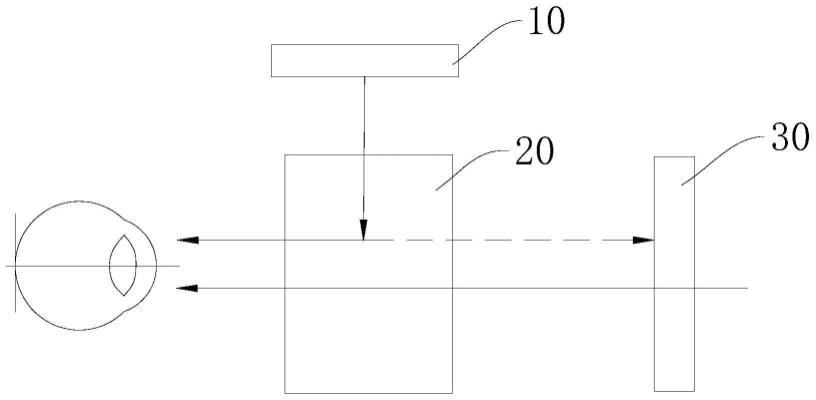

35.图1为高制备容差导模共振带通滤波器的结构示意图和光谱图;

36.图2为零对比度光栅导模共振带通滤波器在引入sio2间隔层前后光栅线宽的制备容差对比图;

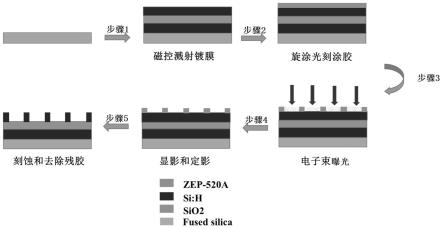

37.图3为高制备容差导模共振带通滤波器的加工流程示意图;

38.图4为高制备容差导模共振带通滤波器样品的扫描电子显微镜照片。

具体实施方式

39.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例是本发明的一部分实施例,而不是全部实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动的前提下所获得的所有其他实施例,都应属于本发明保护的范围。

40.实施例

41.本实施例给出了一种高制备容差导模共振带通滤波器,包括衬底、氢化硅si:h 波导层、氧化硅sio2间隔层和顶部光栅层;所述衬底为熔融石英,所述顶部光栅层为周期性的si:h网格微结构;该结构的示意图与光谱图如图1所示。此外,与传统零对比度光栅导模共振滤波器的光栅线宽容差对比图如图2所示,容差提升了约4倍。

42.接下来给出本发明的方法实施例,一种上述高制备容差导模共振带通滤波器的制备方法包括以下步骤:

43.步骤s1、采用粒子群优化算法,在非偏振垂直入射下,以波段内的衍射效率最低而1550nm单波长处衍射效率最高为优化目标,以光栅层的线宽、高度、周期以及间隔层和波导层的厚度为优化变量,优化设计1530nm-1570nm波段范围内0 级透射衍射效率在0%的设定邻域,且1550nm处透射衍射效率高于99%的高对比度导模共振滤波器;

44.其中,粒子群优化算法参数设置为:迭代次数为300,种群规模为30,可同时对光栅层的线宽、高度、周期以及间隔层和波导层的厚度进行优化。

45.优化得到的高制备容差导模共振滤波器的参数设置为:

46.入射角度为0

°

,偏振态为消偏振;顶部光栅层为二维周期性网格结构,x和y 方向的周期和光栅线宽相同,分别为1040nm和104nm;si:h、sio2和熔融石英的折射率分别为3.34、1.46和1.445;光栅层、间隔层和波导层的厚度分别为260nm, 800nm,1976nm。

47.步骤s2、实际加工步骤s1设计的高制备容差导模共振滤波器,首先采用磁控溅射技术在基板上镀制si:h/sio2/si:h多层膜,如图3step1所示,薄膜厚度通过光学监控法准

确控制,镀膜时的工作功率8kw,工作气压10-3

pa,si:h沉积速率为 0.57nm/s,sio2沉积速率为1.02nm/s,工作温度为23-27℃;

48.其中,磁控溅射的工艺参数设置为:工作功率为8kw,工作气压为10-3

pa, si:h沉积速率为0.57nm/s,sio2沉积速率为1.02nm/s,工作温度为23-27℃。

49.步骤s3、通过匀胶机在步骤s2所得多层膜样品表面依次旋涂粘附层、 zep-520a光刻胶和导电胶,如图3step2所示;所述光刻胶旋涂的工艺参数设置为:匀胶机旋涂的转速为4000r/min,厚度为120-150nm,烘烤使用热板,温度为 178-182℃,时间8-12min,使其固化。

50.步骤s4、通过热蒸发的方式在步骤s3所得导电胶表面蒸镀20nm的铬cr;

51.步骤s5、采用电子束曝光技术对步骤s4样品表面进行曝光,如图3step3所示,曝光区域为与设计的光栅网格形状互补的反结构,将曝光后的样品依次放入去离子水,显影液,以及定影液中去除铬膜、导电胶以及曝光区域的光刻胶,得到设计的光栅网格形状的光刻胶图形,如图3step4所示;

52.其中,所述电子束直写光刻技术的工艺参数设置为:

53.电子加速电压为100kv,束斑电流为2na,束斑尺寸为10nm,曝光剂量为 180-270μc/cm2,利用去离子水漂洗导电胶和cr层,浸泡时间为2min;显影液为乙酸戊酯,显影温度为23-27℃,显影时间为1min;显影后在异丙醇溶液中漂洗 30s,用氮气枪吹干。

54.步骤s6、采用电感耦合-反应离子刻蚀技术利用步骤s5样品的光刻胶作为掩模,对最上方的si:h层进行完全刻蚀,得到预期的光栅网格;如图3step5所示,

55.其中,所述电感耦合-反应离子刻蚀技术的工艺参数包括:

56.刻蚀气体及流量为三氟甲烷chf3:50sccm和六氟化硫sf6:15sccm,压强为 15mtorr,射频源功率为25w,电感耦合等离子体功率1200w,偏压为380v,工作温度为5℃,刻蚀速率为10nm/s。

57.步骤s7、通过等离子体去胶机,利用氧离子将步骤s6样品表面剩余光刻胶去除,即完成高制备容差导模共振滤波器的加工。

58.所得样品的扫描电子显微镜(sem)照片如图4所示。

59.以上所述,仅为本发明的具体实施方式,但本发明的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本发明揭露的技术范围内,可轻易想到各种等效的修改或替换,这些修改或替换都应涵盖在本发明的保护范围之内。因此,本发明的保护范围应以权利要求的保护范围为准。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。