1.本发明涉及真空电子器件技术领域,具体而言,涉及一种太赫兹频段的螺旋槽慢波结构。

背景技术:

2.毫米波和太赫兹源具有宽带宽、高功率输出的特性,被广泛应用于卫星通信、高分辨率雷达、电子对抗等领域。在众多真空电子器件中,具有宽带宽、高输出功率以及高功率容量等优势的行波管受到国内外学者广泛的关注和研究。其中慢波结构作为电子注与电磁波进行能量交换的主要场所,是行波管进行注-波互作用放大电磁波信号的主要部分。慢波结构部分的设计极大程度上决定了器件的性能。

3.目前,应用于毫米波和太赫兹频段的慢波结构主要有螺旋线、微带线、折叠波和交错栅等。其中,螺旋线具有宽带宽、功率容量大等特点,但是由于尺寸共度效应与其结构的复杂性,当工作在ka波段上,无法进行加工测试。目前在w波段使用最多的慢波结构是曲折波导慢波结构、交错栅慢波结构、正弦波导慢波结构和基于以上三种慢波结构的变形结构。

4.螺旋槽慢波螺旋槽慢波结构在1949年由l.m.field学者提出;1960年苏联学者予以理论分析、计算和实验工作;1999年由魏彦玉学者对螺旋槽慢波结构进行进一步理论计算。但是由于传统的螺旋槽慢波结构色散太强,相速度随频率变化大,没有足够的工作带宽,关于螺旋槽慢波结构的研究随之停止。

5.为了提升器件的性能,国内外学者对慢波结构进行了大量的设计与广泛的研究。因而设计一种在太赫兹波段易加工、散热好、宽带较宽、耦合阻抗高的新型慢波结构具有十分重要的意义。

6.有鉴于此,特提出本技术。

技术实现要素:

7.本发明所要解决的技术问题是:传统螺旋槽慢波结构的色散强、工作带宽窄且损耗大。目的在于提供一种太赫兹频段的螺旋槽慢波结构,在传统的螺旋槽慢波结构的中间引入交错放置的矩形栅结构,并合理布置矩形栅结构的宽度,弥补较传统螺旋槽慢波结构色散强、工作带宽窄和欧姆损耗大的缺陷。

8.本发明通过下述技术方案实现:

9.一种太赫兹频段的螺旋槽慢波结构,其特征在于,包括:

10.沿前后方向延伸的电子注通道和螺旋波导;所述电子注通道为椭圆柱状结构;所述电子注通道位于所述螺旋波导的内部,且沿前后方向贯穿所述螺旋波导;所述螺旋波导包括多个波导周期;任意一个波导周期包括:左半段螺旋波导腔、右半段螺旋波导腔和矩形波导腔,所述左半段螺旋波导腔和所述右半段螺旋波导腔分别与所述矩形波导腔的两端连通;所述左半段螺旋波导腔与所述电子注通道的左侧连通,所述右半段螺旋波导腔与所述电子注通道的右侧连通,所述矩形波导腔与所述电子注通道的上侧和下侧连通。

11.进一步的,

12.所述左半段螺旋波导腔包括:第一左螺旋波导腔和第二左螺旋波导腔;所述右半段螺旋波导腔包括:第一扇形波导腔、右螺旋波导腔和第二扇形波导腔;所述矩形波导腔包括:第一矩形波导腔、上矩形波导腔、下矩形波导腔和第二矩形波导腔;第一扇形波导腔、第一矩形波导腔、第一左螺旋波导腔、上矩形波导腔、右螺旋波导腔、下矩形波导腔、第二左螺旋波导腔、第二矩形波导腔和第二扇形波导腔沿波导传播路径依次连通。

13.进一步的,

14.同一波导周期内,第一矩形波导腔的上端面和下矩形波导腔的上端面与电子注通道的下端面连通,第一左螺旋波导腔的内曲面和第二左螺旋波导腔的内曲面与电子注通道的左端面连通,上矩形波导腔的下端面和第二矩形波导腔的下端面与电子注通道的上端面连通,第一扇形波导腔的上端面、右螺旋波导腔的内曲面和第二扇形波导腔的下端面与电子注通道的右端面连通。

15.进一步的,

16.同一波导周期内,上矩形波导腔与下矩形波导腔沿前后方向错位设置,第一矩形波导腔位于上矩形波导腔的下方,且第一扇形波导腔的前端面、第一矩形波导腔的前端面、第一左螺旋波导腔的前端面和上矩形波导腔的前端面位于同一平面内,第二矩形波导腔位于下矩形波导腔的上方,且下矩形波导腔的后端面、第二左螺旋波导腔的后端面、第二矩形波导腔的后端面和第二扇形波导腔的后端面位于同一平面内。

17.进一步的,

18.相邻两个波导周期之间,上一波导周期的第二左螺旋波导腔的后端与下一波导周期的第一左螺旋波导腔的前端面连通,上一波导周期的第二矩形波导腔的后端面与下一波导周期的上矩形波导腔的前端面连通,上一波导周期的第二扇形波导腔的后端面与下一波导周期的右螺旋波导腔的前端面连通。

19.进一步的,

20.所述矩形波导腔的宽度t=1.2mm。

21.进一步的,

22.所述上矩形波导腔与所述下矩形波导腔的尺寸相同,所述上矩形波导腔的宽度与厚度的比例t/w=2/3。

23.进一步的,

24.所述电子注通道的高度r=0.24mm。

25.进一步的,

26.每一个波导周期内还包括:一体成型的上排矩形栅金属模型、下排矩形栅金属模型、左侧螺旋槽慢波结构金属模型和右侧螺旋槽慢波结构金属模型;所述上排矩形栅金属模型的矩形栅段位于所述上矩形波导腔和所述第二矩形波导腔之间,所述下排矩形栅金属模型的矩形栅段位于所述下矩形波导腔和所述第一矩形波导腔之间;所述左侧螺旋槽慢波结构金属模型的螺旋槽段罩在所述左半段螺旋波导腔的外部,所述右侧螺旋槽慢波结构金属模型的螺旋槽段罩在所述右半段螺旋波导腔的外部。

27.进一步的,

28.所述上排矩形栅金属模型、所述下排矩形栅金属模型、所述左侧螺旋槽慢波结构

金属模型和所述右侧螺旋槽慢波结构金属模型的外表面为粗糙度为1um的高导无氧铜。

29.本发明与现有技术相比,具有如下的优点和有益效果:

30.1、本发明提供的一种太赫兹频段的螺旋槽慢波结构,将螺旋槽分置在慢波结构左右两端,中间用两排金属矩形栅交错排列放置在上下两端,且在两金属栅中间留有天然的椭圆柱状电子注通道,相较于传统螺旋槽慢波结构,具有更大的电子注截面面积,可以加载更大的工作电流,增加器件的输出功率容量。且椭圆电子注通道结构简单、装配简易,利于现在微加工技术的实施。

31.2、本发明提供的一种太赫兹频段的螺旋槽慢波结构,在螺旋槽慢波结构中间引入交错双栅结构,延拓了电子注截面面积,延长了电磁波在慢波结构中的传输路径,降低了等相位面传输的速度;且由于交错双栅结构具有纵向电场强度大的特点,进一步提高慢波结构的耦合阻抗。

附图说明

32.为了更清楚地说明本发明示例性实施方式的技术方案,下面将对实施例中所需要使用的附图作简单地介绍,应当理解,以下附图仅示出了本发明的某些实施例,因此不应被看作是对范围的限定,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他相关的附图。

33.图1为本发明实施例提供的传统螺旋槽慢波结构的单周期真空模型结构示意图;

34.图2为本发明实施例提供的传统螺旋槽慢波结构的单周期金属模型结构示意图;

35.图3为本发明实施例提供的新型螺旋槽慢波结构的单周期真空模型结构示意图;

36.图4为本发明实施例提供的新型螺旋槽慢波结构的单周期金属模型结构示意图;

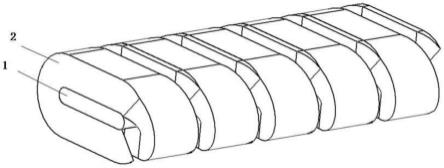

37.图5为本发明实施例提供的新型螺旋槽慢波结构的多周期真空模型结构示意图;

38.图6为本发明实施例提供的新型螺旋槽慢波结构与传统螺旋槽慢波结构的色散特性曲线对比图;

39.图7为本发明实施例提供的新型螺旋槽慢波结构与传统螺旋槽慢波结构的耦合阻抗曲线对比图;

40.图8为本发明实施例提供的新型螺旋槽慢波结构与传统螺旋槽慢波结构的损耗特性曲线对比图。

41.附图中标记及对应的零部件名称:

42.1-电子注通道,2-螺旋波导,3-上排矩形栅金属模型,4-下排矩形栅金属模型,5-左侧螺旋槽慢波结构金属模型,21-左半段螺旋波导腔,22-右半段螺旋波导腔,23-矩形波导腔,31-上排矩形栅金属模型的矩形栅段,41-下排矩形栅金属模型的矩形栅段,211-第一左螺旋波导腔,212-第二左螺旋波导腔,221-第一扇形波导腔,222-右螺旋波导腔,223-第二扇形波导腔,231-第一矩形波导腔,232-上矩形波导腔,234-第二矩形波导腔。

具体实施方式

43.为使本发明的目的、技术方案和优点更加清楚明白,下面结合实施例和附图,对本发明作进一步的详细说明,本发明的示意性实施方式及其说明仅用于解释本发明,并不作为对本发明的限定。

44.实施例

45.图1为传统螺旋槽慢波结构的单周期真空模型结构示意图,图2为传统螺旋槽慢波结构的单周期金属模型结构示意图。传统的螺旋槽慢波结构色散强,相速度随频率变化大,没有足够的工作带宽,为弥补传统螺旋槽慢波结构存在的缺点,本实施例提供的一种太赫兹波导的新型螺旋槽慢波结构,该结构在太赫兹波段具有易加工、散热好、带宽较宽、耦合阻抗高、损耗较低、电流密度更小等优点,其单周期真空模型结构如图3所示,包括:

46.沿前后方向延伸的电子注通道1和螺旋波导2;所述电子注通道1为椭圆柱状结构;所述电子注通道1位于所述螺旋波导2的内部,且沿前后方向贯穿所述螺旋波导2;所述螺旋波导2包括多个波导周期;任意一个波导周期包括:左半段螺旋波导腔21、右半段螺旋波导腔22和矩形波导腔23,所述左半段螺旋波导腔21和所述右半段螺旋波导腔22分别与所述矩形波导腔23的两端连通;所述左半段螺旋波导腔21与所述电子注通道1的左侧连通,所述右半段螺旋波导腔22与所述电子注通道1的右侧连通,所述矩形波导腔23与所述电子注通道1的上侧和下侧连通。

47.其中,

48.矩形波导腔23的宽度t=1.2mm。电子注通道1的高度r=0.24mm。

49.左半段螺旋波导腔21包括:第一左螺旋波导腔211和第二左螺旋波导腔212;所述右半段螺旋波导腔22包括:第一扇形波导腔221、右螺旋波导腔222和第二扇形波导腔223;所述矩形波导腔23包括:第一矩形波导腔231、上矩形波导腔232、下矩形波导腔和第二矩形波导腔234;第一扇形波导腔221、第一矩形波导腔231、第一左螺旋波导腔211、上矩形波导腔232、右螺旋波导腔222、下矩形波导腔、第二左螺旋波导腔212、第二矩形波导腔234和第二扇形波导腔223沿波导传播路径依次连通。

50.上矩形波导腔232与所述下矩形波导腔的尺寸相同,所述上矩形波导腔232的宽度与厚度的比例t/w=2/3。

51.并且,

52.同一波导周期内,第一矩形波导腔231的上端面和下矩形波导腔的上端面与电子注通道1的下端面连通,第一左螺旋波导腔211的内曲面和第二左螺旋波导腔212的内曲面与电子注通道1的左端面连通,上矩形波导腔232的下端面和第二矩形波导腔234的下端面与电子注通道1的上端面连通,第一扇形波导腔221的上端面、右螺旋波导腔222的内曲面和第二扇形波导腔223的下端面与电子注通道1的右端面连通;上矩形波导腔232与下矩形波导腔沿前后方向错位设置,第一矩形波导腔231位于上矩形波导腔232的下方,且第一扇形波导腔221的前端面、第一矩形波导腔231的前端面、第一左螺旋波导腔211的前端面和上矩形波导腔232的前端面位于同一平面内,第二矩形波导腔234位于下矩形波导腔的上方,且下矩形波导腔的后端面、第二左螺旋波导腔212的后端面、第二矩形波导腔234的后端面和第二扇形波导腔223的后端面位于同一平面内。

53.如图5所示,相邻两个波导周期之间,上一波导周期的第二左螺旋波导腔212的后端与下一波导周期的第一左螺旋波导腔211的前端面连通,上一波导周期的第二矩形波导腔234的后端面与下一波导周期的上矩形波导腔232的前端面连通,上一波导周期的第二扇形波导腔223的后端面与下一波导周期的右螺旋波导腔222的前端面连通。

54.本实施例提供的一种太赫兹波导的新型螺旋槽慢波结构,将传统螺旋槽分置在慢

波结构的左右两端,中间用两排金属矩形栅交错排列放置在上下两端,且在两金属栅中间留有天然的电子注通道,该电子注通道采用的是椭圆柱状结构。相较于传统的圆柱状结构的电子注通道而言,椭圆柱状结构的电子注通道的优势在于:当工作在太赫兹频段时候,受尺寸共渡效应的影响,传统的螺旋槽慢波结构所采用的圆形电子注通道,由于其电子注通道截面面积有限,所加载电流受限,注-波互作用的转换效率会受限;而本实施例中的新型螺旋槽慢波结构,采取的是椭圆电子注通道,相较传统的圆主体结构的电子注通道具有明显的性能优势和潜在的应用价值,椭圆柱状电子注通道具有更大的电子注通道截面面积,可以加载更大的工作电流,增加器件的输出功率容量,且椭圆柱状电子注通道结构简单、装配简易,利于现在微加工技术的实施。

55.另外,本实施例通过在传统螺旋槽慢波结构中间引入上下交错排布的矩形栅结构,不仅延拓了电子注截面面积,延长了电磁波在慢波结构中的传输路径,降低了等相位面传输的速度,而且增强了栅相邻间隙中的纵向电磁场,提高了耦合阻抗与电子效率,弥补了传统螺旋槽慢波结构耦合阻抗低的缺点。并且,通过合理布置矩形栅的宽度及厚度,延长电磁波在慢波结构中的传输路径,从而降低了电磁波在慢波结构中的相速度,修正了传统螺旋槽慢波结构色散强的缺点。此外,在单周期模型中,新型螺旋槽慢波结构中电磁波与金属的接触面积更小,由于金属产生的欧姆损耗更低,损耗特性更为优良,电子效率更高。

56.进一步的,

57.如图4所示,每一个波导周期内还包括:一体成型的上排矩形栅金属模型3、下排矩形栅金属模型4、左侧螺旋槽慢波结构金属模型5和右侧螺旋槽慢波结构金属模型。所述上排矩形栅金属模型的矩形栅段31位于所述上矩形波导腔和所述第二矩形波导腔之间,所述下排矩形栅金属模型的矩形栅段41位于所述下矩形波导腔和所述第一矩形波导腔之间;所述左侧螺旋槽慢波结构金属模型5的螺旋槽段罩在所述左半段螺旋波导腔的外部,所述右侧螺旋槽慢波结构金属模型的螺旋槽段罩在所述右半段螺旋波导腔的外部。所述上排矩形栅金属模型3、所述下排矩形栅金属模型4、所述左侧螺旋槽慢波结构金属模型5和所述右侧螺旋槽慢波结构金属模型的外表面为粗糙度为1um的高导无氧铜。

58.为进一步验证新型螺旋槽慢波结构的技术效果,本实施例利用hfss仿真软件对上述螺旋槽慢波结构进行仿真,得到其色散特性、损耗特性和耦合阻抗,并与传统的螺旋槽慢波结构的结果进行比较。

59.图6为实施例提供的新型螺旋槽慢波结构与传统螺旋槽慢波结构的色散特性曲线对比图。由图6可知,此新型螺旋槽慢波结构相较于传统螺旋慢波结构而言,具有更平的归一化相速度,电磁波的相速度随频率变化不大,因此新型螺旋慢波结构改善了传统螺旋槽慢波结构色散过强的特性,具有更宽的工作带宽。

60.图7为本实施例提供的新型螺旋槽慢波结构与传统螺旋槽慢波结构的耦合阻抗曲线对比图。由图7可知,此新型螺旋槽慢波结构相较于传统螺旋慢波结构而言,具有更高的耦合阻抗,可预见新型螺旋槽慢波结构可以更好的进行注-波互作用,实现更大的功率输出、更高的电子效率。

61.图8为本实施例提供的新型螺旋槽慢波结构与传统螺旋槽慢波结构的损耗特性曲线对比图。由图8可知,此新型螺旋槽慢波结构相较于传统螺旋慢波结构而言,具有更低的损耗特性,可预见新型螺旋槽慢波结构可以实现更高的电子效率。

62.以上所述的具体实施方式,对本发明的目的、技术方案和有益效果进行了进一步详细说明,所应理解的是,以上所述仅为本发明的具体实施方式而已,并不用于限定本发明的保护范围,凡在本发明的精神和原则之内,所做的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。