1.本实用新型涉及异质结电池生产技术领域,特别是涉及一种异质结电池不良品的返工处理系统。

背景技术:

2.异质结电池,又称hjt电池(hereto-junction with intrinsic thin-layer),是一种n型单晶双面电池技术,具有结构对称、低温工艺、高开路电压(voc)、无lld与pid效应等特点,其制作过程总共分为四个步骤:制绒清洗

→

cvd(非晶硅薄膜沉积)

→

pvd(tco制备)

→

丝网印刷(电极制备)。

3.具体地,首先在n型单晶硅片(c-si)的正面沉积很薄的本征非晶硅薄膜(i-a-si:h)和p型非晶硅薄膜(p-a-si:h),然后在硅片的背面沉积很薄的本征非晶硅薄膜(i-a-si:h)和n型非晶硅薄膜(n-a-si:h)形成背表面场;再通过磁控溅射在电池的两面沉积透明氧化物导电薄膜(tco);最后在tco上制作金属电极。

4.其中,cvd沉积非晶硅薄膜是异质结电池的核心工序,在cvd沉积工序中会存在一定的异质结电池不良品。对于这些沉积非晶硅薄膜后的不良品,目前没有比较完善和明确的返工体系。非晶硅后不良品返工首先要去除表面非晶硅层,再进行二次制绒。

5.常规的返工方案是直接用现有原硅片制绒清洗流程来返工,返工系统与产线正常硅片制绒系统一致,主要通过制绒粗抛槽koh药液来去除表面非晶硅层。由于掺硼非晶硅层(p-a-si:h)和掺磷非晶硅层(n-a-si:h)在koh药液下的腐蚀速率存在差异,去除非晶硅层比较困难,容易出现非晶硅层去除不干净造成非晶硅层残留的情况,返工效果不佳。

6.因此,急需开发一种新的沉积非晶硅薄膜后异质结电池不良品的返工处理系统,以提高沉积非晶硅薄膜后的异质结电池不良品中非晶硅层的去除效果,提高返工效果。

技术实现要素:

7.基于此,有必要针对传统的异质结电池不良品的返工工艺中非晶硅层去除不干净的问题,提供一种能够有效去除非晶硅层的异质结电池不良品的返工处理系统。

8.为解决上述技术问题,本实用新型提出如下技术方案:

9.一种异质结电池不良品的返工处理系统,所述返工处理系统包括:

10.粗抛槽,用于对所述异质结电池不良品进行粗抛处理;

11.第一预清洗槽,用于盛装含有臭氧的酸洗液以对经过所述粗抛处理后的所述异质结电池不良品进行第一预清洗处理;

12.第二预清洗槽,用于盛装含有双氧水的碱洗液以对经过所述第一预清洗处理后的所述异质结电池不良品进行第二预清洗处理;及

13.制绒槽,用于对经过所述第二预清洗处理后的异质结电池不良品进行制绒处理。

14.在其中一些实施例中,所述粗抛槽内设有第一加热装置。

15.在其中一些实施例中,所述第一预清洗槽内设有第二加热装置。

16.在其中一些实施例中,所述第二预清洗槽内设有第三加热装置。

17.在其中一些实施例中,所述第一预清洗槽的内腔连接有臭氧进气管。

18.在其中一些实施例中,所述制绒槽内设有第四加热装置。

19.在其中一些实施例中,所述返工处理系统还包括:

20.圆滑处理前清洗槽,用于盛装含有双氧水的碱洗液以对经过所述制绒处理后的所述异质结电池不良品进行圆滑处理前清洗处理。

21.在其中一些实施例中,所述圆滑处理前清洗槽内设有第五加热装置。

22.在其中一些实施例中,所述返工处理系统还包括:

23.圆滑处理槽,用于对经过所述圆滑处理前清洗处理后的所述异质结电池不良品进行圆滑处理。

24.在其中一些实施例中,所述返工处理系统还包括:

25.表面钝化槽,用于对经过所述圆滑处理后的所述异质结电池不良品进行表面钝化处理。

26.在其中一些实施例中,所述圆滑处理槽与所述表面钝化槽直接连接。

27.在其中一些实施例中,所述圆滑处理槽内设有第六加热装置。

28.在其中一些实施例中,所述表面钝化槽内设有第七加热装置。

29.与现有技术相比,本实用新型具有如下有益效果:

30.本实用新型的返工处理系统,通过在制绒槽的上游设置粗抛槽、第一预清洗槽和第二预清洗槽;在对沉积非晶硅薄膜后的异质结电池不良品进行返工处理时,先将异质结电池不良品置于粗抛槽中进行粗抛处理,去除不良品表面大部分的非晶硅薄膜层;然后将不良品置于第一预清洗槽中,在含有臭氧的酸洗液中进行清洗,去除异质结电池不良品表面残留的非晶硅层和氧化层;再将不良品置于第二预清洗槽中,在含有双氧水的碱洗液中进行清洗,去除不良品表面残余的有机脏污和颗粒物。该返工处理系统可以有效地去除异质结电池不良品表面的非晶硅薄膜层,使异质结电池不良品具有良好的返工效果。

附图说明

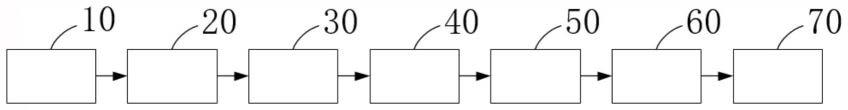

31.图1为本实用新型一实施例的返工处理系统的结构框图。

32.附图标记说明:

33.10、粗抛槽;20、第一预清洗槽;30、第二预清洗槽;40、制绒槽;50、圆滑处理前清洗槽;60、圆滑处理槽;70、表面钝化槽。

具体实施方式

34.为使本实用新型的上述目的、特征和优点能够更加明显易懂,下面对本实用新型的具体实施方式做详细的说明。在下面的描述中阐述了很多具体细节以便于充分理解本实用新型。但是本实用新型能够以很多不同于在此描述的其它方式来实施,本领域技术人员可以在不违背本实用新型内涵的情况下做类似改进,因此本实用新型不受下面公开的具体实施例的限制。

35.此外,术语“第一”、“第二”仅用于描述目的,而不能理解为指示或暗示相对重要性或者隐含指明所指示的技术特征的数量。由此,限定有“第一”、“第二”的特征可以明示或者

隐含地包括至少一个该特征。在本实用新型的描述中,“多个”的含义是至少两个,例如两个,三个等,除非另有明确具体的限定。

36.在本实用新型中,除非另有明确的规定和限定,术语“安装”、“相连”、“连接”、“固定”等术语应做广义理解,例如,可以是固定连接,也可以是可拆卸连接,或成一体;可以是机械连接,也可以是电连接;可以是直接相连,也可以通过中间媒介间接相连,可以是两个元件内部的连通或两个元件的相互作用关系,除非另有明确的限定。对于本领域的普通技术人员而言,可以根据具体情况理解上述术语在本实用新型中的具体含义。

37.除非另有定义,本文所使用的所有的技术和科学术语与属于本实用新型的技术领域的技术人员通常理解的含义相同。本文中在本实用新型的说明书中所使用的术语只是为了描述具体的实施例的目的,不是旨在于限制本实用新型。本文所使用的术语“和/或”包括一个或多个相关的所列项目的任意的和所有的组合。

38.请参阅图1,本实用新型的一些实施例提供了一种沉积非晶硅薄膜后的异质结电池不良品的返工处理系统,该返工处理系统包括:粗抛槽10、第一预清洗槽20、第二预清洗槽30和制绒槽40。

39.其中,粗抛槽10用于对沉积非晶硅薄膜后的异质结电池不良品进行粗抛处理;第一预清洗槽20用于盛装含有臭氧的酸洗液,以对经过粗抛处理后的异质结电池不良品进行第一预清洗处理;第二预清洗槽30用于盛装含有双氧水的碱洗液,以对经过第一预清洗处理后的异质结电池不良品进行第二预清洗处理;制绒槽40用于对经过第二预清洗处理后的异质结电池不良品进行制绒处理。

40.本实用新型的返工处理系统,通过设置粗抛槽10、第一预清洗槽20、第二预清洗槽30和制绒槽40;在对沉积非晶硅薄膜后的异质结电池不良品进行返工处理时,先将异质结电池不良品置于粗抛槽10中进行粗抛处理,以去除异质结电池不良品表面大部分的非晶硅薄膜层;然后将异质结电池不良品置于第一预清洗槽20中,在含有臭氧的酸洗液作用下进行第一预清洗处理,以去除异质结电池不良品表面残留的非晶硅层和氧化层;然后将异质结电池不良品置于第二预清洗槽30中,在含有双氧水的碱洗液作用下进行第二预清洗处理,以去除异质结电池不良品表面残余的有机脏污和颗粒物;再将异质结电池不良品置于制绒槽40中进行制绒处理。经过上述的粗抛处理、第一预清洗处理和第二预清洗处理,可以有效地去除异质结电池不良品表面的非晶硅薄膜层,使异质结电池不良品具有良好的返工效果。

41.具体来说,在其中一些实施例中,粗抛槽10内所盛装的进行粗抛处理所使用的药液为质量浓度10%的氢氧化钾溶液;第一预清洗槽20内所盛装的进行第一预清洗处理所用的药液为初配质量浓度为0.02%的盐酸和质量浓度为1%的氢氟酸,臭氧的浓度为40ppm;第二预清洗槽30内所盛装的进行第二预清洗处理所用的药液为质量浓度比为1:1的氢氧化钾和双氧水,且氢氧化钾或双氧水的质量浓度为2.5%~3%之间。可以理解,粗抛槽10中的粗抛药液、第一预清洗槽20内的含有臭氧的酸洗液、第二预清洗槽30内的含有双氧水的碱洗液,并不局限于上述的具体药剂种类及配比。

42.在其中一些实施例中,粗抛槽10内还设置有第一加热装置;在第一预清洗槽20内还设置有第二加热装置;在第二预清洗槽30内还设置有第三加热装置。通过分别设于粗抛槽10、第一预清洗槽20和第二预清洗槽30内的加热装置,可以控制相应槽内的加热温度和

加热时间,实现良好的处理效果。

43.具体地,在一些实施例中,粗抛槽10内进行粗抛处理的温度设定为85℃,粗抛处理的时间为65s;第一预清洗槽20内进行第一预清洗处理的温度设定为常温,处理时间设定为240s;第二预清洗槽30内进行第二预清洗处理的温度设定为65℃,处理时间设定为240s。可理解,粗抛槽10、第一预清洗槽20和第二预清洗槽30的处理温度和处理时间并不局限于上述参数,可以根据实际处理情况进行调节。

44.进一步地,第一预清洗槽20的内腔与一根臭氧进气管相连接,该臭氧进气管用于向第一预清洗槽20的内腔中通入臭氧,与盐酸、氢氟酸形成的混酸一起,对经过粗抛处理后的异质结电池不良品进行混酸/臭氧混合预清洗处理,以有效地去除异质结电池不良品表面残留的非晶硅层和氧化层。

45.在其中一些实施例中,制绒槽40内盛装制绒药剂,用于对经过第二预清洗处理后的异质结电池不良品进行制绒处理。通过制绒处理,可使异质结电池不良品的表面形成“金字塔”绒面。

46.在其中一个具体示例中,该制绒药剂为氢氧化钾和制绒添加剂按照质量比3:1所形成的药剂。其中,制绒添加剂可采用市售产品。在制绒槽40内还设置有一个第四加热装置。通过该第四加热装置可以对制绒药剂进行加热并控制加热的时间,以进一步提高制绒效果。具体地,制绒处理中加热温度可设定为80℃,加热时间可设定为600s。

47.可理解,制绒药剂的具体组成、配比,以及制绒处理的加热温度和加热时间等,并不局限于上述的具体工艺参数,而是可以根据实际制绒处理要求和效果进行调整。

48.在其中一些实施例中,该返工处理系统还包括一个圆滑处理前清洗槽50。该圆滑处理前清洗槽50内盛装圆滑处理前清洗药剂,用于对经过制绒处理后的异质结电池不良品进行圆滑处理前的清洗处理,从而去除异质结电池不良品表面的有机脏污、颗粒物和金属等。

49.具体来说,该圆滑处理前清洗药剂为碱液/双氧水混合清洗药剂。例如,可以是氢氧化钾与双氧水所形成的混合清洗药剂。在一些具体示例中,该圆滑处理前清洗药剂为氢氧化钾与双氧水按质量浓度比1:4.5混合形成的混合清洗药剂。在圆滑处理前清洗槽50内还设置有一个第五加热装置,通过该第五加热装置可以对圆滑处理前清洗药剂进行加热并设定加热时间,从而进一步提高清洗效果。具体地,在进行清洗处理时,圆滑处理前清洗槽50内的清洗药剂的温度可设定为65℃,加热时间可设定为240s。

50.需要说明的是,圆滑处理前清洗药剂的具体组成和配比,以及圆滑处理前清洗药剂的加热温度和加热时间,并不局限于上述具体值,而是可以根据实际的清洗处理情况进行适当调整。

51.在其中一些实施例中,该返工处理系统还包括圆滑处理槽60。该圆滑处理槽60内盛装圆滑处理药剂,用于对经过圆滑处理前清洗处理后的异质结电池不良品进行混酸/臭氧混合圆滑处理,以打磨硅片表面形成的“金字塔”的底部及塔尖,方便进行后续的cvd钝化处理。在圆滑处理槽60内还设置有一个第六加热装置,该第六加热装置用于对圆滑处理槽60内的圆滑处理药剂进行加热,并控制加热时间,从而进一步提高圆滑处理的效果。

52.在其中一个具体示例中,圆滑处理药剂为混酸/臭氧混合体系,具体为盐酸、氢氟酸与臭氧的混合药剂体系。其中,盐酸与氢氟酸的质量浓度比为1:12.5,臭氧的浓度为

45ppm。圆滑处理时圆滑处理药剂的加热温度为25℃,加热时间为200s。

53.同样地,圆滑处理药剂的具体种类及配比,以及圆滑处理药剂的加热温度和加热温度等工艺参数,并不局限于上述的具体种类和具体值,而是可以根据实际的圆滑处理效果进行适当调整。

54.在其中一些实施例中,该返工处理系统还包括表面钝化槽70。该表面钝化槽70内盛装表面钝化药剂,用于对经过混酸/臭氧混合圆滑处理后的异质结电池不良品进行表面钝化处理,以去除氧化层、饱和悬挂键,起到表面钝化的作用。在该表面钝化槽70内还设置有一个第七加热装置,用于对表面钝化槽70内的表面钝化药剂进行加热并控制加热时间。

55.在一些具体示例中,该表面钝化药剂为质量浓度为5%的氢氟酸,表面钝化处理时表面钝化药剂的加热温度设定为25℃。可理解,表面钝化药剂的种类及配比,以及加热温度,并不局限于上述的具体种类和具体值,可以根据具体的表面钝化效果进行适当调整。

56.在其中一些实施例中,该返工处理系统还可包括脱水槽和烘干槽(图中均未示出)。该脱水槽用于对经过表面钝化处理后的硅片进行慢拉脱水处理;烘干槽用于对经过脱水槽脱水后的硅片进行烘干处理,从而得到干燥的返工硅片。

57.需要说明的是,本实用新型的返工处理系统,由于在制绒处理之前通过第一预清洗槽20和第二预清洗槽30进行了两道预清洗处理,有效地去除了异质结电池不良品表面的金属离子和有机脏污;在后续的重新制绒步骤中,无需在圆滑处理之后再进行一次混酸/臭氧清洗,不仅简化了系统结构,同时也节省了药剂消耗量。换句话说,本实用新型的返工处理系统中,无需设置圆滑处理后清洗槽,经圆滑处理后的硅片可直接置于表面钝化槽70中进行表面钝化处理。

58.本实用新型的返工处理系统,可将粗抛槽10、第一预清洗槽20、第二预清洗槽30、制绒槽40、圆滑处理前清洗槽50、圆滑处理槽60和表面钝化槽70依次相邻设置,相邻的槽之间可以互相连接。圆滑处理槽60和表面钝化槽70之间可直接连接,而在圆滑处理槽60和表面钝化槽70的中间不设置圆滑处理后清洗槽。

59.本实用新型的返工处理系统使用时,将产线上筛选出的沉积非晶硅薄膜后的异质结电池不良品置于粗抛槽10中进行粗抛处理,去除异质结电池不良品表面大部分的非晶硅薄膜层;然后置于第一预清洗槽20中,在含有臭氧的酸洗液作用下去除不良品表面残留的非晶硅层和氧化层;然后置于第二预清洗槽30中,在含有双氧水的碱洗液作用下去除不良品表面残余的有机脏污和颗粒物;然后置于制绒槽40中,在制绒药剂作用下进行制绒处理,在硅片表面形成绒面;然后置于圆滑处理前清洗槽50中,在圆滑处理前清洗药剂作用下去除硅片表面的有机脏污、颗粒物和金属;然后置于圆滑处理槽60中,在圆滑处理药剂作用下对硅片表面的绒面进行打磨;再置于表面钝化槽70中,在表面钝化药剂作用下对硅片进行表面钝化处理;最后通过脱水槽和烘干槽对表面钝化处理后的硅片进行脱水和烘干,得到返工硅片。采用该返工处理系统所处理得到的返工硅片的单面刻蚀深度为5μm左右,反射率为10%左右,且表面洁净、绒面均匀,无划痕及脏污等不良。

60.以上所述实施例的各技术特征可以进行任意的组合,为使描述简洁,未对上述实施例中的各个技术特征所有可能的组合都进行描述,然而,只要这些技术特征的组合不存在矛盾,都应当认为是本说明书记载的范围。

61.以上所述实施例仅表达了本实用新型的几种实施方式,其描述较为具体和详细,

但并不能因此而理解为对实用新型专利范围的限制。应当指出的是,对于本领域的普通技术人员来说,在不脱离本实用新型构思的前提下,还可以做出若干变形和改进,这些都属于本实用新型的保护范围。因此,本实用新型专利的保护范围应以所附权利要求为准,说明书及附图可以用于解释权利要求的内容。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。