1.本发明属于超精密表面加工与设备领域,具体涉及一种超光滑磁流变抛光液及其制备方法。

背景技术:

2.随着现代光学系统、强激光技术和微电子技术发展,系统对相关元件的表面的精度和质量的要求越来越高。如大规模和超大规模集成电路对所用衬底材料的表面和强激光技术的发展对光学元件表面粗糙度的要求表面粗糙度rms优于0.5nm,尤其是uv光刻系统和x射线光学系统甚至对光学元件表面的粗糙度rms要求优于0.15nm。

3.虽然传统的接触与非接触抛光方式虽然可以获取超光滑表面,但是在加工精度和效率难以满足高精度复杂曲面的超光滑表面质量要求,如euv光刻系统当中大量的球面和非球面光学元件的加工,都需要超精密的光学加工技术如磁流变抛光技术和离子束技术在精加工阶段的参与。尤其是磁流变抛光技术,其在精抛光阶段将承担光学元件的面形精度提升和表面粗糙度改善的双重任务。因此,具有较好的抛光效率的和超光滑磁流变抛光液的起着关键的核心作用。

4.中国专利申请cn201380038308.9提出了一种用于超光滑抛光的磁流变流体,提出了实现超光滑加工的磁流变流体的思路,并指出采用超细的抛光粉具有更大的比表面积和物质反应特性,但是并没公开其具体成分和配制方案。中国专利申请cn201610529324.3提出了一种适用于caf2材料超光滑加工的磁流体抛光液及制备方法,此方法基于双相基载液并采用50nm的金刚石为抛光粉,所用抛光粉也是通过后续配制过程直接添加,所研发的的抛光液能够应用于氟化钙材料的超光滑抛光,但是并未提及能够满足其他材料的超光滑抛光。中国专利申请cn201911393574.9公布了一种水基磁流变抛光液及其配制方法,可以满足常规元件及可见光系统对光学元件的表面质量需求。但是,还无法满足光学元件的超光滑加工,而且抛光液体所用抛光粉也是通过后续配制过程直接添加。美国qed公司研发了多种型号磁流变抛光液体,其中特殊型号磁流变抛光液体实现对玻璃等光学元件的超光滑抛光,获取表面粗糙度rms优于0.2nm的超光滑表面。磁流变抛光液体性能决定抛光效率和抛光表面质量,磁流变抛光液的研制是也是磁流变抛光的核心技术。因此,美国qed公司对磁流变抛光的配制技术严格保密。为了实现磁流变抛光对光学元件的超光滑加工,满足光刻系统、强激光系统对光学元件的表面粗糙度的要求,研制超光滑磁流变抛光液体具有重要应用价值。

技术实现要素:

5.本发明为了克服上述现有技术中的缺陷,提出了一种超光滑磁流变抛光液及其制备方法。根据需求调控抛光粉颗粒大小,满足不同超光滑表面抛光需求,同时可以长时间循环抛光使用,且抛光效率稳定粗糙度好,液体防锈性能优秀。为实现上述目的,本发明采用以下具体技术方案:

6.在本技术的第一方面,本技术公开了一种超光滑磁流变抛光液的制备方法,包括步骤:

7.s1、将硝酸铈和去离子水按(0.3%:1)~(3%:1)的质量比混合,并在第一温度下搅拌后得第一混合液;

8.s2、按摩尔质量比(1:5)~(1:3)往第一混合液中添加柠檬酸或酒石酸,调节ph值为9-10,并在第二温度下搅拌后得超细纳米氧化铈悬浮液体;这里的超细纳米颗粒一般是根据抛光需求来确定,为实现超光滑加工,氧化铈粒径需要控制在1nm-10nm之间;

9.s3、将乳化剂按质量比0.5%~1%添加至所述超细纳米氧化铈悬浮液体中,并在第三温度下搅拌得第二混合液;这里指的是,乳化剂的质量占所述超细纳米氧化铈悬浮液体的质量的0.5%~1%;

10.s4、将防锈剂按质量比0.2%~0.5%添加至所述第二混合液中,并在第四温度下搅拌得第三混合液,调节ph为9-10后,得复合纳米氧化铈液体;这里指的是,防锈剂的质量占上述第二混合液的质量的0.2%~0.5%;

11.s5、将所述复合纳米抛光液体与粒径为1μm~2μm的羰基铁粉按质量比(1:6)~(1:4)混合后搅拌,得超光滑磁流变抛光液。

12.优选地,在步骤s1中,所述第一温度为50℃~85℃,搅拌时间为30分钟~60分钟,搅拌速度为800r/min~1200r/min。

13.优选地,在步骤s2中,所述第二温度为50℃~85℃,搅拌速度为800r/min~1200r/min,搅拌时间为20小时~30小时。

14.优选地,在步骤s3中,所述第三温度为22℃~25℃之间,搅拌速度为800r/min~1200r/min,搅拌时间为30min~60min。

15.优选地,在步骤s4中,所述第四温度为22℃~25℃之间,搅拌速度为800r/min~1200r/min,搅拌时间为30min~60min。

16.优选地,在步骤s5中,控制搅拌转速为100r/min~200r/min,搅拌时间为3小时~4小时。

17.在本技术的第二方面,本技术公开了一种超光滑磁流变抛光液,组分按质量百分比计,所述超光滑磁流变抛光液包括80%~86%超细羰基铁粉、12%~15%超细纳米氧化铈分散液、0.5%~1%乳化剂、0.2%~0.5%防锈剂、0.1%~0.3%ph调节剂,其余为去离子水。其中,所述超细纳米氧化铈分散液的氧化铈的粒径为2nm-10nm,当氧化铈颗粒粒径大于10nm粒径将无法获得粗糙度rms≤0.2nm的超光滑表面,氧化铈的粒径越小越好,但是粒径小于2nm的氧化铈容易导致整个操作难度大大增加,影响获得效率。

18.优选地,所述的超细纳米氧化铈分散液为通过溶胶凝胶法制备所得,在所述溶胶凝胶法中用到的:试剂为前驱体硝酸铈,沉淀剂为柠檬酸或酒石酸,其中,前驱体和沉淀剂的摩尔比为1:1~1:5。

19.优选地,所述乳化剂为甘油、丙二醇、乙二醇、或聚乙二醇中的一种或多种;所述防锈剂为柠檬酸铵、硼酸钠、硼酸钠水合物、硼酸酯、多聚磷酸钠盐、磷酸酯中的一种或多种;所述ph调节剂为氨水、氢氧化钠、氢氧化钾、碳酸钠、碳酸钾、乙酸、柠檬酸、磷酸中的一种或多种。

20.优选地,所述超细羰基铁粉的粒径为1μm~2μm。

21.对于光学加工而言,工件表面的粗糙度将取决于抛光液体中抛光特性参数(抛光粉种类、抛光粉的粒径和含量)和抛光压,为了实现超光滑的表面,通过需要采用提高抛光液体中抛光粉的含量并采用纳米级抛光颗粒(尽量小),然而这样对于传统的接触和非接触式加工方式材料去除效率(mrr)与抛光颗粒的粒径成d正比(mrr

∝

d2~d3,即粒径的平方到三次方)会造成加工效率极低,甚至导致抛光颗粒的破坏强度小于材料表面材料极限破损强度,导致无法实现材料去除。

22.与现有技术相比,本发明具有以下优点:

23.(1)本发明通过沉淀法制取纳米氧化铈悬浮液体,所得纳米氧化铈颗粒可以通过制备过的前驱体与沉淀剂的比例、搅拌温度及ph值的控制实现对纳米氧化铈粒径进行控制,可以针对抛光效率及表面质量需求进行调整。

24.(2)本发明的超光滑抛光液体具有防锈效果好,循环稳定,领磁场粘度的特点,可以实现对玻璃、硅、红外晶体等材料的超光滑加工。

25.(3)本发明的磁流变抛光液体改进了已有传统抛光液体直接添加纳米颗粒的不易分散的不足,所配制磁流变超光滑抛光液体中的纳米氧化铈分散性好、不发生团聚,抛光质量好。

26.本发明涉及一种采用氧化铈为抛光粉的磁流变抛光液体,通过反应生成的氧化铈颗粒更细分散更好,抛光粗糙度更优,能够显著提升抛光表面质量,获取超光滑表面。

附图说明

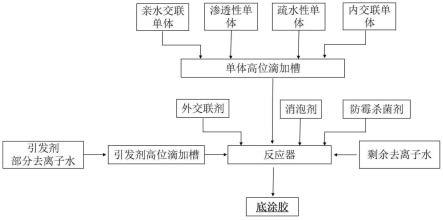

27.图1为本技术所公开的超光滑磁流变抛光液的流变特性测试的示意图;

28.图2为本技术所公开的超光滑磁流变抛光液对融石英元件进行抛光后的表面粗糙度结果的示意图;

29.图3为采用本技术的实施例2制备得的超光滑磁流变抛光液对单晶硅元件进行抛光后的表面粗糙度结果的示意图。

具体实施方式

30.为了使本发明的目的、技术方案及优点更加清楚明白,以下结合附图及具体实施例,对本发明进行进一步详细说明。应当理解,此处所描述的具体实施例仅用以解释本发明,而不构成对本发明的限制。

31.本发明的目的是提供一种超光滑磁流变抛光液及其之制备方法。下面将对本发明提供的超光滑磁流变抛光液及其制备方法,通过具体实施例来进行详细说明。

32.在本技术的第一方面,本技术公开了一种超光滑磁流变抛光液的制备方法,包括步骤:

33.s1、将硝酸铈和去离子水按(0.3%:1)~(3%:1)的质量比混合,并在第一温度下搅拌后得第一混合液;

34.s2、按摩尔质量比(1:5)~(1:3)往第一混合液中添加柠檬酸或酒石酸,调节ph值为9-10,并在第二温度下搅拌后得超细纳米氧化铈悬浮液体;

35.s3、将乳化剂按质量比0.5%~1%添加至所述超细纳米氧化铈悬浮液体中,并在第三温度下搅拌得第二混合液;

36.s4、将防锈剂按质量比0.2%~0.5%添加至所述第二混合液中,并在第四温度下搅拌得第三混合液,调节ph为9-10后,得复合纳米氧化铈液体;

37.s5、将所述复合纳米抛光液体与粒径为1μm~2μm的羰基铁粉按质量比(1:6)~(1:4)混合后搅拌,得超光滑磁流变抛光液。

38.在一些具体的实施例中,优选地,在步骤s1中,所述第一温度为50℃~85℃,搅拌时间为30分钟~60分钟,搅拌速度为800r/min~1200r/min。

39.在一些具体的实施例中,优选地,在步骤s2中,所述第二温度为50℃~85℃,搅拌速度为800r/min~1200r/min,搅拌时间为20小时~30小时。

40.在一些具体的实施例中,优选地,在步骤s3中,所述第三温度为22℃~25℃之间,搅拌速度为800r/min~1200r/min,搅拌时间为30min~60min。

41.在一些具体的实施例中,优选地,在步骤s4中,所述第四温度为22℃~25℃之间,搅拌速度为800r/min~1200r/min,搅拌时间为30min~60min。

42.在一些具体的实施例中,优选地,在步骤s5中,控制搅拌转速为100r/min~200r/min,搅拌时间为3小时~4小时。

43.在一具体的实施例中,一种超光滑磁流变抛光液的制备方法包括步骤:步骤一,将硝酸铈按质量比0.3%~3%加入到装有去离子水中的烧杯中,然后将烧杯置于磁流搅器进行搅拌,控制搅拌液体的温度在50℃~85℃之间,搅拌时间为30分钟~60分钟,搅拌速度控制在800r/min~1200r/min。

44.步骤二,按照摩尔质量1:3~1:5添加柠檬酸或酒石酸,并通滴定氨水直至ph至9~10之间,控制搅拌液体温度在50℃~85℃之间,搅拌速度控制在800r/min~1200r/min,搅拌时间控制在20小时~30小时,获得超细纳米氧化铈悬浮液体。

45.步骤三,将乳化剂按照质量比0.5%~1%添加至步骤二所得液体中,液体温度设置在22℃~25℃之间,搅拌速度设置为800r/min~1200r/min,搅拌时间30min~60min。

46.步骤四,将防锈剂按照质量比0.2%~0.5%添加到步骤三所得液体中,液体温度设置在22℃~25℃之间,搅拌速度设置为800r/min~1200r/min,搅拌时间30min~60min。

47.步骤五,将ph调节缓慢加入步骤四所得液体中,调节ph至9~10之间,获取复合纳米氧化铈液体。

48.步骤六,将步骤五所得复合抛光液体与粒径为1μm~2μm的羰基铁粉按照质量比1:4~1:6混合并装于塑料广口瓶密封。

49.步骤七,将步骤六所得的广口瓶置于滚动搅拌进行搅拌,搅拌转速设置为100r/min~200r/min,搅拌3~4小时得到超光滑磁流变抛光液体。

50.在本技术的第二方面,本技术公开了一种超光滑磁流变抛光液,组分按质量百分比计,所述超光滑磁流变抛光液包括80%~86%超细羰基铁粉、12%~15%超细纳米氧化铈分散液、0.5%~1%乳化剂、0.2%~0.5%防锈剂、0.1%~0.3%ph调节剂,其余为去离子水。

51.在一些具体的实施例中,优选地,所述的超细纳米氧化铈分散液为通过溶胶凝胶法制备所得,在所述溶胶凝胶法中用到的:试剂为前驱体硝酸铈,沉淀剂为柠檬酸或酒石酸,其中,前驱体和沉淀剂的摩尔比为1:1~1:5。

52.在一些具体的实施例中,优选地,所述乳化剂为甘油、丙二醇、乙二醇、或聚乙二醇

中的一种或多种;所述防锈剂为柠檬酸铵、硼酸钠、硼酸钠水合物、硼酸酯、多聚磷酸钠盐、磷酸酯中的一种或多种;所述ph调节剂为氨水、氢氧化钠、氢氧化钾、碳酸钠、碳酸钾、乙酸、柠檬酸、磷酸中的一种或多种。

53.实施例1

54.步骤一,将硝酸铈按照质量比0.3%~3%加入到装有去离子水中的烧杯中,然后将烧杯置于磁流搅器进行搅拌,控制搅拌液体的温度在65℃之间,搅拌时间为30min~60min,搅拌速度控制在800r/min~1200r/min。

55.步骤二,按照摩尔质量1:3添加柠檬酸,并通滴定氨水直至ph至9.5之间,控制搅拌液体温度在65℃之间,搅拌速度控制在800r/min~1200r/min,搅拌时间控制在25小时,获得超细纳米氧化铈悬浮液体。

56.步骤三,将甘油按照质量比0.5%~1%添加至步骤二所得液体中,液体温度设置在22℃~25℃之间,搅拌速度设置为800r/min~1200r/min,搅拌时间30min~60min。

57.步骤四,将防锈剂柠檬酸铵按照质量比0.3%添加到步骤三所得液体中,液体温度设置在22℃~25℃之间,搅拌速度设置为800r/min~1200r/min,搅拌时间30min~60min。

58.步骤五,将ph调节缓慢加入步骤四所得液体中,调节ph至9.5之间,获取复合纳米氧化铈液体。

59.步骤六,将步骤五所得复合抛光液体与粒径为1μm~2μm的羰基铁粉按照质量比1:5混合并装于塑料广口瓶密封。

60.步骤七,将步骤六所得的广口瓶置于滚动搅拌进行搅拌,搅拌转速设置为100r/min~200r/min,搅拌3~4小时得到超光滑磁流变抛光液体。

61.实施例2

62.步骤一,将亚硝酸铈按照质量比0.3%~3%加入到装有去离子水中的烧杯中,然后将烧杯置于磁流搅器进行搅拌,控制搅拌液体的温度在60℃之间,搅拌时间为30min~60min,搅拌速度控制在800r/min~1200r/min。

63.步骤二,按照摩尔质量1:3添加酒石酸,并通滴定氨水直至ph至9.5之间,控制搅拌液体温度在70℃之间,搅拌速度控制在800r/min~1200r/min,搅拌时间控制在20小时,获得超细纳米氧化铈悬浮液体。

64.步骤三,将乳化剂按照质量比0.5%~1%添加至步骤二所得液体中,液体温度设置在22℃~25℃之间,搅拌速度设置为800r/min~1200r/min,搅拌时间30min~60min。

65.步骤四,将磷酸酯防锈剂按照质量比0.4%添加到步骤三所得液体中,液体温度设置在22℃~25℃之间,搅拌速度设置为800r/min~1200r/min,搅拌时间30min~60min。

66.步骤五,将ph调节缓慢加入步骤四所得液体中,调节ph至9.2之间,获取复合纳米氧化铈液体。

67.步骤六,将步骤五所得复合抛光液体与粒径为1μm~2μm的羰基铁粉按照质量比1:5.3混合并装于塑料广口瓶密封。

68.步骤七,将步骤六所得的广口瓶置于滚动搅拌进行搅拌,搅拌转速设置为100r/min~200r/min,搅拌3~4小时得到超光滑磁流变抛光液体。

69.与现有技术相比,本发明具有以下优点:

70.(1)本发明通过沉淀法制取纳米氧化铈悬浮液体,所得纳米氧化铈颗粒可以通过

制备过的前驱体与沉淀剂的比例、搅拌温度及ph值的控制实现对纳米氧化铈粒径进行控制,可以针对抛光效率及表面质量需求进行调整。

71.(2)本发明的超光滑抛光液体具有防锈效果好,循环稳定,领磁场粘度的特点,可以实现对玻璃、硅、红外晶体等材料的超光滑加工。

72.(3)本发明的磁流变抛光液体改进了已有传统抛光液体直接接添加纳米颗粒的不易分散的不足,所配制磁流变超光滑抛光液体中的纳米氧化铈分散性好、不发生团聚,抛光质量好。

73.如图1所示为本技术所公开的超光滑磁流变抛光液的流变特性测试的示意图,即,剪切屈服应力检测结果(安东帕磁流变仪测试结果)的示意图,从中可以看出本发明提供磁流变抛光液体具有较高的剪切屈服应力,能够确保抛光过程中具备相对较高的材料去除效率。

74.如图2为本技术所公开的超光滑磁流变抛光液对融石英元件进行抛光后的表面粗糙度结果的示意图。从图2可以看出,抛光后的熔石英元件的表面粗糙度rms达到2nm,满足超光滑表面光学元件的抛光需求。

75.如图3所示为采用本技术的实施例2制备得的超光滑磁流变抛光液对单晶硅元件进行抛光后的表面粗糙度结果的示意图,表面粗糙度rms优于2nm,满足超光滑表面光学元件的抛光需求。

76.本发明通过反应生成的氧化铈颗粒更细分散更好,抛光粗糙度更优。

77.在本说明书的描述中,参考术语“一个实施例”、“一些实施例”、“示例”、“具体示例”、或“一些示例”等的描述意指结合该实施例或示例描述的具体特征、结构、材料或者特点包含于本发明的至少一个实施例或示例中。在本说明书中,对上述术语的示意性表述不必须针对的是相同的实施例或示例。而且,描述的具体特征、结构、材料或者特点可以在任一个或多个实施例或示例中以合适的方式结合。此外,在不相互矛盾的情况下,本领域的技术人员可以将本说明书中描述的不同实施例或示例以及不同实施例或示例的特征进行结合和组合。

78.尽管上面已经示出和描述了本发明的实施例,可以理解的是,上述实施例是示例性的,不能理解为对本发明的限制,本领域的普通技术人员在本发明的范围内可以对上述实施例进行变化、修改、替换和变型。

79.以上本发明的具体实施方式,并不构成对本发明保护范围的限定。任何根据本发明的技术构思所作出的各种其他相应的改变与变形,均应包含在本发明权利要求的保护范围内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。