1.本发明涉及一种喷射加固装置及施工方法,尤其涉及一种饱和砂土场地浅层喷射加固装置及施工方法。

背景技术:

2.我国大部分核电站建于沿海地段,在地震或循环荷载下,如饱和砂土等可液化地基容易发生液化灾害,造成工程建设中的运输难题,常见的地基处理方法有强夯法、换填/固化法、水泥搅拌桩、钻孔灌注桩等,但是这些方法往往成本高昂,需要大型机械,且会对环境造成破坏。而对于沿海地区的地基处理方法,研究人员利用减饱和原理,开发出减饱和的地基处理方法,但是,现有的减饱和法技术和设备均无法结合车辆快速加固路面板进行临时快速加固饱和地基,如发明专利《用于路面结构快速修复的注浆加固材料及制备方法和应用》(专利号:cn 111978022 a)公开了一种用于公路路面结构快速修复的注浆加固材料,本质是利用注浆加固材料包括地聚合物浆液,所述地聚合物浆液的质量比配方中,包括a组分和b组分,a组分和b组分等质量比混合,用于加固路面,但是用于饱和砂土地基需要现场配比喷涂,处理时间较长、成本较高且自动化程度低,并不适用针对快速加固饱和砂土地基,快速提高车辆通过性的工程问题。

技术实现要素:

3.发明目的:本发明目的是提供一种饱和砂土场地浅层喷射加固装置及施工方法,以快速加固饱和砂土地基,快速提高车辆通过性。

4.技术方案:本发明包括面板,所述的面板由若干路面板连接而成,其特征在于,所述的路面板底部开挖有凹槽,凹槽内连接有钢板,钢板两侧均设有压力喷射装置,所述的压力喷射装置包括框体,框体底部设有卡扣,框体上部设有多个压力室,每个压力室内的下底面均设有推杆,推杆底部穿过压力室底部,其伸出端之间连接有第一弹簧,第一弹簧底部与卡扣固连,多个压力室顶部共同连接有管道,管道底部与压力室之间设有薄膜,每个压力室内的上顶面和下底面上均设有磁铁,两侧磁铁极性相反,上下两块磁铁之间连接有弹簧,位于下底面的磁铁设在推杆顶部,该侧磁铁顶部还固连有伸缩杆。

5.所述的第一弹簧采用氮气弹簧,所述的氮气弹簧设有预压力,即氮气弹簧有一定的伸缩性,保证两侧推杆可以以不同速率挤压原料。

6.所述的薄膜采用塑胶膜。

7.所述的塑胶膜采用热可塑性聚氨酯胶膜,是一种具有高张力、高拉力、耐老化的特性的环保材料。

8.所述的压力室之间设有隔板,压力室用于放置原料,两侧原料在通道顶部贯通后混合喷出。

9.所述的卡扣采用按压式弹簧卡扣,压力喷射装置在插入土体的过程中,受到一定的土体压力,触发按压式弹簧卡扣释放连接。

10.所述的钢板采用楔形工字钢。

11.所述的伸缩杆采用伸缩金属杆,活塞推杆受到磁铁磁吸作用向上运动,可伸缩金属杆尖端刺破塑胶膜,注射通道打开。

12.一种饱和砂土场地浅层喷射加固装置的施工方法,包括以下步骤:

13.(1)填装原料:根据选用的加固材料不同,在压力喷射装置两侧压力室内填装加固原料;

14.(2)弹簧系数选择:根据不同加固材料反应的配比不同,确定两侧压力室内弹簧的弹性系数,以此来控制两侧压力室喷射速率;

15.(3)组装压力喷射装置:将弹簧卡扣、塑胶模等组装在压力喷射装置上,此时压力喷射装置处于紧闭状态;

16.(4)安装:将压力喷射装置安装到路面板的楔形工字钢腹部;

17.(5)铺设路面板:在饱和砂土场地上,采用铺板车将卷起的路面板缓慢铺设;

18.(6)工字钢插入:铺设的过程中,楔形工字钢随着重力作用旋转至竖直方向,在车辆荷载作用下插入饱和砂土场地;

19.(7)触发压力喷射装置:在工字钢插入土体的过程中,装置会受到向上的地基阻力,弹簧卡扣释放连接,活塞推杆受到磁吸作用向上运动,伸缩杆尖端刺破塑胶膜,注射通道打开,在活塞不断向上运动的过程中,伸缩杆受到上侧管壁阻力收缩,向上喷射原料;

20.(8)地基表面加固:压力喷射装置触发后,两侧原料在管道顶部混合喷射在路面板底部,再反渗入地基表面,形成表面复合加固层。

21.所述表面复合加固层的厚度为5-10cm。

22.有益效果:

23.(1)本发明将压力喷射装置结合传统路面板形成新型复合路面板,达到快速加固饱和场地软弱表面的目的;

24.(2)采用开设楔形工字钢挖槽的方式,使工字钢不影响路面板的卷起和铺设的前提下,插入的工字钢块加强了路面铰接面板与土体之间的联系,减小了板—土间的滑动作用,提高了加固效果;

25.(3)压力喷射装置利用插入时的土体阻力触发装置,可达到顺时挤压喷射的效果;

26.(4)通过高性能强磁的磁吸作用和不同的弹性系数的弹簧控制左右两侧压力室挤压速率,可以选用不同的原料进行配比反应;

27.(5)压力喷射装置无需现场配比喷涂、无需电力设备,显著节约了加固时间;

28.(6)压力室两侧原料在管道顶部混合喷射在路面板底部,再反渗入地基表面,形成表面复合加固层,极大程度提高了车辆的快速通过性。

附图说明

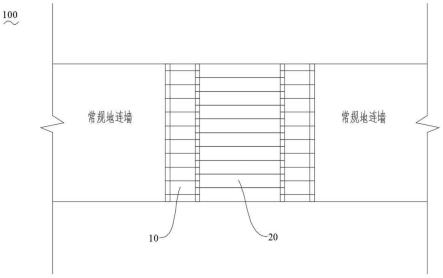

29.图1为本发明的压力喷射装置示意图;

30.图2为本发明的压力喷射装置推进过程示意图,其中,(a)为等比例喷射混合;(b)为不同比例喷射混合;

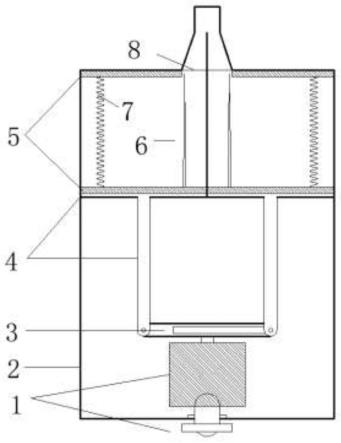

31.图3为本发明的压力喷射装置位置示意图;

32.图4为本发明的楔形工字钢示意图;

33.图5为本发明的预制铰接路面板结构连接示意图;

34.图6为本发明的楔形工字钢与铰接路面板连接示意图;

35.图7为本发明铺设路面加固板过程及加固区示意图。

具体实施方式

36.下面结合附图对本发明作进一步说明。

37.如图7所示,本发明包括铰接路面板11,铰接路面板11由若干个路面板铰接而成,每块路面板底部沿其宽度方向开挖有多个楔形槽,每个楔形槽内均铰接有楔形工字钢10,如图5和图6所示,楔形工字钢10采用工字钢型金属块件,如图4所示,插入土体头部尖端角度45

°

~60

°

,工字钢翼缘及腹板厚度均为2-4mm,楔形工字钢10两侧分别粘贴有压力喷射装置9,如图3所示。铰接路面板11缓慢铺置于饱和砂土场地过程中,头部铰接的楔形工字钢10由于重力作用旋转成竖直向下方向,插入饱和砂土场地后,压力喷射装置9受到土体压力通过孔道向上喷射原料,两侧原料在管道上部混合喷射在路面板底部,再反渗入地基表面,形成表面复合加固层12。

38.如图1和图2所示,压力喷射装置9包括框体2,框体2底部中央设有按压式弹簧卡扣1,框体2上部设有两个压力室,两个压力室之间采用隔板隔开,压力室用于放置原料,两侧原料在通道顶部贯通后混合喷出。压力室内的下底面均设有活塞推杆4,活塞推杆4底部分别穿过压力室底部,其伸出端之间铰接有氮气弹簧3,氮气弹簧3预设一定压力,即氮气弹簧3有一定的伸缩性,保证两侧推杆可以以不同速率挤压原料,氮气弹簧3底部与按压式弹簧卡扣1固连。压力室顶部连接有管道,管道顶部为喷口,中间隔板延伸至喷口下部2-5mm处,管道底部与压力室之间设有塑料膜8,每个压力室内的上顶面和下底面上均粘贴有磁铁5,两侧磁铁5极性相反,两极间具有较大磁力,上下两块磁铁5之间连接有弹簧7,通过控制弹簧7的弹性系数,给以下部磁铁向上运动一定的阻力,从而可控制左右两侧推杆的推进速率,以此控制两侧原料配比反应,如图2(a)和(b)。位于下底面的磁铁5粘贴在活塞推杆4顶部,该侧磁铁5顶部还固连有可伸缩金属杆6,在一定压力下可进行收缩,两侧的可伸缩金属杆6分别与塑料膜8对应,塑胶膜8采用热可塑性聚氨酯(tpu)胶膜,是一种具有高张力、高拉力、耐老化的特性的环保材料。活塞推杆4受到磁铁5磁吸作用向上运动,可伸缩金属杆6尖端刺破塑胶膜8,注射通道打开,在活塞不断向上运动过程中,可伸缩金属杆6受到上侧管壁阻力收缩。

39.在铺板车铺设路面板时,楔形工字钢竖直插入饱和砂土场地中,工字钢内外两腹部粘贴的压力喷射装置在插入土体的过程中,受到一定的土体压力,触发按压式弹簧卡扣释放连接。活塞推杆受到磁吸作用向上运动,可收缩金属杆尖端刺破塑胶膜,注射通道打开。在活塞不断向上运动的过程中,金属杆受到上侧管壁阻力收缩,通过控制两侧压力室弹簧的弹性系数控制配比,通过孔道向上喷射原料,两侧原料在管道顶部混合喷射在路面板底部,再反渗入地基表面,形成厚度5-10cm的表面复合加固层。高聚物加固地基表面提高地基强度,且插入的工字钢加强了路面铰接面板与土体之间的连接,减小了板—土间的滑动作用,提高了车辆通过性。

40.本发明的施工方法包括以下步骤:

41.(1)填装原料:根据选用的加固材料不同,在压力喷射装置两侧压力室内填装加固

原料。

42.(2)弹簧系数选择:根据不同加固材料反应的配比不同,确定两侧压力室内弹簧的弹性系数,以此来控制两侧压力室喷射速率。

43.(3)组装压力喷射装置:将弹簧卡扣、塑胶模等组装在压力喷射装置上,此时压

44.力喷射装置处于紧闭状态。

45.(4)安装:将压力喷射装置安装到路面板的楔形工字钢腹部。

46.(5)铺设路面板:在选定的饱和砂土场地上,采用轻型铺板车将卷起的路面板缓

47.慢铺设。

48.(6)工字钢插入:铺设的过程中,楔形工字钢随着重力作用缓慢旋转至竖直方向,在车辆荷载作用下插入饱和砂土场地。

49.(7)触发压力喷射装置:在工字钢插入土体的过程中,装置会受到一定的向上的地基阻力,弹簧卡扣释放连接,活塞推杆受到磁吸作用向上运动,可收缩金属杆尖端刺破塑胶膜,注射通道打开。在活塞不断向上运动的过程中,金属杆受到上侧管壁阻力收缩,向上喷射原料。

50.(8)地基表面加固:压力喷射装置触发后,两侧原料在管道顶部混合(反应)喷射在路面板底部,再反渗入地基表面,形成厚度5-10cm的表面复合加固层。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。