1.本发明属于智能物流技术领域,特别涉及一种全自动轮胎标识检测和清洁装车设备。

背景技术:

2.轮胎仓储发货装车过程中,需要依据出库单,对轮胎的品规、批次、数量等核心内容进行对比校核,剔除与出库单不一致或不合格的轮胎,对于一致并合格的轮胎进行清洁后装车。现有方式大部分为人工校核和人工清洁,这种方式占用众多人工和大量仓储面积,检测质量不稳定。

3.自动化设备方面,当前的手持扫码枪等自动化扫描设备,难以应用于这一场景,因为轮胎的特殊性,检测品规、批次、数量不仅仅需要识别轮胎表面条码、还要识别轮胎表面凸起的dot号、粘贴的oe点标识、以及检测轮胎表面的胎面线颜色与分布等,这些内容都不是单纯依靠扫码枪可以识别的。运输和分拣等装备上,也难以找到可以直接处理类型众多轮胎的运输、分选、清洗设备,缺少成熟的其它有效解决方案。因此,需要设计一整套专用的轮胎整体清洗、识别检测和分选设备,以应对如此复杂的识别检测内容,并达到清洗后分拣上车的目的。

技术实现要素:

4.针对上述问题,本发明的目的在于提供一种全自动轮胎标识检测和清洁装车设备,以解决现有技术存在的只具备单一识别条码功能的不足。

5.为了实现上述目的,本发明采用以下技术方案:

6.本发明提供一种全自动轮胎标识检测和清洁装车设备,包括输送线及沿输送线依次设置的上料清洁系统、视频检测系统、分拣系统及输出系统;其中输送线用于轮胎的输送;上料清洁系统用于对轮胎表面的清洁处理;视频检测系统用于采集轮胎的图像信息;分拣系统用于剔除不合格的轮胎;输出系统用于输出合格的轮胎。

7.所述输送线上沿输送方向间隔设有多组轮胎输送载具;

8.每组轮胎输送载具均包括沿垂直于所述输送线方向设置的两个托辊,轮胎放置于两个托辊上,且轴线与托辊平行;

9.所述输送线的上料端设有轮胎承接板及设置于轮胎承接板两侧的两个轮胎引导板,两个轮胎引导板的入口端呈扩口结构。

10.所述上料清洁系统包括防尘房及设置于防尘房内的滚刷机构和托辊旋转机构;

11.滚刷机构包括电动滚刷升降机构及设置于所述电动滚刷升降机构上的多个电动滚刷,其中电动滚刷升降机构设置于防尘房的顶部,多个电动滚刷沿所述输送线的输送方向间隔设置于电动滚刷升降机构上,各电动滚刷与经过下方的轮胎的顶部接触;

12.托辊旋转机构包括固定链和链轮,其中固定链与所述输送线平行设置,且固定;链轮与所述托辊同轴安装,在防尘房内链轮与固定链啮合;当所述输送线向前输送时,链轮沿

固定链滚动,从而带动所述托辊旋转。

13.所述防尘房内还设有擦拭机构;

14.擦拭机构包括多个擦拭布,多个擦拭布分别设置于每组所述轮胎输送载具中两个托辊之间,擦拭布与轮胎的底部接触。

15.所述视频检测系统包括沿所述输送线的输送方向依次设置的左侧图像采集系统、顶部图像采集系统及右侧图像采集系统;其中左侧图像采集系统用于采集轮胎的左侧表面图像;顶部图像采集系统用于采集轮胎的顶部表面图像;右侧图像采集系统用于采集轮胎的右侧表面图像。

16.所述左侧图像采集系统和所述右侧图像采集系统均包括相机组、多光谱自动补光系统、自适应光照调节系统及自移动支架,其中自移动支架与所述输送线的框架连接,且能调节与所述输送线之间的间距;相机组设置于自移动支架上,自适应光照调节系统设置于相机组的镜头前方;多光谱自动补光系统设置于所述输送线的框架上,用于相机组拍摄图像时进行补光;

17.所述顶部图像采集系统包括顶部光源相机组。

18.所述视频检测系统还包括控制系统;

19.控制系统包括系统控制柜及与系统控制柜电连接的多个光电开关,其中多个光电开关沿所述输送线方向依次设置,且分别与左侧图像采集系统、顶部图像采集系统及右侧图像采集系统一一对应;所述输送线输送的轮胎依次触发多个光电开关,完成左侧图像采集系统、顶部图像采集系统及右侧图像采集系统的自动图像采集。

20.所述视频检测系统还包括自动升降挡杆机构;

21.自动升降挡杆机构包括电动推杆、档杆吊架及两个档杆,其中两个档杆平行设置,且通过两个档杆吊架连接;两个档杆吊架分别与两个电动推杆的输出端连接,两个电动推杆吊挂在所述输送线的上方,使所述轮胎由两个档杆之间经过。

22.所述分拣系统包括分拣机械手、次品框、轮胎溜板、机械手框架及直线运动模组,其中机械手框架横跨于所述输送线的两侧,直线运动模组设置于机械手框架的顶部,分拣机械手与直线运动模组的输出端连接;

23.所述输送线的两侧通过轮胎溜板与两个次品框连接。

24.所述输出系统包括倾斜滚道、调节地脚及翻板,其中倾斜滚道的上端与所述输送线的末端连接;倾斜滚道的下端底部设置调节地脚,调节地脚用于调整倾斜滚道的倾斜角度;翻板铰接在倾斜滚道的下端端部。

25.本发明的优点及有益效果是:本发明提供的一种全自动轮胎标识检测和清洁装车设备,通过有效的清洁设备将轮胎进行清洗后,通过轮胎传送装置进行轮胎自动传输,利用视觉感知和识别技术,能够感知识别轮胎上的条码、dot号、oe点、胎面线,高速高效的与系统数据比对;设计了轮胎分选装置对识别出不合规的轮胎有效剔除,最终将合格轮胎自动滚动进入车辆。本发明有效替代人工,解决了轮胎出库的清洗、校核、传输和分选的一体化问题。

附图说明

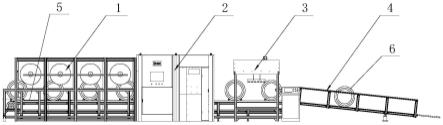

26.图1为本发明一种全自动轮胎标识检测和清洁装车设备的结构示意图;

27.图2为本发明中上料清洁系统的结构示意图;

28.图3为本发明中输送线上料端的结构示意图;

29.图4为图3的左视图;

30.图5为图3的俯视图;

31.图6为本发明中传输载具的结构示意图;

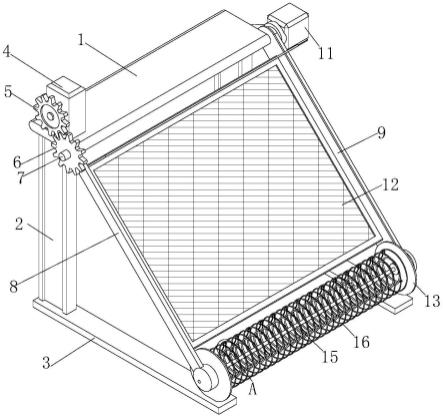

32.图7为本发明中电动滚刷升降机构的结构示意图;

33.图8为本发明中电动滚刷升降机构的侧视图;

34.图9为本发明中视频检测系统的侧视图;

35.图10为本发明中视频检测系统的俯视图;

36.图11为本发明中自动升降档杆机构的结构示意图;

37.图12为本发明中分拣系统和输出系统的结构示意图;

38.图13为图12的左视图;

39.图中:1为上料清洁系统,101为轮胎承接板,102为电动滚刷,103为防尘房,104为托辊,105为轮胎引导板,106为擦拭布,107为输送链翼板,108为固定链,109为链轮,110为滚刷安装框架吊挂杆,111为滚刷安装框架,112为钢丝绳ⅰ,113为钢丝绳ⅱ,114为滑轮组ⅱ,115为滑轮组ⅰ,116为导轨滑块,2为视频检测系统,203为左侧多光谱自动补光系统,204为自适应光照调节系统,205为左侧相机组,206为左侧相机自移动支架,207为顶部光源相机组,208为光电开关,209为控制柜支架,210为系统控制柜,211为控制柜保护板,212为右侧相机自移动支架,213为右侧相机组,214为顶部吊环,216为光源挡板,217为右侧多光谱自动补光系统,218为电动推杆,219为挂件,220为档杆吊架,221为档杆,3为分拣系统,301为机械手推板,302为次品框,303为轮胎溜板,304为机械手框架,305为直线运动模组,306为机械手臂,4为输出系统,401为倾斜滚道,402为调节地脚,403为翻板,5为输送线,6为轮胎。

具体实施方式

40.为了使本发明的目的、技术方案和优点更加清楚,下面结合附图和具体实施例对本发明进行详细描述。

41.如图1所示,本发明提供的一种全自动轮胎标识检测和清洁装车设备,包括输送线5及沿输送线5依次设置的上料清洁系统1、视频检测系统2、分拣系统3及输出系统4,其中输送线5用于轮胎6的输送;上料清洁系统1用于对轮胎6表面的清洁处理;视频检测系统2用于采集轮胎6的图像信息;分拣系统3用于剔除不合格的轮胎6;输出系统4用于输出合格的轮胎6。

42.如图2-6所示,本发明的实施例中,输送线5上沿输送方向间隔设有多组轮胎输送载具;每组轮胎输送载具均包括沿垂直于输送线5方向设置的两个托辊104,轮胎6放置于两个托辊104上,且轴线与托辊104平行。具体地,托辊104可转动地设置于输送线5上设有的两个输送链翼板107上。

43.进一步地,输送线5的上料端设有轮胎承接板101及设置于轮胎承接板101两侧的两个轮胎引导板105,轮胎承接板101用于承接轮胎6,两个轮胎引导板105的入口端呈扩口结构,方便轮胎6的导入,如图4-5所示。

44.如图2所示,本发明的实施例中,上料清洁系统1包括防尘房103及设置于防尘房103内的滚刷机构和和托辊旋转机构,滚刷机构用于从轮胎6的顶部进行刷洗;托辊旋转机构用于驱动托辊104旋转,从而带动轮胎6转动,便于滚刷机构对轮胎6的圆周进行全面清洁处理。

45.本发明的实施例中,滚刷机构包括电动滚刷升降机构及设置于所述电动滚刷升降机构上的多个电动滚刷102,其中电动滚刷升降机构设置于防尘房103的顶部,多个电动滚刷102沿输送线5的输送方向间隔设置于电动滚刷升降机构上,各电动滚刷102与经过下方的轮胎6的顶部接触;电动滚刷102通电启动,进行旋转,从而从轮胎6的顶部进行刷洗。

46.如图7-8所示,本发明的实施例中,电动滚刷升降机构包括滚刷安装框架吊挂杆110、滚刷安装框架111、绳轮机构及导轨滑块116,其中多个电动滚刷102可转动地安装在滚刷安装框架111上;防尘房103的顶部设有四根滚刷安装框架吊挂杆110,各安装框架吊挂杆110上均设有竖直导轨,滚刷安装框架111的两侧通过导轨滑块116与四根滚刷安装框架吊挂杆110上的竖直导轨滑动连接。安装有电动滚刷102的滚刷安装框架111通过绳轮机构的牵引进行升降动作。

47.具体地,绳轮机构包括钢丝绳ⅰ112、钢丝绳ⅱ113、滑轮组ⅱ114及滑轮组ⅰ115,其中滑轮组ⅰ115和滑轮组ⅱ114均布设于防尘房103的顶部,钢丝绳ⅱ113和钢丝绳ⅰ112的一端分别与滚刷安装框架111的左右两端连接,钢丝绳ⅰ112和钢丝绳ⅱ113的另一端分别经过滑轮组ⅰ115和滑轮组ⅱ114的导向后汇合为牵引操作端a。清洁段的电动滚刷工作时,需要根据轮胎的不同规格尺寸调节安装高度,通过钢丝绳的牵引操作端牵引或释放钢丝绳ⅰ112和钢丝绳ⅱ113,使滚刷安装框架111和其上的电动滚刷102沿竖直方式进行升降。

48.本实施例中,滑轮组ⅰ115包括三个滑轮,其中一个滑轮位于钢丝绳ⅰ112的一端与滚刷安装框架111的右侧端连接点的正上方,使钢丝绳ⅰ112经过该滑轮后由水平到垂直的转向。滑轮组ⅱ114包括两个滑轮,其中一个滑轮位于钢丝绳ⅱ113的一端与滚刷安装框架111的左侧端连接点的正上方,使钢丝绳ⅱ113由水平到垂直的转向。通过拉动牵引操作端a上下移动,即可实现滚刷安装框架111和电动滚刷102升降运动,从而调节电动滚刷102的安转高度。

49.如图6所示,本发明的实施例中,托辊旋转机构包括固定链108和链轮109,其中固定链108与输送线5平行设置,且固定;链轮109与托辊104同轴安装,在防尘房103内链轮109与固定链108啮合;当输送线5向前输送时,链轮109沿固定链108滚动,从而带动托辊104旋转,进而带动轮胎6转动。

50.在上述实施例的基础上,上料清洁系统1还包括设置于防尘房103内的擦拭机构;擦拭机构用于在轮胎6的底部进行擦拭。

51.如图6所示,本发明的实施例中,擦拭机构包括多个擦拭布106,多个擦拭布106分别设置于每组轮胎输送载具中两个托辊104之间,擦拭布106与轮胎6的底部接触。当轮胎6旋转时,擦拭布106从轮胎6的底部对其表面进行擦拭。具体地,擦拭布106可采用毛巾。

52.设备运行时,由人工将轮胎6放置在上料端的轮胎承接板101上,待托辊104运行到上料工位时,上料提示灯亮,操作者将轮胎6推送到输送线5上的托辊104上,托辊104载着轮胎且旋转着向前运行通过清洁段;本实施例中,清洁段布置四个电动滚刷102,当轮胎6旋转通过清洁段时,电动滚刷102和两个托辊104之间放置的擦拭布106清除轮胎表面的灰尘;除

尘房103封闭清洁段空间,防止灰尘逸散。

53.进一步地,防尘房103内可设置气动设备,针对轮胎表面凹凸不平,灰尘容易积累且难以擦除的难题,利用气动设备消除轮胎沟壑中的飘尘,利用滚刷机构和擦拭机构消除轮胎表面较为顽固的污渍。清洁过程中,可以控制轮胎不停转动且同时向前前进。

54.本发明的实施例中,视频检测系统2包括沿输送线5的输送方向依次设置的左侧图像采集系统、顶部图像采集系统及右侧图像采集系统;其中左侧图像采集系统用于采集轮胎6的左侧表面图像;顶部图像采集系统用于采集轮胎6的顶部表面图像;右侧图像采集系统用于采集轮胎6的右侧表面图像。

55.如图9-10所示,左侧图像采集系统和右侧图像采集系统均包括相机组、多光谱自动补光系统、自适应光照调节系统及自移动支架,其中自移动支架与输送线5的框架连接,且能调节与输送线5之间的间距;相机组设置于自移动支架上,自适应光照调节系统设置于相机组的镜头前方;多光谱自动补光系统设置于输送线5的框架上,用于相机组拍摄图像时进行补光。

56.具体地,左侧图像采集系统包括左侧多光谱自动补光系统203、自适应光照调节系统204、左侧相机组205及左侧相机自移动支架206,其中左侧相机自移动支架206与输送线5的左侧连接,左侧相机组205设置在左侧相机自移动支架206的顶部,自适应光照调节系统204设置在左侧相机组205的镜头前方;左侧多光谱自动补光系统203设置在输送线5的左侧,且位于左侧相机组205的前方侧面,以便对左侧相机组205进行补光。右侧图像采集系统包括右侧相机自移动支架212、右侧相机组213、右侧自适应光照调节系统及右侧多光谱自动补光系统217,其中右侧相机自移动支架212与输送线5的右侧连接,右侧相机组213安装在右侧相机自移动支架212的顶部,右侧自适应光照调节系统设置于右侧相机组213的镜头前方。右侧多光谱自动补光系统217设置在输送线5的右侧,且位于右侧相机组213的前方侧面,以便对右侧相机组213进行补光。

57.进一步地,输送线5的左右两侧均设有光源挡板216,左侧多光谱自动补光系统203和右侧多光谱自动补光系统217分别位于左右侧的光源挡板216上。

58.具体地,顶部图像采集系统包括顶部光源相机组207,顶部光源相机组207位于左侧相机组205和右侧相机组213之间。

59.进一步地,视频检测系统2还包括控制系统;控制系统包括系统控制柜210及与系统控制柜210电连接的多个光电开关208,其中多个光电开关208沿输送线5方向依次设置,且分别与左侧图像采集系统、顶部图像采集系统及右侧图像采集系统一一对应;被输送线5输送的轮胎6依次触发多个光电开关208,从而依次完成左侧图像采集系统、顶部图像采集系统及右侧图像采集系统的自动图像采集。视频检测系统2采用三向视频检测轮胎外表面上的标识图案,并与输送线互通检测控制信号。

60.如图11所示,在上述实施例的基础上,视频检测系统2还包括自动升降挡杆机构;自动升降挡杆机构包括电动推杆218、档杆吊架220及两个档杆221,其中两个档杆221平行设置,且通过两个档杆吊架220连接;两个档杆吊架220分别与两个电动推杆218的输出端连接,两个电动推杆218吊挂在输送线5的上方,使轮胎6由两个档杆221之间经过。

61.视频检测系统2的工作过程是:

62.轮胎6通过输送线5和传输载具向前方运动,经过上料清洁系统1对轮胎6上的粉尘

及污渍进行清洗后,进入视频检测系统2中。轮胎6一进入,触发嵌入在输送线5外壳中的光电开关208,左侧多光谱自动补光系统203自动触发点亮,提供轮胎左侧补光,左侧相机组205通过嵌在相机组镜头前方的自适应光照调节系统204进行光线自动调整后,进行拍摄图像采集。轮胎6继续前进到顶部光源相机组207的下方,触发位于中间位置的光电开关208,自动触发顶部光源相机组207进行顶部图像采集。轮胎6继续前进到右侧多光谱自动补光系统217的前方,触发嵌入在输送线5外壳中的又一光电开关208,右侧多光谱自动补光系统217自动触发点亮,提供轮胎右侧补光,右侧相机组213通过嵌在相机组镜头前方的右侧自适应光照调节系统进行光线自动调整后,进行拍摄图像采集。左右侧多光谱自动补光系统203、217以及左右侧相机组205、213以及顶部光源相机组207,为结合自适应的补光和滤光系统的多面图像采集设备,采集到的图像发送给系统控制柜210。系统控制柜210用于检测识别轮胎6的条码、dot号、oe点和胎面线,根据识别后结果和系统数据比对,将不合格轮胎进行剔除,合格轮胎自动滚入车厢进行完成装车作业。

63.具体地,多光谱自动补光系统包括采用可见、近红外、长波红外勘测于一体的红外传感器、led驱动模块、电源模块和光强检测模块。该系统可以根据检测外界自然光的强弱和环境光的强弱的不同,设置开启/关闭,并且可改变光源的光谱成分并输出适应的光强,以达到配合设备的自适应光照调节系统来补充光照,可穿透灰尘、烟雾和黑暗等,保证相机在各种环境中均可采集到清晰的图像。

64.具体地,自适应光照调节系统能进行自适应光亮度调节,包括光源灯组、光学传感器和调光控制模块,调光控制模块和光学传感器的检测模块与光源灯组相连接。当光照强度检测模块启动并采集到光照,检测出光照强度的亮暗,并判断出阈值时,会根据相应阈值设定启动调光控制模块进行光源灯组的适当调节,以期达到相机采集图像最理想光照程度。

65.如图12-13所示,本发明的实施例中,分拣系统3包括分拣机械手、次品框302、轮胎溜板303、机械手框架304及直线运动模组305,其中机械手框架304为龙门型结构,且横跨于输送线5的两侧,直线运动模组305设置于机械手框架304的顶部横梁上,分拣机械手与直线运动模组305的输出端连接;输送线5的两侧通过轮胎溜板303与两个次品框302连接。具体地,分拣机械手包括机械手推板301和机械手臂306,机械手臂306的上端与直线运动模组305的输出端连接,机械手臂306的下端与机械手推板301连接。直线运动模组305可驱动分拣机械手左右往复运动,自动向两侧的次品框302中进行不合格轮胎的剔除。对于不同规格的轮胎6,可以根据轮胎尺寸调整机械手推板301的安装高度,通常按较小规格轮胎确定机械手推板301的安装位置,可以满足大部分使用要求。

66.如图12所示,本发明的实施例中,输出系统4包括倾斜滚道401、调节地脚402及翻板403,其中倾斜滚道401的上端与输送线5的末端连接;倾斜滚道401的下端底部设置调节地脚402,调节地脚402用于调整倾斜滚道401的倾斜角度;翻板403铰接在倾斜滚道401的下端端部。针对轮胎6的圆环形结构,可以将轮胎6逐步运输靠近车厢,不需人工搬运。经检测合格的轮胎6通过分拣段到达输出段,经过倾斜滚道401的平滑倾斜坡度和轮胎6的惯性加速滚动进入装车车厢;倾斜滚道401底部的调节地脚402用于调节滚道坡度;倾斜滚道401末端安装有一个翻板403,工作时放下翻板403搭在车厢板上,完成装车后由人工翻起固定。

67.本发明提供的一种全自动轮胎标识检测和清洁装车设备,其工作流程是:

68.在输送线5的上料端提供平台接收和方向规整装置,即通过轮胎承接板101和轮胎引导板105使轮胎6垂直放置于传输载具上,同时减少轮胎6左右偏移和晃动。输送线5和其上的轮胎输送载提供整体的运输动力和路线,轮胎输送载可以支持轮胎6一边自转一边前移,用于暴露轮胎6的各个表面,便于识别和清洗。优选地,输送线5的传输速度为900条/h。托辊104随着输送线5向前移动,在除尘房区域内,托辊104由链条链轮驱动旋转。具体地,当托辊104随输送线5向前移动时,固定在托辊104一侧的链轮109在固定链108上滚动,从而带动托辊104逆时针旋转,放置在托辊104上的轮胎6随之顺时针转动,来满足轮胎表面清洁除尘的要求。

69.上料清洁系统1自动对平移且转动的轮胎6进行清洁,利用气动设备消除轮胎沟壑中的飘尘,利用滚刷机构和擦拭机构消除轮胎6表面较为顽固的污渍。上料清洁系统1可提供轮胎的自动清洗除尘,完全替代了清洁人工,且提高操作效率。

70.轮胎6清洁后通过输送线5进入视频检测系统2中,轮胎6一进入触发嵌入在输送线5外壳中的光电开关208,左侧多光谱自动补光系统203自动触发点亮,提供轮胎左侧补光,左侧相机组205通过嵌在相机组镜头前方的自适应光照调节系统204进行光线自动调整后,进行拍摄图像采集。轮胎6继续前进到顶部光源相机组207的下方,自动触发顶部光源相机组207进行顶部图像采集。轮胎6继续前进到右侧多光谱自动补光系统217的前方,触发嵌入在输送线5外壳中的另一光电开关208,右侧多光谱自动补光系统217自动触发点亮,提供轮胎右侧补光,右侧相机组213通过嵌在相机组镜头前方的右侧自适应光照调节系统进行光线自动调整后,进行拍摄图像采集。上述采集的图像信息发送给系统控制柜210,进行相关算法程序处理,用于精准识别轮胎6的条码、dot号、oe点和胎面线。视频检测系统2提供轮胎表面多种信息(条码/oe点/胎面线/dot号)的自动检测识别,便于数据采集和核验,替代了核验人工,提高作业效率。

71.在视频检测段,因为拍照的需要不能设置导向装置,在轮胎通过检测段过程中,偶尔会发生轮胎倾倒现象。为了防止轮胎通过检测段时倾倒,在检测段输送线上方设置了自动升降挡杆机构。使用时沿输送线中心线上方对称布置,挡杆221的高度设置在轮胎6的上沿处,不妨碍视频检测的位置。轮胎6通过时其上沿被限制在两根挡杆221之间,防止了轮胎6的倾斜或倾倒。当改变轮胎规格,轮胎的直径尺寸变化时,可以通过电动推杆218提高或下降档杆吊架220的高度,调节挡杆221高度到适当的位置,满足不同规格轮胎检测的需求。

72.对于通过视频检测系统2发现的不合格的轮胎6,通过分拣系统3将不合格产品剔除至次品框302内。对于通过视频检测系统2检测的合格轮胎,末端输送线设计了坡度可调的输出系统4,适应不同传输速度和轮胎惯性,使轮胎有力地自动滚入车厢,但其惯性不会对装车人员造成威胁。

73.本发明针对轮胎的常见颜色和表面纹理,设计了一种基于多光谱组合的自动补光模块,部署在相机组上下侧的特定位置。利用突出黑色与白色差异的红光光谱、黄色光谱及其它辅助光谱的自动检测组合,可以突出黑色轮胎与白色标签的差异,结合目标区域分割与检测等深度学习算法,提高条码的检测与识别正确率。同时也可以突出轮胎表面同样为黑色,但凹凸不平的dot号,强化其在成像中的信号,利用语义分割算法提高dot号的检测与识别正确率。

74.本发明通常位于仓库进出口,自然光照方向不定,会造成关键目标的错误检测和

识别。针对自然光照及补光模块的干扰,设计了一种自适应光照调节系统,部署在成像系统前,通过多种滤光单元的组合,根据场景中主要光照照射方向和波长的不同光线,自适应启动不同的滤光装置,同时支持补光模块的指定光谱通过,这种自适应光照调节系统有效减低了环境干扰,提高了关键目标的检测成功率和正确率。

75.本发明针对轮胎圆环形的结构,但大小不一、厚薄不一的特点,设计了分选方式,对于不合格的轮胎,利用分拣机械手将轮胎有效地从输送线中剔除出来,并落于指定的位置。

76.本发明提供的一种全自动轮胎标识检测和清洁装车设备,通过有效的清洁设备将轮胎进行清洗后,通过轮胎传送装置进行轮胎自动传输,利用视觉感知和识别技术,能够感知识别轮胎上的条码、dot号、oe点、胎面线,高速高效的与系统数据比对;设计了轮胎分选装置对识别出不合规的轮胎有效剔除,最终将合格轮胎自动滚动进入车辆。本发明在工作过程中,操作者只在上料工位操作,轮胎在输送线上的清洁、视频检测、分拣、滚动入车等功能均全自动进行,无需人工干预,有效替代人工,实现了轮胎出库的清洗、校核、传输和分选的一体化。

77.以上所述仅为本发明的实施方式,并非用于限定本发明的保护范围。凡在本发明的精神和原则之内所作的任何修改、等同替换、改进、扩展等,均包含在本发明的保护范围内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。