低抗营养因子豆粉、其制备方法及其在大豆食用产品中的应用

【技术领域】

1.本发明涉及食品加工技术领域,尤其涉及一种低抗营养因子豆粉、其制备方法及其在大豆食用产品中的应用。

背景技术:

2.豆粉是一种以大豆为原料,经过研磨、过滤除渣、加热以及干燥等一系列加工步骤制作获得的粉状物质。相比其他大豆及大豆制品而言,豆粉加工制作过程中的加热和粉碎可以起到增加豆粉香味和提高消化率的效果,而且豆粉也便于携带储存。

3.豆粉大约含有40%的蛋白质、25%的碳水化合物、18%-20%的脂类,此外还含有丰富的生物活性物质和维生素等营养成分,具有较高的营养价值。其涵盖了大豆营养的诸多优点,并且具有潜在的保健功能,能够在预防心脏病、癌症、骨质疏松症、抗衰老等方面都发挥积极作用。

4.但是,在作为豆粉原料的大豆之中存在多种抗营养因子(antinutritional factors,anfs),目前被广泛研究的主要包括:胰蛋白酶抑制剂(trypsin inhibitor,ti)、大豆凝集素(soybean lectin,sba)、大豆抗原蛋白(soybean antigen protein,spa)、脲酶(urease)、大豆低聚糖(soybean oligosaccharides)和植酸(phytic acid)等。

5.现有研究表明,这些抗营养因子会干扰营养物质的消化吸收和利用。而制作豆粉的加工步骤中并不能消除或者降低这些抗营养因子。这很大程度上限制了大豆制品(例如豆粉)的发展和应用。

6.微生物发酵虽然可以降低其中抗营养因子的含量和提高大豆异黄酮苷元活性。但是,发酵后的大豆制品口感和风味都难以被大众接受。因此,发酵大豆制品普遍被用作饲料使用。

技术实现要素:

7.本发明实施例提供一种低抗营养因子的豆粉、其制备方法及其在大豆食用产品中的应用,旨在解决现有大豆制品所存在的一个或多个缺陷。

8.第一方面,本发明实施例提供一种微发酵豆粉的制备方法。该方法包括如下步骤:对大豆原料依次进行磨浆和过滤操作,制备生豆乳;对所述生豆乳依次进行煮浆和调制操作,制备豆乳原料;在所述豆乳原料冷却后,按预设接种量,接入发酵剂进行微发酵;对所述微发酵后的豆乳依次进行均质和喷雾干燥操作,制备所述微发酵豆粉;其中,所述发酵剂为耐热鼠李糖乳杆菌。

9.可选地,所述磨浆操作具体包括:按照预设的料水比例,使用磨浆设备进行若干次磨浆;其中,所述料水比例为1:6,所述磨浆设备的砂轮转速为2800转/分钟;所述过滤操作具体包括:使用100目滤网进行过滤。

10.可选地,所述煮浆操作具体包括:所述煮浆处理具体包括:在95℃煮制15分钟;所

述调制处理具体包括:按重量百分比计,向所述煮浆处理后的豆乳添加4-8%的蔗糖,制备获得调制豆乳。

11.可选地,所述发酵剂为耐热鼠李糖乳杆菌菌液;所述菌液的活菌数大于等于1.30

×

108cfu/l。

12.可选地,按体积百分比计算,所述预设接种量为5%的耐热鼠李糖乳杆菌菌液。

13.可选地,所述耐热鼠李糖乳杆菌菌液由母液通过一个或多次扩大培养获得;其中,所述扩大培养的条件为:兼性厌氧条件下,37℃培养24小时,每次扩大培养的扩大比例为1:20。

14.可选地,所述调制处理为:向所述煮浆处理后的豆乳添加7%的蔗糖,制备获得调制豆乳;按体积百分比计算,所述耐热鼠李糖乳杆菌菌液的接种量为5%。

15.可选地,所述微发酵的发酵温度为35-43℃,所述微发酵的发酵时间为0.5-2.5小时。

16.可选地,所述均质处理具体包括:在预设均质压力下,对所述微发酵结束的豆乳重复均质处理2次;所述预设均质压力为20-80mpa。

17.可选地,所述发酵时间为1.5小时,所述发酵温度为41℃;所述预设均质压力为80mpa。

18.可选地,在进行所述喷雾干燥操作时,进口温度为150℃,出口温度为80℃。

19.第二方面,本发明实施例提供一种低抗营养因子的豆粉。该豆粉通过如上所述的制备方法制备获得。

20.第三方面,本发明实施例还提供了上述低抗营养因子的豆粉在大豆食用产品中的应用。

21.本发明实施例的其中一个有利方面是:通过合适的微发酵工艺,能够在大幅度消除大豆的抗营养因子的同时最大限度的保留大豆制品的良好风味,也可以避免其他加工方法的副作用(例如酶解法导致豆乳增加苦味物质)。这样制备获得豆粉具有广泛的应用前景,可以以此为基础制备诸如植物蛋白性豆乳饮料等,具有高营养价值的大豆食物产品。

【附图说明】

22.一个或多个实施例通过与之对应的附图中的图片进行示例性说明,这些示例性说明并不构成对实施例的限定,附图中具有相同参考数字标号的元件表示为类似的元件,除非有特别申明,附图中的图不构成比例限制。

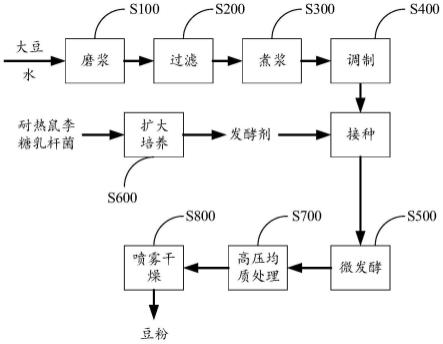

23.图1为本发明实施例提供的低抗营养因子豆粉制备方法的方法流程图;

24.图2为本发明实施例提供的感官评分标准的示意图;

25.图3-1为本发明实施例1的感官评分结果的示意图,示出了不同蔗糖添加量对复溶豆乳感官评分的影响;

26.图3-2为本发明实施例1的乳酸菌检测结果的示意图,示出了不同蔗糖添加量对乳酸菌活菌数的影响;

27.图4为本发明实施例2的感官评分结果的示意图,示出了不同接种量对复溶豆乳感官评分的影响;

28.图5为本发明实施例3的乳酸菌检测结果的示意图,示出了不同发酵温度对乳酸菌

活菌数的影响;

29.图6-1为本发明实施例4的感官评分结果的示意图,示出了不同发酵时间对复溶豆乳感官评分的影响;

30.图6-2为本发明实施例4的胰蛋白酶抑制剂含量检测结果的示意图,示出了不同发酵时间对胰蛋白酶抑制剂含量的影响;

31.图6-3为本发明实施例4的寡糖含量检测结果的示意图,示出了不同发酵时间对寡糖含量的影响;

32.图6-4为本发明实施例4的单宁含量检测结果的示意图,示出了不同发酵时间对单宁含量的影响;

33.图6-5为本发明实施例4的植酸含量检测结果的示意图,示出了不同发酵时间对植酸含量的影响;

34.图7-1为本发明实施例5的nsi值检测结果的示意图,示出了不同均质压力对nsi值的影响;

35.图7-2为本发明实施例5的豆乳蛋白平均粒径检测结果的示意图,示出了不同均质压力对豆乳蛋白平均粒径的影响;

36.图7-3为本发明实施例5的zeta电位检测结果的示意图,示出了不同均质压力对zeta电位的影响;

37.图7-4为本发明实施例5的游离巯基含量检测结果的示意图,示出了不同均质压力对游离巯基含量的影响;

38.图7-5为本发明实施例5的乳化性检测结果的示意图,示出了不同均质压力对复溶豆乳的乳化性的影响;

39.图7-6为本发明实施例5的离心沉淀率检测结果的示意图,示出了不同均质压力对复溶豆乳的乳化性的影响;

40.图7-7为本发明实施例5的植酸含量检测结果的示意图,示出了不同均质压力对植酸含量的影响;

41.图7-8为本发明实施例5的胰蛋白酶抑制剂含量检测结果的示意图,示出了不同均质压力对胰蛋白酶抑制剂含量的影响;

42.图7-9为本发明实施例5的感官评分结果的示意图,示出了不同均质压力对复溶豆乳的感官评分的影响;

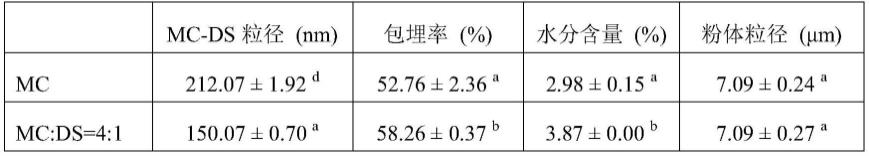

43.图8为本发明实施例6的豆粉指标测定结果的示意图,示出了喷雾干燥时,不同出口温度对豆粉的溶解时间、堆积密度、集粉率以及感官评分的影响。

【具体实施方式】

44.为了便于理解本发明,下面结合附图和具体实施例,对本发明进行更详细的说明。

45.对于本发明中的数值范围,应理解为还具体公开了该范围的上限和下限之间的每个中间值。在任何陈述值或陈述范围内的中间值以及任何其他陈述值或在所述范围内的中间值之间的每个较小的范围也包括在本发明内。这些较小范围的上限和下限可独立地包括或排除在范围内。

46.除非另有说明,否则本文使用的所有技术和科学术语具有本发明所述领域的常规

技术人员通常理解的相同含义。虽然本发明仅描述了优选的方法和材料,但是在本发明的实施或测试中也可以使用与本文所述相似或等同的任何方法和材料。本说明书中提到的所有文献通过引用并入,用以公开和描述与所述文献相关的方法和/或材料。在与任何并入的文献冲突时,以本说明书的内容为准。

47.除非另有定义,本说明书所使用的所有的技术和科学术语与属于本发明的技术领域的技术人员通常理解的含义相同。本说明书中在本发明的说明书中所使用的术语只是为了描述具体的实施例的目的,不是用于限制本发明。本说明书所使用的术语“和/或”包括一个或多个相关的所列项目的任意的和所有的组合。

48.此外,下面所描述的本发明不同实施例中所涉及的技术特征只要彼此之间未构成冲突就可以相互结合。

[0049]“微发酵”是指通过减少发酵时间等方式,获得相对于传统充分发酵工艺而言,具有较低发酵程度的处理方式。在另一些实施例中,其也可以被称为“略微发酵”。

[0050]“豆乳”是大豆通过研磨、过滤、煮制等一系列加工处理后所获得的乳化液。在本实施例中,为区分不同加工处理步骤所得到的产品而将其分别称为“生豆乳”以及“调制豆乳”。

[0051]“复溶豆乳”是使用适量温开水,将本技术实施例提供的微发酵豆粉重新冲开后获得的豆乳。在另一些实施例中,本技术实施例提供的微发酵工艺还可以应用于其他相关食品的制作,而不限于本技术实施例中的复溶豆乳。

[0052]

图1为本技术实施例提供的微发酵豆粉的制备方法。请参阅图1,该方法包括如下步骤:

[0053]

首先,对大豆原料进行磨浆(s100)和过滤(s200)处理,制备生豆乳。磨浆具体可以在任何合适类型的磨浆设备中进行。例如,可以通过胶体磨和/或磨浆机,将按照一定比例的大豆原料和水混合进行研磨以制备获得豆乳。具体的,投入磨浆设备的大豆原料和水的体积比可以控制在1:6,砂轮转速为2800转/分钟。磨浆获得的豆乳可以使用100目滤网进行过滤。

[0054]

然后,对生豆乳依次进行煮浆(s300)和调制(s400)操作,制备调制豆乳,并且在调制豆乳冷却后,接入发酵剂进行微发酵(s500)。

[0055]

其中,煮浆操作可以在任何合适类型的容器中进行,具体可以根据实际情况的需要而设定。在一些实施例中,该煮浆操作可以是以95℃,煮制15分钟。

[0056]

调制是在主体成分基础上,向豆乳添加一种或者多种食品添加物的操作方式。在本实施例中,该调制是按照一定的比例,向煮制后的豆乳添加蔗糖。

[0057]

在一些实施例中,微发酵使用的发酵剂可以为耐热鼠李糖乳杆菌。具体的,可以选用鼠李唐乳杆菌(lactobacillus rhamnosus)hcul1.1901-1912。

[0058]

其保藏在中国微生物菌种保藏管理委员会普通微生物中心,保藏编号为cgmcc no.19309,保藏地址为北京市朝阳区北辰西路1号院3号,保藏时间为2020.01.07。

[0059]

该菌种的具体特性及相关描述可参考论文“高若珊,杨春华,王冰,石彦国,吕铭守.一株耐高温诱变鼠李糖乳杆菌产酸条件优化及其特性分析.中国食品学报.2022”及中国专利申请“一株耐高温的乳酸菌及其在豆腐酸浆生产中的应用”(公开号cn111607533a)。

[0060]

具体的,该发酵剂可以是由母液经过扩大培养(s600)后获得,活菌数大于等于

1.30

×

108cfu/l的菌液。

[0061]

具体的,扩大培养条件可以为:兼性厌氧条件,37℃下培养24小时。每次扩大培养的比例可以控制在1:20。在实际操作中,技术人员根据接种比例和需要进行微发酵的调制豆乳来计算确定所需要的菌液量,然后通过一次或者多次扩大培养来获得接种所需的菌液量。

[0062]

最后,对微发酵结束后的豆乳依次进行高压均质(s700)和喷雾干燥(s800)处理,以制备获得微发酵豆粉。

[0063]

其中,“均质处理”是通过高压均质设备,在超高压力等条件的作用下,使悬浊液状态的豆乳达到均质的加工步骤。“喷雾干燥”是将豆乳分散为雾状微粒以后,通过热空气加热等方式使水分快速汽化以获得干燥粉末的加工步骤。在实际使用过程中,技术人员可以根据实际情况的需要而选择使用任何合适类型的高压均质设备和喷雾干燥设备来实现上述操作过程,在本技术中不作具体限定。

[0064]

本技术实施例的微发酵处理的其中一个有利方面是:豆乳在经过发酵之后,一方面能产生提升游离小分子肽链和氨基酸等,从而有利于增加人体对大豆蛋白的消化率。另一方面,大多数乳酸菌发酵提升风味、降低抗营养因子、提升大豆异黄酮苷元生物活性等多种保健功效。尤其是,在使用耐热鼠李糖乳杆菌作为发酵剂时,其对豆粉产品中抗营养物质有明显改善作用,所需的发酵时间短、见效快。

[0065]

本技术实施例的高压均质处理的其中一个有利方面是:可以使豆乳更容易被微生物分解,快速产生大量活性物质,提高豆乳的营养价值,口感和保健功能。开发出有针对性的微发酵豆粉产品。本发明严格控制实验参数,得到耐热鼠李糖乳杆菌微发酵低抗营养因子豆粉,提高大豆的综合利用率,并为大豆制品提供研发思路。

[0066]

为充分说明本技术实施例提供的微发酵豆粉制备方法的原理和技术效果,以下提供多个采用不同工艺参数的实施例。通过这些实施例来验证说明不同工艺参数对制备获得的微发酵豆粉的影响。

[0067]

实施例1(比较不同的蔗糖添加量对制备微发酵豆粉的影响):

[0068]

1)制备豆乳:

[0069]

首先称取1kg干豆,加入10kg的水进行泡发。在泡发后,按照1:6的料液比,投入到磨浆机中打浆循环2次获得粗豆乳。然后,对粗豆乳使用100目滤网过滤。最后,过滤后的豆乳再次使用胶体磨研磨2次后,在95℃下保持15分钟以完成豆乳煮制。

[0070]

2)调制豆乳:

[0071]

将步骤1)制备获得的豆乳分为1.1至1.5的五个实验组。5个实验组分别加入4%,5%,6%,7%以及8%的蔗糖,完成豆乳调制。

[0072]

3)菌液制作:

[0073]

提取合适量的耐热鼠李糖乳杆菌母液进行扩大培养,获得需要的发酵剂。其中,每次扩大培养的比例为1:20;进行扩大培养的条件为:兼性厌氧条件、37℃培养24h。

[0074]

4)微发酵:

[0075]

按照5%的接种量,分别向5个实验组接入上述步骤3)制备获得的耐热鼠李糖乳杆菌液。接入菌液以后,在兼性厌氧和41℃的条件下,发酵1.5h。

[0076]

5)均质:

[0077]

将微发酵后的豆乳在80mpa条件下,进行高压均质处理。

[0078]

6)喷雾干燥:

[0079]

经过高压均质处理后的豆乳,在进口温度150℃,出口80℃的条件下,通过喷雾干燥的方式制备获得呈固体粉末形态的豆粉。

[0080]

7)指标测定:将上述5个实验组的豆粉使用温水(大约60℃)冲开,获得复溶豆乳后,分别进行感官评价和乳酸菌数量这两项指标测定。

[0081]

7.1)感官评分:

[0082]

选择20名经过培训的感官评价小组成员对上述复溶豆乳从色泽、香气、滋味、口感以及组织状态等方面,按照图2所示的评定标准进行评分。

[0083]

图3-1为本技术实施例1的感官评分结果。如图3-1所示,复溶豆乳的评分随着蔗糖的添加量而相应的提高,但在蔗糖添加量达到8%时略有下降。这样的结果提示:在添加量达到8%时,豆乳的甜度到达顶峰,但蔗糖添加量不应当无限制的提升,以避免进一步提高的糖分浓度不利于乳酸菌的生长繁殖和产品口味。

[0084]

7.2)乳酸菌的测定:

[0085]

每个实验组取100g复溶豆乳,并按照5%的比例接种菌液。在菌液接种完成后,每个实验组分别在发酵0.5h、1.5h、2.5h以后,从中取样1g的豆乳。取样后的豆乳按照106倍稀释以后,进行mrs平板的涂布重复3次。

[0086]

图3-2为本技术实施例1的乳酸菌测定结果。如图3-2所示,随着蔗糖添加量的增加,乳酸菌数量逐渐提升。但在蔗糖添加量为7%和8%时,乳酸菌数量几乎重叠。这样的结果提示:碳源达到乳酸菌生长的最大条件的情况下,继续提升蔗糖添加量不能使乳酸菌生长加速,反而还会影响产品口感。这可能是由于乳酸菌对于渗透压比较敏感,导致其生长受到抑制。

[0087]

实施例2(比较不同的接种量对制备微发酵豆粉的影响):

[0088]

1)制备豆乳:

[0089]

首先称取1kg干豆,加入10kg的水进行泡发。在泡发后,按照1:6的料液比,投入到磨浆机中打浆循环2次获得粗豆乳。然后,对粗豆乳使用100目滤网过滤。最后,过滤后的豆乳再次使用胶体磨研磨2次后,在95℃下保持15分钟以完成豆乳煮制。

[0090]

2)调制豆乳:

[0091]

向步骤1)制备获得的豆乳加入7%的蔗糖,完成豆乳调制。

[0092]

3)菌液制作:

[0093]

提取合适量的耐热鼠李糖乳杆菌母液进行扩大培养,获得需要的发酵剂。其中,每次扩大培养的比例为1:20;进行扩大培养的条件为:兼性厌氧条件、37℃培养24h。

[0094]

4)微发酵:

[0095]

将步骤2)获得的调制豆乳分为2.1至2.5的五个实验组,每个实验组分别按照4%,5%,6%,7%以及8%的接种量接入步骤3)制备获得的耐热鼠李糖乳杆菌菌液。全部实验组接入菌液以后,在兼性厌氧和41℃的条件下,发酵1.5h。

[0096]

5)均质:

[0097]

将微发酵后的豆乳在80mpa条件下,进行高压均质处理。

[0098]

6)喷雾干燥:

[0099]

经过高压均质处理后的豆乳,在进口温度150℃,出口80℃的条件下,通过喷雾干燥的方式制备获得呈固体粉末形态的豆粉。

[0100]

7)指标测定:将上述5个实验组的豆粉使用温水(大约60℃)冲开,获得复溶豆乳后,对其进行感官评分。

[0101]

7.1)感官评分:

[0102]

感官评分方法与上述实施例1公开的感官评分方法相同。为陈述简便,再此不作赘述。图4为本技术实施例2的感官评分结果。

[0103]

如图4所示,随着接种量的增大,感官评分呈现先上升后降低的趋势。当接种量为5%时,感官评分分值为84,复溶豆乳有明显芬芳物质产生(可能为吲哚类物质),而当大于7%后则开始有苦涩味产生。

[0104]

实施例3(比较不同的微发酵温度对制备微发酵豆粉的影响):

[0105]

1)制备豆乳:

[0106]

首先称取1kg干豆,加入10kg的水进行泡发。在泡发后,按照1:6的料液比,投入到磨浆机中打浆循环2次获得粗豆乳。然后,对粗豆乳使用100目滤网过滤。最后,过滤后的豆乳再次使用胶体磨研磨2次后,在95℃下保持15分钟以完成豆乳煮制。

[0107]

2)调制豆乳:

[0108]

向步骤1)制备获得的豆乳加入7%的蔗糖,完成豆乳调制。

[0109]

3)菌液制作:

[0110]

提取合适量的耐热鼠李糖乳杆菌母液进行扩大培养,获得需要的发酵剂。其中,每次扩大培养的比例为1:20;进行扩大培养的条件为:兼性厌氧条件、37℃培养24h。

[0111]

4)微发酵:

[0112]

按照5%的接种量,向步骤2)制备获得的调制豆乳接入步骤3)制备获得的耐热鼠李糖乳杆菌液。接入菌液后的豆乳被分为3.1至3.5的五个实验组。在兼性厌氧条件下,分别将上述实验组3.1至3.5置于35℃,37℃,39℃,41℃以及43℃的温度下,发酵1.5h。

[0113]

5)均质处理:

[0114]

将微发酵后的豆乳在80mpa条件下,进行高压均质处理。

[0115]

6)喷雾干燥:

[0116]

经过高压均质处理后的豆乳,在进口温度150℃,出口80℃的条件下,通过喷雾干燥的方式制备获得呈固体粉末形态的豆粉。

[0117]

7)指标测定:将上述5个实验组的豆粉使用温水(大约60℃)冲开,获得复溶豆乳后,对其进行乳酸菌数量测定。

[0118]

7.1)乳酸菌的测定:

[0119]

每个实验组取100g豆乳,并按照5%的比例接种菌液。在菌液接种完成后,每个实验组分别在发酵0.5h、1.5h、2.5h以后,从中取样1g的豆乳。取样后的豆乳按照106倍稀释以后,进行mrs平板的涂布重复3次。

[0120]

图5为本技术实施例3的乳酸菌测定结果。如图5所示,随着发酵温度的不断增加,乳酸菌数呈现先上升后降低的趋势,并且在41℃达到最大值。

[0121]

实施例4(比较不同的发酵时间对制备微发酵豆粉的影响)

[0122]

1)制备豆乳:

[0123]

首先称取1kg干豆,加入10kg的水进行泡发。在泡发后,按照1:6的料液比,投入到磨浆机中打浆循环2次获得粗豆乳。然后,对粗豆乳使用100目滤网过滤。最后,过滤后的豆乳再次使用胶体磨研磨2次后,在95℃下保持15分钟以完成豆乳煮制。

[0124]

2)调制豆乳:

[0125]

将步骤1)制备获得的豆乳分为1.1至1.5的五个实验组。5个实验组分别加入4%,5%,6%,7%以及8%的蔗糖,完成豆乳调制。

[0126]

3)菌液制作:

[0127]

提取合适量的耐热鼠李糖乳杆菌母液进行扩大培养,获得需要的发酵剂。其中,每次扩大培养的比例为1:20;进行扩大培养的条件为:兼性厌氧条件、37℃培养24h。

[0128]

4)微发酵:

[0129]

按照5%的接种量,向步骤2)制备获得的调制豆乳接入步骤3)制备获得的耐热鼠李糖乳杆菌液。接入菌液后的豆乳被分为4.1至4.5五个实验组。

[0130]

在兼性厌氧和41℃的条件下,分别将上述实验组4.1至4.5发酵0.6h,1.0h,1.5h,2.0h以及2.5h。

[0131]

5)均质:

[0132]

将微发酵后的豆乳在80mpa条件下,进行高压均质处理。

[0133]

6)喷雾干燥:

[0134]

经过高压均质处理后的豆乳,在进口温度150℃,出口80℃的条件下,通过喷雾干燥的方式制备获得呈固体粉末形态的豆粉。

[0135]

7)指标测定:将上述5个实验组的豆粉使用温水(大约60℃)冲开,获得复溶豆乳后,分别进行感官评分、胰蛋白酶抑制剂含量检测、寡糖含量检测、单宁含量检测以及植酸含量检测。

[0136]

7.1)感官评分

[0137]

感官评分方法与上述实施例1公开的感官评分方法相同。为陈述简便,在此不作赘述。图6-1为本技术实施例4的感官评分结果。

[0138]

如图6-1所示,随着发酵的进行,感官评分呈现先增加而后减少的趋势,能够在1.5h达到峰值,随后开始下降。其中,在发酵时间为1.5h时,豆乳可以呈现羊脂玉般形态,洁净乳白而且有特殊香味,形态优秀爽口。但是在发酵时间为2.5h时,豆乳的酸味和苦涩味开始部分呈现。

[0139]

7.2)胰蛋白酶抑制剂含量检测:

[0140]

首先,取5ml豆乳置于250ml锥形瓶中,加入50ml 0.006mol/1的naoh溶液,在室温下震荡30min取出。然后,将锥形瓶内的ph值调至9.5-9.8,震荡2.5h后取出,静置备用。

[0141]

然后,取两支试管分别作为空白反应试管和酶反应试管。其中,在空白反应管中加入蒸馏水1ml和bapa溶液2.5ml,恒温37℃水浴10min取出。取出后加入乙酸溶液0.5ml终止反应,加入胰蛋白酶液1ml混匀,作为空白对照。在酶反应试管中加入蒸馏水1ml和胰蛋白酶溶液1ml。混匀后继续向酶反应试管加入bapa溶液2.5ml,恒温37℃水浴10min后取出。取出后加入乙酸溶液1ml终止反应。在410nm处测定吸光度,并且通过对胰蛋白酶液的浓度进行调整使其吸光值控制在0.380-0.420之间。在本实施例中,胰蛋白酶液的浓度为0.15mg/ml。

[0142]

在本实施例中,定义“抑制剂活性”为:10ml反应体积,在410nm波长下测定的吸光

度减少0.01时,为1个胰蛋白酶活性抑制单位(tiu)。通过如下算式(1)计算抑制剂活性:

[0143][0144]

其中,u为每克样品中胰蛋白酶抑制剂活性,a标准为未抑制的酶反应体系的吸光度,a样品为抑制的酶反应体系的吸光度,50为样品萃取液体积(单位为ml),d为样品提取液的稀释倍数,m为样品的质量(单位为g)。

[0145]

图6-2为本技术实施例4的胰蛋白酶抑制剂含量检测结果。如图6-2所示,随着发酵的进行,胰蛋白酶抑制剂呈现减少的趋势。其中,在发酵时间0-1.5h的时间段内最为显著(降低30%),之后趋于平缓。这样的结果提示,发酵时间对胰蛋白酶抑制剂的降低主要作用在1.5-2h之间。

[0146]

7.3)寡糖含量检测:

[0147]

首先,称取豆乳5.00g,向其中加入50.00ml乙醇后水浴70℃的条件下,浸提1小时以上。浸提后过滤取上清液,并使用80%乙醇洗涤3次,合并滤液。合并的滤液用真空旋转蒸发仪浓缩至5ml左右,定量转移到25ml容量瓶中,并以乙醇定容。样品液用低温高速离心机在4℃的条件下,以12000xg离心1分钟,离心后置于4℃条件下保藏备用。

[0148]

然后,使用waters高效液相色谱仪,1525泵,2414示差检测器,zmd 4000色谱工作站,4.6mm

×

250mm的spherisorb nh2液相色谱柱进行hplc测定。

[0149]

其中,hplc具体参数如下:

[0150]

色谱柱:spherisorb nh2液相色谱柱(规格为4.6mm

×

250mm;5μm)

[0151]

色谱柱温度:35℃;

[0152]

检测器温度:40℃

[0153]

流动相:超纯水35%:乙腈65%(流动相超声脱气30分钟);

[0154]

流速:1ml/min;

[0155]

检测器:示差折光检测器(rid)

[0156]

进样量:10μl。

[0157]

图6-3为本技术实施例4的寡糖含量检测结果,如图6-3所示,随着发酵的进行,寡糖呈现减少的趋势。相类似地,寡糖含量在发酵时间为0-1.5h的时间段内下降最为显著(降低20%),之后趋于平缓。这样的结果提示:发酵对寡糖含量的降低主要作用在1.5-2h之间。

[0158]

7.4)单宁含量检测:

[0159]

试剂组成:钨酸钠(na2o4w

·

2h2o),磷铂酸(h3mo

12o40

p

·

xh20),无水碳酸钠(na2co3),分析纯磷酸,色谱纯丙酮,超纯水以及单宁标准品。

[0160]

配制单宁酸工作液:精确称取单宁标准品并以超纯水溶解定容,配制成1000ml的单宁储备液,于4℃保存待用。精确量取10ml单宁储备液,以水定容至200ml,配制成50mg/kg的单宁酸工作液。

[0161]

配制显色剂i(钨酸钠-磷铂酸混合溶液):精确称取100.0g钨酸钠和20.0g磷铂酸,将其溶于约750ml水中。然后,移入1000ml回流瓶中并加入50ml磷酸,充分混匀后接冷凝管,沸水浴上加热回流2h。待其冷却后移入容量瓶中以水定容至1000ml并摇匀,置于棕色瓶中并在常温下储存待用(使用期限为14天)。

[0162]

配制显色剂ii(75g/l碳酸钠水溶液):准确称取37.5g无水碳酸钠,并在250ml水中

充分溶解混匀。待其冷却后,稀释至500ml并在储存瓶中常温下存储待用(使用期限为14天)。

[0163]

上述高效液相色谱仪(waters 2695)配置有四元泵和二极管阵列检测器(pda,waters 2998),使用的紫外检测波长为760nm。

[0164]

hplc检测方法:参考国标gb/t 27985-2011方法,准确称取样品2g(精确至0.01g),置于250ml具塞三角瓶中,加入50ml水(1:1),加塞密封,振荡提取30min。在静置后,以定性滤纸过滤并收集全部滤液。充分混匀后取出1ml置于盛有约30ml的50ml容量瓶中摇匀。加入2.5ml显色剂i和1.5ml显色剂ii,以水定容至50ml摇匀后静置30min显色。过0.22μm水系微孔滤膜后上机检测。

[0165]

图6-4为本技术实施例4的单宁含量检测结果。如图6-4所示,随着发酵的进行,单宁呈现减少的趋势。在发酵时间为1.5~2.0小时之间,下降最为显著,之后趋于平缓。

[0166]

7.5)植酸含量检测:

[0167]

首先取2ml豆乳,加入浓度15%tca 2ml后,在10ml硬质玻璃试管中混匀,然后置于4℃冰箱中静置2h。静置后,在离心机中以4000r/min离心30min。离心后吸取上清2ml,并用0.75mol/l naoh调节ph为6.0~6.5。ph值调整完毕后,加入蒸馏水至30ml并混匀。最后,取3ml稀释液,加入1ml浓度为0.3%的磺基水杨酸、浓度为0.03%的fecl3

·

6h20试剂,混匀后在505nm处进行吸光度检测。

[0168]

通过如下算式(2),由吸光度值换算得到样品的植酸含量。

[0169][0170]

其中,c为植酸含量,a为吸光度值。

[0171]

图6-5为本技术实施例4的植酸含量检测结果。如图6-5所示,随着发酵的进行,植酸呈现减少的趋势。其中,在发酵时间为1.5~2.0小时时,植酸含量大量减少,随后下降幅度较为平稳。这样的结果提示:耐热鼠李糖乳杆菌在发酵前期能够大量产生植酸酶,从而使植酸被大量分解。

[0172]

总结而言,在发酵时间超过2h以后,豆乳中的抗营养因子无法继续被大幅度的降解。结合感官评分结果,可以令人惊喜的发现,微发酵的发酵时间控制在1.5小时时,可以取得最佳效果。

[0173]

实施例5(比较不同的均质压力对制备微发酵豆粉的影响)

[0174]

1)制备豆乳:

[0175]

首先称取1kg干豆,加入10kg的水进行泡发。在泡发后,按照1:6的料液比,投入到磨浆机中打浆循环2次获得粗豆乳。然后,对粗豆乳使用100目滤网过滤。最后,过滤后的豆乳再次使用胶体磨研磨2次后,在95℃下保持15分钟以完成豆乳煮制。

[0176]

2)调制豆乳:

[0177]

向步骤1)制备获得的豆乳加入7%的蔗糖,完成豆乳调制。

[0178]

3)菌液制作:

[0179]

提取合适量的耐热鼠李糖乳杆菌母液进行扩大培养,获得需要的发酵剂。其中,每次扩大培养的比例为1:20;进行扩大培养的条件为:兼性厌氧条件、37℃培养24h。

[0180]

4)微发酵:

[0181]

按照5%的接种量,向步骤2)制备获得的调制豆乳接入步骤3)制备获得的耐热鼠李糖乳杆菌液。在兼性厌氧和41℃的条件下,发酵1.5h。

[0182]

5)均质:

[0183]

将微发酵后的豆乳分为5.1至5.5的五个实验组。实验组5.1至5.5分别在20mpa,60mpa,80mpa以及100mpa条件下进行高压均质处理。

[0184]

6)喷雾干燥:

[0185]

经过高压均质处理后的豆乳,在进口温度150℃,出口80℃的条件下,通过喷雾干燥的方式制备获得呈固体粉末形态的豆粉。

[0186]

7)指标测定:将上述5个实验组的豆粉使用温水(大约60℃)冲开,获得复溶豆乳后,对其进行氮溶解指数检测,豆乳蛋白粒径检测、zeta电位检测,游离巯基含量检测、乳化性检测、离心沉淀率检测、植酸含量检测、胰蛋白酶抑制剂含量检测以及感官评分。

[0187]

7.1)氮溶解指数检测:

[0188]

首先,使用蒸馏水对豆乳稀释10倍并混合均匀后,置于离心机中以4000r/min离心15min。离心结束后取上清液并使用凯氏定氮法对上清的蛋白质含量进行测定,每个样品取样测定3次。按照如下算式(3)计算氮溶解指数(nsi值):

[0189][0190]

图7-1为本技术实施例5的氮溶解指数的检测结果。如图7-1所示,在经过均质处理后,豆乳的nsi值显著升高。当均质压力从20mpa增加到100mpa,nsi值由52.41%增加到82.15%,提高了29.74%。这样的结果表明:在均质处理过程中,蛋白质分子在经过对撞之后粒径有大幅度的下降,均质处理的热效应也能够使得蛋白质分子降低为小分子肽链或者氨基酸。

[0191]

7.2)豆乳蛋白粒径检测:

[0192]

使用马尔文激光粒度仪对豆乳蛋白的平均粒径进行测定。测定样品使用去离子水稀释,分散相的折射率为1.471,分散剂折射率为1.330。每个样品检测3次,取平均值。

[0193]

图7-2为本技术实施例5的豆乳蛋白粒径的检测结果。如图7-2所示,以20mpa均质压力进行均质处理的豆乳平均粒径为234.19nm。而当均质压力大于80mpa时,随着均质压力的不断升高,均质处理后的豆乳蛋白平均粒径显著减小(平均粒径下降到203.02nm)。这样的结果表明:在豆乳高温加热过程中,其蛋白质结构发生变化,连接处吸收能量断开而导致粒径减少,同时受到均质的粒子对撞和附加热效应也会导致大分子物质分解。

[0194]

7.3)zeta电位检测:

[0195]

将豆乳样品的ph调整为6.8

±

0.05,稀释100倍后,设定参数(溶剂参数:折光系数为1.33,介电常数为78.55,黏度为1.0087mpa

·

s),使用马尔文激光粒度仪测定相应的zeta电位值。每个样品检测3次,取平均值。

[0196]

图7-3为本技术实施例5的zeta电位检测结果。如图7-3所示,随着均质压力的升高,豆乳体系的zeta电位绝对值逐渐增大,表示其体系越来越稳定。其中,以20mpa均质压力进行均质处理的豆乳zeta电位值为-27.59mv,当均质压力为80mpa和100mpa时,其经过均质处理的豆乳zeta电位值分别为-23.30mv和-23.49mv。

[0197]

zeta电位的绝对值越高,表示体系内蛋白质分子表面的电荷数量越多,相应地静电斥力较大,从而可以维持体系处于相对稳定的状态。

[0198]

7.4)游离巯基含量检测:

[0199]

使用tris-gly缓冲溶液(ph 8.0)将豆乳样品稀释10倍。稀释后的豆乳样品与tris-gly缓冲溶液(ph 8.0)按1:4的比例混合均匀。

[0200]

混合均匀后,向混合液中加入4mg/ml dtnb溶液(溶剂为ph 8.0tris-gly缓冲溶液)50μl,在25℃条件下保温1h。保温结束后,离心取上清液,并使用0.45μm滤膜过滤。在412nm处测定吸光度值a

412

以后,通过如下算式(4)计算游离巯基含量:

[0201]

sh(μmol/g)=73.53

×a412

×

稀释倍数

×

样品蛋白浓度

ꢀꢀꢀ

(4)

[0202]

其中,sh为游离巯基含量,单位为μmol/g。

[0203]

图7-4为本技术实施例5的游离巯基含量检测结果。如图7-4所示,经过均质处理后,豆乳蛋白的游离巯基含量逐渐减小。当均质压力达到80mpa时,其游离巯基含量为0.83μmol/g。这样的结果表明:在均质协同加热过程中,巯基发生氧化反应,氧化成具有亲电性的次磺酸,亲和离子生成二硫键,从而使得游离巯基含量减小,结构稳定性得到了提升。

[0204]

7.5)乳化性检测:

[0205]

在本实施例中,乳化性通过其乳化活性指数(emulsifying activity index,eai)和乳化稳定性指数(emulsion stability index,esi)两个值来反映。

[0206]

首先,将大豆油与豆乳按1:3混合,在12800r/min的条件下,使用高速剪切乳化机乳化2min。然后,分别在0min、30min从烧杯底部取样20μl后与5ml 0.1%的sds溶液均匀混合。混合均匀后,在500nm处测定吸光值。每个样品平行测定3次,取平均值。最后,通过如下算式(5)计算样品的eai值。

[0207][0208]

图7-5为本技术实施例5的乳化性检测结果。如图7-5所示,随着均质压力的升高,豆乳体系的乳化活性指数显著增大。在均质压力为100mpa时,乳化活性指数显著增加至0.332m2/g。这样的结果显示:随着均质压力升高,乳液内颗粒粒径减小,可以降低分子界面张力,提高比表面积,促进蛋白质靠近油滴界面,从而提高乳化活性。

[0209]

请继续参阅图7-5,豆乳体系的乳化稳定性指数也随着均质压力的增大逐渐升高,在100mpa时可以达到58.7%。这样的结果显示:均质操作可以使豆乳中颗粒分布更加均匀,乳液粘度减小,颗粒的分散性增大,蛋白质与脂类的相互作用减少,油滴的絮凝概率减小,稳定性提高。

[0210]

7.6)离心沉淀率检测:

[0211]

首先,将制备好的豆乳样品在4℃下保存24h后,取30ml样品置于50ml离心管中,在4000r/min条件下离心25min。离心结束后称取沉淀质量,每个样品测定三次,取平均值。按照如下算式(6)计算离心沉淀率。

[0212][0213]

图7-6为本技术实施例5的离心沉淀率检测结果。如图7-6所示,经过均质压力为

20mpa处理豆乳离心沉淀率为25.62%。随着均质压力的增大,豆乳体系的沉淀率先减小后增大。

[0214]

离心沉淀率可以反映豆乳的物理稳定性。这样的结果表明:在均质过程中,豆乳体系的稳定性会随着压力的增加导致其混合体系而变化,但过高压力会导致蛋白质变性而使其物理稳定性受到不利影响。

[0215]

7.7)植酸含量检测:

[0216]

植酸含量的检测方法已经在实施例4中具体描述。为陈述简便,在此不重复进行描述。图7-7为本技术实施例5的植酸含量检测结果。如图7-7所示,经过均质压力为20mpa的均质处理的豆乳植酸含量为26.2mg/g,而在经过了100mpa压力的均质操作后的豆乳植酸含量为25.99mg/g。这样的结果表明:由于植酸属于热稳定型抗营养因子,均质操作对于植酸的降解效果并不显著,两者之间的区别较小。

[0217]

7.8)胰蛋白酶抑制剂含量的检测:

[0218]

胰蛋白酶抑制剂含量的检测方法已经在实施例4中具体描述。为陈述简便,在此不重复进行描述。图7-8为本技术实施例5的胰蛋白酶抑制剂含量检测结果。

[0219]

如图7-8所示,经过均质压力为20mpa的均质处理的豆乳的胰蛋白酶抑制剂含量为24.81mg/g,而在经过了100mpa均质处理后,豆乳的胰蛋白酶抑制剂含量为22.80mg/g,相应地减少2mg/g。这样的结果表明:由于胰蛋白酶抑制剂有一部分是热敏型抗营养因子。因此,其在高压均质过程中产生的热效应会导致蛋白质失活变性。

[0220]

7.9)感官评分:

[0221]

感官评分方法与上述实施例1公开的感官评分方法相同。为陈述简便,在此不作赘述。图7-9为本技术实施例5的感官评分结果。

[0222]

如图7-9所示,在经过均质压力为20mpa的均质处理后的复溶豆乳的感官比较粗糙,平均只有85分,而经过80mpa均质处理后,感官评分显示豆乳具有牛乳般丝滑的特点。其苦涩味、豆腥味、草腥味有所降低。这样的结果表示:可以选择使用80mpa的压力进行均质处理,使得部分热效应敏感的不良风味挥发或者分解,从而起到使处理后的复溶豆乳的各项热敏抗营养因子大量减少,稳定性和风味提高的效果。

[0223]

实施例6(比较不同喷雾干燥温度对制备微发酵豆粉的影响)

[0224]

1)制备豆乳:

[0225]

首先称取1kg干豆,加入10kg的水进行泡发。在泡发后,按照1:6的料液比,投入到磨浆机中打浆循环2次获得粗豆乳。然后,对粗豆乳使用100目滤网过滤。最后,过滤后的豆乳再次使用胶体磨研磨2次后,在95℃下保持15分钟以完成豆乳煮制。

[0226]

2)调制豆乳:

[0227]

向步骤1)制备获得的豆乳加入7%的蔗糖,完成豆乳调制。

[0228]

3)菌液制作:

[0229]

提取合适量的耐热鼠李糖乳杆菌母液进行扩大培养,获得需要的发酵剂。其中,每次扩大培养的比例为1:20;进行扩大培养的条件为:兼性厌氧条件、37℃培养24h。

[0230]

4)微发酵:

[0231]

按照5%的接种量,向步骤2)制备获得的调制豆乳接入步骤3)制备获得的耐热鼠李糖乳杆菌液。在兼性厌氧和41℃的条件下,发酵1.5h。

[0232]

5)均质处理:

[0233]

将微发酵后的豆乳在80mpa的条件下进行高压均质处理。

[0234]

6)喷雾干燥:

[0235]

经过高压均质处理后的豆乳,分为6.1至6.5的五个实验组。实验组6.1至6.5分别在出口温度60℃,70℃,80℃,90℃以及100℃的条件下,通过喷雾干燥的方式获得固体粉末形态的豆粉。

[0236]

7)指标测定:将上述5个实验组的豆粉使用温水(大约60℃)冲开,获得复溶豆乳后,对其进行溶解时间、堆积密度、集粉率检测以及感官评分。

[0237]

在本实施例中,喷雾干燥设备的流速为7.5ml/min。由于其入口温度随着出口温度的变化而变化。因此,该出口温度是喷雾干燥设备中的关键因素。

[0238]

图8为本技术实施例6提供的指标测定结果。如图8所示,随着温度的上升,豆粉的溶解时间、堆积密度以及集粉率均同时得到了提高。而在出口温度上升到90℃或以上时,感官评分开始降低,豆粉略有糊味和涩味。这样的结果表明:在喷雾干燥过程中应以感官评价为基准所以不应高于80℃。

[0239]

总结而言,本技术实施例提供的微发酵豆粉制备方法,首先采用磨浆机、胶体磨进行磨浆、过滤后制成生豆乳。然后对生豆乳进行煮浆和添加蔗糖调制处理。待调制豆乳冷却后再通过接种耐热鼠李糖乳杆菌进行微发酵,最后将微发酵后的豆乳经过高压均质和喷雾干燥处理后,制作获得营养含量丰富、易吸收和抗营养因子低的微发酵豆粉。该微发酵豆粉还可以应用于其他食用产品的制作,能够很好的满足素食者、乳糖不耐受以及老年人等人群的需求。

[0240]

最后应说明的是:以上实施例仅用以说明本发明的技术方案,而非对其限制;在本发明的思路下,以上实施例或者不同实施例中的技术特征之间也可以进行组合,步骤可以以任意顺序实现,并存在如上所述的本发明的不同方面的许多其它变化,为了简明,它们没有在细节中提供;尽管参照前述实施例对本发明进行了详细的说明,本领域的普通技术人员应当理解:其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分技术特征进行等同替换;而这些修改或者替换,并不使相应技术方案的本质脱离本发明各实施例技术方案的范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。