1.本技术涉及丝网印刷设备,更具体地说,涉及一种用于丝网印刷设备的升降转运台。

背景技术:

2.丝网印刷生产线上的设备多采用转运台进行不同工位之间的承印物传送,由于需要承接物料和放下物料,转运台需要可升降。目前丝网印刷设备上的转运台升降驱动导向机构多采用的是气缸驱动升降,导杆和直线轴承相结合进行导向,导致台板在升降的过程中会有歪动的现象,升降的重复定位精度不高。而且由于转运台升降采用的是气缸驱动,当气源不稳定时,会导致上下升降不顺畅,使得升降的往复位置会发生超出允许误差的偏移,从而可能出现印刷品质不稳定的现象。因为气源气压存在随机不稳定和导杆与直线轴承导向精度不高的原因,会导致设备运行不稳定,在升降运行的过程中容易出现设备故障和随机出现印刷品质不良的现象。

技术实现要素:

3.本技术要解决的技术问题在于,针对现有技术的上述缺陷,提供一种升降稳定且重复定位精度高的升降转运台。

4.本技术解决其技术问题所采用的技术方案是:提出一种升降转运台,包括底板、顶板、设置于底板和顶板之间的多组竖向直线导向机构和驱动所述顶板相对于底板在所述竖向直线导向机构的引导下升降的升降驱动机构,所述升降驱动机构包括多组升降组件,每组升降组件包括升降凸轮块、随动轴承和引导随动轴承沿升降凸轮块的凸轮引导面移动的横向直线导向模组,其中,所述升降凸轮块固定于顶板的底部和底板的上部其中一者上,所述随动轴承可横向移动的设置于顶板的底部和底板的上部其中另一者上;所述升降驱动机构还包括通过连杆组件同步带动所述多组升降组件的随动轴承沿升降凸轮块的凸轮引导面移动进而驱动顶板相对于底板升降的横向直线移动驱动组件。

5.根据本技术所述的升降转运台的一个实施例中,所述升降凸轮块的凸轮引导面包括高度依次不同的三个水平引导面和平滑过渡连接于所述三个水平引导面中相邻两个水平引导面之间的两个斜引导面。

6.根据本技术所述的升降转运台的一个实施例中,所述升降凸轮块在凸轮引导面的两端还分别形成限制随动轴承横向脱出凸轮引导面的限位面。

7.根据本技术所述的升降转运台的一个实施例中,所述横向直线移动驱动组件包括驱动电机、由驱动电机带动旋转的沿横向延伸的传动丝杆和套装于传动丝杆上的丝杆螺母;所述多个升降组件中一个升降组件的随动轴承与所述丝杆螺母固定连接以随丝杆螺母横向直线移动。

8.根据本技术所述的升降转运台的一个实施例中,所述横向直线导向模组包括与丝杆螺母固定连接的横向导向滑块和与所述横向导向滑块滑动配合的沿横向延伸的横向直

线导轨;所述随动轴承固定安装于所述横向导向滑块上。

9.根据本技术所述的升降转运台的一个实施例中,所述横向直线移动驱动组件还包括设置于所述横向导向滑块上的第一感应片和第二感应片以及设置于所述横向导向滑块移动行程两端的第一感应器和第二感应器。

10.根据本技术所述的升降转运台的一个实施例中,所述竖向直线导向机构包括固定于顶板的底部和底板的上部其中一者上的竖向直线导轨和固定于顶板的底部和底板的上部其中另一者上的竖向导向滑块,所述竖向导向滑块与所述竖向直线导轨滑动配合。

11.根据本技术所述的升降转运台的一个实施例中,所述多组竖向直线导向机构包括分布于底板和顶板之间前后左右四个方向的四个组竖向直线导向机构;所述多组升降组件亦包括对应于四组竖向直线导向机构设置的前后左右四组升降组件。

12.根据本技术所述的升降转运台的一个实施例中,所述连杆组件包括连接左侧前后两组升降组件的横向导向滑块的第一传动连杆、连接右侧前后两组升降组件的横向导向滑块的第二传动连杆和连接前侧或后侧左右两组升降组件的横向导向滑块的第三传动连杆。

13.根据本技术所述的升降转运台的一个实施例中,所述顶板的底部和所述底板的底部在前后方向和/或左右方向上设有加强筋,所述底板的底部还设有与外部导向导轨配合的导向滑块以及与外部驱动机构的皮带固定连接的上皮带扣和下皮带口。

14.实施本技术的升降转运台,具有以下有益效果:根据本技术实施例的升降转运台通过横向直线移动驱动组件经由连杆组件同步带动多组升降组件的随动轴承沿升降凸轮块的凸轮引导面移动来驱动升降转运台的顶板相对于底板在多组竖向直线导向机构的引导下升降,升降导向稳定,重复定位精度高,同时升降转运台的顶板相对于底板下降时利用了自身的重力使得随动轴承与升降凸轮块的凸轮引导面之间紧密贴合不会发生分离现象,因此传动位置精准稳定,且因为是机械刚性接触,在升降方向上没有任何的间隙,因此可以承受很大的印刷压力而不发生升降高度方向上位置的退让变化,保证了印刷产品的精度和品质以及设备运行的稳定性。

附图说明

15.下面将结合附图及实施例对本技术作进一步说明,附图中:

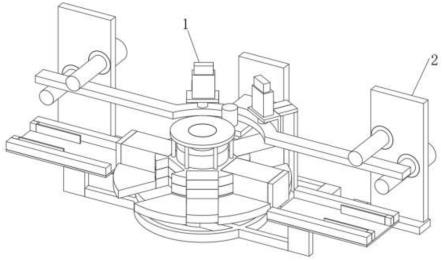

16.图1是本技术一个实施例的升降转运台的立体结构示意图;

17.图2是图1所示的升降转运台的后视图;

18.图3是图1所示的升降转运台的横向剖视图;

19.图4是图1所示的升降转运台采用的升降凸轮块的平面图。

具体实施方式

20.为了使本技术的目的、技术方案及优点更加清楚明白,以下结合附图及实施例,对本技术进行进一步详细说明。应当理解,此处所描述的具体实施例仅仅用以解释本技术,并不用于限定本技术。并且,在不冲突的情况下,本技术中的实施例及实施例中的特征可以相互组合。

21.参见图1所示,根据本技术一个实施例的升降转运台100主要由底板10、顶板20、设置于底板10和顶板20之间的四组竖向直线导向机构30和用于驱动顶板20相对于底板10在

四组竖向直线导向机构30的引导下升降的升降驱动机构构成。该升降驱动机构进一步包括四组升降组件50和通过连杆组件同步带动四组升降组件50进而驱动顶板20相对于底板10升降的横向直线移动驱动组件40。

22.具体参见图1结合图2所示,底板10的底部固定安装有多个导向滑块11,用于与丝网印刷设备的机架上设置的导向导轨滑动配合。底板10的底部还设有上皮带扣13和下皮带口14,用于与丝网印刷设备的机架上设置的外部驱动机构的皮带固定连接,以由外部驱动机构的皮带带动而使得整个升降转运台100可以沿机架上的导向导轨滑移。此外,底板10的底部在各个导向滑块11之间还可固定安装前后方向和/左右方向延伸的加强筋12,用于增强底板10的刚性,使其在设备长久运行时不易发生变形,确保结构稳定。同样地,参见图1所示,顶板20的底部亦可在前后方向和/或左右方向上的侧部设有加强筋21和22,用以增强顶板20的刚性,使得顶板20在承受丝网印刷设备的印刷压力时不容易发生变形。

23.进一步参见图1所示,四组竖向直线导向机构30分布于底板10和顶板20之间的前后左右四个方向上。每组竖向直线导向机构30包括固定于底板10上部的竖向导轨座31、设置于竖向导轨座31上的竖向直线导轨32、固定于顶板20底部的滑块座33和设置于滑块座33上的竖向导向滑块34,其中竖向导向滑块34与竖向直线导轨32滑动配合以引导顶板20相对于底板10升降。再如图1所示,四组升降组件50亦对应于四组竖向直线导向机构30设置在前后左右方向上。每组升降组件50包括升降凸轮块54、随动轴承53和引导随动轴承53沿升降凸轮块54的凸轮引导面54a(参见图4所示)移动的横向直线导向模组。横向直线导向模组进一步包括横向导向滑块51和横向直线导轨55,其中,横向直线导轨55沿横向延伸固定在底板10的上部,横向导向滑块51与横向直线导轨55滑动配合以在驱动组件40的带动下沿横向直线导轨55移动。随动轴承53通过随动轴承安装座52与横向导向滑块51固定连接以随横向导向滑块51一起横向移动。升降凸轮块54正对随动轴承53固定安装于顶板20的底部。升降凸轮块54的下表面形成凸轮引导面54a,用于在随动轴承53随横向导向滑块51横向移动的同时亦引导随动轴承53沿凸轮引导面54a移动。凸轮引导面54a大致呈倾斜状,随动轴承53沿凸轮引导面54a的第一端即较高的一端向另一端即较低的一端移动的过程中便可向上推顶升降凸轮块54,从而将顶板20相对于底板10竖向升高。具体参见图4所示,升降凸轮块54的凸轮引导面54a包括高度依次不同的三个水平引导面541、543、545和平滑过渡连接于三个水平引导面541、543、545中相邻两个水平引导面之间的两个斜引导面542和544。其中,三个水平引导面541、543、545便对应于升降转运台100的三个不同升降高度,两个斜引导面542和544对应于升降转运台100的两个升降行程。具体使用升降转运台100时,例如,水平引导面545对应于升降转运台100的转运高度,水平引导面543对应于升降转运台100支撑承印物进行印刷的支撑高度,水平引导面541对应于升降转运台100的退位高度。当随动轴承53沿水平引导面545移动时,顶板20处于转运高度,升降转运台100携带承印物转运到位;当随动轴承53从水平引导面545进入斜引导面544并沿斜引导面544移动至水平引导面543时,顶板20逐渐降低至与印刷平台相同的支撑高度;当随动轴承53沿水平引导面543移动时,顶板20处于支撑高度不变,供承印物进行印刷;当随动轴承53从水平引导面543进入斜引导面542并沿斜引导面542移动至水平引导面541时,顶板20进一步逐渐降低至退位高度,放下印刷好的承印物;当随动轴承53沿水平引导面541移动时,顶板20处于退位高度不变,升降转运台100返回初始位置;然后,随动轴承53沿凸轮引导面54a反向移动,当随动轴承53从水平

引导面541进入斜引导面542并沿斜引导面542移动至水平引导面543时,顶板20逐渐升高至支撑高度,承托承印物;当随动轴承53沿水平引导面543移动时,顶板20处于支撑高度不变;当随动轴承53从水平引导面543进入斜引导面544并沿斜引导面544移动至水平引导面545时,顶板20进一步逐渐升高至转运高度;当随动轴承53沿水平引导面545移动时,顶板20处于转运高度不变,升降转运台100携带承印物进行转运。如此往复,便可实现升降转运台100在不同工作高度切换。再如图4所示,升降凸轮块54还在凸轮引导面54a的两端分别形成限位面546和547,用于限制随动轴承53横向移动脱出凸轮引导面54a。

24.再参见图1至图3所示,横向直线移动驱动组件40通过由第一传动连杆61、第二传动连杆63和第三传动连杆62构成的连杆组件同步带动四组升降组件50的横向导向滑块51沿横向直线导轨55横向移动,进而通过随动轴承53与升降凸轮块54的凸轮引导面54a的配合驱动顶板20相对于底板10升降。其中,第一传动连杆61连接左侧前后两组升降组件50的横向导向滑块51,第二传动连杆63连接右侧前后两组升降组件的横向导向滑块51,第三传动连杆62连接后侧左右两组升降组件50的横向导向滑块51,横向直线移动驱动组件40则驱动前侧的一个升降组件50的横向导线滑块51横向移动。具体如图2所示,以第三传动连杆62为例,其端部可以通过关节轴承621固定连接横向导向滑块51,同时采用并紧螺母622进行并紧,使得第三传动连杆62与关节轴承621的相对位置固定。再参见图1结合图3所示,横向直线移动驱动组件40主要包括驱动电机41、传动丝杆42和丝杆螺母43。传动丝杆42沿横向延伸设置于底板10的上部,两端分别通过轴承422和424转动支撑于固定于底板10上部的轴承座421和423上,并可在传动丝杆42上套装锁紧螺母426与轴承422相抵以限制传动丝杆42只能转动而不能轴向移动。驱动电机41通过安装板411安装在底板10上传动丝杆42的一端外,驱动电机41的电机轴412通过联轴器44与传动丝杆42的端部同轴连接,从而带动传动丝杆42旋转,丝杆螺母43套装在传动丝杆42上,便可随传动丝杆42的转动而沿传动丝杆42的轴向移动。对应一个升降组件50的横向导向滑块51与丝杆螺母43固定连接,便可随丝杆螺母43的轴向移动而沿横向直线导轨55横向移动,进而通过前述的连杆组件带动四组升降组件50的横向导向滑块51一起同步横向移动,使四组升降组件50的随动轴承53与升降凸轮块54的凸轮引导面54a的配合驱动顶板20相对于底板10稳定升降。再如图1所示,横向直线移动驱动组件40还设有用于控制横向导向滑块51的横向移动行程的感应器件。例如,横向导向滑块51上设有第一感应片45和第二感应片46,而底板10上对应于横向导向滑块51移动行程的两端还分别设有与第一感应片45配合的第一感应器47和与第二感应片46配合的第二感应器48。当驱动电机41带动横向导向滑块51移动至第二感应片46触发第二感应器48时,控制驱动电机41停止运转,横向导向滑块51移动至行程的最右端,之后根据需要和控制程序的预先设置可以使驱动电机41反向运转;当驱动电机41带动横向导向滑块51移动至第一感应片45触发第二感应器47时,横向导向滑块51移动至行程的最左端,控制驱动电机41停止运转,之后根据需要和控制程序的预先设置又可以使驱动电机41反向运转。

25.根据本技术上述实施例的升降转运台100通过横向直线移动驱动组件40经由连杆组件同步带动多组升降组件50的随动轴承53沿升降凸轮块54的凸轮引导面54a移动来驱动升降转运台100的顶板20相对于底板10在多组竖向直线导向机构30的引导下升降,升降导向稳定,重复定位精度高,同时升降转运台100的顶板20相对于底板10下降时利用了自身的重力使得随动轴承53与升降凸轮块54的凸轮引导面54a之间紧密贴合不会发生分离现象,

因此传动位置精准稳定。由于升降凸轮块54的凸轮引导面54a设有三个水平引导面541、543、545,在升降转运台100工作时分别处于三个水平引导面541、543、545与随动轴承53贴合的位置上,这样升降的重复定位精度高,且因为是机械刚性接触,在升降高度方向上没有任何的间隙,因此可以承受很大的印刷压力而不发生升降高度方向上位置的退让变化,保证了印刷产品的精度和品质以及设备运行的稳定性。

26.以上所述仅为本技术的较佳实施例而已,并不用以限制本技术,凡在本技术的精神和原则之内所作的任何修改、等同替换和改进等,均应包含在本技术的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。