1.本实用新型涉及了连接导管结构的技术领域,具体涉及了一种连接导管系统。

背景技术:

2.飞机燃油系统或环控系统经常会涉及到连接导管系统。

3.传统的连接导管系统主要包括两个管套、两个导管和一个套筒;两个所述管套分别设置在所述套筒的两端;所述套筒套接在所述管套的外壁;所述管套靠近所述套筒的一端的外壁上轴向设置有第一凹槽,所述第一凹槽内设置有密封橡胶圈,所述密封橡胶圈能够使所述套筒和所述管套之间形成密封连接;每个所述管套远离所述套筒的一端固定连接有所述导管;所述管套套接在所述导管的外壁。

4.安装好后的连接导管系统,两端的导管是分别固定连接在飞机燃油系统或环控系统上的。在更换两个密封橡胶圈时,需要将导管从飞机燃油系统或环控系统上卸下来,然后将管套从套筒上拔出来才能更换新的密封橡胶圈,更换的过程比较繁琐。还有,在拆除连接导管系统时,经常会出现只有一个导管能从飞机燃油系统或环控系统上进行拆卸,另一个导管由于工作需要不能拆除;可拆卸的导管这一端可以直接将管套从套筒中拔出,但是不可拆除的导管一端,手持套筒将套筒从管套中拔出,具有非常大的难度,给拆卸工作带来了很大的不便。

技术实现要素:

5.本实用新型的目的在于:针对现有技术连接导管系统存在密封橡胶圈更换过程繁琐以及拆除施工难度大等问题,提供一种连接导管系统,通过结构上针对性的设计,本实用新型提供的连接导管系统,拆除操作难度大大降低,密封橡胶圈更换过程简单,操作方便,适用性强。

6.为了实现上述目的,本实用新型采用的技术方案为:

7.一种连接导管系统,包括两个管套、两个导管和一个套筒;

8.两个所述管套分别设置在所述套筒的两端;所述套筒套接在所述管套的外壁;所述管套靠近所述套筒的一端的外壁上轴向设置有第一凹槽,所述第一凹槽内设置有密封橡胶圈,所述密封橡胶圈能够使所述套筒和所述管套之间形成密封连接;每个所述管套远离所述套筒的一端固定连接有所述导管;所述管套套接在所述导管的外壁;

9.所述套筒的内壁中部周向设置有第二凹槽,所述第二凹槽两端形成周向设置的突出部,所述突出部用于套接所述管套的外壁。

10.本实用新型公开的连接导管系统,针对套筒做了针对性的结构设计,在套筒的内壁中部周向设置有凹槽,凹槽两端的突出部用于套接管套的外壁。在拆除连接导管系统过程中,出现只有一个导管能从飞机燃油系统或环控系统上进行拆卸,另一个导管由于工作需要不能拆除的情况时,先将一个管套拔出,然后将套筒向另一个管套方向推移,漏出密封橡胶圈后,去除密封橡胶圈,取出所述套筒,拆掉管套,完成拆卸。在更换两个密封橡胶圈

时,无需将两个导管从连接固定位置上卸下来,直接借助外力推移套筒漏出两个盛放密封橡胶圈的凹槽即可实施零件的更换。在推移过程中,由于套筒的内壁中部周向设置有凹槽,密封圈经过凹槽时,压缩量减小,摩擦力降低,经过一个凹槽的缓冲进入另一个突出部的难度也大大减小,整个推移过程中降低了施工难度,给拆卸工作和更换零件的工作带来了很大的便利。

11.作为本实用新型的优选方案,所述第二凹槽的深度为0.2mm~0.5mm。优选地,所述第二凹槽的深度为0.2mm,0.3mm,0.4mm,或0.5mm。深度过小,会造成密封圈压缩量降低不大,导致摩擦力降低不大,无法很好的降低拆卸难度。深度过深,会使得套筒强度降低,增加损坏的风险。

12.作为本实用新型的优选方案,所述第二凹槽的长度为8mm~12mm。优选地,所述第二凹槽的长度为8mm,9mm,10mm,11mm或12mm。长度过小,使用时缓冲度较小,难以降低拆卸难度。长度过大,会影响密封圈的安装效果,降低管套的强度。

13.作为本实用新型的优选方案,所述第二凹槽的侧壁的坡度为10

°

~20

°

。优选地,所述第二凹槽的侧壁的坡度为10

°

,12

°

,14

°

,16

°

,18

°

或20

°

。坡度过小,会变相增加凹槽长度,增加重量。坡度过大,会使得拆卸过程变得困难,影响使用效果。

14.作为本实用新型的优选方案,所述第二凹槽的底部拐角为圆角结构,所述第二凹槽与所述突出部的过渡连接段为圆角结构。

15.作为本实用新型的优选方案,所述套筒的外壁周向设置有第三凹槽,所述第三凹槽用于提供手持的位置。

16.作为本实用新型的优选方案,所述管套的内壁上与所述导管的接触区域周向间隔设置有若干个键槽。设置键槽,在所述管套套接在所述导管的外壁时,。

17.作为本实用新型的优选方案,所述连接导管系统还包括卡箍,所述卡箍用于卡紧所述套筒,对所述套筒形成一个限位作用。

18.作为本实用新型的优选方案,所述导管为低压管路,所述导管为飞机燃油管。

19.本实用新型的另一目的是为了提供上述连接导管系统的装拆方法。

20.一种上述连接导管系统的装拆方法,包括以下步骤:

21.安装连接导管系统:

22.步骤a、分别将两组所述导管与所述管套进行固定连接;

23.步骤b、将所述密封橡胶圈装入所述第一凹槽内;

24.步骤c、将所述步骤b得到的所述管套安装如所述套筒内; 若有所述卡箍,将所述卡箍套在所述套筒上,并进行扣合锁定;

25.步骤d、然后将两个所述导管分别固定在飞机或其他固定桩上,完成安装。

26.拆卸连接导管系统:

27.步骤1、将一端的所述导管与飞机或其他固定桩的连接点进行拆除;然后拆除所述卡箍;

28.步骤2、手持松开的所述导管,将松开的所述导管连通这一端的所述管套一起从套筒中拔出;

29.步骤3、将所述套筒向另一端的所述管套方向推移,推移至漏出所述密封橡胶圈,去除所述密封橡胶圈;

30.步骤4、取出所述套筒,完成拆卸。

31.作为本实用新型的优选方案,所述步骤3中,起始推移时或整个推移过程中借助锤子等工具进行操作。

32.本实用新型公开了连接导管系统的安装过程和拆除过程,操作方便,操作难度小。

33.综上所述,由于采用了上述技术方案,本实用新型的有益效果是:

34.1、本实用新型公开的连接导管系统,针对套筒做了针对性的结构设计,在套筒的内壁中部周向设置有凹槽,凹槽两端的突出部用于套接管套的外壁。在拆除连接导管系统过程中,出现只有一个导管能从飞机燃油系统或环控系统上进行拆卸,另一个导管由于工作需要不能拆除的情况时,先将一个管套拔出,然后将套筒向另一个管套方向推移,漏出密封橡胶圈后,去除密封橡胶圈,取出所述套筒,拆掉管套,完成拆卸。在更换两个密封橡胶圈时,无需将两个导管从连接固定位置上卸下来,直接借助外力推移套筒漏出两个盛放密封橡胶圈的凹槽即可实施零件的更换。在推移过程中,由于套筒的内壁中部周向设置有凹槽,密封圈经过凹槽时,压缩量减小,摩擦力降低,经过一个凹槽的缓冲进入另一个突出部的难度也大大减小,整个推移过程中降低了施工难度,给拆卸工作和更换零件的工作带来了很大的便利。

附图说明

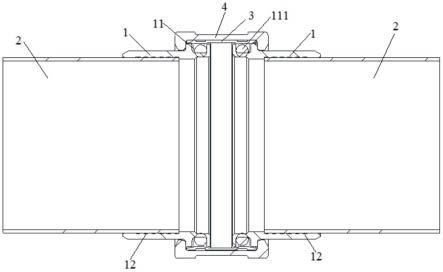

35.图1为实施例1中连接导管系统的结构示意图。

36.图2为实施例1中连接导管系统的剖视结构图。

37.图3为图2所示套筒的放大图。

38.图4为实施例1套筒的结构示意图。

39.图5为实施例1中套筒的内视剖视结构图。

40.图6为实施例1中套筒的外视剖视结构图。

41.图7为实施例3中对照组套筒在装拆过程中受到的应力图。

42.图8为实施例3中对照组套筒在装拆过程中受到的形变图。

43.图9为实施例3中本技术套筒在装拆过程中受到的应力图。

44.图10为实施例3中本技术套筒在装拆过程中受到的形变图。

45.图11为实施例3中对照组套筒推移过程中摩擦力的变化图。

46.图12为实施例3中本技术套筒推移过程中摩擦力的变化图。

47.图标:1-管套;11-第一凹槽;111-密封橡胶圈;12-键槽;2-导管;3-套筒;31-第二凹槽;32-突出部;33-第三凹槽;4-卡箍。

具体实施方式

48.下面结合附图,对本实用新型作详细的说明。

49.为了使本实用新型的目的、技术方案及优点更加清楚明白,以下结合附图及实施例,对本实用新型进行进一步详细说明。应当理解,此处所描述的具体实施例仅用以解释本实用新型,并不用于限定本实用新型。

50.实施例1

51.如图1和图2所示,一种飞机燃油系统的连接导管系统,包括两个管套1、两个导管2

和套筒3、卡箍4。其中,所述管套1的内壁上与所述导管2的接触区域周向间隔设置有若干个键槽12。

52.两个所述管套1分别设置在所述套筒3的两端;所述套筒3套接在所述管套1的外壁;所述管套1靠近所述套筒3的一端的外壁上轴向设置有第一凹槽11,所述第一凹槽11内设置有密封橡胶圈111,所述密封橡胶圈111能够使所述套筒3和所述管套1之间形成密封连接;每个所述管套1远离所述套筒3的一端固定连接有所述导管2;所述管套1套接在所述导管2的外壁。所述卡箍4用于卡紧所述套筒3,对所述套筒3形成一个限位作用。

53.如图3、图4和图5所示,所述套筒3的内壁中部周向设置有第二凹槽31,所述第二凹槽31两端形成周向设置的突出部32,所述突出部32用于套接所述管套1的外壁;所述第二凹槽31的深度为0.4mm。所述第二凹槽31的长度为10mm。所述第二凹槽31的侧壁的坡度为15

°

。所述第二凹槽31的底部拐角为圆角结构,所述第二凹槽31与所述突出部32的过渡连接段为圆角结构。所述套筒3的外壁周向设置有第三凹槽33,所述第三凹槽33用于提供手持的位置。

54.安装连接导管系统:

55.步骤a、将两个所述管套1分别套接在两个所述导管2的外壁,通过扩张器操作所述导管2的内壁,使所述管套1与所述导管2挤压成型,固定连接在一起;

56.步骤b、将所述密封橡胶圈11装入所述第一凹槽11内;

57.步骤c、将所述步骤b得到的所述管套1安装如所述套筒3内;将所述卡箍4套在所述套筒3上,并进行扣合锁定;

58.步骤d、然后将两个所述导管2分别固定在飞机燃油全系统上,完成安装。

59.实施例2

60.实施例1安装好的连接导管系统,出现一个导管能从飞机燃油系统上进行拆卸,另一个导管由于工作需要不能拆除。

61.拆卸连接导管系统:

62.步骤1、将一端的所述导管2与飞机燃油系统的连接点进行拆除;然后拆除所述卡箍4;

63.步骤2、手持松开的所述导管2,将松开的所述导管2连通这一端的所述管套1一起从套筒中拔出;

64.步骤3、将所述套筒向另一端的所述管套1方向推移,推移至漏出所述密封橡胶圈11,去除所述密封橡胶圈11;

65.步骤4、取出所述套筒3,拆掉所述管套1,完成拆卸。

66.更换两个密封橡胶圈111,无需将两个导管2从连接固定位置上卸下来,直接借助外力推移套筒漏出两个盛放密封橡胶圈111的第一凹槽11即可实施零件的更换。

67.通过结构上针对性的设计,本实用新型提供的连接导管系统拆除操作难度大大降低,密封橡胶圈更换过程简单,操作方便,适用性强。

68.实施例3

69.对照组提供了一种连接导管系统,该连接导管系统与实施例1的结构相同,不同之处在于对照组的套筒3内部未设置第二凹槽31,套筒3的内壁平整。采用对照组的套筒进行实施例2相同步骤的拆卸时,步骤3中难以将套筒进行推移。

70.如图7、8所示,对对照组的连接导管系统进行实施例2拆卸过程进行了有限元分析,进行了推动过程中应力和形变的测试。

71.如图9和图10所示,对利用实施例1连接导管系统进行实施例2拆卸过程进行了有限元分析,进行了推动过程中应力和形变的测试。

72.如图7所示,对照组套筒在实例2相同的装拆过程中,最大应力为32mpa,而铝合金材料的屈服强度为284mpa,不会有塑性变形。如图8所示,对照组套筒在实例2相同的装拆过程中的最大形变为0.0147mm。

73.对照组套筒和实施例1套筒的结构承力及重量基本一致。

74.如图9所示,实施例1套筒结构,最大应力为34mpa,改进前后最大应力变化率为5.8%,变化较小。如图10所示变形量为0.0151mm,改进前后变形量变化率为2.6%,变化较小。

75.如图图11和图12所示,弹性橡胶圈与套筒的拆装力,改进前后的减薄区域时力值降低78%, 便于拆装。

76.研究发现,在推移过程中,由于套筒的内壁中部周向设置有凹槽,密封圈经过凹槽时,压缩量减小,摩擦力显著降低,经过一个凹槽的缓冲进入另一个突出部的难度也大大减小,整个推移过程中降低了施工难度,给拆卸工作和更换零件的工作带来了很大的便利。

77.以上所述仅为本实用新型的较佳实施例而已,并不用以限制本实用新型,凡在本实用新型的精神和原则之内所作的任何修改、等同替换和改进等,均应包含在本实用新型的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。