1.本发明涉及汽车用钢制造领域,具体涉及一种汽车控制臂用低碳非调质钢制备方法。

背景技术:

2.悬挂系统是汽车底盘系统非常重要的组成部分,通过悬挂系统传递车轮和车架之间的力和力矩、稳定汽车转向、缓冲路面颠簸对车架或者车身的冲击力等,保证汽车行驶平稳。汽车控制臂作为其悬挂系统主要的组成部分,用以连接转向节、副车架和控制悬架在运动过程中的定位参数、传递载荷,使车轮相对于车身具有一定弹性变化空间,又能与副车架可靠连接,这些就要求控制臂具有足够的韧性和强度,避免裂痕或断裂。市场上常见的汽车控制臂采用铝合金、铸钢和锻钢等,由于强度和韧性方面的不足,例如专利公布号cn 113265569a一种6系列高强度细晶粒锻造汽车控制臂用铝合金棒材的制备方法,该专利最终材料的机械性能仅为抗拉强度≥410mpa、规定非比例延伸强度≥380mpa、延伸率a≥10%。目前,大多数汽车主机厂仍然以锻钢件为主,钢种主要有调质45钢、非调质钢40mnsiv和20mnv等,因为非调质钢的成本和工艺优势,使得非调质钢成为汽车控制臂主要的使用钢类。但现有非调质钢强韧性配合方面还存在一定的局限性,同时现有的汽车控制臂用钢的制备方法存在不足,使得汽车控制臂的二分之一半径处到心部区域存在大量的贝氏体或者马氏体、b类夹杂物和硫化物控制不好。

3.基于上述原因,现急需设计出一种强韧性配合较好新型汽车控制臂用非调质钢。

技术实现要素:

4.本发明的目的在于:针对现有汽车控制臂用非调质钢强韧性配合方面还存在一定的局限性,同时现有的汽车控制臂用钢的制备方法存在不足,使得汽车控制臂的二分之一半径处到心部区域存在大量的贝氏体或者马氏体、b类夹杂物和硫化物控制不好等问题,提供一种经济可行的汽车控制臂用低碳非调质钢及其制备方法,克服现有技术存在的缺陷。

5.基于现有汽车控制臂用非调质钢的不足,在化学成分设计时,在充分考虑汽车控制臂对于强度的要求后,对于碳元素含量加以严格控制,在与制备方法相匹配的前提下,打破常规化学成分设计思路,创新性地引入高锰设计要求;严格控制mo、as、nb和b四种残余元素含量(mo≤0.0050%、nb≤0.006%、as≤0.0070%、b≤0.0005%。),特别mo和b含量,保证力学性能的稳定;在生产工艺路线制定时,该钢种真空处理必须选用rh炉处理;在冶炼时,为了实现硫化物均匀和b类夹杂物的去除,充分发挥铁水内的硫元素分布特点和沉淀扩散复合脱氧,实现铁水定量脱硫和保硫精炼脱氧操作;在轧制工艺方面,通过两火成材工艺实现压缩比≥60,在特定压缩比下实现硫化物的细化。本发明钢种具有高纯净度、高韧性,用本发明钢种加工的汽车控制臂强韧性配合较好,其生产工艺操作简单,生产成本低,适应性强,可在本行业推广使用。

6.本发明所采取的技术方案是:

7.一种汽车控制臂用低碳非调质钢,其特征在于:由以下元素按质量百分比组成:c 0.26~0.29%、si 0.45~0.55%、mn 1.60~1.70%、cr0.20~0.25%、cu≤0.08%、ni≤0.08%、mo≤0.0050%、v 0.11~0.15%、nb≤0.006%、as≤0.0070%、als 0.015~0.035%、p≤0.020%、s0.025~0.040%、b≤0.0005%、ti0.015~0.030%、n0.015~0.02%,余量为fe和不可避免的杂质元素。

8.本发明进一步改进方案是,所述低碳非调质钢,由以下元素按质量百分比组成:c 0.26~0.28%、si 0.50~0.55%、mn 1.62~1.69%、cr0.23~0.25%、cu≤0.08%、ni≤0.08%、mo≤0.0050%、v 0.12~0.14%、nb≤0.006%、as≤0.0070%、als 0.020~0.035%、p≤0.015%、s0.025~0.035%、b≤0.0005%、ti0.015~0.025%、n0.015~0.018%,余量为fe和不可避免的杂质元素。

9.下面具体说明本发明对低碳非调质钢化学成分的限定理由:

10.c:碳对金属材料强度与韧性之间的相互影响,使得c含量的设定非常谨慎,根据以往研究,要想热轧状态钢材的u型冲击功≥35j,碳含量需要控制在0.35%以内,结合该钢种的轧制工艺和控冷工艺对强度方面的作用,所以c含量设计为0.26~0.29%。

11.si:硅可以提高屈服强度;改善高钢材淬透性、回火稳定性和抗氧化,但硅含量过高时,易导致钢材表面脱碳严重,还会使钢的脆性转变温度升高。综合考虑硅元素对钢材性能的影响,在成分设计时,将si含量确定为0.45~0.55%。

12.mn:考虑到当mn含量低于1.8%时,随着其含量增加,对强度和韧性的有利作用,将锰元素作为一种特别重要的合金元素添加。因此将mn含量确定为1.60~1.70%。

13.v:鉴于钒与氮元素在析出强化作用,同时在细化晶粒有利影响,在该发明钢种中适当添加钒元素,同时考虑到该元素在成本方面的影响,因此将v含量确定为0.11~0.15%。

14.n:利用与钒之间形成氮化物弥散强化,这些弥散分布的氮化物可以限制铁素体晶粒度的长大,从而细化铁素体晶粒,同时与钛元素形成氮化物控制高温奥氏体晶粒,但氮含量较高又会与钛形成大颗粒夹杂物,对此在成分设计中,n含量确定为0.015~0.020%。

15.als:铝作为一种廉价的脱氧剂和细化晶粒元素,广泛用于钢的冶炼和成分设计中,但在钢中真正起到细化晶粒度却是酸溶铝als,对此,本专利在成分设计中特意规定为酸溶铝als。本发明设计als含量为0.015~0.035%。

16.ti:考虑到生产工艺在加热温度方面特点,发明钢中必须加入用以控制高温晶粒度长大的元素,结合成本考虑,本专利钢中添加了钛元素,为了对形成的氮化钛夹杂物大小加以控制。确定ti含量为0.015~0.030%。

17.cr:为了弥补在低碳成分设计对于强度方面不足,本发明钢种在成分设计中适量添加了铬元素,确定cr含量为0.20~0.25%。

18.mo和b:考虑到钼元素和硼元素对本发明钢种在显微组织方面可能存在不利影响。确定mo含量为≤0.0050%和b含量为≤0.0005%。

19.p:鉴于该发明钢种的冲击功要求仅为常温状态,综合考虑冶炼成本,将磷元素作为一种有害的残余元素加以控制。确定p含量为≤0.020%。

20.s:为了改善汽车控制臂车削加工性能,在该发明钢种适当加入硫元素,考虑硫含量过高对于夹杂物带来的不利影响。确定s含量为0.025~0.040%。

21.为了保障加工的汽车控制臂力学性能的稳定,将ni、cu、nb、as作为残余元素加以严格控制。因此ni≤0.08%、cu≤0.08%、nb≤0.006%、as≤0.0070%。

22.生产如上述的低碳非调质钢,包括下列步骤:

23.1)铁水kr定量脱硫处理:铁水中硫含量为≤0.050%,铁水不需要脱硫,否则铁水必须经过kr定量脱硫处理,控制脱硫后铁水硫含量为0.040~0.050%,同时扒干净脱硫产物,以防止铁水硫含量在转炉波动较大;

24.2)转炉冶炼:以定量脱硫铁水和优质废钢为原料在转炉中进行冶炼,采用的拉碳0.08~0.18%范围进行操作,出钢温度1620~1650℃,出钢磷≤0.013%,出钢按照顺序依次加入硅锰(mn:65%、si:20%)4kg/t、金属锰(mn:98%)12kg/t、铬铁(cr:50%)4kg/t、脱氧剂2kg/t、预熔精炼渣7~8kg/t(cao:43-48%、sio2:9-12%、mgo:3-5%、al2o3:32-36%,r(二元碱度)4~5);

25.控制合金加入速度,在出钢量到1/2时,保证合金全部加入钢包,同时底吹氩气搅拌调至500~600nl/min,合金全部融化后,加入渣料量的3/4,此时底吹氩气搅拌时间控制在1min,随后迅速将底吹氩气搅拌调至200~300nl/min,向冲击区域加入脱氧剂钙铝铁,脱氧剂加完1min后,将氩气搅拌调至100~200nl/min后,将剩余1/4渣料加入钢包。渣料加完后,在吹氩站软吹2~3分钟,向钢水中喂入铝线,中间包第一炉喂入100m,连浇炉次喂入70m。

26.3)lf精炼:在第一样前可以根据渣况适当添加萤石助熔,但萤石的添加量必须控制在吨钢0.6kg以内,第一样之后禁止添加任何渣料;精炼5分钟后,开始向渣面每隔3分钟加入一次高纯碳化硅(高纯碳化硅:si95%、c4.5%)和铝粒的机械混合脱氧剂,每次20kg,其中高纯碳化硅与铝粒配比为5:4;精炼15分钟后,取第一样和测温度,同时继续向渣面加入高纯碳化硅和铝粒,每隔5分钟加入一次脱氧剂,每次脱氧剂加入量为15kg,但两者的配比调整为5:1;依据第一样化学成分检验结果,调整化学成分为c 0.26~0.29%、si 0.45~0.52%、mn 1.46~1.57%、cr0.22~0.25%、ti0.015~0.025%、al 0.030~0.050%,第二样后脱氧剂仅用高纯碳化硅和石英砂每隔10分钟加入一次,其中每次高纯碳化硅吨钢加入量为0.10~0.13kg,石英砂吨钢加入量为0.20~0.30kg,使得此时精炼渣二元碱度为3~4;第二样后快速向钢水中加入钒铁(钒含量50%)2.6kg/t和钛铁(钛含量70%)0.65kg/t;总精炼时间控制在50~60min;精炼结束后,硫含量满足0.030~0.040%,否则向钢水中喂入硫磺线(s97%),喂完硫磺线在吹氩站软吹6~10min。

27.在精炼过程中,底吹氩气搅拌的要求为:在添加合金调整化学成分时,底吹氩气流量控制在400~500nl/min,渣面吹开区域控制在100~200mm;其他精炼时间,底吹氩气流量控制在100-200nl/min,渣面微动,禁止底吹氩气流量超过200nl/min。

28.4)rh真空脱气:在真空度50~60pa条件下对钢水进行25~30分钟的处理,在真空处理第二样结果出来后,通过真空室料仓向钢液中添加casi合金(casi合金含量ca60%、si38%),向钢水中喂入3~5m/t氮锰线,钢水软吹时间控制在15~20分钟,软吹时氩气流量控制70~100nl/min;

29.5)连铸:在弧形连铸机进行浇铸圆坯,弧半径≥14m,圆坯直径380mm~500mm使用中间包覆盖剂和结晶器保护渣,实行全程全保护浇铸;

30.6)轧钢:

31.φ380mm~φ500mm圆坯冷装入炉轧制方型钢坯或者矩型钢坯,方型钢坯或者矩型钢坯的尺寸由总压缩比≥60决定。将煤气空气双蓄热步进梁式加热炉的温区由原设计的三个分为四个:预热段温度≤900℃、加热一段温度960~1050℃、加热二段:1240~1260℃、均热段温度1250~1270℃,在加热二段和均热段温度控制在3.0~6.5小时,总加热时间4.0~9.0小时,开轧温度1140~1180℃,钢坯下冷床温度控制在450~550℃,方钢入坑缓冷,缓冷时间必须≥72小时,且方钢表面温度≤100℃方可出坑。

32.钢坯冷装入炉轧制圆钢,采用三段式加热炉加热,加热一段温度790~930℃、加热二段温度1020~1060℃、均热段温度1050~1080℃,加热二段和均热段加热时间控制在60~80min,总加热时间120~150min,开轧温度960~1000℃,终轧温度800~950℃,上冷床温度690~900℃,在冷床上温降控制在0.20~0.35℃/秒,下冷床温度330~420℃,钢材入坑缓冷,缓冷时间必须≥72小时,且钢材表面温度≤100℃方可出坑。

33.本发明的优点在于:

34.第一、本发明的一种汽车控制臂用低碳非调质钢,在充分考虑汽车控制臂对于强度的要求后,对于碳元素含量加以严格控制,在与制备方法相匹配的前提下,打破常规化学成分设计思路,创新性地引入高锰设计要求;严格控制mo、as、nb和b四种残余元素含量(mo≤0.0050%、nb≤0.006%、as≤0.0070%、b≤0.0005%。),特别mo和b含量,稳定力学性能。

35.第二、本发明的一种汽车控制臂用低碳非调质钢制备方法,充分发挥铁水中硫分布均匀的先天优势,在铁水硫含量≤0.050%,铁水不需要脱硫,否则控制kr定量脱硫处理,使脱硫后铁水硫含量为0.040~0.050%。

36.第三、本发明的一种汽车控制臂用低碳非调质钢制备方法,在转炉出钢时脱氧剂为特制钙铝铁(ca:48%、al:38%),预熔精炼渣(cao:43-48%、sio2:9-12%、mgo:3-5%、al2o3:32-36%,r(二元碱度)4~5),在不同时间段底吹氩气搅拌流量控制在100~600nl/min。

37.第四、本发明的一种汽车控制臂用低碳非调质钢制备方法,在不同精炼阶段高纯碳化硅与铝粒配比分别选择5:4和5:1;在精炼第二样后加入石英砂(sio2:98%),吨钢石英砂加入量为0.20~0.30kg,使得此时精炼渣二元碱度r为3~4;除调整化学成分外,其他精炼时间底吹氩气流量控制在100-200nl/min,渣面微动。

38.第五、本发明的一种汽车控制臂用低碳非调质钢制备方法,在非金属夹杂物变性变性方面,改变传统丝线变性的方式,而通过真空室向钢液中加入脱氧合金casi对钢中非金属夹杂物进行变性处理。

39.第六、本发明的一种汽车控制臂用低碳非调质钢制备方法,利用铁水中硫元素的分布特点,在真空条件下实现硫化物变性处理,同时结合特定压缩比≥60,对未变性或未完全变性的硫化物实现细化处理。

40.第七、本发明的一种汽车控制臂用低碳非调质钢制备方法,创先性地采用一次高温和一次低温的高低温相结合的方式,同时控制上下冷床温度和冷却速度在特定范围,实现了显微组织和奥氏体晶粒的均匀细化,保证了汽车控制臂二分之一半径处到心部区域显微组织的均匀化和控制了贝氏体或马氏体的出现比例在3%以内。

41.第八、使用本发明生产的汽车控制臂用低碳非调质钢热轧状态下常温u型冲击功≥65j、下屈服强度≥600mpa、抗拉强度≥840mpa、延伸率≥21%、断面收缩率≥57%,非金

属夹杂物(a类夹杂物≤2.5级、b类夹杂物≤0.5级、c类夹杂物≤0.5级、d类夹杂物≤1.0级),奥氏体晶粒细(奥氏体晶粒度≥8.0级)。

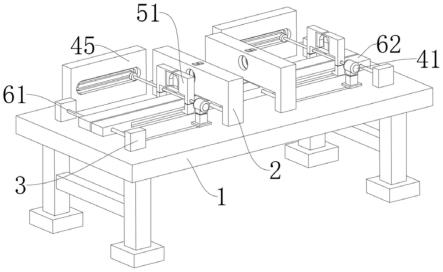

附图说明

42.图1为实施例1所得钢的非金属夹杂物a类细系2.0级电镜图。

43.图2为实施例1所得钢的奥氏体晶粒度8.0级电镜图。

44.图3为实施例1所得钢的显微组织电镜图。

45.图4为实施例2所得钢的非金属夹杂物a类细系2.5级电镜图。

46.图5为实施例2所得钢的奥氏体晶粒度8.5级电镜图。

47.图6为实施例2所得钢的显微组织电镜图。

48.图7为实施例3所得钢的非金属夹杂物a类细系2.0级电镜图。

49.图8为实施例3所得钢的奥氏体晶粒度8.5级电镜图。

50.图9为实施例3所得钢的显微组织电镜图。

具体实施方式

51.化学成分如下表1和表2所示。

52.表1主要化学成分(wt%)

53.csimnscrtivalsn0.270.531.670.0300.240.0170.130.0280.0161

54.表2残余元素(wt%)

55.pmoninbascub0.0110.00380.050.00500.00500.020.0002

56.采用以下生产工艺制备:

57.1)铁水kr定量脱硫处理:铁水硫含量0.035%,铁水不脱硫处理。

58.2)转炉冶炼:在90吨的顶底复吹式转炉中冶炼,入炉铁水与废钢量分为:75吨和18吨,出钢碳0.09%、磷0.009%、硫0.032%、出钢温度1631℃,出钢采用滑板和挡渣锥双挡渣方式防止下渣,转炉出钢加入预熔精炼渣700kg、金属锰1100kg、铬铁362kg、硅锰360kg进行造渣、脱氧、合金化;在出钢量到1/2时,全部合金加入钢包,同时底吹氩气搅拌调至530nl/min,合金全部融化后,加入530kg预熔精炼渣,此时底吹氩气搅拌时间控制在1min,随后迅速将底吹氩气搅拌调至220nl/min,向冲击区域加入脱氧剂钙铝铁183kg,脱氧剂加完1min后,将氩气搅拌调至130nl/min后,将剩余170kg预熔精炼渣加入钢包。渣料加完后,在吹氩站软吹2~3分钟,向钢水中喂入铝线100m。

59.3)lf精炼:精炼5分钟后,开始向渣面每隔3分钟加入一次高纯碳化硅(高纯碳化硅:)和铝粒的机械混合脱氧剂,每次20kg;精炼15分钟后,取第一样和测温度,同时继续向渣面加入高纯碳化硅和铝粒,每隔5分钟加入一次脱氧剂,每次脱氧剂加入量为15kg;依据第一样化学成分检验结果,调整化学成分为c 0.28%、si 0.49%、mn 1.53%、cr0.24%、ti0.019%、al 0.032%,第二样后脱氧剂仅用高纯碳化硅和石英砂每隔10分钟加入一次,其中每次脱氧剂加入量为10kg,加入22kg石英砂,精炼渣二元碱度为3.3;第二样后快速向钢水中加入钒铁(钒含量50%)229kg和钛铁(钛含量70%)58kg;总精炼时间55min;精炼结

束后,硫含量满足0.028%,向钢水中喂入硫磺线6m/炉,喂完硫磺线在吹氩站软吹8min。

60.在精炼过程中,底吹氩气搅拌的要求为:在添加合金调整化学成分时,底吹氩气流量控制在460nl/min,渣面吹开区域控制在120mm;其他精炼时间,底吹氩气流量控制在120nl/min,渣面微动,禁止底吹氩气流量超过200nl/min。

61.4)rh真空脱气:在真空度50pa条件下对钢水进行28分钟的处理,在真空处理第二样结果出来后,通过真空室料仓向钢液中添加casi合金59kg,向钢水中喂入360m/炉氮锰线,钢水软吹时间控制在19分钟,软吹时氩气流量控制80nl/min。

62.5)连铸:在6机6流弧半径14m的弧形连铸机进行浇铸,使用中间包覆盖剂和结晶器保护渣,实行全程全保护浇铸,浇铸断面为φ380mm,拉速0.52m/min,过热度45℃。

63.6)轧钢:φ380mm圆坯冷装入炉轧制150方,预热段温度≤900℃、加热一段温度960~1050℃、加热二段:1240~1260℃、均热段温度1250~1270℃,在加热二段和均热段温度控制在3.3小时,总加热时间6小时,开轧温度1150~1160℃,钢坯下冷床温度控制在530~550℃,方钢入坑缓冷,缓冷时间必须≥72小时,且方钢表面温度≤100℃方可出坑。

64.150方冷装入炉轧制φ45mm圆钢,总压缩比采用三段式加热炉加热,加热一段温度790~910℃、加热二段温度1020~1040℃、均热段温度1050~1060℃,加热二段和均热段加热时间控制在78min,总加热时间123min,开轧温度980~1000℃,终轧温度880~900℃,上冷床温度860~880℃,在冷床上温降控制在0.27℃/秒,下冷床温度410℃,钢材入坑缓冷,缓冷时间必须≥72小时,且钢材表面温度≤100℃方可出坑。

65.热轧状态力学性能如表3、非金属夹杂物见表4和图1。

66.奥氏体晶粒度为8.0级见图2。

67.显微组织:贝氏体或马氏体含量≤3%,见图3。

68.表3热轧状态力学性能

[0069][0070]

表4非金属夹杂物

[0071][0072]

实施例2:

[0073]

化学成分如下表5和表6所示。

[0074]

表5主要化学成分(wt%)

[0075]

csimnscrtivalsn0.280.511.680.0280.240.0200.120.0300.0170

[0076]

表6残余元素(wt%)

[0077]

pmoninbascub0.0080.00420.030.00320.00390.040.0005

[0078]

采用以下生产工艺制备:

[0079]

1)铁水kr定量脱硫处理:铁水硫含量0.041%,铁水不脱硫处理。

[0080]

2)转炉冶炼:在90吨的顶底复吹式转炉中冶炼,入炉铁水与废钢量分为:73吨和19吨,出钢碳0.11%、磷0.007%、硫0.039%、出钢温度1628℃,出钢采用滑板和挡渣锥双挡渣方式防止下渣,转炉出钢加入预熔精炼渣695kg、金属锰1080kg、铬铁360kg、硅锰355kg进行造渣、脱氧、合金化;在出钢量到1/2时,全部合金加入钢包,同时底吹氩气搅拌调至530nl/min,合金全部融化后,加入520kg预熔精炼渣,此时底吹氩气搅拌时间控制在1min,随后迅速将底吹氩气搅拌调至220nl/min,向冲击区域加入脱氧剂钙铝铁170kg,脱氧剂加完1min后,将氩气搅拌调至130nl/min后,将剩余175kg预熔精炼渣加入钢包。渣料加完后,在吹氩站软吹2~3分钟,向钢水中喂入铝线100m。

[0081]

3)lf精炼:精炼5分钟后,开始向渣面每隔3分钟加入一次高纯碳化硅(高纯碳化硅:)和铝粒的机械混合脱氧剂,每次20kg;精炼15分钟后,取第一样和测温度,同时继续向渣面加入高纯碳化硅和铝粒,每隔5分钟加入一次脱氧剂,每次脱氧剂加入量为15kg;依据第一样化学成分检验结果,调整化学成分为c 0.27%、si 0.48%、mn 1.54%、cr0.24%、ti0.026%、al 0.041%,第二样后脱氧剂仅用高纯碳化硅和石英砂每隔10分钟加入一次,其中每次脱氧剂加入量为10kg,加入25kg石英砂,精炼渣二元碱度为3.4;第二样后快速向钢水中加入钒铁(钒含量50%)225kg和钛铁(钛含量70%)56kg;总精炼时间57min;精炼结束后,硫含量满足0.030%。

[0082]

在精炼过程中,底吹氩气搅拌的要求为:在添加合金调整化学成分时,底吹氩气流量控制在460nl/min,渣面吹开区域控制在120mm;其他精炼时间,底吹氩气流量控制在120nl/min,渣面微动,禁止底吹氩气流量超过200nl/min。

[0083]

7)rh真空脱气:在真空度55pa条件下对钢水进行28分钟的处理,在真空处理第二样结果出来后,通过真空室料仓向钢液中添加casi合金59kg,向钢水中喂入368m/炉氮锰线,钢水软吹时间控制在25分钟,软吹时氩气流量控制85nl/min。

[0084]

8)连铸:在6机6流弧半径14m的弧形连铸机进行浇铸,使用中间包覆盖剂和结晶器保护渣,实行全程全保护浇铸,浇铸断面为φ380mm,拉速0.53m/min,过热度33℃。

[0085]

9)轧钢:φ380mm圆坯冷装入炉轧制150方,预热段温度≤900℃、加热一段温度960~1050℃、加热二段:1240~1260℃、均热段温度1250~1270℃,在加热二段和均热段温度控制在3.5小时,总加热时间6小时,开轧温度1153~1170℃,钢坯下冷床温度控制在534~550℃,方钢入坑缓冷,缓冷时间必须≥72小时,且方钢表面温度≤100℃方可出坑。

[0086]

150方冷装入炉轧制φ25mm圆钢,总压缩比采用三段式加热炉加热,加热一段温度790~910℃、加热二段温度1020~1040℃、均热段温度1050~1060℃,加热二段和均热段加热时间控制在80min,总加热时间126min,开轧温度985~1000℃,终轧温度880~900℃,上冷床温度866~880℃,在冷床上温降控制在0.33℃/秒,下冷床温度320℃,钢材入坑缓冷,缓冷时间必须≥72小时,且钢材表面温度≤100℃方可出坑。

[0087]

热轧状态力学性能如表7、非金属夹杂物见表8和图4。

[0088]

奥氏体晶粒度为8.5级见图5。

[0089]

显微组织:贝氏体或马氏体含量≤2%,见图6。

[0090]

表7热轧状态力学性能

[0091][0092]

表8非金属夹杂物

[0093][0094]

实施例3:

[0095]

化学成分如下表9和表10所示。

[0096]

表9主要化学成分(wt%)

[0097]

csimnscrtivalsn0.270.551.630.0260.220.0190.120.0310.0165

[0098]

表10残余元素(wt%)

[0099]

pmoninbascub0.0140.00340.020.00200.00500.030.0005

[0100]

采用以下生产工艺制备:

[0101]

1)铁水kr定量脱硫处理:铁水硫含量0.055%,铁水进行脱硫处理,脱硫剂加入量10kg,搅拌速度75r/min,搅拌时间10分钟。

[0102]

2)转炉冶炼:在90吨的顶底复吹式转炉中冶炼,入炉铁水与废钢量分为:75吨和17吨,出钢碳0.13%、磷0.012%、硫0.048%、出钢温度1618℃,出钢采用滑板和挡渣锥双挡渣方式防止下渣,转炉出钢加入预熔精炼渣690kg、金属锰1078kg、铬铁358kg、硅锰350kg进行造渣、脱氧、合金化;在出钢量到1/2时,全部合金加入钢包,同时底吹氩气搅拌调至520nl/min,合金全部融化后,加入515kg预熔精炼渣,此时底吹氩气搅拌时间控制在1min,随后迅速将底吹氩气搅拌调至220nl/min,向冲击区域加入脱氧剂钙铝铁160kg,脱氧剂加完1min后,将氩气搅拌调至130nl/min后,将剩余175kg预熔精炼渣加入钢包。渣料加完后,在吹氩站软吹2~3分钟,向钢水中喂入铝线100m。

[0103]

3)lf精炼:精炼5分钟后,开始向渣面每隔3分钟加入一次高纯碳化硅(高纯碳化硅:)和铝粒的机械混合脱氧剂,每次20kg;精炼15分钟后,取第一样和测温度,同时继续向渣面加入高纯碳化硅和铝粒,每隔5分钟加入一次脱氧剂,每次脱氧剂加入量为15kg;依据第一样化学成分检验结果,调整化学成分为c 0.28%、si 0.52%、mn 1.50%、cr0.23%、ti0.021%、al 0.034%,第二样后脱氧剂仅用高纯碳化硅和石英砂每隔10分钟加入一次,其中每次脱氧剂加入量为10kg,加入27kg石英砂,精炼渣二元碱度为3.2;第二样后快速向钢水中加入钒铁(钒含量50%)223kg和钛铁(钛含量70%)55kg;总精炼时间53min;精炼结束后,硫含量满足0.029%,向钢水中喂入硫磺线4m/炉,喂完硫磺线在吹氩站软吹8min。。

[0104]

在精炼过程中,底吹氩气搅拌的要求为:在添加合金调整化学成分时,底吹氩气流量控制在470nl/min,渣面吹开区域控制在120mm;其他精炼时间,底吹氩气流量控制在160nl/min,渣面微动,禁止底吹氩气流量超过200nl/min。

[0105]

10)rh真空脱气:在真空度53pa条件下对钢水进行25分钟的处理,在真空处理第二

样结果出来后,通过真空室料仓向钢液中添加casi合金57kg,向钢水中喂入362m/炉氮锰线,钢水软吹时间控制在23分钟,软吹时氩气流量控制85nl/min。

[0106]

11)连铸:在6机6流弧半径14m的弧形连铸机进行浇铸,使用中间包覆盖剂和结晶器保护渣,实行全程全保护浇铸,浇铸断面为φ500mm,拉速0.32m/min,过热度28℃。

[0107]

12)轧钢:φ500mm圆坯冷装入炉轧制200方,预热段温度800~870℃、加热一段温度980~1050℃、加热二段:1250~1260℃、均热段温度1260~1270℃,在加热二段和均热段温度控制在5.5小时,总加热时间7.5小时,开轧温度1160~1175℃,钢坯下冷床温度控制在540~550℃,方钢入坑缓冷,缓冷时间必须≥72小时,且方钢表面温度≤100℃方可出坑。

[0108]

200方冷装入炉轧制φ60mm圆钢,总压缩比采用三段式加热炉加热,加热一段温度850~910℃、加热二段温度1030~1040℃、均热段温度1050~1060℃,加热二段和均热段加热时间控制在90min,总加热时间135min,开轧温度990~1000℃,终轧温度885~900℃,上冷床温度790~830℃,在冷床上温降控制在0.35℃/秒,下冷床温度370℃,钢材入坑缓冷,缓冷时间必须≥72小时,且钢材表面温度≤100℃方可出坑。

[0109]

热轧状态力学性能如表11、非金属夹杂物见表12和图7。

[0110]

奥氏体晶粒度为8.5级见图8。

[0111]

显微组织:贝氏体或马氏体含量≤2%,见图9。

[0112]

表11热轧状态力学性能

[0113][0114]

表12非金属夹杂物

[0115]

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。