1.本发明涉及到电机设计领域,具体涉及一种多磁路动磁式直线振荡电机。

背景技术:

2.直线电机在驱动直线运动负载时,省却了旋转电机转为直线运动的曲柄连杆机构,使整体的结构简单、反应速度快、工作性能良好以及噪声小等优点。减少了中间的由于机械摩擦带来的损耗,使电机运动效率提高。近年来随着直线电机的应用越来越广泛,直线电机的研究已经逐渐成为研发的热点,并且已经广泛的应用在军事、医疗、航空航天、制冷以及电磁炮等领域。

3.永磁直线电机的动子运动方向和电机形成的闭合磁场路径向垂直,形成横向磁通电机,电机形成的磁路和和电路互不干扰,相互独立,可以形成多条磁路。动磁式直线电机在线圈通电,对磁轭的磁化强度不同,使磁路的磁通量不均衡,电磁输出力不平稳,而且线圈安装在电机内部,使电机温度升高,电机运行不稳定。

技术实现要素:

4.针对上述技术问题,本发明的目的是在于提供一种多磁路动磁式直线振荡电机,能够降低漏磁的可能性、使动子在运动过程中磁路完整,电磁力输出平稳,线圈及时散热,降低电机的温度。

5.为实现上述目的,本发明提供了一种多磁路动磁式直线振荡电机,包括:前、后机架,设于所述前、后机架中间位置的外定子组固定装置、安装在所述外定子组固定装置的外定子组、安装在外定子组内部的内定子,以及安装在外定子组和内定子之间的动子;所述的外定子组、动子以及内磁轭均同轴安装。

6.所述动子由磁架和永磁体组成,永磁体镶嵌在磁架上,安装在外定子组和内磁轭之间;进一步的,所述永磁体的制定两种型号,永磁体采用径向充磁方向,圆周方向按照小、大、小、小、大、小的顺序排列,永磁体呈现n、s极单一方式排列,沿着轴向均匀阵列四组,大型号永磁体对应外磁轭中间两个齿柱安装,小型号永磁体对应外磁轭的外侧齿柱安装;进一步的,所述永磁体的形状为瓦片状,大型号永磁体角度为60度,小型号的永磁体的角度为30度;可选的,所述永磁体宽度与外磁轭的齿柱宽度相对应,厚度根据设计的磁通量而定,总磁通量φ与永磁体厚度h的关系为,其中br为剩磁,θ为永磁体角度;永磁体的轴向长度l、沿轴向阵列的组数n以及动子行程x之间的关系式为 ,其中lw为定子轴向长度,k为两个外定子组和内磁轭之间的距离。

7.所述磁架内腔两端部设有横梁板,横梁板上方设有凸台,用于固定和锁紧谐振弹簧。

8.所述外定子组由两套外定子构成;所述外定子包括外磁轭、分别缠绕在线圈架和外磁轭上的绕组;进一步的,所述外磁轭为双c型结构的铁芯,双c型结构的铁芯在圆周方向

阵列为两个,安装时两个外磁轭相隔30度,两端对齐;可选的,所述角度为150度的双c型结构铁芯,齿柱的角度均为30度,,每个齿柱的边缘处均有1mm 的倒圆角。

9.所述一套外定子包括所述的两组缠绕在线圈架上的绕组且缠绕方向相反和两组分别缠绕在中间齿柱上的绕组且缠绕方向相反;固定在齿柱(13-1)和(13-5)外侧绕组和缠绕在齿柱(13-2)和(13-6)的绕组以相同方向缠绕,缠绕在齿柱(13-3)和(13-7)的绕组和固定在齿柱(13-4)和(13-8)外侧绕组与上述缠绕方向相反;进一步的,缠绕在外磁轭中间齿柱(13-2)(13-3)(13-6)以及(13-7)上的线圈,针对中间齿柱13-2)(13-3)(13-6)以及(13-7)磁化,外侧齿柱的磁化强度相对弱于中间齿柱13-2)(13-3)(13-6)以及(13-7),通过固定在外磁轭(13)外侧齿柱(13-1)(13-4)(13-5)以及(13-8)的线圈加强了外侧齿柱(13-1)(13-4)(13-5)以及(13-8)的磁化强度,保证形成磁路的齿柱磁通量相等;可选的,所述绕组采用串联或者并联的方式连接,绕组的引线先从左、右端板与外磁轭相接触的凹槽走线,然后将线从左、右挡板的边缘凹槽中引出。

10.所述内磁轭由两个半“工”型铁芯组合而成,相比于外磁轭轴向长度略长;进一步的,所述内磁轭安装时与外定子组同轴,内磁轭开孔的位置与缠绕在线圈架上的绕组相对应,两端面对齐;可选的,所述内磁轭两端设有螺纹,与左、右端板相配合。

11.进一步的,所述左、右端板的大小、设有螺纹处以及扇形孔处根据电机设计尺寸以及线圈分布位置而定,安装时扇形孔对应线圈,目的是进行散热,在左、右端板的边缘处分布着六个圆孔,用于固定外定子组,在左、右端板的轴线处设有螺纹孔,用于安装内磁轭。

12.进一步的,所述前、后机架中间设有固定装置,机架的两侧顶板的内侧设有圆形凹槽,用于锁紧谐振弹簧,前、后机架边缘分布螺纹孔,通过螺栓将前、后机架固定连接;将所述的外定子组、安装在外定子组内部的内磁轭以及安装在外定子组和内磁轭中间的动子通过固定装置安装在前、后机架上;所述谐振弹簧固定并锁紧在磁架的横梁板的凸台和前、后机架的圆凹槽内。

13.由上,本发明的多磁路的动磁式直线振荡电机的至少可以具有如下效果:1、本发明的多磁路动磁式直线振荡电机,缠绕在外磁轭中间两个齿柱上的两个线圈,主要针对中间两个齿柱磁化,对外侧齿柱的磁化强度相对弱于中间两个齿柱,通过固定在外磁轭外侧齿柱上的线圈加强了外侧齿柱的磁化强度,保证形成磁路的齿柱通过磁通量相等,使电机运行平稳,电磁力输出稳定。

14.2、外磁轭为双c 型结构的铁芯,并沿着圆周方向阵列为两个,彼此相隔角度为30度;将150度扇形状的双c型铁芯的外侧齿柱角度为30度,对磁路的走向进行“规划”,减少了漏磁的可能性,且齿柱的侧边均有1mm倒圆角,避免了因尖端部位造成磁饱和现象。

15.3、与外侧齿柱相匹配同角度、瓦片状的永磁体,使磁路的磁通量能够大部分垂直通过永磁体的弧面,增加通过永磁体的磁通量,提高永磁体的利用率,使电磁力增加,电机运行的更平稳。

16.4、磁路经永磁体、双c型铁芯外侧、双c型铁芯齿柱、半“工”型铁芯以及气隙形成完整的闭合磁路,动子在运动时,不超出磁场范围,即与双c型铁芯的齿柱和永磁体相连的气隙长度不会变化,磁阻不会增加,使磁路完整的同时,经过磁路磁通量不发生变化,是电磁输出力平稳,电机性能可靠。

17.5、电机的主要损耗由线圈产生,所以线圈作为电机的主要热源,经过热量经过热

传递是电机内部的温度升高,导致永磁体磁性减弱和磁轭磁饱和点变化,使磁路变得不稳定;缠绕在线圈架上的绕组直接与空气相接触,通过对流换热直接将热量传递到环境中;缠绕在齿柱上的绕组通过热传递的方式将热量传递到缠绕到线圈架上的绕组和外磁轭,通过对流换热传递到环境中,只有小部分的热量留在电机内部,温度变化不大,电机运行过程中磁路稳定,电磁推力输出平稳。

附图说明

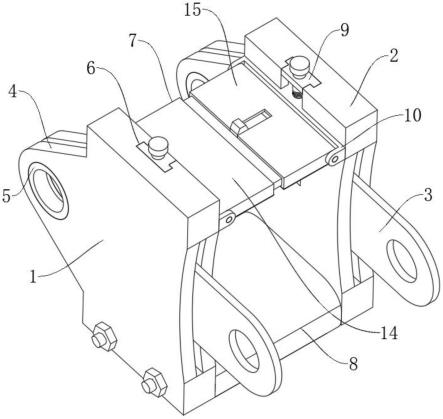

18.图1多磁路动磁式直线振荡电机整体结构四分之一示意图。

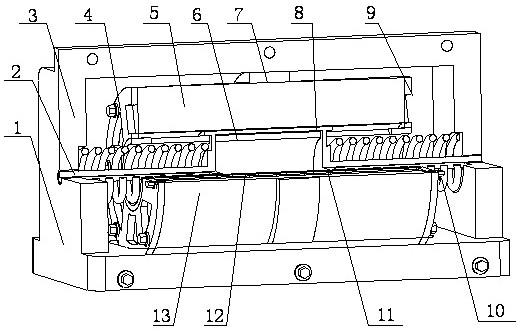

19.图2多磁路动磁式直线振荡电机内部结构左视图。

20.图3(a)多磁路动磁式直线振荡电机外磁轭俯视图。

21.图3(b)多磁路动磁式直线振荡电机外磁轭三维示意图。

22.图4多磁路动磁式直线振荡电机磁架三维示意图。

23.图5多磁路动磁式直线振荡电机内磁轭三维示意图。

24.图6多磁路动磁式直线振荡电机端盖三维示意图。

25.图7多磁路动磁式直线振荡电机通电绕组与永磁体叠加磁场波形示意图。

26.图8多磁路动磁式直线振荡电机永磁体等效磁化电流示意图。

27.图9多磁路动磁式直线振荡电机缠绕在外磁轭中间齿柱上的绕组对齿柱磁化强度的示意图。

28.图10多磁路动磁式直线振荡电机对不同永磁体阵列组数理的论计算的电磁力。

29.图11(a)多磁路动磁式直线振荡电机通正向电流时磁路的磁通流向示意图。

30.图11(b)多磁路动磁式直线振荡电机通反向电流时磁路的磁通流向示意图。

31.1、前机架;2、导向轴;3、后机架; 4、左端板;5、缠绕在线圈架上的绕组;6、内磁轭;7、固定装置;8、磁架;9、右端板;10、谐振弹簧;11、大型号永磁体;12、小型号永磁体; 13、外磁轭;14、缠绕在齿柱上的绕组;15、线圈架;16、外定子;17、动子。

具体实施方式

32.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

33.需要说明,本发明实施例中所有方向性指示(诸如外、内、左、右

……

)仅用于解释在某一特定姿态(如附图所示)下各部件之间的相对位置关系、运动情况等,如果该特定姿态发生改变时,则该方向性指示也相应地随之改变。其中,“左”对应于图1中的左侧,“右”对应于图1中的右侧,图8和图11中

“○”

代表电流垂直纸面向外,

“×”

代表电流垂直纸面向里。

34.参照图1至图11(b)对本发明多磁路动磁式直线震荡电机进行详细说明。

35.如图1和图2所示,本发明提供了一种多磁路动磁式直线震荡电机,包括:前、后机架1、3,设于所述前、后机架中间位置的外定子组固定装置7、安装在所述外定子组固定装置7的外定子组、安装在外定子组内部的内磁轭6,以及安装在外定子组和内磁轭6之间的动子17;所述的外定子组、动子17以及内磁轭6均同轴安装。

36.前、后机架1、3中间设有固定装置7,机架的两侧顶板的内侧设有圆形凹槽,用于锁紧谐振弹簧10,前、后机架1、3边缘分布螺纹孔,通过螺栓将前、后机架1、3固定连接;将外定子组、安装在外定子组内部的内磁轭6以及安装在外定子组和内磁轭6中间的动子17通过固定装置7安装在前、后机架上;所述谐振弹簧10固定并锁紧在磁架8的横梁板的凸台和前、后机架1、3的圆凹槽内。

37.如图2所示,外定子组由两套外定子16构成;所述外定子16包括外磁轭13、两组缠绕在线圈架的绕组5和两组缠绕在外磁轭齿柱上的绕组14。

38.如图3(a)和图3(b)所示,外磁轭13为双c型结构的铁芯,双c型结构的铁芯在圆周方向阵列为两个,两个铁芯中间相隔30度;所述角度为150度的扇形状双c型结构铁芯的外径为125mm,内径为60mm,单个c型的尺寸外径为100mm,内径为60mm,角度为60度,形成齿槽,可根据电机的制作的尺寸、磁通密度大小、所需要的产生电磁力以及线圈匝数等对扇形的角度、扇形的内、外径以及齿槽的大小等进行适当的调整;根据公式计算出双c型结构的齿柱厚度均为12mm,电磁力输出稳定且最大,计算齿柱厚度公式如下。

39.。

40.式中τ为两个永磁体之间的中心距离,即极距,k为齿宽系数。

41.双c型结构的铁芯外侧齿柱13-1和13-4的角度为30度,齿柱13-2和13-3的中间的齿槽角度为60度,每个齿柱的边缘处均有1mm 的倒圆角,防止磁饱和点出现在齿柱的尖端处,使磁路不稳定。

42.本发明中,双c型铁芯13为导磁部件,其制作可以由硅钢片沿着轴向堆叠,也可以使用复合导磁材料塑造而成,双c型结构的内径和外径根据所需要制作直线电机的尺寸而制定的以及轴向长度l

fe

与动子的行程有关,满足下列公式。

43.。

44.一套外定子16包括所述的两组缠绕在线圈架上的绕组5且缠绕方向相反和两组分别缠绕在中间齿柱上的绕组14且缠绕方向相反。

45.固定在齿柱13-1和13-5外侧绕组和缠绕在齿柱13-2和13-6的绕组以顺时针方向缠绕,缠绕在齿柱13-3和13-)的绕组和固定在齿柱13-4和13-8外侧绕组以逆时针方向缠绕;缠绕在外磁轭中间齿柱(13-2)(13-3)(13-6)以及(13-7)上的线圈,针对中间齿柱13-2)(13-3)(13-6)以及(13-7)磁化,外侧齿柱的磁化强度相对弱于中间齿柱13-2)(13-3)(13-6)以及(13-7),通过固定在外磁轭(13)外侧齿柱(13-1)(13-4)(13-5)以及(13-8)的线圈加强了外侧齿柱(13-1)(13-4)(13-5)以及(13-8)的磁化强度,保证形成磁路的齿柱磁通量相等。

46.所述绕组之间采用串联或者并联的方式连接,绕组的引线先从左、右端板4、9与外磁轭13相接触的凹槽走线,然后将线从左、右挡板4、9的边缘凹槽中引出。

47.动子17由磁架8和大、小型号永磁体11、12组成,大、小型号永磁体11、12镶嵌在磁架8上,安装在外定子组和内磁轭6之间,动子17与它们之间的气隙长度为0.5至1mm之间。

48.永磁体的制定两种型号,永磁体使用的材料为汝铁硼,永磁体采用径向充磁的方式,圆周方向按照小、大、小、小、大、小的顺序排列,永磁体采用单一的n、s极排列,大型号永

磁体11对应外磁轭13中间两个齿柱安装,小型号永磁体13对应外磁轭的两个外侧齿柱安装;大、小型号永磁体11、12的形状为瓦片状,大型号永磁体11角度为60度,小型号的永磁体12的角度为30度;所述永磁体宽度与外磁轭13的齿柱宽度相对应,永磁体厚度为3mm,磁通量φ与永磁体厚度h的关系。

49.。

50.式中br为剩磁,θ为永磁体角度。

51.每一片的永磁体轴向长度为13mm,均匀阵列四组,每组永磁体间隔为3mm,设计动子行程为20mm,永磁体的轴向长度lm、沿轴向阵列的组数t以及动子行程x之间的关系式。

52.。

53.式中lw为定子轴向长度,k为两个外定子16和内磁轭13之间的距离。

54.如图4所示,磁架8使用非磁性材料(比如铝合金)制成,磁架内腔两端部设有横梁板,横梁板上方设有凸台,用于固定和锁紧谐振弹簧,横梁板采用焊接的方式与磁架相连接。

55.如图5所示,内磁轭6由两个半“工”型铁芯组合而成,半“工”型铁芯的外径为52mm,厚度为8mm,与外磁轭13轴向长度多出5mm;所述内磁轭6的“工”型孔由外径52mm,角度为15度扇形切割,安装时与外定子组同轴,内磁轭6开孔的位置与缠绕在线圈架上的绕组相对应,两端面距离5mm。

56.所述内磁轭6两端设有螺纹,螺纹长度为5mm;内磁轭6的制作材料与外磁轭13相同。

57.如图6所示,左、右端板4、9的外径为125mm,内径为52mm,厚度为5mm,在所述绕组分布处具有扇形通孔,扇形孔对应在缠绕外磁轭13中间齿柱上的绕组,其外径为100mm,内径为60mm,角度为60度,扇形孔对应缠绕在线圈架15上的绕组,其外径为100mm内径为60mm,角度为30度,在左、右端板4、9的边缘处分布着六个圆孔,孔径为6mm,用于固定外定子组,在端板的轴线处设有直径为52mm的螺纹孔,用于安装内磁轭6,左、右端板4、9的制作材料为非导磁材料。

58.根据图(7)和图(10) 为线圈和永磁体的交变磁场的叠加的示意图和磁路的磁通流向示意图,永磁体采用单一的n、s极交排列方式,每两个相邻的永磁体均能形成一组闭合磁路,其中一条磁路从外磁轭13齿柱13-2出发,经过外磁轭13的外侧柱、齿柱13-1、气隙、内磁轭6形成闭合磁路,每一块永磁体向外提供的磁通量

ϕm计算公式为。

59.。

60.式中r1为永磁体中径,θ为永磁体的弧面角度。

61.永磁体磁导p

m0

与永磁体的弧面角度θ成正比,与永磁体的厚度成反比,计算公式如下。

62.。

63.式中μ0空气磁导率,μr为永磁体相对磁导率。

64.永磁体磁通经过气隙到外磁轭13的外侧齿柱,气隙会有磁阻使磁通损失一部分,气隙磁阻与气隙长度和永磁体厚度成正比,与永磁体轴向长度和弧面角度成反比,计算公式如下。

65.。

66.由于永磁体形成的磁势的公式。

67.。

68.假设外磁轭13铁芯不产生磁降压,气隙处存在磁阻,则永磁体的磁降压全部在气隙处,因此永磁体的磁势还满足公式。

69.。

70.通过以上公式可以整理得。

71.。

72.本发明中缠绕在外磁轭13中间两个齿柱上13-2、13-3、13-6以及13-7的绕组主要针对中间齿柱13-2、13-3、13-6以及13-7进行磁化,对外磁轭13外侧的齿柱13-1、13-4、13-5以及13-8的磁化强度减弱,使其磁路的磁通量小于中间齿柱的磁通量,所以增加四组线圈分别固定在外磁轭的外侧齿柱13-1、13-4、13-5以及13-8的位置,通过改变线圈的匝数,使电机的外磁轭的齿柱磁化强度均衡,保证了每个磁路的磁通量的均衡,在磁路未达到磁饱和的前提下,在原磁路的磁通的基础上增加磁通,使磁通密度增加,使电磁力增加,永磁体的利用率增加,线圈形成磁通密度的表达式。。

73.。

74.。

75.式中为分别缠绕在线圈架,nw双c型中间齿柱的线圈匝数,i为电流,单位为a。

76.将线圈磁化的过程如图8所示,为线圈通电后,对齿柱磁化的强度的简化示意图,公式如下。

77.。

78.以上公式进行整合得。

79.。

80.从图9可以看出,在一个周期内,缠绕在中间齿柱的绕组磁化外侧齿柱的强度略小于磁化中间两个齿柱的强度,即在形成闭合磁路时,每个相邻的齿柱磁通量不相等,使外侧齿柱的磁路不稳定,导致永磁体的利用率下降。

81.将缠绕在线圈架上的绕组固定在外磁轭的外侧齿柱上,增强外侧齿柱的磁化强

度,另两组线圈匝数需要满足以下关系。

82.。

83.缠绕在中间齿柱上的绕组产生的磁势计算如下。

84.。

85.缠绕在线圈架上的绕组产生的磁势计算如下。

86.。

87.横向磁场磁通的电磁推力由通电线圈形成的反应磁场与永磁体恒定磁场的叠加磁场与动子之间的相互作用,将永磁体等效为磁化电流产生的磁场,电机内部形成的磁链可等效磁路的磁通量,如图9所示为永磁体等效磁化电流。

88.通过磁共能理论,电磁力通过磁共能对位移求解偏导所得到。

89.。

90.为气隙处的磁共能,绕组电流和动子位置的函数。

91.磁共能和磁链之间的关系式。

92.。

93.式中,为永磁体的磁链,为绕组的磁链。

94.为得到电磁力表达式,需要求出磁链对位移的偏导数,进行推导如下:当动子在初始位置时,假设通入电流的绕组对外磁轭的齿柱磁化强度相同,即通过每一齿柱的磁通量相等,使靠近外磁轭的外侧齿柱磁化极性与永磁体的极性相同,则使外侧齿柱的永磁体的磁性被抑制,中间永磁体的磁性增强,此时形成的磁链强度变成原来的二倍,使齿柱的磁通量也变成原来二倍。

95.磁链的变化公式。

96.。

97.其中l为等效线圈缠绕的长度,

△

x为动子变化的位移。

98.以上公式整理得。

99.。

100.式中m为齿柱的个数,理论上等效小型号永磁体的线圈匝数是等效大型号永磁体的线圈匝数的二倍。通过推导出电磁力为一个恒定值,电磁力大小与气隙处的磁密、电流以及等效线圈缠绕的长度有关,与位移无关,动子运动过程中电磁力输出稳定。

101.根据本发明设计多磁路动磁式直线振荡电机,根据对电磁力公式推导,确定永磁体长度和沿轴向阵列的组数,推导公式如下。

102.。

103.由图10所示,在限定动子的长度条件下,对永磁体的轴向长度增加,电磁力随着永磁体长度的增加出现先增加后减小的趋势,通过数据图可得到,永磁体的轴向长度为12mm,沿轴向阵列4组时,电磁力出现峰值,减少了12.7%的永磁体的用量,使永磁体的效率提高,

减少了动子质量。

104.由图11(a)和图11(b)为通入不同方向电流时,磁路的磁通量流向示意图,图11(a)和图11(b)可以看出通入不同方向电流时,磁路的磁通量流向发生变化,电磁受力方向随之改变,说明该电机原理可行,结构可靠。

105.本发明多磁路动磁式直线振荡电机,通过对永磁体阵列的组数和磁轭的形状,对磁路的走向和数量进行重新“制定”,在磁路未达到磁饱和点的前提下,通过增加固定在外磁轭的外侧齿柱的线圈,加强了外磁轭外侧齿柱的磁化强度以及使各个齿柱之间磁通量基本相等,提高了电磁力以及永磁体的利用率,减少了动子的质量和材料的浪费,通过理论分析,电机原理可行,结构可靠,满足产品性能提升的要求。

106.以上所述仅为本发明的较佳实施例,并不用以限制本发明,凡在本发明的精神和原则之内,所做的任何修改、等同替换、改进等,均包含在本发明的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。