1.本发明涉及轮毂型电动式驱动装置,详细地,涉及在具备马达壳体作用的外壳内部内置有马达的轮毂型电动式驱动装置。

背景技术:

2.电动自行车(electric bicycle)通过在普通自行车的轮毂或曲轴安装直流马达并提供动力来实现平地及上坡路中的快捷行驶。

3.按照应用范围的基准,电动自行车是指为了补充人力而安装电动马达动力的两轮自行车。电动自行车需具备踏板行驶功能,是指通过电动马达动力进行移动的自行车,根据驱动方式分类如下。

4.第一,油门(throttle):操作电动自行车加速杆并仅利用电动马达的动力进行移动的自行车。

5.第二,踏板辅助系统(pas,pedal assist system):同时通过电动自行车踏板和电动马达的动力进行移动的自行车。

6.第三,油门(throttle)/踏板辅助系统:同时支持油门和踏板辅助系统驱动方式的自行车。

7.油门式电动自行车通过操作加速器(accelerator)来控制马达的旋转力,可控制自行车的速度从低速变为高速,而这种加速器的驱动方式称为踏板车型。

8.踏板辅助系统(pas,pedal assist system)方式的电动自行车作为踏板辅助型,当滚动踏板时,可检测其并使得马达自动旋转,扭矩传感器通过测定自行车驾驶人员施加于踏板上的踩踏力并将计算的扭矩信息提供于电动自行车控制器,由于马达的功率随着施加于踏板的踩踏力的增加而增加,驾驶人员可通过调节施加于踏板的踩踏力来主动控制电动自行车的直流马达功率。

9.为了驱动包括上述电动自行车在内的电动自行车、电动摩托车,韩国公开专利公报第10-2012-0096634号(专利文献1)公开了在轮毂内部内置有马达的轮毂型驱动马达(hub type driving motor)。

10.专利文献1公开如下技术,即,在由壳体主体和壳体罩部组成的马达壳体内部内置双转子及单定子型无刷直流(bldc)马达,在无刷直流马达中,马达轴与定子相结合,转子设置在马达壳体,马达壳体以马达轴为中心进行旋转,使得内部转子的s极内部磁铁和外部转子的n极外部磁铁产生预设角度的偏向来提高马达的初始机动性。

11.专利文献1涉及双转子及单定子型无刷直流马达,其中,马达轴的两端部固定结合在本体的框架,马达壳体以固定的马达轴为中心进行旋转。

12.电动汽车、电动摩托车、电动自行车等轮毂型电动式驱动装置为在具备马达壳体作用的外壳内部内置有电动马达的结构,由于外壳以通过轮胎与地面相接触的状态进行旋转驱动,因此,除外壳外,内置在外壳内部的转子、定子及马达轴之间的相互结合结构也需要具备能够承受冲击、振动、动态载荷及静态载荷的结构刚性。

13.在专利文献1中,内转子和外转子在壳体内部形成为一体,定子配置在内转子与外转子之间,由于具备结合在从定子沿着轴方向延伸的定子框架与延伸至马达轴的外周的定子连接部之间的结构,因此,定子与马达轴之间的结合力相对较弱,从而可导致耐久性降低。

14.并且,在专利文献1中,由于双转子及单定子型无刷直流马达以非对称结构内置在马达壳体内部,因此,随着马达的重心产生偏向,可导致单侧磨损或噪音。

15.而且,由于在具备马达壳体作用的外壳内部难以实现能够冷却电子部件的环境,因此,优选地,应最大限度地保留用于控制电动马达的控制部(即,驱动器等)并将控制部配置在外壳外部。

16.并且,在专利文献1中,无刷直流马达的马达轴为中空轴或实心轴,包括:前轴部,用于支撑壳体罩部用轴承;定子轴连接部,具备圆形板形状,突出形成在前轴部的后方的圆周面;以及后轴部,相比于前轴部以相对较大的直径形成圆形块形状,用于在定子轴连接部的后方支撑壳体本体用轴承,在后轴部形成有使得电源线通过的引入孔。

17.通常,为了轮圈的旋转驱动,电动汽车、电动摩托车、电动自行车等在轮毂内部内置有电动马达,在轮毂的外部设置有用于供给电源的电池。

18.在专利文献1中,无刷直流马达为了从马达壳体外部实现电源供给,使得电源线穿过中空轴或实心轴的马达轴内部向控制部供给电源。虽然,专利文献1公开了使得电源线穿过马达轴的后轴部的引入孔的结构,但是,针对电源线穿过的引入孔并未公开密封方案。

19.通常,马达轴由高强度的金属材料制成,因此,不仅难以精密加工,而且,难以在马达轴的引入孔内部设置密封用o型圈等,当电源线穿过引入孔时,难以完全密封电源线穿过部分,并且,当采用单独的密封结构时,若通过引入孔引出电缆,则引起组装工作效率降低的问题。

20.另一方面,在设置有分裂芯定子的无刷直流马达中,线圈按照各相交替配置在卷绕的一个分裂芯或在一体型定子芯中线圈按照各相交替卷绕在齿的马达被称为“单线型马达”。

21.在上述单线型马达中,随着转子的槽数量减少,因在相邻的s极磁铁与n极磁铁的重叠部分无法实现抵消而产生噪音。

22.并且,在通过现有的单线连接方法设计的无刷直流马达中,马达的槽数和极数被设置为18槽12极、27槽36极及36槽48极,由于槽数和极数的比例存在30%~40%的差异,因此,当转子旋转时,将产生磁铁与芯之间的磁力(磁通)有效面积上的差异,其结果,将产生严重的齿槽(cogging)效应及磁通泄漏的问题。

23.并且,所公开的“双线型马达”利用在一体型定子芯的齿中线圈的卷绕顺序沿着顺向及逆向卷绕的双卷绕方式的线圈按照各相依次配置的定子。

24.虽然,上述双线型马达的齿槽噪音相比于单线型马达相对较小,但是,接线部位相比于三线型马达相对较多。因此,上述双线型马达相比于效率更加适用于减少齿槽效应。

25.如上所述,现有的单线型马达或双线型马达均存在噪音高、效率低下、接线部位相对较多的问题。

技术实现要素:

26.技术问题

27.为了解决如上所述的问题,本发明的目的在于,提供如下的轮毂型电动式驱动装置,即,不仅外壳具备结构刚性,而且,内置在外壳内部的转子、定子及马达轴之间的相互结合结构也具备能够承受冲击、振动、动态载荷及静态载荷的结构刚性。

28.本发明的再一目的在于,提供如下的轮毂型电动式驱动装置,即,使得多个齿以放射状沿着定子的环形轭的外周延伸,与马达轴相结合的内轮通过多个连接筋与环形轭的内侧相结合,可通过形成一体型芯框架来提高组装性和耐久性。

29.本发明的还有一目的在于,提供如下的轮毂型电动式驱动装置,即,防止固定在轮圈的转子和固定在马达轴的定子均沿着轴方向及圆周方向产生偏向,由此,可通过形成均匀的支撑结构来防止产生单侧磨损并抑制噪音。

30.本发明的另一目的在于,提供如下的轮毂型电动式驱动装置,即,当通过三线方法在一体型定子芯的齿卷绕三相线圈时,可通过连续卷绕线圈来防止在线圈产生接线部位并实现线圈卷绕。

31.本发明的又一目的在于,提供如下的轮毂型电动式驱动装置,即,当通过三线方法卷绕线圈时,通过各个芯组之间的并联来最大限度地减少线圈的电阻,由此,通过减少电阻(resistance)和线圈损耗(coil loss)来降低线圈温度并提高效率,可利用两根细直径金属线卷绕的方式确保匝数来实现高转速。

32.本发明的又一目的在于,提供如下的轮毂型电动式驱动装置,即,可通过最大限度地减少定子槽与转子极之间的比例来降低齿槽(cogging)噪音并提高效率。

33.本发明的又一目的在于,提供如下的轮毂型电动式驱动装置,即,可利用与马达轴的外部相结合的电缆引导支架并通过贯通轮圈内部和外部的电缆贯通孔拉出电缆来轻易实现电缆的拉出及密封。

34.解决问题的方案

35.根据本发明一实施例,轮毂型电动式驱动装置的特征在于,其包括:外壳,由轮圈和罩部组成,上述轮圈形成杯状,上述罩部的外周部与上述轮圈的开口部相结合;马达轴,两端部固定设置在上述外壳的外部的本体;第一轴承及第二轴承,分别设置于在上述轮圈和罩部的中心所形成的各个贯通孔,以使得外壳能够将马达轴作为中心进行旋转的方式支撑外壳;以及无刷直流马达,内置在上述外壳的内部,使得外壳以马达轴为中心进行旋转,上述无刷直流马达包括:转子,在杯状的上述轮圈的圆筒形内壁由背轭和磁铁层叠而成;以及定子,外周部与上述转子的磁铁以留有气隙的方式相向,中心部固定结合在马达轴的外周,用于向上述转子施加旋转磁场,在上述定子中,多个齿以放射状沿着环形轭的外周延伸,使得与马达轴相结合的内轮通过多个连接筋与上述环形轭的内侧相连接来形成一体型芯框架。

36.上述定子可包括:一体型芯框架;绝缘膜,包围除与上述转子的磁铁相向的外周面以外的多个齿的四个侧面;第一绝缘体及第二绝缘体,分别安装在上述一体型芯框架的一侧及另一侧,分别由环形主体和多个延伸部组成,上述环形主体与多个齿和环形轭相对应,上述多个延伸部以放射状从上述环形主体延伸;以及线圈,卷绕在由上述绝缘膜和第一绝缘体及第二绝缘体包围的齿部分。

37.本发明一实施例的轮毂型电动式驱动装置还可包括:共通接线终端,镶嵌注塑在上述环形主体,使得三个共通接线端子向环形主体的上部突出,用于当通过星形接线方式连接三相(u、v、w)线圈时形成中性点(neutral point);以及u相接线端子、v相接线端子及w相接线端子,与上述环形主体形成为一体,与上述三相(u、v、w)线圈的输入端子相连接。

38.在此情况下,上述第一绝缘体还包括环形延伸部,沿着环形主体的内侧方向延伸形成,可在上述环形延伸部埋设有三个螺母,上述三个螺母用于固定母线(bus bar)用螺栓,分别与u相接线端子、v相接线端子及w相接线端子相连接。

39.并且,可在上述环形主体形成有多个卷绕引导突起,与上述环形主体形成为一体,用于在向多个齿卷绕线圈的情况下,引导线圈。

40.而且,上述无刷直流马达由20极单转子和18槽(slot)结构的单定子组成,上述定子包括卷绕在18个齿的三相(u、v、w)线圈,上述三相(u、v、w)线圈分别包括连续卷绕在三个齿的六个芯组,当卷绕在上述18个齿的三相(u、v、w)线圈经过一次卷绕形成绕组时,能够以各相的芯组的输入与各相的接线端子共通连接,各相的芯组的输出与用于形成中性点(neutral point)的共通接线终端连接的方式卷绕。

41.根据本发明一实施例,上述定子包括卷绕在多个齿的三相(u、v、w)线圈,上述三相(u、v、w)线圈分别包括连续卷绕在三个齿的多个芯组,上述芯组分别以顺向、逆向及顺向的顺序连续卷绕在连续三个齿,相邻的两个相的连续六个齿相互沿着相反方向产生磁通,以使得相向配置的转子的磁铁沿着相同方向进行旋转,当通过六步(step)向上述定子的线圈施加驱动信号时,将两个相的连续六个齿设置为激活状态,可将配置在上述连续六个齿之间的剩余一个相的连续三个齿设定为非激活状态。

42.上述定子包括卷绕在多个齿的三相(u、v、w)线圈,上述三相(u、v、w)线圈分别包括连续卷绕在三个齿的多个芯组,各相的芯组可并联连接并按照各相交替配置。

43.在此情况下,卷绕在上述多个齿的三相(u、v、w)线圈可经过一次卷绕完成绕组,可使用两根金属线卷绕。

44.并且,当施加驱动信号时,可通过将相邻配置的两个芯组所包括的连续六个齿的极性均与相向的转子的磁铁的磁极相同或相反,使得转子沿着相同方向进行旋转。

45.本发明一实施例的轮毂型电动式驱动装置还可包括o型圈,形成在上述马达轴的外周,用于维持上述第二轴承与马达轴之间的密封状态。

46.电缆引导组装体可包括:电缆引导支架,设置在上述第一轴承与马达轴之间,在中心形成有使得马达轴贯通结合的轴贯通孔,从上述轴贯通孔偏向一侧,形成有使得电缆通过的电缆贯通孔;硅橡胶环,插入于上述电缆贯通孔并插入在电缆的外周;以及电缆支架罩部,插入在电缆贯通孔,使得前端部固定上述硅橡胶环。

47.并且,上述电缆引导支架包括:主体,形成有上述轴贯通孔和电缆贯通孔;圆筒管,从主体沿着轮圈的外部延伸,使得轴贯通孔具有比电缆贯通孔更长的长度;以及环形凸缘,在上述轮圈的内侧延伸形成,具备挡止作用,以卡止在第一轴承的内周,可在上述电缆贯通孔形成有台阶部,当插入电缆支架罩部时,用于限定硅橡胶环的位置。

48.本发明的轮毂型电动式驱动装置可用于电动自行车、电动汽车、电动摩托车、电动踏板车、电动滑板车中的任一种。

49.发明的效果

50.如上所述,本发明适用于轮毂型驱动马达(hub type driving motor),在具备马达壳体作用的外壳内部内置有马达,适用于电动自行车、电动汽车、电动摩托车、电动踏板车、电动滑板车等的驱动。

51.在本发明中,不仅外壳具备结构刚性,而且,内置在外壳内部的转子、定子及马达轴之间的相互结合结构也具备能够承受冲击、振动、动态载荷及静态载荷的结构刚性。

52.并且,在本发明中,使得多个齿以放射状沿着定子的环形轭的外周延伸,与马达轴相结合的内轮通过多个连接筋与环形轭的内侧相结合,可通过形成一体型芯框架来提高组装性和耐久性。

53.而且,在本发明中,防止固定在轮圈的转子和固定在马达轴的定子均沿着轴方向及圆周方向产生偏向,由此,可通过形成均匀的支撑结构来防止产生单侧磨损并抑制噪音。

54.在本发明中,可将用于检测驱动无刷直流马达所需的转子旋转位置的霍尔传感器和温度传感器安装在设置于外壳内部的安装霍尔传感器组装体并将驱动无刷直流马达所需的剩余马达驱动电路(控制部等)配置在外壳外部的本体,因此,不仅轻易实现马达驱动电路(控制部等)的散热,而且,可在冲击、振动环境中实现稳定的支撑。

55.在现有方式中,为了与马达壳体(外壳)内部的定子相连接,通过中空轴或实心轴的马达轴内部进行供给。当内置在马达壳体(外壳)的马达为三相驱动方式的无刷直流马达时,拉出对于无刷直流马达的三相驱动信号供给用金属线的同时需要从配置在马达壳体(外壳)的外部的驱动电路(驱动器)拉出用于控制马达驱动的多个信号金属线。因此,在将这种多个金属线内置于一个电缆内部时,随着电缆直径变大,通过马达轴内部的拉出方式并不适用于提高可操作性并形成密封结构。

56.在本发明中,可利用与马达轴的外部相结合的电缆引导支架并通过贯通轮圈内部和外部的电缆贯通孔拉出电缆来轻易实现电缆的拉出及密封。

57.在本发明中,当通过针对各相的各个芯组沿着顺向、逆向及顺向连续卷绕于三个齿的三线方法在一体型定子芯的齿卷绕三相线圈时,可通过一次性卷绕所有线圈来防止产生接线部位并实现线圈卷绕,因此,可增加生产效率并减少成本。

58.并且,在本发明中,随着线圈沿着逆向卷绕位于连续三个芯(齿)中间的芯(齿),当向连续三个线圈施加相同相(phase)的马达驱动信号时,可使得三个芯(齿)均产生相向配置的转子的磁铁沿着相同方向进行旋转的磁通来向转子传递有效力。

59.而且,在本发明中,由于线圈卷绕通过三线方法实现,因此,三个芯(齿)作为一组进行工作,所以,在与芯(齿)的前端部相向的单转子中,即使在相邻的s极磁铁与n极磁铁之间存在重叠部分,也可通过设定有效的磁通路径来增加磁铁的有效面积并提高效率。

60.在本发明中,可转换卷绕方向及三相驱动电路的驱动信号,使得相邻的分裂芯(齿)产生相反方向的磁通,因此,可通过在与被设定为相反极性的转子之间同时产生相同方向的吸力和斥力来有效实现对于单转子的旋转驱动。

61.并且,在本发明中,当通过三线方法卷绕线圈时,通过各个芯组之间的并联来最大限度地减少线圈的电阻,由此,通过减少电阻(resistance)和线圈损耗(coil loss)来降低线圈温度并提高效率,可利用两根细直径金属线卷绕的方式确保匝数来实现高转速,而且,有利于需要瞬时功率(instantaneous power)的轮毂型电动式驱动装置。

62.本发明可通过最大限度地减少定子槽与转子极的比例来降低齿槽噪音并提高效

率。

附图说明

63.图1a至图1c分别为本发明的轮毂型电动式驱动装置的主视图、右视图及左视图。

64.图2为图1c中a-a线的剖视图。

65.图3为图1c中b-b线的剖视图。

66.图4为本发明的轮毂型电动式驱动装置的分解立体图。

67.图5a至图5d分别为示出本发明第二实施例的定子的立体图、分解立体图、直径方向剖视图及第一绝缘体的放大俯视图。

68.图6a至图6d分别为示出本发明的单转子型无刷直流马达中的定子芯与转子的磁铁相向状态的俯视图、用于说明通过三线方法向定子芯卷绕三相线圈的方法的示意图、示出通过图6b的卷绕方法卷绕的三相线圈的等效电路图及示出通过三线方法向图6a所示的定子芯卷绕三相线圈的线圈接线图的示意图。

69.图7为一并示出图6d所示的三相线圈的线圈接线图和马达驱动电路的电路图。

70.图8a至图8d分别为用于说明本发明的轮毂型电动式驱动装置中的电缆导入结构的正面立体图、背面立体图、局部剖切剖视图及电缆去除状态的局部剖切剖视图。

具体实施方式

71.以下,参照附图,说明本发明的优选实施例。

72.在此过程中,为了确保说明层面上的明确性及便利性,附图所示的结构要素的尺寸或形状等可被放大示出。并且,考虑本发明的结构及作用特别定义的术语可基于使用人员、操作人员的意图或惯例而变得不同。这种术语应基于本说明书的全文内容加以定义。

73.本发明的轮毂型电动式驱动装置适用于轮毂型驱动马达(hub type driving motor),在具备马达壳体作用的外壳内部内置有马达,可用于电动自行车、电动汽车、电动摩托车、电动踏板车、电动滑板车等的驱动,在以下说明中,将驱动装置适用对象定义为“本体”。

74.当本发明的轮毂型电动式驱动装置是本体为两轮的电动自行车、电动摩托车、电动踏板车、电动滑板车中的一个时,本发明的轮毂型电动式驱动装置可基于前轮驱动或后轮驱动来确定设置位置。当本发明的轮毂型电动式驱动装置是本体为四轮车辆的电动汽车或电动推车时,若属于后轮驱动,则适用于两侧后轮,若属于四轮驱动,则适用于所有四个轮子。

75.参照图1a至图4,本发明的轮毂型电动式驱动装置100大致包括外壳110、马达轴120、转子130、定子140、制动装置150、第一轴承161及第二轴承162、霍尔传感器组装体170、电缆180及电缆引导组装体190。

76.在本发明的轮毂型电动式驱动装置100中,马达轴120并不旋转,马达轴120的两端部固定在本体,内置在外壳110内部的无刷直流马达200的转子130和外壳110通过固定在马达轴120的定子140的旋转磁场进行旋转。

77.以下,详细说明本发明的轮毂型电动式驱动装置100的结构。

78.在外壳110的外周部形成有与轮胎101相结合的轮辋111a,外壳110包括:轮圈111,

呈杯状,一侧开放形成;以及罩部112,外周部与上述轮圈111的开口部密封结合。

79.在上述轮圈110的开口部与罩部112的外周部之间插入有用于密封结合的o型圈114,用于紧固并固定多个固定螺栓113,使得轮圈110与罩部112维持组装状态。

80.在上述轮圈110和罩部112的中心形成有贯通孔,在各个贯通孔的外周分别形成有第一轴承外壳111b及第二轴承外壳112a,在第一轴承外壳111b及第二轴承外壳112a设置有第一轴承161及第二轴承162,用于支撑外壳110,使得外壳110能够以马达轴120为中心进行旋转。

81.在上述第二轴承162与马达轴120之间插入有密封用o型圈189。

82.马达轴120包括:第一本体结合部121及第二本体结合部126,形成有螺纹,两端部与本体的框架实现螺纹结合;电缆引导支架结合部122,与电缆引导支架191相结合;定子结合部123,中间部分与定子140相结合;以及制动器主体结合部125,与制动器主体151相结合。在第一本体结合部121、电缆引导支架结合部122、定子结合部123、制动器主体结合部125、第二本体结合部126之间形成有直径分别不同的多个台阶部,这种台阶部用于限定各个部分的设置位置。

83.在上述罩部112的外侧形成有圆形凹槽112a,在这种凹槽112a设置有制动装置150,用于制动外壳的旋转。制动装置150在凹槽112a设置有制动环152,在其内侧配置有制动垫153,通过制动器的工作进行收缩及伸张并使得外周部压接在制动环152的内周面,制动器主体151与凹槽112a的入口相结合并阻隔入口。制动器主体151的中心部固定结合在马达轴120。

84.本发明的轮毂型电动式驱动装置100包括三相驱动方式的无刷直流马达200,在外壳110内部由单转子130和单定子140组成。

85.杯状的上述轮圈110的圆筒形壁面形成有由背轭131和磁铁132层叠而成的转子130。上述磁铁132由n极和s极交替配置的多个分割磁铁组成,或者,可使用分割安装的圆筒形磁铁。

86.在杯状的上述轮圈110的底面设置有传感磁铁172,呈环形,具有对应于转子磁铁132的磁极。在与上述传感磁铁172相向的部位中,在印刷电路板(pcb)安装有霍尔传感器的霍尔传感器组装体170设置在下述定子140,当转子旋转时,用于检测转子的旋转位置。

87.定子140与上述转子130的磁铁132相向配置并留有气隙,定子140的中心部通过键124(key)结合方式固定结合在马达轴120的外周,通过向转子130施加旋转磁场来旋转转子130。

88.例如,在本发明的第一实施例中,定子140具有多个齿141b(teeth)(即,线圈卷绕部)与从环形状的轭141a(主体)沿着放射方向延伸的一体型定子芯141a的齿相结合或三相(u、v、w)线圈142卷绕在以镶嵌注塑方式形成的绝缘性骨架142的结构。在上述齿141b的表面形成为一体的骨架142可以与定子支撑体145一并通过利用热固性树脂或热塑性树脂的镶嵌注塑方式形成。

89.上述定子140使得用于从外壳110的外部传输马达驱动所需的三相(u、v、w)驱动信号的三个金属线内置在一个电缆180并导入于外壳110内部后,针对设置在定子140的定子支撑体145的三个母线进行固定后,分别与卷绕在多个齿141b的三相(u、v、w)线圈143相连接。

90.在此情况下,本发明的轮毂型电动式驱动装置100代替一体型定子芯141利用多个分裂芯卷绕三相(u、v、w)线圈143后,可使用模塑用树脂以环形实现一体化并同时形成定子支撑体145的分裂芯方式构成。

91.如图2所示,上述定子140以从外侧沿着内侧的轴方向配置定子芯141和定子框架144的状态,由热固性树脂模塑而成,例如,可使用聚酯纤维等团状模塑料(bmc,bulk molding compound)模塑材料或热塑性树脂形成定子支撑体145来实现一体化。在此情况下,除与转子的磁铁132相向部分外,定义为线圈143卷绕区域的骨架142也可在上述定子芯141的齿141b形成为一体。

92.并且,在定子芯141将骨架142和定子支撑体145形成为一体并在齿141b卷绕三相(u、v、w)线圈143的状态下,上述定子140可通过与定子框架144的插入结合组装而成。在此情况下,定子框架144由金属材料制成,可具有外轮和内轮(轴套)144b通过多个连接部144a连接的结构。即,在图5b所示的一体型芯框架146中,定子框架144可具有去除多个齿141b的形状。例如,定子框架144可通过使用铝合金的压铸方式制成,或者,可通过使用钨材料的粉末冶金法成型。

93.另一方面,本发明的定子140可通过组装方式在多个齿(teeth)141b形成绝缘性骨架和定子支撑体,可通过卷绕三相(u、v、w)线圈143的方式形成。

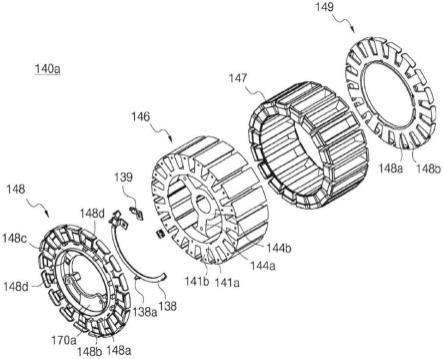

94.本发明第二实施例的定子140a包括一体型芯框架146、绝缘膜147、第一绝缘体148、第二绝缘体149及线圈143。上述绝缘膜147和第一绝缘体148及第二绝缘体149可具有与第一实施例的定子的绝缘性骨架和定子支撑体相同的作用。

95.如图5a至图5d所示,第二实施例的定子140a可使用由定子芯141和定子框架144形成为一体的一体型芯框架146,可由多个薄膜硅钢板层叠而成。在一体型芯框架146中,多个齿141b在环形轭141a的外周以放射状延伸,可具有在环形轭141a的内侧与马达轴120相结合的内轮(轴套)144b通过多个连接部144a连接的结构。

96.在一体型芯框架146以放射状延伸的多个齿141b设置有薄膜的绝缘膜147,大致呈方形筒状,包围除与转子的磁铁相向的外周面外的四个侧面,当线圈143卷绕在齿141b的情况下,维持绝缘状态。

97.并且,定子140a以在一侧及另一侧覆盖一体型芯框架146的多个齿141b和环形轭141a,使得第一绝缘体148及第二绝缘体149通过插入结合方式组装在一体型芯框架146。在线圈143卷绕齿141b的情况下,第一绝缘体148及第二绝缘体149与绝缘膜147一并维持绝缘状态。

98.第一绝缘体148及第二绝缘体149分别包括:环形主体148a,对应于多个齿141b和环形轭141a;以及多个延伸突起部148b,以放射状从上述环形主体148a延伸。

99.并且,上述第一绝缘体148沿着环形主体148a的内侧方向延伸形成有环形延伸部148c。在环形延伸部148c配置有霍尔传感器固定部170a,针对霍尔传感器组装体170的印刷电路板使用固定螺栓或固定螺纹171进行固定,用于固定母线(bus bar)用螺栓的三个母线固定螺母139以留有间隔的方式埋设于此。

100.而且,在上述第一绝缘体148镶嵌注塑有共通接线终端138,当通过星形(star)接线方式(即,y-接线)连接三相(u、v、w)线圈时,用于形成中性点(neutral point),因此,三个共通接线端子138a可向第一绝缘体148的上部突出。

101.可在上述第一绝缘体148的环形主体148a设置多个卷绕引导突起148d,根据需求在任一个齿141b卷绕线圈后,为了向其他齿卷绕线圈而维持张力,同时,在向其他齿移动或要改变卷绕方向的情况下,起到引导作用。

102.并且,连接逆变电路50(参照图7)的三相(u、v、w)输出的u相接线端子ut、w相接线端子wt、v相接线端子vt以留有间隔的方式配置在上述第一绝缘体148的环形主体148a。

103.在第一绝缘体148的内部,上述u相接线端子ut、w相接线端子wt、v相接线端子vt分别与三个母线固定螺母139中的一个相连接。分别在三个母线固定螺母139紧固有母线(bus bar)螺栓。因此,逆变电路50的三相(u、v、w)输出通过电缆180从外壳110的外部导入于内部后,随着与三个母线(bus bar)用螺栓相连接,稳定连接在u相接线端子ut、w相接线端子wt、v相接线端子vt。

104.如图3所示,在与上述定子芯141分离的定子框架144或一体型芯框架146中,内轮144b(轴套)可通过键124固定于马达轴120,并且,定子框架144和一体型芯框架146可通过花键结合方式与马达轴120固定结合。

105.最终,由于定子140与马达轴120之间的结合具有稳定的支撑结构,而无法沿着圆周方向或轴方向产生偏向,因此,当马达壳体(轮)旋转时,通过防止产生偏向来防止发生单侧磨损,由此,可提高耐久性并抑制产生噪音。

106.例如,本发明的轮毂型电动式驱动装置100可包括无刷直流马达200,由20极单转子130和18槽(slot)结构的单定子140组成。定子140可使得三相(u、v、w)线圈143卷绕在定子芯141的齿141b,由此,驱动信号通过电缆180从设置在外壳110外部的马达驱动装置经过六步(step)施加于三相(u、v、w)线圈143。

107.例如,当通过三相(u、v、w)驱动方式驱动上述无刷直流马达200时,可作为转子位置检测器件使用霍尔(hall)传感器检测转子130的旋转位置。为此,与转子130一同旋转的传感磁铁172需设置在轮圈110的底面,当转子130旋转时,可通过与传感磁铁172相向设置在定子140的霍尔传感器组装体170检测转子130的旋转位置。

108.例如,当用于检测转子的位置信号的转子位置检测器件为三相驱动方式时,可使用两个或三个霍尔(hall)器件。霍尔传感器组装体170可具有在印刷电路板(pcb)安装有三个霍尔传感器和周围电路器件的结构。

109.以下,参照图6a至图6d,针对本发明的单转子型无刷直流马达中的三相线圈的三线方法进行说明。

110.图6a示出本发明的单转子型无刷直流马达中的定子芯与转子的磁铁相向状态,虽然上述定子芯表示由定子芯141和定子框架144组装而成的本发明的第一实施例的定子140,但是,也可同样适用于使用定子芯141和定子框架144形成为一体的一体型芯框架146的第二实施例的定子140a。

111.例如,本发明的单转子型无刷直流马达作为18槽20极的马达,包括:定子140;以及转子130,以留有间隔方式配置在定子140的外部。在图6a所示实施例的说明内容中,虽然以转子配置在定子外侧的外转子马达为例进行了说明,但是,与此相反地,本发明也可适用于转子配置在定子内侧的内转子马达。

112.上述转子130具有如下结构,即,不同极性(n极及s极)的多个(20个)磁铁211-230(即,极)以环形依次附着在背轭(未图示)。

113.如图6a所示,定子芯141可以为一体型定子芯或多个(18个)分裂芯,在一体型定子芯的情况下,前端部为t字形的多个(18个)齿t11-t28以放射状从环形的背轭延伸,在多个分裂芯的情况下,前端部为t字形,后端部相互连接形成环形背轭。

114.在本发明中,线圈卷绕在定子140,可作为用于形成磁路路径的定子芯141使用如上所述的一体芯或分裂芯。

115.因此,除非存在特别情况,否则考虑到说明层面上的便利性,针对齿、分裂芯或形成于齿与齿之间的槽使用相同含义并赋予相同的附图标记t11-t28。

116.在单转子方式的无刷直流马达包括的转子130中,除18槽20极外,磁铁(极)的数量和齿(槽)的数量可具有多种组合的数量。

117.以下,在本发明的实施例中,为了说明层面上的便利性,将以图6a所示的18槽20极的无刷直流马达为例进行说明。

118.在18槽20极的情况下,本发明的无刷直流马达包括:定子140,设置有分别卷绕线圈u1-u6、v1-v6、w1-w6的18个齿t11-t28被配置成环形的定子芯141;以及转子130,n极磁铁及s极磁铁在定子140的外侧交替配置成环形。

119.以下,针对本发明的线圈按照各相交替卷绕在相邻的三个齿的马达(以下,称为“三线结构马达”)相关设计方法进行说明。

120.首先,当设计本发明的三线结构马达时,定子槽(slot)和转子的磁铁(磁极)被设定为18槽20极比例。因此,在本发明中,槽数和极数的比例存在10%左右的差异,由此,相比于单线接线方式,转子旋转时产生的齿槽将大幅减少,芯与芯(即,槽与槽)之间的间隔相对较窄,其结果,可通过增加磁铁与芯(即,齿)之间的相向有效面积来提高效率。

121.上述转子130由n极磁铁211、213、215、217、219、221、223、225、227、229和s极磁铁212、214、216、218、220、222、224、226、228、230交替配置而成,虽然,可为了形成各个相邻磁铁之间的磁路通道而在外周设置环形的背轭(箭头部分),但是,考虑到说明层面上的便利性,将省略说明。

122.以下,参照图6a至图6d,针对本发明的定子的三相线圈的接线结构和用于向定子芯卷绕三相线圈的三线方法进行说明。

123.当本发明的定子140为18槽20极结构时,三相(u、v、w)线圈143分别在u相、v相、w相包括六个线圈u1-u6、w1-w6、v1-v6,u相、v相、w相的线圈u1-u6、w1-w6、v1-v6连续卷绕在相邻的三个齿并形成一个芯组,整体形成六个芯组,即,第一芯组g1至第六芯组g6。

124.当定子为9的倍数时,即,在27槽的情况下,各相包括9个线圈u1-u9、v1-v9、w1-w9,连续卷绕在相邻的三个齿并形成9个芯组g1~g9。

125.如图6c及图6d所示,上述各个芯组g1~g6依次连续卷绕在18个齿t11-t28中的三个齿并以环形配置在定子芯141。其结果,u相的第一芯组g1和第四芯组g4、w相的第二芯组g2和第五芯组g5、v相的第三芯组g3和第六芯组g6以定子芯141的中心为基准配置在相向位置。

126.并且,如图7所示,本发明的定子140通过y-接线方式连接三相(u、v、w)线圈u1-u6、w1-w6、v1-v6,u相、v相、w相的线圈u1-u6、w1-w6、v1-v6连接在各相的一侧(启动端子)构成马达驱动电路的逆变电路50的u、v、w输出,各相的另一侧(关闭端子)相互接线形成中性点(np,neutral point)。

127.在此情况下,当通过y-接线方式连接三相(u、v、w)线圈u1-u6、w1-w6、v1-v6时,用于形成中性点np的共通接线终端138镶嵌注塑在第一绝缘体148,三个共通接线端子138a从共通接线终端138向第一绝缘体148的上部突出,各相的另一侧(关闭端子)与三个共通接线端子138a相连接。

128.并且,在连续卷绕在相邻的三个齿的6个芯组g1~g6中,例如,在u相芯组g1的线圈u1-u3情况下,由于金属线以顺向、逆向、顺向卷绕在齿t11-t13,因此,各芯组内部的各个齿可生成相反方向的磁通。

129.并且,如下所述,在整体定子140中,18个齿t11-t28在相邻的齿之间生成相反方向的磁通,使得从马达驱动电路的控制部(未图示)产生的选择性驱动信号通过逆变电路50施加于三相线圈u1-u6、w1-w6、v1-v6。

130.u相、v相、w相的线圈u1-u6、w1-w6、v1-v6与两个芯组并联,各个芯组的输入共通连接在逆变电路50的u、v、w输出,各个芯组的输出共通连接在三个共通接线端子138a(c1-c3)并形成中性点np。

131.即,u相的线圈u1-u6分别共通连接由三个线圈u1-u3组成的第一芯组g1和由三个线圈u4-u6组成的第四芯组g4的输入及输出,w相线圈w1-w6和v相线圈v1-v6分别共通连接由三个线圈w1-w3组成的第二芯组g2和由三个线圈w4-w6组成的第五芯组g5的输入及输出,分别共通连接由三个线圈v1-v3组成的第三芯组g3和由三个线圈v4-v6组成的第六芯组g6的输入及输出。

132.如图6c及图6d所示,在本发明的通过三线方法卷绕的定子140中,u相、v相、w相的线圈u1-u6、w1-w6、v1-v6卷绕在18个齿t11-t28,依次排列有第一芯组g1至第六芯组g6。

133.以下,参照图6b,针对本发明的通过三线方法向定子芯卷绕三相线圈的方法进行说明。

134.如图6b所示,在本发明中,使用一个金属线向齿t11-t13卷绕u相的第一芯组g1后,向齿t16-t14卷绕w相的第二芯组g2,接着,向齿t23-t25卷绕w相的第五芯组g5后,向齿t28-t26卷绕v相的第六芯组g2,随后,向齿t17-t19卷绕v相的第三芯组g3后,向齿t22-t20卷绕u相的第四芯组g4。

135.如上所述,在本发明中,若从使用一个金属线向齿t11卷绕u相第一芯组g1开始连续卷绕,直至向齿t20卷绕u相第四芯组g4为止,则完成线圈卷绕。

136.其结果,本发明可使得卷绕在相同相中的六个齿的线圈与线圈之间及不同相的线圈之间无需任何连接。

137.在此情况下,卷绕在各个芯组g1-g6包括的三个齿的线圈以顺向、逆向、顺向的卷绕方向实现卷绕。并且,卷绕第一芯组g1的u相线圈u1、u2、u3后,当卷绕第二芯组g2的w相线圈w3、w2、w1时,从位于背面的齿t16朝向位于正面的齿t14方向进行卷绕。w相的第五芯组g5、v相的第六芯组g6、v相的第三芯组g3及u相的第四芯组g4也通过相同方式卷绕线圈。

138.并且,在从第一芯组g1的u相线圈u3移动到第二芯组g2的w相线圈w3过程中,通过绕接(wire wrapping)方法向共通接线终端138的三个共通接线端子138a(c1-c3)中的一个实现一次性卷绕来使得第一芯组g1与第二芯组g2的一端部与中性点np自然连接。

139.在此情况下,例如,为了形成线圈而卷绕在齿的金属线可使用在外周涂布聚氨酯的聚氨酯漆包线(uew,polyurethane enameled wire)或涂布聚酯纤维的聚酯漆包线(pew,

polyester enameled wire),因此,向共通接线端子138a(com)进行绕接(wire wrapping)后,若实施焊接,则使得金属线与共通接线端子138a之间轻易实现点接触。

140.在w相的第五芯组g5、v相的第六芯组g6、v相的第三芯组3及u相的第四芯组g4之间,通过相同方式在芯组与芯组之间连接共通接线端子138a来使得各个芯组的一端部与中性点np自然连接。

141.并且,第一芯组g1的u相线圈u1的启动端子和第四芯组g4的u相线圈u4的关闭端子共通连接在u相接线端子ut,在上述u相接线端子ut连接逆变电路50的u相输出。并联的u相的第一芯组g1和第四芯组g4的输入共通连接在u相接线端子ut。

142.在w相的第二芯组g2与第五芯组g5之间,在以上述方式从第二芯组g2移动到第五芯组g5的过程中,通过绕接(wire wrapping)方法向w相接线端子wt实现一次性卷绕来使得第二芯组g2与第五芯组g5的一端部与w相接线端子wt自然连接。

143.在v相的第三芯组g3与第六芯组g6之间,通过相同方式来使得第三芯组g3与第六芯组g6的一端部连接在v相接线端子vt。

144.如图5d所示,在本发明的第一绝缘体148的环形主体148a中,在18个齿分别配置有卷绕引导突起148d、三个共通接线端子138a(c1-c3)及u相接线端子ut、w相接线端子wt及v相接线端子vt中的一个。在此情况下,优选地,三个共通接线端子138a(c1-c3)配置在相邻的u相的第一芯组g1与w相的第二芯组g2之间、w相的第五芯组g5与v相的第六芯组g6之间、v相的第三芯组g3与u相的第四芯组g4之间,u相接线端子ut、w相接线端子wt及v相接线端子vt配置在相同相的u相的第一芯组g1与u相的第四芯组g4之间、w相的第二芯组g2与第五芯组g5之间、v相的第三芯组g3与第六芯组g6之间。

145.在一个芯组的齿141b卷绕线圈后,多个卷绕引导突起148d为了向其他芯组的齿141b卷绕线圈而维持张力,同时,在向其他齿移动或要改变卷绕方向的情况下,起到引导作用。

146.在本发明中,当通过三线方法向一体型定子芯的齿卷绕三相线圈时,可一次性卷绕所有线圈来防止产生接线部位,从而可实现线圈卷绕。

147.但是,本发明的线圈卷绕方法并不限定于此,也可分次数进行卷绕。例如,以相邻的两个芯组为一对分为三次实现卷绕,通过连续卷绕方法向相邻的六个齿卷绕两个芯组g1、g2;g3、g4;g5、g6。

148.如上所述,本发明的无刷直流马达200如图7所示,u相的第一芯组g1和第四芯组g4分别共通连接输入及输出,w相的第二芯组g2和第五芯组g5分别共通连接输入及输出,v相的第三芯组g3和第六芯组g6分别共通连接输入及输出,可通过实现并联结构来最大限度地减少定子线圈143的电阻。

149.并且,在本发明中,当向定子芯的齿t11-t28卷绕三相线圈u1-u6、w1-w6、v1-v6时,可使用细直径的两根金属线进行卷绕。在此情况下,各个芯组g1-g6的输入及输出与u相接线端子ut、w相接线端子wt及v相接线端子vt及共通接线端子c1-c3共通连接,因此,可通过构成并联电路来最大限度地减少定子线圈143的电阻。

150.通常,电阻r与长度i成正比,与截面积s成反比。因此,相比于串联连接的结构,在各个芯组之间并联连接的定子线圈143的总电阻约减少1/2。其结果,当电流i经过电阻为rω的导体时,线圈损耗(copper loss,coil loss)作为因(p=i2r)的能量以热形式产生的

现象,能量损耗将成为导致温度升高的原因。

151.其结果,在本发明中,随着定子线圈143的电阻降低,可通过减少电阻(resistance)和线圈损耗(coil loss)来降低线圈温度并提高效率。并且,可通过降低定子线圈143的电阻来增加需要瞬时功率(instantaneous power)的驱动装置的功率。

152.并且,在本发明中,由于使用两根细直径金属线的卷绕方式进行卷绕,因此,可通过确保所期望的线圈匝数(turn)来实现所期望的高转速(rpm),从而可提高驱动装置的性能。

153.以下,参照图6a至图7及表1,针对本发明的通过三线方法设计的无刷直流马达200相关工作进行说明。在以下表1中,当通过六步(step)驱动无刷直流马达200时,用于选择性地激活逆变电路50的开关器件fet1-fet6的逻辑表。

154.表1

[0155][0156][0157]

在图6d所示的无刷直流马达200为0

°

的状态下,通过六步(step)方式以12

°

的机械角度每次切换流向定子线圈u1-u6、v1-v6、w1-w6的电流方向来施加,由此,可选择性地激活相应定子线圈u1-u6、v1-v6、w1-w6并生成旋转磁场。马达驱动电路包括控制部(未图示)和逆变电路50,在逆变电路50中,三对电力开关器件fet1-fet6分别接触图腾极,从上侧电力开关器件fet1、fet3、fet5与下侧电力开关器件fet4、fet6、fet2之间的接触点产生的各相的输出u、v、w施加于无刷直流马达200的定子线圈u1-u6、v1-v6、w1-w6。

[0158]

如图7所示,当无刷直流马达200为三相驱动方式时,定子140包括各相并联的六个线圈u1-u3、u4-u6、v1-v3、v4-v6、w1-w3、w4-w6,例如,在星形(star)接线结构的情况下,线圈的另一端相互连接并形成中性点np。

[0159]

上述无刷直流马达200基于转子130的位置信号选择性地驱动接触图腾极的三对开关器件中的两个开关器件来依次向u相线圈、v相线圈、w相线圈(u1-u3、u4-u6、v1-v3、v4-v6、w1-w3、w4-w6)中的两个相线圈施加电流,通过依次激励两个相的定子线圈产生旋转磁场来实现转子的旋转。即,在一个相的线圈中,驱动信号从逆变电路50的输出施加,在另一个相的线圈中,通过中性点np施加。

[0160]

若马达驱动电路的控制部(未图示)在各个角度通过霍尔器件h1-h3检测转子130的位置信息,则逆变电路50根据上述表1开启一对开关器件fet来设定电流流动路径。

[0161]

例如,如图7所示,若霍尔器件h1-h3检测转子130的极性为“n、n、s”,则控制部根据

g2-g5-g3-g6-g4的顺序卷绕线圈。

[0183]

如图6c及图6d所示,在本发明中,代替按照u相芯组、w相芯组、v相芯组的顺序配置三个绕组线圈,也可按照u相芯组、v相芯组、w相芯组的顺序配置三个绕组线圈。

[0184]

在本发明中,芯组的配置需满足如下条件,即,各相对应芯组以旋转轴为中心对称配置在相向位置。

[0185]

另一方面,在本发明的轮毂型电动式驱动装置100中,在电缆180内部内置有10条金属线,即,用于传输三相(u、v、w)驱动信号的三根金属线、用于从霍尔传感器组装体170向马达驱动电路(未图示)传输转子旋转位置检测信号的五根金属线及用于稳定传感器的两根金属线。

[0186]

无刷直流马达200为了实现从外壳110的外部向外壳内部的三相(u、v、w)驱动,使得三相(u、v、w)驱动信号从外壳外部的马达驱动电路施加于外壳内部的定子,从设置在外壳110内部的霍尔传感器组装体170检测转子旋转位置检测信号及马达内部的温度值,随后,向马达驱动电路传输。

[0187]

当从外壳内部导入或拉出内置有多个金属线的电缆时,轮毂型电动式驱动装置100需维持密封状态,因此,本发明通过电缆引导组装体实现电缆密封结构。

[0188]

以下,参照图8a至图8d说明本发明的电缆引导组装体。

[0189]

首先,分别在形成上述外壳110的轮圈110和罩部112的中心形成有贯通孔,在各个贯通孔的外周形成有第一轴承外壳111b及第二轴承外壳112a,在第一轴承外壳111b及第二轴承外壳112a设置有第一轴承161及第二轴承162。优选地,第一轴承161及第二轴承162为滚珠轴承。

[0190]

在此情况下,第一轴承161具有比第二轴承162更大的直径,在第一轴承161的内周设置有电缆引导组装体190。即,第一轴承161可形成大于第二轴承162的直径,以在内周能够设置使得电缆180通过的电缆引导组装体190。

[0191]

上述电缆引导组装体190包括电缆引导支架191、硅橡胶环(silicon rubber ring)192、电缆支架罩部198、o型环195、196、197。

[0192]

在第一轴承161的内周结合有由金属材料制成的电缆引导支架191,o型环196插入形成于电缆引导支架191外周的凹槽,由此,将第一轴承161与电缆引导支架191之间设定为密封状态。例如,上述电缆引导支架191可由铝合金制成,可通过压铸方式成型。

[0193]

在上述电缆引导支架191的中心形成有轴贯通孔193及电缆贯通孔194,上述轴贯通孔193用于贯通结合马达轴120,上述电缆贯通孔194使得电缆180从轴贯通轴193偏向于一侧通过。为了使得轴贯通孔193比电缆贯通孔194更长,圆筒管191b从主体191a向轮圈110的外部延伸,密封挡止部199在圆筒管191b的前端部与马达轴120相结合,通过限制电缆引导支架191的移动来维持密封状态。

[0194]

在上述圆筒管191b的上部的电缆贯通孔194的入口形成有较长的凹槽191c,可使得电缆180对于电缆贯通孔194的推入/拉出变得简单。

[0195]

在上述电缆引导支架191的轮圈110内侧突出有环形凸缘191d,在外周部起到挡止作用,凸缘191d具备挡止作用,以卡止在第一轴承的内周。

[0196]

在上述凸缘191d形成有环形凹槽,环形凹槽与环形的电缆支架罩部198相结合。电缆支架罩部198可由合成树脂制成,设置有与上述电缆引导支架191的轴贯通孔193和电缆

贯通孔194相对应的两个贯通孔,后端部插入于上述凸缘191d的环形凹槽191e,在前端部形成有沿着电缆贯通孔194的内部延伸的圆筒形延伸部198a。

[0197]

上述电缆引导支架191包括台阶部191f,从与电缆支架罩部198相结合的外壳内侧的电缆贯通孔194的入口到规定长度为止具有比电缆贯通孔194的内径大的内径。

[0198]

通过向形成在通过上述电缆引导支架191的轴贯通孔193的马达轴120的外周的凹槽插入o型环195来使得轴贯通孔193与马达轴120之间密封结合,并且,在电缆贯通孔194内部插入具备弹性和可挠性的硅橡胶环(silicon rubber ring)192来实现电缆贯通孔194的密封。硅橡胶环192具有规定宽度,使得在内侧突出形成的多个突起与电缆180的外周压接结合,通过起到电缆密封(cable seal)作用来使得电缆贯通孔194与电缆180之间处于完全密封状态。

[0199]

随着因电缆支架罩部198的组装而被电缆支架罩部198的延伸部198a压接,硅橡胶环192被台阶部191f限制设置位置。

[0200]

在本发明中,插入于电缆贯通孔194的硅橡胶环(silicon rubberring)192压接结合在电缆180的外周与电缆贯通孔194之间,因此,即使产生电缆180的流动,也可维持密封状态。

[0201]

并且,上述电缆180在内部内置有多个金属线,具有规定直径。虽然,现有的通过中空型马达轴的方式将导致组装生产率下降并难以形成密封结构,但是,在本发明中,可使用铝合金并通过压铸方式来轻易成型具有轴贯通孔193和电缆贯通孔194的电缆引导支架191,因此,本发明不仅提高电缆的组装生产率,而且可使得密封结构的成型变得简单。

[0202]

产业上的可利用性

[0203]

本发明适用于轮毂型驱动马达(hub type driving motor),在具备马达壳体作用的外壳内部内置有马达,可用于电动自行车、电动汽车、电动摩托车、电动踏板车、电动滑板车等的驱动。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。