1.本发明涉及用于液化气体的储存设施的领域,该储存设施包括密封且隔热的膜罐。特别地,本发明涉及用于在低温下储存和/或运输液化气体的密封和隔热罐的领域,比如用于在例如介于-50℃与0℃之间以及包括-50℃和0℃的温度下运输液化石油气体(lpg)、或者用于在大气压下在约-162℃下运输液化天然气体(lng)的罐。这些罐可以安装在陆地上或浮式结构上。在浮式结构的情况下,罐可旨在用于运输液化气体或对用作燃料以推进浮式结构的液化气体进行接纳。

背景技术:

2.文件fr2991430描述了一种用于液化气体的储存设施,该储存设施包括集成到包括船的双船体的支撑结构中的密封且隔热的罐。罐的每个壁包括次级隔热屏障、次级密封膜、初级隔热屏障和初级密封膜。

3.在位于罐的顶部处的区域中,罐包括被称为液体圆顶状部的烟道形状的突出部分。在该区域中,支撑结构被局部中断,以使得限界出装载/卸载开口,该装载/卸载开口旨在于具有穿过该开口的流体装载/卸载管道。此外,仍然在该区域中,支撑结构包括:被称为到达部(coming)的竖向支撑壁,该竖向支撑壁上升到船的甲板上方;以及位于竖向支撑壁的顶部处的水平壁,该水平壁在船的甲板上形成被称为圆顶状坐置部的上部结构。圆顶状坐置部的水平壁在开口周围延伸并且对覆盖件进行支撑。

4.然而,具有圆顶状坐置部的这种安装意味着旨在用于使容纳在罐中的液化气体进入/离开的装载/卸载管道也必须在圆顶状坐置部上的甲板上方沿高度方向延伸,这结果是对于进入这些管道的维护/管理而言困难的庞大的设施、以及船的甲板上的昂贵且笨重的结构。

技术实现要素:

5.本发明背后的一个想法是简化储存设施的支撑结构,以降低设施的成本和整体尺寸。

6.本发明背后的另一个想法是使覆盖件适合于这种储存设施的简化。

7.根据一个实施方式,本发明提供了一种液化气体储存设施,该储存设施包括支撑结构和布置在支撑结构中的密封且隔热的罐,

8.密封且隔热的罐包括主结构,该主结构由彼此连接且固定至支撑结构的多个罐壁形成,主结构限定有内部储存空间,主结构包括至少一个密封膜和至少一个隔热屏障,隔热屏障被设置在密封构件与支撑结构之间,支撑结构包括大致平面的上支撑壁,

9.主结构的密封膜、隔热屏障、以及上支撑壁被局部中断,从而限界出装载/卸载开口,该装载/卸载开口具有用于穿过装载/卸载开口的流体装载/卸载管道,

10.其中,罐包括设置在装载/卸载开口中的覆盖件,

11.以及其中,覆盖件包括上覆盖件壁、下覆盖件壁以及位于下覆盖件壁与上覆盖件

壁之间的隔热结构,上覆盖件壁被设置在上支撑壁的平面中并且固定至上覆盖件,以及下覆盖件壁借助于连接件来以密封的方式连接至主结构的密封膜。

12.由于这些特征,储存设施不包括任何圆顶状坐置部,并且因此不包括任何延伸超出上支撑壁的上部结构,因此能够简化储存设施并且减少上支撑壁上的体积。事实上,此处上覆盖件壁被设置在上支撑壁的平面中,而不是在上支撑壁的平面上方,从而不会在上支撑壁上方突出。

[0013]“以密封的方式”固定、连接、焊接是指固定在一起的两个元件之间的连接,该连接是液密和气密的,例如在借助于连续焊道进行焊接的情况下是液密和气密的。

[0014]

这种储存设施的实施方式可以具有以下特征中的一个或更多个特征。

[0015]

根据一个实施方式,覆盖件包括设置在上覆盖件壁上的加固件,从而例如在支撑结构变形期间增加覆盖件的刚度和强度。

[0016]

根据一个实施方式,上支撑壁是内部上支撑壁,支撑结构包括内部支撑结构和外部支撑结构,内部支撑结构包括大致平面的上支撑壁,外部支撑结构包括设置在内部支撑壁上方的大致平面的外部上支撑壁,罐的主结构被布置在内部支撑结构中。

[0017]

根据一个实施方式,主结构包括顶部壁和后部围堰壁,覆盖件定位成与顶部壁成直线。

[0018]

因此,覆盖件使得顶部壁能够以与开口成一直线的方式被连接至后部围堰壁。

[0019]

根据一个实施方式,下覆盖件壁定位成与顶部壁的密封膜、更特别地与初级密封膜成直线。

[0020]

根据一个实施方式,下覆盖件壁包括四个边缘,下覆盖件壁的所述边缘中的三个边缘借助于第一连接件来以密封方式连接至顶部壁的密封膜、更特别为初级密封膜。

[0021]

根据一个实施方式,下覆盖件壁的第四边缘借助于第二连接件来连接至后部围堰壁的密封膜、更特别为初级密封膜。

[0022]

根据一个实施方式,上支撑壁是外部上支撑壁,支撑结构包括内部支撑结构和外部支撑结构,内部支撑结构包括大致平面的内部上支撑壁,外部支撑结构包括布置在内部上支撑壁上方的大致平面的外部上支撑壁,罐的主结构被布置在内部支撑结构中。

[0023]

根据一个实施方式,开口具有矩形轮廓。

[0024]

根据一个实施方式,上覆盖件壁具有在上支撑壁的平面中与开口的尺寸相比更大的尺寸,从而在开口周围跨置上支撑壁。

[0025]

根据一个实施方式,下覆盖件壁以及主结构的密封膜是由金属制成的,连接件以密封的方式焊接至下覆盖件壁和主结构的密封膜。

[0026]

根据一个实施方式,下覆盖件壁是由对于气体和液体而言不可渗透的材料制成的,以使得包括主结构的密封膜、连接件、和下覆盖件壁的组件形成罐的密封膜。

[0027]

根据一个实施方式,连接件的材料的热膨胀系数等于下覆盖件壁的材料的热膨胀系数。

[0028]

根据一个实施方式,储存设施包括装载/卸载塔状件,装载/卸载塔状件包括多个装载/卸载管道,装载/卸载管道经由形成在覆盖件中的孔口而以密封的方式穿过覆盖件。

[0029]

根据一个实施方式,密封膜包括多个波纹状金属板,波纹状金属板按照重复图案并置并且以密封方式焊接在一起。

[0030]

根据一个实施方式,金属板是由不锈钢制成的。

[0031]

根据一个实施方式,连接件包括固定至主结构的密封膜的第一凸缘和连接至第一凸缘且固定至下覆盖件壁的第二凸缘。

[0032]

根据一个实施方式,第一连接件的第一凸缘和第二凸缘形成在同一平面中。

[0033]

根据一个实施方式,第二连接件的第二凸缘形成在平行于下覆盖件壁的平面中,并且第二连接件的第一凸缘形成在平行于后部围堰壁的密封膜、更特别为初级密封膜的平面中。

[0034]

根据一个实施方式,连接件包括多个连接元件,所述多个连接元件彼此焊接,以形成在所述下覆盖件壁周围的连续部分。

[0035]

根据一个实施方式,连接元件包括第一连接元件和第二连接元件,第一连接元件由形成第一凸缘的一部分的第一平面板和形成第二凸缘的一部分的第二平面板形成,以形成l形截面元件,第二连接元件由包括波纹部并且形成第一凸缘的一部分的第一波纹状板和包括波纹部并且形成第二凸缘的一部分的第二波纹状板形成。

[0036]

根据一个实施方式,第二连接元件的波纹部与主结构的密封膜的波纹部中的一个波纹部对准,以延伸主结构的密封膜的波纹部。

[0037]

根据一个实施方式,第一连接元件和第二连接元件以交替的方式设置在下覆盖件壁的周围。

[0038]

根据一个实施方式,连接件包括连接至第一凸缘和/或第二凸缘的第三凸缘,第三凸缘固定至支撑结构。

[0039]

根据一个实施方式,下覆盖件壁包括多个平面金属板,平面金属板彼此组装。

[0040]

根据一个实施方式,下覆盖件壁由具有介于0.5

×

10-6

k-1

与2

×

10-6

k-1

之间以及包括0.5

×

10-6

k-1

与2

×

10-6

k-1

的热膨胀系数的铁镍合金制成。

[0041]

根据一个实施方式,连接件由具有介于0.5

×

10-6

k-1

与2

×

10-6

k-1

之间以及包括0.5

×

10-6

k-1

和2

×

10-6

k-1

的热膨胀系数的铁镍合金制成。

[0042]

根据一个实施方式,下覆盖件壁包括多个波纹状金属板,波纹状金属板按照重复图案并置且以密封的方式焊接在一起。

[0043]

根据一个实施方式,金属板是由不锈钢制成的。

[0044]

根据一个实施方式,连接件是由不锈钢制成的。

[0045]

根据一个实施方式,覆盖件的隔热结构包括至少一个聚合物泡沫块。

[0046]

根据一个实施方式,覆盖件的隔热结构包括至少一个聚氨酯泡沫块,优选地由纤维、例如玻璃纤维增强。

[0047]

根据一个实施方式,覆盖件的隔热结构包括彼此并置且填充有隔热填料的多个盒状件。

[0048]

根据一个实施方式,隔热填料由玻璃棉、珍珠岩、气凝胶、聚合物泡沫或这些材料中的两者或更多者的组合制成。

[0049]

根据一个实施方式,密封膜是初级密封膜,隔热屏障是初级隔热屏障,以及罐的主结构在从罐的外部至内部的厚度方向上包括:固定至支撑结构的次级隔热屏障;由次级隔热屏障承载的次级密封膜;由次级密封膜承载的初级隔热屏障;以及由初级隔热屏障承载并且用于与液化气体接触的初级密封膜。

[0050]

这种储存设施可以是陆上储存设施,例如用于储存lng,或安装在沿海或深水浮式结构中、特别地安装在甲烷油罐船、浮式储存和再气化单元(fsru)、浮式生产储存和卸载(fpso)单元等。这种储存设施也可以用作任何类型的船中的燃料箱。

[0051]

根据一个实施方式,一种用于运输冷液体产品的船包括双船体和设置在双船体中的前述储存设施。

[0052]

根据一个实施方式,船包括前述储存设施和甲板,支撑结构的上支撑壁由甲板形成。

[0053]

根据一个实施方式,船包括前述储存设施、内部甲板和外部甲板,支撑结构的内部上支撑壁由内部甲板形成,以及外部上支撑壁由外部甲板形成。

[0054]

根据一个实施方式,本发明还提供了一种用于冷液体产品的输送系统,该系统包括:上述船;隔热管道,隔热管道布置成将安装在船的船体中的罐连接至浮式或陆上外部储存设施;以及泵,该泵用于通过隔热管道将冷液体产品流从浮式或陆上外部储存设施驱动至船的罐,或者从船的罐驱动至浮式或陆上外部储存设施。

[0055]

根据一个实施方式,本发明还提供了一种用于装载或卸载此类船的方法,其中,通过隔热管道将冷液体产品从浮式或陆上外部储存设施发送至船的罐,或者从船的罐发送至浮式或陆上外部储存设施。

附图说明

[0056]

在仅参照附图以非限制性说明的方式给出的本发明的特定实施方式的以下描述过程中,本发明将被更好地理解,并且本发明的其他目的、细节、特征和优点将变得更加明显。

[0057]

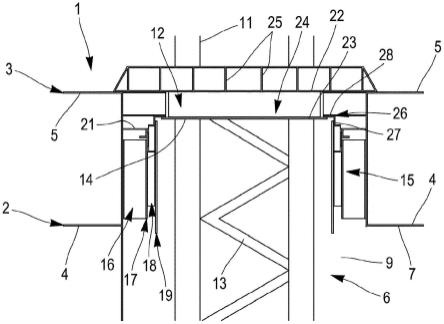

[图1]图1表示了根据第一实施方式的储存设施的截面的示意图。

[0058]

[图2]图2是来自图1的细节ii的示意图,更具体地表示了处于开口水平的罐。

[0059]

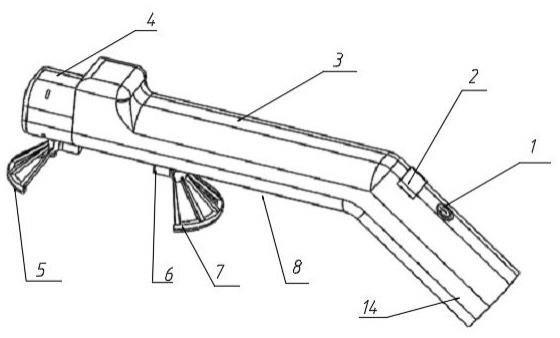

[图3]图3是在主结构与覆盖件之间的连结部处的箱内部的局部立体图。

[0060]

[图4]图4是下覆盖件壁与主结构的初级密封膜之间的连结部的局部立体图。

[0061]

[图5]图5是根据第二实施方式的储存设施的截面的示意图。

[0062]

[图6]图6是来自图5的细节vi的示意图,更具体地表示了处于开口水平的罐。

[0063]

[图7]图7是甲烷油罐船储存设施和用于装载/卸载该罐的终端的示意性剖视表示。

具体实施方式

[0064]

在图1中示意性地表示了储存设施1,该储存设施1包括双支撑结构,该双支撑结构包括内部支撑结构2和作为内部支撑结构2框架的外部支撑结构3。在内部支撑结构2的内部,储存设施1包括将在下文中描述的密封且隔热的罐71。

[0065]

内部支撑结构2和外部支撑结构3包括彼此连接的多个壁,并且特别地,分别包括位于储存设施1的顶部处的内部上支撑壁4和外部上支撑壁5,如图1中可见的。

[0066]

当储存设施1定位在诸如甲烷油罐之类的船上时,支撑结构2、3由船的双船体形成。内部上支撑壁4因此是船的内部甲板4,而外部上支撑壁5是船的外部甲板5。

[0067]

罐71包括主结构6,该主结构由以下各者形成:底部壁(未示出);顶部壁7;当储存

设施1位于船上时将底部壁连接至顶部壁7并且位于前部和后部处的两个围堰壁8;两个侧向壁(未示出);以及将侧向壁连接至底部壁或顶部壁7的两个至四个可选的倒角壁(未示出)。罐壁71因此彼此连接,以使得形成多面体结构并且限界有内部储存空间9。

[0068]

为了用液化气体装载和卸载罐71,储存设施1包括装载/卸载开口10,该装载/卸载开口10局部地中断罐的外部上支撑壁5、内部上支撑壁4和顶部壁7,以使装载/卸载管道11能够在穿过该开口10后到达罐71的底部。

[0069]

储存设施1同样包括装载/卸载塔状件13,该装载/卸载塔状件定位成与开口10成直线并且位于罐71内部,从而形成用于在罐71的整个高度上的装载/卸载管道11的和用于泵(未示出)的支撑结构。

[0070]

此外,储存设施1包括覆盖件12,该覆盖件设置在装载/卸载开口10中,以在所述开口10的高度处封闭内部储存空间9。覆盖件12包括能够使装载/卸载管道11穿过覆盖件12的孔口14。

[0071]

在图1和图2中所示的第一实施方式中,罐71同样包括烟道15,该烟道位于主结构6上且位于开口高度处,并且使罐壁能够在外部甲板5被装载/卸载开口10中断的高度处从内部甲板4朝向外部甲板5连续地延伸。在液化气体储存罐中,这种设置有覆盖件12的烟道15被称为液体圆顶状部。

[0072]

在此,参照液体圆顶状部的区域说明本发明,但是同样可以设想将本发明应用于罐71的一些其他烟道、比如常规的气体圆顶状部。

[0073]

装载/卸载开口10和烟道15具有矩形轮廓。因此,烟道15包括四个壁,四个壁中的一个壁是后部围堰壁8的延伸部,如图1中可见的,而另外三个壁连接至顶部壁7并且与顶部壁形成90

°

的角度。

[0074]

在图1和图2中示出的该实施方式的另一个特定特征是,覆盖件12位于外部甲板5的高度处,即围封烟道15。

[0075]

图2更详细地示意性地表示了第一实施方式中的储存设施1的开口区域。

[0076]

罐71是能够储存液化气体的膜罐71。罐71的主结构6包括多层结构,该多层结构从外部朝向内部包括:次级隔热屏障16,该次级隔热屏障包括抵靠支撑结构的隔热元件;抵靠次级隔热屏障16的次级密封膜17;初级隔热屏障18,该初级隔热屏障包括抵靠次级密封膜17的隔热元件;以及旨在与容纳在罐71中的液化气体接触的初级密封膜19。

[0077]

根据一个实施方式,罐71的主结构6是根据在文件fr-a-2691520中特别描述的mark技术来生产的。

[0078]

在这种主结构6中,次级隔热屏障16、初级隔热屏障和次级密封膜17基本上包括位于支撑结构上的并置面板,该支撑结构可以是内部支撑结构2或在开口10高度处将内部上支撑壁4连接至外部上支撑壁5的结构。次级密封膜17由复合材料形成,该复合材料包括夹持在两片玻璃纤维垫之间的铝片。初级密封膜19就其本身而言是通过组装多个金属板而获得的,这些金属板沿它们的边缘彼此焊接并且包括在两个垂直方向上延伸的波纹部20。金属板例如由通过弯曲或压制而成形的不锈钢或铝片形成。初级密封膜19特别地在图3中示出。

[0079]

这种波纹状金属膜的其他细节在fr-a-2861060中特别地描述。

[0080]

如图2中可见的,在烟道15中,次级密封膜17在其边缘处借助于从烟道支撑壁的内

部表面突出的连接环21来固定至支撑结构,该烟道支撑壁在此区域作为将内部甲板4连接至外部甲板5的壁。

[0081]

覆盖件12同样包括多层结构,该多层结构从外部朝向内部包括上覆盖件壁22、下覆盖件壁23和位于下覆盖件壁23与上覆盖件壁22之间的隔热结构24。覆盖件12还包括位于上覆盖件壁22上的加固件25。

[0082]

如图2中可见的,覆盖件12设置在装载/卸载开口10中,使得上覆盖件壁22位于外部上支撑壁5或外部甲板5的平面中。因此,储存设施1不包括圆顶状坐置部,并且覆盖件12在外甲板5上方不突出。

[0083]

上覆盖件壁22在开口10周围以密封方式固定至外部甲板5,使得在覆盖件12的高度处,上覆盖件壁22用作次级密封膜17。上覆盖件壁22是由金属、例如不锈钢制成的。

[0084]

下覆盖件壁23借助于连接件26来以密封方式焊接至主结构6的初级密封膜19、此处是烟道15。连接件26将参照图3和图4进行更详细的描述。下覆盖件壁23以密封方式同样焊接至装载/卸载管道11。

[0085]

覆盖件12的隔热结构24包括彼此并置的多个隔热元件,这些隔热元件可以是相似的或不同的。在优选的模式中,定位成与下覆盖件壁23和连接件26成直线的隔热元件是结构化隔热元件,而位于隔热结构24周缘处的隔热元件是非结构化隔热元件,所谓的“结构化”隔热元件基本上具有大于或甚至远大于所谓的“非结构化”隔热元件的机械特性或特征。结构化隔热元件可以是可选地由纤维或胶合板增强的高密度聚合物泡沫块或填充有隔热填料、比如玻璃棉、聚合物泡沫或珍珠岩的复合材料盒状件。非结构化隔热元件可以是低密度聚合物泡沫块或玻璃棉块。

[0086]

连接件26包括以密封的方式焊接至主结构6的密封膜的第一凸缘27和连接至第一凸缘27并且在下覆盖件壁23周围以密封的方式焊接至下覆盖件壁23的第二凸缘28。该连接件26根据下覆盖件壁23的设计而以不同的方式设计,例如根据图3中所示的第一变体或根据图4中所示的第二变体而以不同的方式设计。

[0087]

图3示出了在主结构6与覆盖件12之间的连结部处的罐71的内部,示出了连接件26的第一变体。

[0088]

在该图3中,下覆盖件壁23由平面金属板29的组件形成,这些平面金属板29以叠置件彼此焊接。此处,这些平面金属板29是具有低热膨胀系数的平面金属板29,在这种情况下,热膨胀系数介于0.5

×

10-6

k-1

与2

×

10-6

k-1

之间以及包括0.5

×

10-6

k-1

和2

×

10-6

k-1

,从而当液化气体穿过装载/卸载管道11时收缩很小。平面金属板29例如由被称为因瓦合金的铁镍合金制成。

[0089]

在变体中的每个变体中,连接件26由具有与下覆盖件壁23的材料相比相同的热膨胀系数的材料制成,从而与下覆盖件壁23以均匀的方式收缩和膨胀。

[0090]

因此,在该第一变体中,连接件26同样由具有介于0.5x10-6

k-1

与2x10-6

k-1

之间的热膨胀系数的铁镍合金制成。因此,连接件26由在下覆盖件壁23周围形成的连续条状件形成。该条状件使用形成第一凸缘27和第二凸缘28的一个或更多个连接元件制成。

[0091]

在未示出的实施方式中,连接件26包括第三凸缘,该第三凸缘位于与第一凸缘27相同的平面中,并且连接至第一凸缘27和第二凸缘28,以形成t形截面连接件26。第三凸缘固定至支撑结构,从而在连接件26的高度处形成用于初级密封膜19和下覆盖件壁23的锚固

部。第一凸缘27和第三凸缘可以形成为一件式。替代性地,第一凸缘27和第二凸缘28可以由已经弯曲的同一板形成。

[0092]

装载/卸载管道11中的一个管道在图3中示出,该装载/卸载管道穿过覆盖件12且特别地经由形成在覆盖件12中的孔口14中的一个孔口而穿过下覆盖件壁23。为了将装载/卸载管道11和下覆盖件壁23以密封的方式连接,管道11在该管道周围设置有以密封的方式焊接的凸缘30,该凸缘30还以密封的方式焊接至下覆盖件壁23。

[0093]

图4示出了连接件26的第二变体。事实上,当下覆盖件壁23以与主结构6的初级密封膜19相同的方式制造或构成时,对于适应连接件26而言是有利的。

[0094]

如图4中可见的,下覆盖件壁23包括多个波纹状金属板31,这些波纹状金属板31按照重复图案并置且以密封方式焊接在一起。下覆盖件壁23的波纹部20与主结构6的初级密封膜19的波纹部20对准。为了在连接件26的高度处产生这种连续性并且也为了密封这种连接,连接件26由多个第一连接元件32和多个第二连接元件33形成。第一连接元件32由形成第一凸缘27的一部分的第一平面板34和形成第二凸缘28的一部分的第二平面板35而形成,以形成l形截面元件。第二连接元件33由包括波纹部38并且形成第一凸缘27的一部分的第一波纹状板36和包括波纹部38并且形成第二凸缘28的一部分的第二波纹状板37而形成。第一连接元件32和第二连接元件33以交替的方式设置在下覆盖件壁23的周围。

[0095]

因此,第二连接元件33的波纹部37与主结构6的密封膜的波纹部20中的一个波纹部对准并且还与下覆盖件壁23的波纹部20中的一个波纹部对准,如图4中可见的。因此,第二连接元件33可以确保连接件26高度处的波纹部的连续性,同时通过接合初级密封膜19和下覆盖件壁23的边缘来进行密封。

[0096]

图5和图6表示了储存设施1的第二实施方式。与第一实施方式相比,上覆盖件壁22在此处放置在内部上支撑壁4或内部甲板4的平面中。因此在该实施方式中,罐71的主结构6不包括烟道15并且终止于该主结构的在密封壁7上方的部分。因此,覆盖件12是密封壁7的延伸部,使得在覆盖件12不从内部甲板4突出,且更何况不从外部甲板5突出的情况下,装载/卸载管道11和装载/卸载塔状件13能够通过。覆盖件12可以将密封壁7在与开口成直线的情况下连接至后部围堰壁8。外部甲板5可以设置有封闭元件,该封闭元件与定位成开口成直线地对准,从而在插入装载/卸载管道11和覆盖件12之后封闭外部甲板5。

[0097]

图6以更详细的方式示意性地示出了第二实施方式中的储存设施1的开口区域。本实施方式中的覆盖件12的设计与第一实施方式的覆盖件的设计是非常相似的。然而,下覆盖件壁23在此与密封壁7的初级密封膜19处于同一平面中,并且在下覆盖件壁23的边缘中的三个边缘上以密封方式连接至初级密封膜19,第四边缘如在第一实施方式中借助于l形或t形截面连接件26的元件而被连接至后部围堰壁8的初级密封膜19。因此,连接件26包括在三个边缘的高度处连接至顶部初级密封膜19连接元件的三个边缘,对于连接元件而言,第一凸缘27和第二凸缘28形成在同一平面中。

[0098]

旨在被储存在罐71中的液化气体可以特别是液化天然气体(lng),也就是说主要包括甲烷和一种或更多种其他碳氢化合物的气体混合物。液化气体同样可以是乙烷或液化石油气体(lpg),也就是说由石油精炼产生的碳氢化合物的混合物,主要包括丙烷和丁烷。

[0099]

参照图7,甲烷油罐船70的剖视图示出了安装在船的双船体72中的总体棱柱形形状的密封且隔热的罐71。罐71的壁包括旨在于与罐中容纳的lng接触的初级密封屏障、布置

在初级密封屏障与船的双船体72之间的次级密封屏障、以及分别布置在初级密封屏障与次级密封屏障之间以及次级密封屏障和双船体72之间的两个隔热屏障。

[0100]

以本身已知的方式,设置在船的顶部甲板上的装载/卸载管道73可以借助于合适的连接件连接至海运或港口终端,以将lng货物从罐71输送或将lng货物输送至罐71。

[0101]

图7示出了包括装载和卸载站75、水下管道76和陆上设施77的海运终端的示例。装载和卸载站75是固定的离岸设施,该装载和卸载站包括移动臂74和支撑移动臂74的塔状件78。移动臂74对可以被连接至装载/卸载管道73的一束隔热柔性管79进行承载。可定向的移动臂74适用于所有甲烷油罐装载规格。未示出的连接管道在塔状件78内部延伸。装载和卸载站75能够将甲烷油罐70从陆上设施77装载或卸载至陆上设施77。陆上设施77包括液化气体储存罐80和经由水下管道76连接至装载或卸载站75的连接管道81。水下管道76使得能够在装载或卸载站75与陆上设施77之间在例如5km的较大距离上输送液化气体,这使得甲烷油罐船在装载和卸载操作期间能够与海岸保持在较大距离处。

[0102]

安装在船70上的泵和/或配备在陆上设施77的泵和/或配备在装载和卸载站75的泵被用于产生输送液化气体所需的压力。

[0103]

尽管本发明已结合多个特定实施方式进行了描述,但很清楚本发明绝不限于此,并且本发明包括所描述的装置的所有技术等同物以及它们的组合,如果所描述的装置的所有技术等同物以及它们的组合落入本发明的范围内。

[0104]

动词“包括”或“包含”及其变位形式的使用不排除权利要求中提及的元素或步骤之外的元素或步骤的存在。

[0105]

在权利要求中,括号中的任何附图标记不应被解释为对权利要求的限制。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。