1.本发明涉及医疗器械技术领域,尤其涉及一种自适应安培瓶瓶颈直径的医用开瓶装置。

背景技术:

2.在临床工作中,无论是在病房、急诊室,还是手术室,许多静脉注射用药物封装在玻璃安培瓶中。安培瓶制造时整体成型,上下两部分之间由瓶颈连接,瓶颈处即为开启位置。传统安培瓶开启时,医务人员首先使用砂轮刻划瓶颈,再通过手掰或使用镊子等刚性物件敲击安培瓶颈上部,实现开瓶。主要存在手掰安培瓶颈时会划伤手部、割断肌腱、接触感染;使用镊子等刚性物件敲击安培瓶时会产生玻璃碎片飞溅,落入瓶中污染药液,存有安全隐患,同时,对安培瓶上部废料的收集,也造成困难。

3.而现有专利中开安培瓶的装置(专利号:cn202020268868.0 )采用推动u型杆的方式,通过两个砂轮将安培瓶瓶口两侧同时进行锉磨,实现了磨切位置平整,但是不能够实现对瓶颈的360

°

磨切,掰断时仍然会产生碎片,且该装置只能实现对单一瓶颈尺寸的安培瓶的开瓶,通用性较差。鉴于以上原因,发明了一种能自适应安培瓶瓶身的医用开瓶装置。

技术实现要素:

4.为解决上述问题,本发明公开了一种自适应安培瓶瓶颈直径的医用开瓶装置,解决了现有装置磨切位置不完整、不能自适应瓶颈尺寸、废料收集费时费力的问题;具有可自适应瓶身直径、切割部位完整、废料与人体无接触、操作方便、快速、安全的优点。

5.具体方案如下:一种自适应安培瓶瓶颈直径的医用开瓶装置,其特征在于:包括外壳、内环组、轨迹板、刀轮机构、瓶头定位挤出机构和手动控制机构;所述外壳由下端具有转动限位缺口的圆环状上壳,以及设置在转动限位缺口右端下部的杆状下壳组成;所述内环组设置在圆环状上壳的内部,由两前后对称设置的内环a和内环b组成,所述内环a和内环b为相同的圆环状机构,其中轴线与圆环状上壳的中轴线共线,所述内环a的下部固定连接有可在转动限位缺口中摆动的挡板a,所述挡板a与杆状下壳间设有复位弹簧a;所述轨迹板由至少两个沿圆周方向均匀分布的弧形导向板,以及固定在弧形导向板内端前后两侧的环形固定板组成,所述弧形导向板的外端固定嵌设在外壳的内圈中,弧形导向板的中部沿其弧线方向设有弧形轨迹孔,所述弧形轨迹孔的内端延伸至弧形导向板的内端,所述环形固定板为圆环状结构,并置于内环组的内部,其中轴线与圆环状上壳的中轴线共线;所述刀轮机构由与弧形导向板数量相同的导轮组沿圆周方向均分布组成,所述刀轮组由刀轮传动杆和刀轮连接杆组成,所述刀轮传动杆的外端可转动的嵌设在外壳的内圈中,内端与刀轮连接杆的外端转动连接,所述刀轮连接杆的内端中部嵌设有与其转动连接的刀轮,其内端的前后两侧还对称设有可在轨迹板的弧形轨迹孔中滑动的圆销c,所述刀轮传动杆和刀轮连接杆的转动连接处设有可让刀轮连接杆向外壳中部摆动的扭簧组件,所述刀轮组由刀轮传动杆的外部套设

有可沿其轴线方向滑动的滑块,所述滑块的前后两侧分别与内环a和内环b转动连接;所述瓶头定位挤出机构由设置在外壳后侧的弧形轨迹板以及摆动调节组件组成,所述弧形轨迹板为中部向下凹的弧形板,其两端与外壳固定连接,所述弧形轨迹板内侧中部沿其弧线方向设有弧形轨迹槽,所述弧形轨迹槽的圆心置于外壳的中轴线上,所述摆动调节组件设置在外壳与弧形轨迹板之间,包括固定在位于后侧的环形固定板后侧的瓶口套筒,所述瓶口套筒为圆筒状结构,其中轴线与外壳中轴线共线,前端为置瓶口,前端外套设有复位弹簧b,后端外套设有导向圆盘,所述瓶口套筒的后端中部还设有可沿瓶口套筒中轴线方向穿过其内腔的顶针,所述顶针的后段设有螺纹,并螺纹连接有下压滑块,所述下压滑块可相对于瓶口套筒前后滑动,且下压滑块外固定有下齿形环,所述复位弹簧b的两端分别抵靠位于后侧的环形固定板以及下齿形环,所述下齿形环的后端装配有通过转动可相对其前后位移的上齿形环,所述上齿形环可滑动套设在瓶口套筒的后端外,并连接有摆动调节杆,所述摆动调节杆的后侧设有可在弧形轨迹槽中滑动的圆销b,下端设有可在转动限位缺口中摆动的挡板b,所述挡板b与杆状下壳间设有复位弹簧c;所述手动控制机构包括固定在转动限位缺口后部的搁板,所述搁板的前侧面上设有与其转动连接且上下设置的摩擦轮a和摩擦轮b,所述摩擦轮a的前侧中部设有与其共中轴线的凸轮轴,所述凸轮轴上安装有双向凸轮,所述双向凸轮由两个前后设置的凸轮组成,且两凸轮的夹角呈180

°

,所述双向凸轮置于转动限位缺口的左端位置,且两凸轮分别与挡板a以及挡板b的位置相对应,所述摩擦轮b的前侧配合安装有与其共中轴线的棘轮,所述搁板的前侧下部设有上下设置的限位板a和限位板b,所述限位板a和限位板b均水平设置,且限位板a和限位板b间设有可左右滑动的齿条按钮,所述齿条按钮的右端通过复位弹簧d与杆状下壳连接,齿条按钮的前侧中部沿水平方向开设有条形限位孔,顶面中部沿轴线方向均布有与棘轮配合的棘爪a,所述条形限位孔中设有与搁板固定连接的圆销a,所述限位板a和限位板b间设有滚珠组,所述滚珠组包括设置在复位弹簧d上下两侧的弹性滚珠。

6.作为本发明的进一步改进,所述内环a和内环b通过至少三个沿圆周方向均匀分布的销a固定连接。

7.作为本发明的进一步改进,所述弧形导向板的外端通过销b与外壳固定连接。

8.作为本发明的进一步改进,所述弧形导向板和导轮组均分别为三个。

9.作为本发明的进一步改进,所述刀轮传动杆的外端通过贯穿的销d与外壳转动连接,所述刀轮的中部通过刀轮轴以及套设在刀轮轴外的轴承与刀轮连接杆的内端转动连接,所述刀轮传动杆与刀轮连接杆通过销e转动连接,所述滑块的前后两侧均通过滑块销与内环a和内环b转动连接,所述销d、滑块销和销e的端部分别设有弹性挡圈b、弹性挡圈c和弹性挡圈d。

10.作为本发明的进一步改进,所述扭簧组件包括套设在销e外的扭簧,所述扭簧的一端与刀轮传动杆固定连接,另一端连接有扭簧拨片,所述刀轮连接杆的外端内侧设有安装槽,所述安装槽中设有扭簧扭力调控组件,所述扭簧扭力调控组件包括导向杆,所述导向杆为弧形杆,且导向杆上套设有复位弹簧e,所述扭簧拨片的端部设有可在导向杆上滑动的拨片孔,所述安装槽的槽底为弧形面,其沿弧线方向均匀嵌设有爪头可摆动的棘爪b,所述棘爪b和复位弹簧e均可起到刀轮连接杆相对于刀轮传动杆向外转动时给扭簧增加扭力,所述棘爪b的爪头朝向外壳边缘弯曲,且棘爪b的爪头与安装槽的槽底间支撑有棘爪弹簧b,所述

棘爪b通过棘爪销b可摆动的安装在安装槽的槽底上。

11.作为本发明的进一步改进,所述弧形轨迹板的两端前侧通过固定销与外壳的后侧固定连接。

12.作为本发明的进一步改进,所述瓶口套筒内设有橡胶层,所述下压滑块由滑块以及对称设置在弧块两端前侧的导向杆组成,所述滑块与顶针螺纹连接,两导向杆的端部穿过导向圆盘后通过螺母与下齿形环固定连接,所述瓶口套筒的前端设有弹性挡圈a。

13.作为本发明的进一步改进,所述棘爪a通过棘爪销a可摆动的置于齿条按钮的顶面上,所述棘爪a的爪头朝向齿条按钮的右端弯曲,且棘爪a的爪头与齿条按钮间支撑有棘爪弹簧a。

14.作为本发明的进一步改进,所述齿条按钮右端的上下两侧对称设有限位块a和限位块b。

15.与现有技术相比,本发明的有益效果在于:1、刀轮传动杆与刀轮连接杆采用铰链连接,开瓶时,同时从外圈向内圈收缩,使刀轮与安培瓶瓶颈接触,能够自适应不同规格的安培瓶;2、刀轮传动杆与刀轮连接杆之间通过扭簧、扭簧拨片与棘爪b配合传动,保证刀轮对不同直径安培瓶瓶颈的压力基本稳定,确保安培瓶瓶颈不被压坏;3、能实现对安培瓶瓶颈的360

°

刻划,掰断时,不产生玻璃碎片,避免了对安培瓶内部液体的污染;4、采用瓶口套筒与橡胶层来固定安培瓶上端废料,避免人手与安培瓶上端废料直接接触,确保安全;5、通过连续两次按压齿条按钮,实现安培瓶开启以及废料回收的间歇运动,操作简单,快捷,效率高。

附图说明

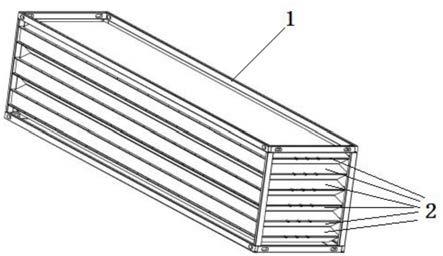

16.图1为本发明正面的示意图。

17.图2为本发明的背面示意图。

18.图3为本发明中内环组、轨迹板和刀轮机构的装配示意图。

19.图4为本发明中轨迹板和刀轮机构的装配示意图。

20.图5为本发明中导轮组的示意图。

21.图6为图5中去除销d和滑块销后的仰视图。

22.图7为图6中h

‑

h的剖视图。

23.图8为图7中k的局部放大图。

24.图9为本发中扭簧的装配图。

25.图10为本发明中刀轮的示意图。

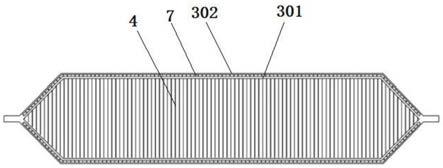

26.图11为本发明中瓶头定位挤出机构的放大示意图。

27.图12为本发明中弧形轨迹板的示意图。

28.图13为本发明中摆动调节组件的示意图。

29.图14为本发明中上齿形环与下齿形环的装配示意图。

30.图15为本发明中瓶口套筒、下压滑块和顶针的装配示意图。

31.图16为本发明中瓶口套筒的后端示意图。

32.图17为图16中f

‑

f剖视图。

33.图18为本发明中手动控制机构的局部放大图一。

34.图19为本发明中手动控制机构的局部放大图二。

35.图20为本发明中手动控制机构的局部放大图三。

36.图21为本发明中齿条按钮的俯视图。

37.图22为图21中c

‑

c的剖视图。

38.图23为图22中d的局部放大图。

39.附图标记列表:1

‑

外壳,12

‑

销a,13

‑

弧形轨迹板,131

‑

弧形轨迹槽,132

‑

固定销,14

‑

搁板,15

‑

圆销a,2

‑

内环a,21

‑

内环b,22

‑

凸轮轴,221

‑

复位弹簧a,222

‑

挡板a,23

‑

双向凸轮,231

‑

摩擦轮a,24

‑

棘轮,241

‑

摩擦轮b,25

‑

限位板a,251

‑

弹性滚珠,26

‑

限位板b,3

‑

轨迹板,31

‑

复位弹簧b,32

‑

下齿形环,321

‑

螺母,33

‑

上齿形环,331

‑

复位弹簧c,332

‑

挡板b,333

‑

圆销b,34

‑

下压滑块,341

‑

瓶口套筒,342

‑

橡胶层,35

‑

顶针,36

‑

弹性挡圈a,37

‑

销b,38

‑

置瓶口,39

‑

弧形轨迹孔,4

‑

齿条按钮,41

‑

复位弹簧d,42

‑

棘爪销a,43

‑

棘爪弹簧a,44

‑

棘爪a,45

‑

限位块a,46

‑

限位块b,5

‑

刀轮传动杆,51

‑

销d,511

‑

弹性挡圈b,52

‑

滑块,521

‑

弹性挡圈c,522

‑

滑块销,53

‑

销e,531

‑

弹性挡圈d,54

‑

扭簧,541

‑

扭簧拨片,542

‑

导向杆,543

‑

复位弹簧e,544

‑

棘爪弹簧b,545

‑

棘爪b,546

‑

棘爪销b,55

‑

刀轮,551

‑

刀轮轴,56

‑

刀轮连接杆,561

‑

圆销c,57

‑

轴承,58

‑

拨片孔。

具体实施方式

40.下面结合附图和具体实施方式,进一步阐明本发明,应理解下述具体实施方式仅用于说明本发明而不用于限制本发明的范围。

41.如图所示,一种自适应安培瓶瓶颈直径的医用开瓶装置,包括外壳1、内环组、轨迹板、刀轮机构、瓶头定位挤出机构和手动控制机构;外壳1由下端具有转动限位缺口的圆环状上壳,以及设置在转动限位缺口右端下部的杆状下壳组成;内环组设置在圆环状上壳的内部,由两前后对称设置的内环a2和内环b21组成,内环a2和内环b21为相同的圆环状机构,其中轴线与圆环状上壳的中轴线共线,内环a2的下部固定连接有可在转动限位缺口中摆动的挡板a222,挡板a222与杆状下壳间设有复位弹簧a221;轨迹板3由至少两个沿圆周方向均匀分布的弧形导向板,以及固定在弧形导向板内端前后两侧的环形固定板组成,弧形导向板的外端固定嵌设在外壳1的内圈中,弧形导向板的中部沿其弧线方向设有弧形轨迹孔39,弧形轨迹孔39的内端延伸至弧形导向板的内端,环形固定板为圆环状结构,并置于内环组的内部,其中轴线与圆环状上壳的中轴线共线;刀轮机构由与弧形导向板数量相同的导轮组沿圆周方向均分布组成,刀轮组由刀轮传动杆5和刀轮连接杆56组成,刀轮传动杆5的外端可转动的嵌设在外壳1的内圈中,内端与刀轮连接杆56的外端转动连接,刀轮连接杆56的内端中部嵌设有与其转动连接的刀轮55,其内端的前后两侧还对称设有可在轨迹板3的弧形轨迹孔39中滑动的圆销c561,刀轮传动杆5和刀轮连接杆56的转动连接处设有可让刀轮连接杆56向外壳1中部摆动的扭簧组件,刀轮组由刀轮传动杆5的外部套设有可沿其轴线方向滑动的滑块52,滑块52的前后两侧分别与内环a2和内环b21转动连接;瓶头定位挤出机构

由设置在外壳1后侧的弧形轨迹板13以及摆动调节组件组成,弧形轨迹板13为中部向下凹的弧形板,其两端与外壳1固定连接,弧形轨迹板13内侧中部沿其弧线方向设有弧形轨迹槽131,弧形轨迹槽131的圆心置于外壳1的中轴线上,摆动调节组件设置在外壳1与弧形轨迹板13之间,包括固定在位于后侧的环形固定板后侧的瓶口套筒341,瓶口套筒341为圆筒状结构,其中轴线与外壳1中轴线共线,前端为置瓶口38,前端外套设有复位弹簧b31,后端外套设有导向圆盘,瓶口套筒341的后端中部还设有可沿瓶口套筒341中轴线方向穿过其内腔的顶针35,顶针35的后段设有螺纹,并螺纹连接有下压滑块34,下压滑块34可相对于瓶口套筒341前后滑动,且下压滑块34外固定有下齿形环32,复位弹簧b31的两端分别抵靠位于后侧的环形固定板以及下齿形环32,下齿形环32的后端装配有通过转动可相对其前后位移的上齿形环33,上齿形环33可滑动套设在瓶口套筒341的后端外,并连接有摆动调节杆,摆动调节杆的后侧设有可在弧形轨迹槽131中滑动的圆销b333,下端设有可在转动限位缺口中摆动的挡板b332,挡板b332与杆状下壳间设有复位弹簧c331;手动控制机构包括固定在转动限位缺口后部的搁板14,搁板14的前侧面上设有与其转动连接且上下设置的摩擦轮a231和摩擦轮b241,摩擦轮a231的前侧中部设有与其共中轴线的凸轮轴22,凸轮轴22上安装有双向凸轮23,双向凸轮23由两个前后设置的凸轮组成,且两凸轮的夹角呈180

°

,双向凸轮23置于转动限位缺口的左端位置,且两凸轮分别与挡板a222以及挡板b332的位置相对应,摩擦轮b241的前侧配合安装有与其共中轴线的棘轮24,搁板14的前侧下部设有上下设置的限位板a25和限位板b26,限位板a25和限位板b26均水平设置,且限位板a25和限位板b26间设有可左右滑动的齿条按钮4,齿条按钮4的右端通过复位弹簧d41与杆状下壳连接,齿条按钮4的前侧中部沿水平方向开设有条形限位孔,顶面中部沿轴线方向均布有与棘轮24配合的棘爪a44,条形限位孔中设有与搁板14固定连接的圆销a15,限位板a25和限位板b26间设有滚珠组,滚珠组包括设置在复位弹簧d41上下两侧的弹性滚珠251。

42.在本实施例中,内环a2和内环b21通过至少三个沿圆周方向均匀分布的销a12固定连接。

43.在本实施例中,弧形导向板的外端通过销b37与外壳1固定连接。

44.在本实施例中,弧形导向板和导轮组均分别为三个。

45.在本实施例中,刀轮传动杆5的外端通过贯穿的销d51与外壳1转动连接,刀轮55的中部通过刀轮轴551以及套设在刀轮轴551外的轴承57与刀轮连接杆56的内端转动连接,刀轮传动杆5与刀轮连接杆56通过销e53转动连接,滑块52的前后两侧均通过滑块销522与内环a2和内环b21转动连接,销d51、滑块销522和销e53的端部分别设有弹性挡圈b511、弹性挡圈c521和弹性挡圈d531。

46.在本实施例中,扭簧组件包括套设在销e53外的扭簧54,扭簧54的一端与刀轮传动杆5固定连接,另一端连接有扭簧拨片541,刀轮连接杆56的外端内侧设有安装槽,安装槽中设有扭簧扭力调控组件,扭簧扭力调控组件包括导向杆542,导向杆542为弧形杆,且导向杆542上套设有复位弹簧e543,扭簧拨片541的端部设有可在导向杆542上滑动的拨片孔58,安装槽的槽底为弧形面,其沿弧线方向均匀嵌设有爪头可摆动的棘爪b545,棘爪b545和复位弹簧e543均可起到刀轮连接杆56相对于刀轮传动杆5向外转动时给扭簧54增加扭力,棘爪b545的爪头朝向外壳1边缘弯曲,且棘爪b545的爪头与安装槽的槽底间支撑有棘爪弹簧b544,棘爪b545通过棘爪销b546可摆动的安装在安装槽的槽底上。

47.在本实施例中,弧形轨迹板13的两端前侧通过固定销132与外壳1的后侧固定连接。

48.在本实施例中,瓶口套筒341内设有橡胶层342,下压滑块34由滑块以及对称设置在弧块两端前侧的导向杆组成,滑块与顶针35螺纹连接,两导向杆的端部穿过导向圆盘后通过螺母321与下齿形环32固定连接,瓶口套筒341的前端设有弹性挡圈a36。

49.在本实施例中,棘爪a44通过棘爪销a42可摆动的置于齿条按钮4的顶面上,棘爪a44的爪头朝向齿条按钮4的右端弯曲,且棘爪a44的爪头与齿条按钮4间支撑有棘爪弹簧a43。

50.在本实施例中,齿条按钮4右端的上下两侧对称设有限位块a45和限位块b46。

51.本发明的工作原理如下:1、初始状态下(搁板14与外壳1固连,刀轮传动杆5通过销d51与外壳1连接,轨迹板3通过销b37与外壳1固连,刀轮连接杆56通过销e53与刀轮传动杆5连接,滑块52通过滑块销522与内环a2、内环b21连接,内环a2通过销a12与内环b21固连,刀轮55通过刀轮轴551与刀轮连接杆56连接,刀轮连接杆56上圆销c561在轨迹板3的弧形轨迹孔39内滑动,弧形轨迹板13通过固定销132与外壳1固连,圆销b333在弧形轨迹板13的弧形轨迹槽131内滑动,弧形轨迹槽131的圆心在瓶口套筒341轴线上,复位弹簧a221、复位弹簧b31、复位弹簧c331、复位弹簧d41、复位弹簧e543处于无负载状态,圆销a15在齿条按钮4槽内最右端,棘轮24与棘爪a44啮合,双向凸轮23的上凸轮与挡板a222相接触,棘轮24与摩擦轮b241同轴固连,双向凸轮23与摩擦轮a231同轴固连,扭簧54一端与刀轮传动杆5固连,一端与扭簧拨片541固连,扭簧拨片541通过拨片孔58与导向杆542滑动连接,导向杆542两端与刀轮连接杆56固连,复位弹簧e543套在导向杆542上,复位弹簧e543两端分别与刀轮连接杆56、扭簧拨片541连接。)将安培瓶上端从置瓶口38插入瓶口套筒341(内部为橡胶材质)中,旋转顶针35到适当位置(顶针35与下压滑块34通过螺纹连接,无极可调)。

52.2、向内按压齿条按钮4,棘爪a44带动棘轮24、摩擦轮b241逆时针转动,带动摩擦轮a231顺时针转动,使得双向凸轮23顺时针转动,双向凸轮23的上凸轮挤压挡板a222,带动内环a2逆时针转动。在滑块52的作用下,刀轮传动杆5向内圈收缩,带动刀轮连接杆56沿弧形轨迹孔39向内收缩,使得刀轮55与安培瓶瓶颈接触(刀轮连接杆56与刀轮传动杆5之间通过扭簧54、扭簧拨片541、棘爪b545传动),可自适应不同安培瓶瓶颈大小。继续按压齿条按钮4,内环a2继续逆时针转动,刀轮连接杆56与刀轮传动杆5成一定角度,刀轮55对瓶颈有压力作用,当压力达到一定程度时,扭簧拨片541产生形变,由第一个棘爪b545处滑动到第二个棘爪b545(此时,扭簧54两扭臂夹角减小,使得刀轮连接杆56与刀轮传动杆5间的扭矩减小,进而使刀轮55对安培瓶瓶颈的压力减小),若刀轮连接杆56与刀轮传动杆5的压力再增大,扭簧拨片541再滑动到下一个棘爪b545,保证刀轮55对瓶颈的压力恒定在某一个特定值附近,保证安培瓶瓶颈不被刀轮55压坏。

[0053] 3、齿条按钮4运动到弹性滚珠251处,此时,双向凸轮23正好旋转90

°

,双向凸轮23上凸轮推动挡板a222,使内环a2逆时针旋转的角度达到最大值。旋转外壳1或旋转安培瓶即可在安培瓶瓶颈划出一道完整的磨切划痕。

[0054]

4、继续按压齿条按钮4,当齿条按钮4运动到底部(圆销a15运动到齿条按钮4槽内最左端),此时,双向凸轮23正好旋转180

°

,双向凸轮23的下凸轮与挡板b332相接触。挡板

a222在复位弹簧a221推力作用下回到原位,内环a2顺时针转动,内环a2通过滑块52带动刀轮传动杆5向外张开回到原位,刀轮连接杆56沿弧形轨迹孔39回到原位(在复位弹簧e543推力的作用下,扭簧拨片541复位到第一个棘爪b545处),刀轮55与安培瓶瓶颈处于分离状态。

[0055]

5、松开齿条按钮4,齿条按钮4复位:齿条按钮4在复位弹簧d41推力的作用下向左回到原位(棘爪a44绕棘爪销a42顺时针转动,压缩棘爪弹簧a43,由于棘爪弹簧a43的弹性系数很小,因此齿条按钮4向左复位时,棘爪a44对棘轮24几乎没有力的作用,棘轮24、摩擦轮a231、摩擦轮b241、双向凸轮23不转动)。掰断安培瓶,实现开瓶,此时,安培瓶上端废料处于瓶口套筒341内部。

[0056]

6、将装置移到回收桶的上方。再次按压齿条按钮4,当齿条按钮4运动到弹性滚珠251处,双向凸轮23旋转90

°

,双向凸轮23的下凸轮挤压挡板b332,使得上齿形环33绕瓶口套筒341轴线逆时针转动(上齿形环33套在瓶口套筒341外缘)。上齿形环33向下挤压下齿形环32(下齿形环32通过螺母321与下压滑块34固连,下压滑块34与顶针35以螺纹连接),下齿形环32带动顶针35在瓶口套筒341中向下运动,将安培瓶上端废料从瓶口套筒341中顶出,落入回收桶内,实现废料的收集。继续按压齿条按钮4,当齿条按钮4运动到底部,此时,双向凸轮23旋转180

°

,双向凸轮23的上凸轮与挡板a222相接触,挡板b332在复位弹簧c331作用下回到原位,上齿形环33绕瓶口套筒341轴线顺时针转动回到原位,下齿形环32在复位弹簧b31的作用下回到原位。

[0057]

本发明方案所公开的技术手段不仅限于上述实施方式所公开的技术手段,还包括由以上技术特征任意组合所组成的技术方案。应当指出,对于本技术领域的普通技术人员来说,在不脱离本发明原理的前提下,还可以做出若干改进和润饰,这些改进和润饰也视为本发明的保护范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。