制造弯曲层合装配玻璃的方法

1.本发明涉及用于机动车辆,例如用于车顶或挡风玻璃的弯曲层合装配玻璃领域,其包括涂覆有薄层堆叠的玻璃片材。

2.层合装配玻璃是其中两块玻璃片材用层合中间层粘附连接的装配玻璃。后者特别可在破裂的情况下保留玻璃碎片,但也提供其它功能,特别是在抗破裂性或改进的声学性质方面。

3.这种装配玻璃传统上包括不透明区域,通常为黑色,通常为周边条带形式,其意在遮蔽和保护将装配玻璃固定和安放在车体中的聚合物接头免受紫外线辐射。不透明区域还遮蔽用于车内后视镜和各种连接器与传感器的固定区域。

4.这些不透明区域通常通过沉积釉料层获得。在层合装配玻璃中,这些釉料层通常设置在面2上,所述面传统上从意在位于在车辆外部的面进行编号。面2因此是接触层合中间层的面。釉料通常通过在高于500℃烧制包含玻璃料和颜料的组合物来获得。玻璃料由具有低熔点的玻璃的细粒子组成,其在烧制热处理的作用下软化并粘附到玻璃片材上。由此形成通常不透明的矿物层,其具有高的化学和机械强度,完美地粘附到玻璃上,同时固着颜料粒子。烧制步骤通常与玻璃片材的弯曲同时实现。

5.在制造层合装配玻璃的背景下,装配玻璃的两块玻璃片材通常一起弯曲,意在位于车辆内部的玻璃片材通常设置在承载釉料的另一玻璃片材上方。所以釉料必须具有抗粘附性质以防止弯曲过程中两块玻璃片材之间的任何粘附。为此,通常使用含有铋的釉料,其获自含有氧化铋的玻璃料。

6.涂层——通常为薄层堆叠形式——也可存在于层合装配玻璃的至少一个玻璃片材上。其特别可以是导电层,其可以提供两种类型的功能。一方面,当计划提供电流时,导电层可以通过焦耳效应来散热。这是用于加热的层,例如可用于除霜或除雾。另一方面,由于这些层对红外辐射的反射,其具有阳光控制或低辐射的性质。层的价值在于它们提供的热舒适性或节能的改善,同时减少了意在用于加热或空调的消耗。层的这些堆叠通常设置在层合装配玻璃的面3上,因此也接触层合中间层。

7.但是,在下文将描述的一些情况下,将釉料层与薄层的堆叠设置在同一玻璃片材上,并因此设置在所讨论玻璃片材的同一面上,使得这些涂层在层合装配玻璃的内侧上受保护,是令人感兴趣的。

8.但是已经观察到,当涂覆有薄层的堆叠的玻璃片材必须具有釉料层时,在堆叠与釉料之间发生弯曲时可以发生不合意的相互作用,特别是导致釉料的美学外观劣化。特别已经观察到,特别是当堆叠含有至少一个氮化物层且釉料含有铋时,在釉料内形成的气泡,在釉料与堆叠之间的界面附近,导致釉料粘附性显著降低,改变其光学外观(特别是玻璃侧上的颜色,其在与釉料相反的一侧上)并降低其耐化学性,特别是其耐酸性。

9.从车辆外部看到的不透明区域的美学外观对汽车制造商而言具有特别的重要性。并且前述相互作用导致不合意的浅灰色色调。

10.已经提出了对该问题的几种解决方案。

11.可以在必须沉积釉料层的位置处例如使用磨料预先除去薄层堆叠,使得釉料直接

接触玻璃片材沉积,并防止釉料层与薄层堆叠之间所有相互作用的问题。这种通过机械磨损进行的清除生成可见划痕,尽管包括在釉料层中。

12.申请wo 2014/133929和在其之前的申请wo0029346提出了对釉料使用特殊玻璃料的想法,其在烧制或预烧制过程中可以溶解薄层堆叠以直接附到玻璃上。但是这些釉料不具有良好的抗粘附性质,并在弯曲过程中导致两块玻璃片材粘附在一起。

13.申请wo 2019/106264提出了通过在堆叠与包含铋的釉料之间增加氧化物层来改性薄层堆叠。但是,并不总是能够进行此类改变。

14.本发明的目的是通过提出另一种获得包含薄层堆叠和具有所需反射外观的不透明区域的层合装配玻璃的方法来改正这些缺点。

15.为了实现此,本发明涉及获得弯曲层合装配玻璃,特别是用于汽车的挡风玻璃或车顶的弯曲层合装配玻璃的方法,包括以下步骤:a. 提供第一玻璃片材,在其面中的一个的至少一部分上涂覆有薄层堆叠,b. 在薄层堆叠表面的一部分上,在称为“待清洁的玻璃片材区域”的区域中沉积可洗涤溶解层的步骤,c. 预烧制步骤,在所述步骤后位于可洗涤溶解层下方的薄层堆叠被所述可洗涤溶解层溶解,d. 通过洗涤除去可洗涤溶解层,生成清洁区域的步骤,e. 至少在清洁区域的一部分上沉积不透明矿物层的步骤,f. 一起或单独弯曲第一玻璃片材与附加玻璃片材的步骤,g. 使用层合中间层将所述第一玻璃片材与附加玻璃片材层合的步骤,该薄层堆叠朝向层合中间层。

16.本发明还涉及弯曲层合装配玻璃,特别是机动车辆的挡风玻璃或车顶,包括在其面中的一个的至少一部分上(除清洁区域外)涂覆有薄层堆叠,并至少在所述清洁区域的一部分上涂覆有不透明矿物层的第一玻璃片材,所述第一玻璃片材使用层合中间层与附加玻璃片材层合,薄层堆叠朝向所述层合中间层。此类装配玻璃尤其通过本发明的方法获得或可能通过根据本发明的方法获得。

17.用层合中间层上形成的不透明区域替代釉料并关于该不透明区域除去薄层堆叠可以避免前述不合意的相互作用,并确保完美的外观。在本发明的情况下,形容词“不透明”被理解为与可见辐射相关。

18.步骤a第一玻璃片材可以是平坦的或弯曲的。当沉积薄层堆叠并随后沉积可洗涤溶解层时,第一玻璃片材通常是平坦的,并随后在步骤f的过程中弯曲。第一玻璃片材因此在根据本发明的弯曲层合装配玻璃中是弯曲的。

19.第一玻璃片材的玻璃通常为硅-钠-钙玻璃,但也可使用其它玻璃,例如硼硅酸盐或铝硅酸盐。第一玻璃片材优选通过浮法获得,即通过由将熔融玻璃倾倒至熔融锡浴上组成的方法获得。

20.第一玻璃片材可由透明玻璃或有色玻璃制成,优选由有色玻璃制成,例如绿色、灰色或蓝色的。为此,第一玻璃片材的化学组成有利地以0.5至2%的重量含量包含氧化铁。其还可包含其它着色剂,如氧化钴、氧化铬、氧化镍、氧化铒或硒。

21.第一玻璃片材优选具有包括0.7至19 mm、特别是1至10 mm、特别是2至6 mm、甚至2至4 mm的厚度。

22.第一玻璃片材(和附加玻璃片材)的横向尺寸将根据它们意在集成至的层合装配玻璃的横向尺寸进行调整。第一玻璃片材(和/或附加玻璃片材)优选具有至少1 m2的表面积。

23.在步骤a的过程中,第一玻璃片材优选在玻璃片材的面的至少70%、特别是至少90%的表面积上、甚至在整个表面积上涂覆有薄层堆叠。一些区域事实上可并未涂覆,从而设置允许波穿过的通信窗口。

24.薄层堆叠优选接触内部玻璃片材。当沉积时,可洗涤溶解层优选接触薄层堆叠。

25.在本文中,“接触”意在指物理接触。表述“基于”优选意在指所讨论的层包含至少50重量%、特别是60%、或甚至70%且甚至80%或90%的所讨论的材料的事实。层可甚至基本由这种材料组成或由这种材料组成。“基本由

……

组成”应理解为是指层可包含对其性质没有影响的杂质。术语“氧化物”或“氮化物”不一定意味着氧化物或氮化物是化学计量的。事实上,它们可以是亚化学计量、超化学计量或化学计量的。

26.堆叠优选包含至少一个基于氮化物的层。氮化物特别是选自铝、硅、锆、钛的至少一种元素的氮化物。其可包含这些元素中的至少两种或三种的氮化物,例如氮化硅锆或氮化硅铝。基于氮化物的层优选是基于氮化硅的层,更特别为基本由氮化硅组成的层。当氮化硅层通过阴极溅射沉积时,其通常含有铝,因为通常的做法是用铝掺杂硅靶材以促进沉积速率。

27.基于氮化物的层优选具有2至100 nm、特别是5至80 nm的物理厚度。

28.基于氮化物的层通常用于大量薄层堆叠,因为它们具有有利的阻隔性质,在于它们防止堆叠中存在的其它层(特别是下文将要描述的功能层)氧化。

29.堆叠优选包含至少一个功能层,特别是导电功能层。该功能层优选包含在两个薄电介质层之间,其中至少一个是基于氮化物的层。其它可能的电介质层例如是氧化物或氧氮化物的层。

30.至少一个导电功能层有利地选自:

‑ꢀ

金属层,特别是银、铌或金层,和

‑ꢀ

透明导电氧化物的层,特别选自铟锡氧化物、掺杂的锡氧化物(例如掺杂有氟或锑)、掺杂的锌氧化物(例如掺杂有铝或镓)。

31.这些层因它们的低辐射而特别有价值,其赋予装配玻璃优异的绝热性质。在装备陆地车辆,特别是机动车辆、火车以及飞机或航海船舶的装配玻璃中,低辐射装配玻璃可以在热天气下向外反射一部分太阳辐射,并因此限制对所述车辆的乘客舱的加热,并在合适的情况下降低空调成本。相反,在寒冷天气下,这些装配玻璃可以将热量保持在乘客舱内,并因此减少所需的加热能量。

32.根据一个优选实施方案,薄层堆叠包括至少一个银层,特别是一个、两个、三个或甚至四个银层。银层的物理厚度或在适当情况下多个银层的厚度之和优选为2至20 nm、特别是3至15 nm。

33.根据另一实施方案,薄层堆叠包括铟和锡的氧化物的至少一个层。其物理厚度优选为30至200 nm、特别是40至150 nm。

34.为了在弯曲步骤过程中保护所述或每个导电薄层(无论是金属的还是基于透明导电氧化物),这些层的每一个优选被至少两个电介质层包围。电介质层优选基于选自硅、铝、钛、锌、锆、锡的至少一种元素的氧化物、氮化物和/或氧氮化物。

35.薄层堆叠的至少一部分可以通过各种已知技术来沉积,例如化学气相沉积(cvd),或通过阴极溅射,特别是磁场辅助的(磁控方法)。

36.薄层堆叠优选通过阴极溅射,特别是磁控溅射来沉积。在该方法中,在包含要沉积的化学元素的靶材附近在高真空中生成等离子体。通过轰击靶材,等离子的活性物类剥离所述元素,所述元素沉积在玻璃片材上,形成所需薄层。当层由来自从靶材剥离的元素与等离子体中所含气体之间的化学反应产生的材料制成时,该方法被称为“反应性”方法。该方法的主要优点在于通过使玻璃片材在各种靶材下方连续运行(通常在同一设备中),可以在同一生产线上沉积非常复杂的层的堆叠。

37.前述实例具有导电和红外反射的性质,其具有用于提供加热功能(除霜、除雾)和/或绝热功能的用途。

38.当薄层堆叠意在提供加热功能时,必须提供电流供应。这特别可以是在玻璃片材的两个相对边缘处通过丝网印刷在薄层堆叠上沉积的银膏的条带。这些带在最终的装配玻璃中将被不透明矿物层隐藏。

39.步骤b堆叠优选通过在其表面的2至35%、特别是3至25%、更特别为4至20%和甚至5至15%上被可洗涤溶解层涂覆。待清洁的区域(以及最终的清洁区域)优选形成周边条带,其为自封闭的条带,其在外部玻璃片材周边的任何点处朝向第一玻璃片材的内部延伸一定宽度,通常为1至20 cm。宽度可以根据所考虑的点的位置而不同。

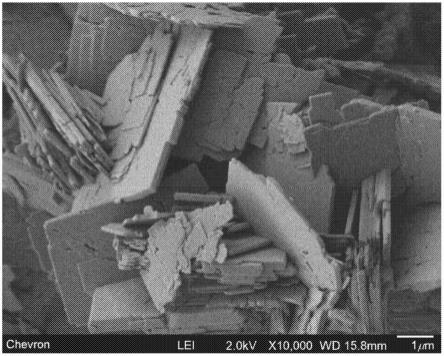

40.在步骤b的过程中,可洗涤溶解层优选由液体组合物沉积,特别是由液体或糊剂沉积。可洗涤溶解层优选通过丝网印刷沉积。为此,将丝网印刷丝网放置在玻璃片材上,该丝网包含孔洞,所述孔洞中的一些被封闭,随后釉料组合物在丝网上沉积,随后施加刮板以迫使釉料组合物在其中丝网孔洞未被封闭的区域中穿过丝网,从而形成可洗涤溶解层。

41.可洗涤溶解层的厚度优选包括5至50

ꢀµ

m、特别是10至40

ꢀµ

m、甚至15至30

ꢀµ

m。

42.优选在步骤b之后紧随干燥步骤,其意在除去流体组合物中所含有的至少一部分溶剂。此类干燥通常在120至180℃的温度下进行。

43.可洗涤溶解层优选是包含至少一种磷酸盐的矿物层。该磷酸盐特别是碱性磷酸盐,优选磷酸钠。术语“磷酸盐”也理解为是指磷酸氢盐和磷酸二氢盐。因此,通用术语磷酸钠也覆盖磷酸氢钠na2hpo4、磷酸二氢钠nah2po4和磷酸三钠na3po4,以及这些化合物的混合物。

44.流体组合物优选包含溶剂,尤其是有机溶剂,和树脂。溶剂和树脂的量调节组合物的粘度,并根据所用涂施方法来进行调整。

45.步骤c预烧制步骤优选在包括150至700℃、特别是550至700℃的温度下进行。

46.此类预烧制除去可存在于可洗涤溶解层中的有机介质,或更通常任何有机组分。

47.在预烧制过程中,通过可洗涤溶解层溶解薄层的堆叠。可以通过电子显微镜观察堆叠的溶解。

48.步骤d除去可洗涤溶解层的步骤可以通过洗涤的方式将其除去。

49.在清洁区域,玻璃表面因此在该步骤之后裸露,因为其不再被薄层堆叠或可洗涤溶解层涂覆。

50.洗涤优选通过喷射加压水或通过具有刷子的洗涤机来进行。刷子必须柔软以便不会破坏薄层堆叠。

51.步骤e在该步骤中,至少在清洁区域的一部分上沉积不透明矿物层。

52.不透明矿物层优选为黑色。玻璃侧的反射清晰度l*(光源d65,参考观察者10

°

)优选小于或等于10、特别地5、甚至3。

53.不透明矿物层在第一玻璃片材上形成不透明区域,剩余部分形成透明区域。不透明区域优选占第一玻璃片材的表面积的2至35%、特别是3至25%、甚至4至20%并且甚至5至15%。

54.优选地,清洁区域与不透明矿物层(或不透明区域)形成围绕第一玻璃片材的周边的条带。

55.由于所采用的沉积技术的尺寸公差,这两个区域可能不是完美地和精确地彼此对应。例如,可在不透明区域和被堆叠涂覆的区域之间存在轻微的覆盖,或者相反,在不透明区域和被堆叠涂覆的区域之间存在裸露玻璃的空间。覆盖或裸露玻璃的空间优选小于1 mm、特别是小于0.5 mm。为了使这些并非精确匹配的相对位置造成的任何外观缺陷更不易察觉,可以在该区域中印刷装饰,例如基于点的装饰——如作为点的渐变。

56.根据一个实施方案,通过沉积包含玻璃料和颜料的釉料组合物来进行不透明矿物层的沉积。随后形成釉料涂层。

57.釉料组合物优选包含有机介质。后者在弯曲步骤过程中除去,其使得釉料涂层固结,甚至在需要的情况下在釉料的预烧制处理过程中。在烧制后,釉料涂层因此包含在基本玻璃态或玻璃结晶基质中的颜料。

58.玻璃料或玻璃态基质优选基于硼硅酸铋和/或硼硅酸锌。硼硅酸铋是优选的,因为其具有更好的耐酸性。

59.根据一个变体,在弯曲或任何预烧制的过程中,釉料能够至少部分溶解下方薄层的堆叠。在这种情况下,玻璃料优选基于硼硅酸铋,甚至基于硼硅酸铋与硼硅酸锌。为了使其对层的堆叠更具“侵蚀性”并有利于其溶解,铋和/或硼的含量优选高于通常使用的玻璃料的含量。这种变体对于确保不透明区域和被堆叠涂覆的区域之间的完美对应是有意义的,因为在沉积时重叠的情况下(避免任何裸露的玻璃区域),位于薄层堆叠上方的釉料涂层部分将能够溶解后者并因此使其消失。

60.釉料涂层的厚度在热处理步骤之后优选为5至50

ꢀµ

m、特别是10至40

ꢀµ

m。

61.根据另一实施方案,通过沉积包含颜料与碱性硅酸盐的水溶液的水性涂料组合物来实现不透明矿物层的沉积。这形成了称为“硅酸盐涂料”的矿物涂料层。

62.碱金属硅酸盐的水溶液优选包含硅酸钠、硅酸钾和/或硅酸锂的至少一种。碱性硅酸盐的水溶液可由不同碱性硅酸盐的水溶液的混合物组成,例如钠的至少一种水溶液和钾的至少一种水溶液的混合物。

63.涂料组合物优选包含至少一种矿物填料,特别是选自胶体二氧化硅、长石、氧化铝和层状填料。该层状填料优选选自滑石、云母和粘土,特别是基于硅酸盐或铝硅酸盐的粘土,如高岭石、伊利石、蒙脱石和海泡石。涂料组合物有利地包含几种矿物填料的混合物。

64.矿物填料与颜料优选具有使得其d90小于10

ꢀµ

m的粒度分布(按体积计)。

65.涂料组合物还可包含碱,特别是碱性氢氧化物。

66.涂料组合物可附加地含有各种添加剂,如至少一种分散剂、至少一种消泡剂、至少一种增稠剂、至少一种稳定剂和/或至少一种硬化剂。

67.在矿物涂料的层中,碱性硅酸盐的重量含量优选包括7%至60%、特别是15%至55%。颜料和矿物填料的总重量含量优选包括20至90%、特别是30至70%。添加剂的总含量优选包括0.1至5%。这些含量也适用于水性涂料组合物(在该情况下其是相对于干提取物的百分比)。

68.矿物涂料的最终层(在烧制后)因此包含碱性硅酸盐和颜料,以及在需要的情况下为矿物填料。

69.矿物涂料层的厚度优选包括2至20

ꢀµ

m、特别是3至15

ꢀµ

m、或甚至4至10

ꢀµ

m。这里,这是弯曲后最终层的厚度。

70.在上面的两个实施方案中,颜料优选包含选自铬、铜、铁、锰、钴和镍的氧化物的一种或多种氧化物。作为实例,这些可以是铜和/或铁的铬酸盐。

71.沉积矿物涂料层和/或釉料涂层的步骤优选通过丝网印刷来实现。丝网印刷包括使液体组合物通过丝网印刷丝网的孔洞沉积(特别是使用刮板)在玻璃片材上。根据预定的设计,在对应于玻璃片材的不被涂覆的区域的部分中堵塞丝网的孔洞,使得液体组合物仅可以在要印刷的区域中穿过丝网。其它沉积技术如数字印刷技术也是可能的。

72.步骤e可以后接预烧制步骤e1。

73.在矿物涂料层的情况下,预烧结意在在弯曲步骤之前硬化涂料层。基于碱性硅酸盐的矿物涂料通常可以在大约200至250℃的中等温度下硬化。预烧制步骤通常在辐射烘箱或对流烘箱中实现。预烧制时间优选为60至1000秒、特别是100至600秒、或甚至120至500秒。简单的干燥,特别是120至180℃的干燥,可表明其本身是足够的。

74.在釉料涂层的情况下,预烧制采用优选包括550至650℃、特别是560至600℃的温度。预烧制处理特别可用于开发某些釉料的抗粘附性质。

75.步骤f弯曲可以使用重力进行,例如(玻璃在其自身重量下变形)或通过压制,在通常为550至650℃的温度下进行。

76.根据第一实施方案,两块玻璃片材(第一玻璃片材和附加玻璃片材)单独弯曲。

77.根据第二实施方案,第一玻璃片材和附加玻璃片材单独弯曲。优选通过在其间放置中间层粉末来使玻璃片材保持分开,以确保间隙为几十微米、通常为20至50微米。中间层粉末例如基于碳酸钙和/或碳酸镁。在弯曲过程中,内部玻璃片材(意在位于乘客舱内)通常放置在外玻璃片材上方。因此,在弯曲步骤过程中,附加玻璃片材通常将放置在第一玻璃片材上方。

78.步骤g层合中间层优选包含聚乙烯醇缩醛,特别是聚乙烯醇缩丁醛(pvb)的至少一个片

材。

79.层合中间层可以是着色或未着色的,以便在需要的情况下调节装配玻璃的光学或热性质。

80.层合中间层可有利地具有吸声性质以便吸收空气传播或结构传播的声音。为此,其特别可由三个聚合物片材组成,包括两个包围内部聚合物片材的“外部”pvb片材,所述内部聚合物片材任选由pvb制成,具有硬度低于外部片材的硬度。

81.层合中间层还可具有绝热性质,特别是红外辐射反射性质。为此,其可包含具有低辐射的薄层涂层,例如包含薄银层的涂层,或具有不同的折射指数的交替电介质层的涂层,沉积在被两个外部pvb片材包围的内部pet片材上。

82.层合中间层的厚度通常为0.3至1.5 mm、特别是0.5至1 mm。层合中间层在装配玻璃边缘的厚度可以小于在装配玻璃中心的厚度,以防止使用抬头显示器(hud)的情况下形成重影。

83.层合步骤可通过在高压釜中处理来进行,例如在110至160℃的温度下和在10至15巴的压力下。在高压釜处理之前,玻璃片材与层合中间层之间截留的空气可以通过压延或通过施加负压来消除。

84.附加片材优选是层合装配玻璃的内部片材,即位于装配玻璃的凹陷侧上的片材,其意在位于车辆的乘客舱内部。以这种方式,薄层堆叠被设置在层合装配玻璃的面2上。

85.附加玻璃片材可由硅-钠-钙玻璃或硼硅酸盐或铝硅酸盐玻璃制成。它可由透明玻璃或有色玻璃制成。其厚度优选为0.5至4 mm、特别是1至3 mm。

86.根据一个优选实施方案,附加玻璃片材具有包括0.5至1.2 mm的厚度。附加玻璃片材特别由铝硅酸钠玻璃制成,优选经化学强化。附加玻璃片材优选是层合装配玻璃的内部片材。本发明特别可用于这种类型的构造,对其而言难以将薄层堆叠设置在面3上。化学强化(也称为“离子交换”)在于使玻璃表面与熔融的钾盐(例如硝酸钾)接触,以便通过使玻璃的离子(在这里为钠离子)与离子半径更大的离子(在这里为钾离子)交换来强化玻璃表面。这种离子交换能够在玻璃的表面上和在一定厚度上形成压缩应力。优选地,表面应力为至少300 mpa、特别是400 mpa且甚至500 mpa,并且至多为700 mpa,并且压缩区域的厚度为至少20 μm、通常为20 μm至50 μm。应力分布可以使用装备有巴比涅补偿器的偏光显微镜以已知方式来确定。化学回火步骤优选在380至550℃的温度下实现,并且持续时间为30分钟至3小时。化学强化优选在弯曲步骤之后但在层合步骤之前实现。获得的装配玻璃优选是机动车辆挡风玻璃,特别是加热的挡风玻璃。

87.根据另一优选实施方案,附加玻璃片材在与朝向层合中间层的面相对的面(优选面4,附加片材是内部片材)上承载附加薄层的堆叠,特别是具有低辐射的堆叠,其包含透明导电氧化物,特别是铟和锡的氧化物(ito)。本发明对于这种类型的构造也特别有用,对其而言将薄层的堆叠设置到同一玻璃片材的两个面(面3和4)上是精密的。在这一实施方案中,层合中间层和/或附加玻璃片材优选是着色的,其中承载该涂层的玻璃片材可以由透明玻璃制成。获得的装配玻璃优选是机动车辆车顶。

88.作为后一种优选实施方案的一个实例,我们可以列举弯曲的层合车顶,其从车辆外部起包括涂覆在包括至少一个银层的薄层堆叠的面2上的透明玻璃片材、着色pvb制成的层合中间层和由有色玻璃制成的附加玻璃片材,在面4上承载具有低辐射的薄层堆叠,特别

是由ito制成的薄层堆叠。

实施例

89.下面的示例性实施方案以非限制性方式结合图1至5说明本发明,其中:

‑ꢀ

[图1]示意性示出了根据本发明的方法的一个实施方案。

[0090]

‑ꢀ

[图2]示出了根据本发明获得的装配玻璃的一个实例。

[0091]

‑ꢀ

[图3]示意性示出了根据本发明的方法的另一实施方案。

[0092]

‑ꢀ

[图4]示意性示出了根据本发明的方法的另一实施方案。

[0093]

‑ꢀ

[图5]示意性示出了根据本发明的方法的另一实施方案。

[0094]

图1和3至5表示在本方法的步骤的过程中玻璃片材的一部分和在其周边附近沉积在玻璃片材上的元件的示意性横截面。各种元件显然并非按比例显示,以便能使它们可视化。

[0095]

在步骤a中提供涂覆有薄层堆叠12的第一玻璃片材10,随后在称为“待清洁区域”的区域13中,堆叠12的一部分被可洗涤溶解层14涂覆,特别是通过丝网印刷(步骤b)。

[0096]

在步骤c中,第一玻璃片材经历预烧制处理,导致在区域16中通过可洗涤溶解层14溶解堆叠12。在洗涤(步骤d)后,其导致可洗涤溶解层14的去除,第一玻璃片材10在清洁的区域17中呈现裸露的玻璃表面。

[0097]

在步骤e中,不透明矿物层16,如釉料涂层或硅酸盐涂料层,沉积在清洁的区域17上。

[0098]

随后将附加玻璃片材20(在这里具有附加的薄层堆叠22)放置在第一玻璃片材10上,随后将整体弯曲(步骤f)。显示的视图仅仅是玻璃片材的末端的视图,这里并未显示弯曲。

[0099]

在步骤g中,使用层合中间层30组装涂覆有薄层堆叠12的第一玻璃片材10和涂覆有附加堆叠22的附加玻璃片材20。图在这里以分解图表示每个单独的元件。朝向层合中间层的堆叠12在最终装配玻璃中位于面2上。

[0100]

图2显示了正面观察的根据本发明的装配玻璃的一个实例(在这里是挡风玻璃)。由不透明矿物层16形成的不透明区域以周边条带的形式存在,其宽度取决于在装配玻璃上的位置。这里,条带在横向区域中具有低宽度,在下部区域中具有高宽度,并且在上部区域具有可变宽度,不透明条带在上部中央区域中掩饰了安放中央后视镜的装置,并在该区域中容纳了用于传感器和照相机(如用于辅助驾驶的雨或光传感器或照相机,或激光雷达)的透射窗口。

[0101]

图3至5示出了不同于图1的其它构造,其中由不透明矿物层16形成的不透明区域和薄层堆叠12不是精确对应的。

[0102]

在图3中,在两个区域之间存在微小的间隔t,通常为至多1 mm、甚至至多0.5 mm。

[0103]

相反,在图4中,提供了涂层r(或重叠)。在本发明的优选实施方案中,涂层在沉积釉料的步骤e的过程中存在,但随后可以除去,因为使用的釉料在弯曲或预烧制e1的过程中可以溶解下方的薄层堆叠。

[0104]

在图5中,由于在不透明矿物层的丝网印刷过程中获得的点的渐变18,使得该涂层不太可见。

[0105]

实施例如下实现。

[0106]

通过丝网印刷在一个周边条带上以25 μm的湿厚度用可洗涤溶解层涂覆2.1 mm厚的玻璃片材,该玻璃片材预先通过阴极溅射用包括两个被氧化锌层、氮化硅层和nicr阻挡剂保护的银层的薄层堆叠来涂覆。沉积的组合物是由公司ferro以名称tdf9283出售的基于磷酸钠的糊剂。

[0107]

在干燥(100至250℃,1至2分钟)后,在大约600℃下预烧制的步骤使得可洗涤溶解层溶解薄层堆叠。随后洗涤步骤使得可以除去可洗涤溶解层。

[0108]

随后通过丝网印刷沉积不透明矿物层。

[0109]

在第一系列测试中,不透明矿物层是硅酸盐涂料(由icd以名称oph-cg1-231黑提供),具有如图3和4中所示的重叠或裸露玻璃的空间。沉积的厚度为25 μm(湿),在烧制后给予大约8 μm。沉积后在约150℃下完成干燥。

[0110]

在第二系列测试中,不透明矿物层是基于硼硅酸铋和硼硅酸锌的釉料涂层,其能够溶解薄层堆叠。在重叠的情况下进行沉积(如图4中所示),以确保在最后与通过薄层堆叠涂覆的区域完备连接。在沉积后进行在大约600℃下的预烧制步骤。

[0111]

在与在面4上具有包含ito层的堆叠的由硅-钠-钙玻璃制成的附加玻璃片材配对后,整体在高于600℃下弯曲350至500秒。然后用pvb中间层将两个玻璃片材层合在一起。

[0112]

在组装后,通过测量反射亮度l*(光源d65,参考观察者10

°

)来评估外观,更特别是从面1观察的黑色。l*的测量值小于5。

1.本发明涉及用于机动车辆,例如用于车顶或挡风玻璃的弯曲层合装配玻璃领域,其包括涂覆有薄层堆叠的玻璃片材。

2.层合装配玻璃是其中两块玻璃片材用层合中间层粘附连接的装配玻璃。后者特别可在破裂的情况下保留玻璃碎片,但也提供其它功能,特别是在抗破裂性或改进的声学性质方面。

3.这种装配玻璃传统上包括不透明区域,通常为黑色,通常为周边条带形式,其意在遮蔽和保护将装配玻璃固定和安放在车体中的聚合物接头免受紫外线辐射。不透明区域还遮蔽用于车内后视镜和各种连接器与传感器的固定区域。

4.这些不透明区域通常通过沉积釉料层获得。在层合装配玻璃中,这些釉料层通常设置在面2上,所述面传统上从意在位于在车辆外部的面进行编号。面2因此是接触层合中间层的面。釉料通常通过在高于500℃烧制包含玻璃料和颜料的组合物来获得。玻璃料由具有低熔点的玻璃的细粒子组成,其在烧制热处理的作用下软化并粘附到玻璃片材上。由此形成通常不透明的矿物层,其具有高的化学和机械强度,完美地粘附到玻璃上,同时固着颜料粒子。烧制步骤通常与玻璃片材的弯曲同时实现。

5.在制造层合装配玻璃的背景下,装配玻璃的两块玻璃片材通常一起弯曲,意在位于车辆内部的玻璃片材通常设置在承载釉料的另一玻璃片材上方。所以釉料必须具有抗粘附性质以防止弯曲过程中两块玻璃片材之间的任何粘附。为此,通常使用含有铋的釉料,其获自含有氧化铋的玻璃料。

6.涂层——通常为薄层堆叠形式——也可存在于层合装配玻璃的至少一个玻璃片材上。其特别可以是导电层,其可以提供两种类型的功能。一方面,当计划提供电流时,导电层可以通过焦耳效应来散热。这是用于加热的层,例如可用于除霜或除雾。另一方面,由于这些层对红外辐射的反射,其具有阳光控制或低辐射的性质。层的价值在于它们提供的热舒适性或节能的改善,同时减少了意在用于加热或空调的消耗。层的这些堆叠通常设置在层合装配玻璃的面3上,因此也接触层合中间层。

7.但是,在下文将描述的一些情况下,将釉料层与薄层的堆叠设置在同一玻璃片材上,并因此设置在所讨论玻璃片材的同一面上,使得这些涂层在层合装配玻璃的内侧上受保护,是令人感兴趣的。

8.但是已经观察到,当涂覆有薄层的堆叠的玻璃片材必须具有釉料层时,在堆叠与釉料之间发生弯曲时可以发生不合意的相互作用,特别是导致釉料的美学外观劣化。特别已经观察到,特别是当堆叠含有至少一个氮化物层且釉料含有铋时,在釉料内形成的气泡,在釉料与堆叠之间的界面附近,导致釉料粘附性显著降低,改变其光学外观(特别是玻璃侧上的颜色,其在与釉料相反的一侧上)并降低其耐化学性,特别是其耐酸性。

9.从车辆外部看到的不透明区域的美学外观对汽车制造商而言具有特别的重要性。并且前述相互作用导致不合意的浅灰色色调。

10.已经提出了对该问题的几种解决方案。

11.可以在必须沉积釉料层的位置处例如使用磨料预先除去薄层堆叠,使得釉料直接

接触玻璃片材沉积,并防止釉料层与薄层堆叠之间所有相互作用的问题。这种通过机械磨损进行的清除生成可见划痕,尽管包括在釉料层中。

12.申请wo 2014/133929和在其之前的申请wo0029346提出了对釉料使用特殊玻璃料的想法,其在烧制或预烧制过程中可以溶解薄层堆叠以直接附到玻璃上。但是这些釉料不具有良好的抗粘附性质,并在弯曲过程中导致两块玻璃片材粘附在一起。

13.申请wo 2019/106264提出了通过在堆叠与包含铋的釉料之间增加氧化物层来改性薄层堆叠。但是,并不总是能够进行此类改变。

14.本发明的目的是通过提出另一种获得包含薄层堆叠和具有所需反射外观的不透明区域的层合装配玻璃的方法来改正这些缺点。

15.为了实现此,本发明涉及获得弯曲层合装配玻璃,特别是用于汽车的挡风玻璃或车顶的弯曲层合装配玻璃的方法,包括以下步骤:a. 提供第一玻璃片材,在其面中的一个的至少一部分上涂覆有薄层堆叠,b. 在薄层堆叠表面的一部分上,在称为“待清洁的玻璃片材区域”的区域中沉积可洗涤溶解层的步骤,c. 预烧制步骤,在所述步骤后位于可洗涤溶解层下方的薄层堆叠被所述可洗涤溶解层溶解,d. 通过洗涤除去可洗涤溶解层,生成清洁区域的步骤,e. 至少在清洁区域的一部分上沉积不透明矿物层的步骤,f. 一起或单独弯曲第一玻璃片材与附加玻璃片材的步骤,g. 使用层合中间层将所述第一玻璃片材与附加玻璃片材层合的步骤,该薄层堆叠朝向层合中间层。

16.本发明还涉及弯曲层合装配玻璃,特别是机动车辆的挡风玻璃或车顶,包括在其面中的一个的至少一部分上(除清洁区域外)涂覆有薄层堆叠,并至少在所述清洁区域的一部分上涂覆有不透明矿物层的第一玻璃片材,所述第一玻璃片材使用层合中间层与附加玻璃片材层合,薄层堆叠朝向所述层合中间层。此类装配玻璃尤其通过本发明的方法获得或可能通过根据本发明的方法获得。

17.用层合中间层上形成的不透明区域替代釉料并关于该不透明区域除去薄层堆叠可以避免前述不合意的相互作用,并确保完美的外观。在本发明的情况下,形容词“不透明”被理解为与可见辐射相关。

18.步骤a第一玻璃片材可以是平坦的或弯曲的。当沉积薄层堆叠并随后沉积可洗涤溶解层时,第一玻璃片材通常是平坦的,并随后在步骤f的过程中弯曲。第一玻璃片材因此在根据本发明的弯曲层合装配玻璃中是弯曲的。

19.第一玻璃片材的玻璃通常为硅-钠-钙玻璃,但也可使用其它玻璃,例如硼硅酸盐或铝硅酸盐。第一玻璃片材优选通过浮法获得,即通过由将熔融玻璃倾倒至熔融锡浴上组成的方法获得。

20.第一玻璃片材可由透明玻璃或有色玻璃制成,优选由有色玻璃制成,例如绿色、灰色或蓝色的。为此,第一玻璃片材的化学组成有利地以0.5至2%的重量含量包含氧化铁。其还可包含其它着色剂,如氧化钴、氧化铬、氧化镍、氧化铒或硒。

21.第一玻璃片材优选具有包括0.7至19 mm、特别是1至10 mm、特别是2至6 mm、甚至2至4 mm的厚度。

22.第一玻璃片材(和附加玻璃片材)的横向尺寸将根据它们意在集成至的层合装配玻璃的横向尺寸进行调整。第一玻璃片材(和/或附加玻璃片材)优选具有至少1 m2的表面积。

23.在步骤a的过程中,第一玻璃片材优选在玻璃片材的面的至少70%、特别是至少90%的表面积上、甚至在整个表面积上涂覆有薄层堆叠。一些区域事实上可并未涂覆,从而设置允许波穿过的通信窗口。

24.薄层堆叠优选接触内部玻璃片材。当沉积时,可洗涤溶解层优选接触薄层堆叠。

25.在本文中,“接触”意在指物理接触。表述“基于”优选意在指所讨论的层包含至少50重量%、特别是60%、或甚至70%且甚至80%或90%的所讨论的材料的事实。层可甚至基本由这种材料组成或由这种材料组成。“基本由

……

组成”应理解为是指层可包含对其性质没有影响的杂质。术语“氧化物”或“氮化物”不一定意味着氧化物或氮化物是化学计量的。事实上,它们可以是亚化学计量、超化学计量或化学计量的。

26.堆叠优选包含至少一个基于氮化物的层。氮化物特别是选自铝、硅、锆、钛的至少一种元素的氮化物。其可包含这些元素中的至少两种或三种的氮化物,例如氮化硅锆或氮化硅铝。基于氮化物的层优选是基于氮化硅的层,更特别为基本由氮化硅组成的层。当氮化硅层通过阴极溅射沉积时,其通常含有铝,因为通常的做法是用铝掺杂硅靶材以促进沉积速率。

27.基于氮化物的层优选具有2至100 nm、特别是5至80 nm的物理厚度。

28.基于氮化物的层通常用于大量薄层堆叠,因为它们具有有利的阻隔性质,在于它们防止堆叠中存在的其它层(特别是下文将要描述的功能层)氧化。

29.堆叠优选包含至少一个功能层,特别是导电功能层。该功能层优选包含在两个薄电介质层之间,其中至少一个是基于氮化物的层。其它可能的电介质层例如是氧化物或氧氮化物的层。

30.至少一个导电功能层有利地选自:

‑ꢀ

金属层,特别是银、铌或金层,和

‑ꢀ

透明导电氧化物的层,特别选自铟锡氧化物、掺杂的锡氧化物(例如掺杂有氟或锑)、掺杂的锌氧化物(例如掺杂有铝或镓)。

31.这些层因它们的低辐射而特别有价值,其赋予装配玻璃优异的绝热性质。在装备陆地车辆,特别是机动车辆、火车以及飞机或航海船舶的装配玻璃中,低辐射装配玻璃可以在热天气下向外反射一部分太阳辐射,并因此限制对所述车辆的乘客舱的加热,并在合适的情况下降低空调成本。相反,在寒冷天气下,这些装配玻璃可以将热量保持在乘客舱内,并因此减少所需的加热能量。

32.根据一个优选实施方案,薄层堆叠包括至少一个银层,特别是一个、两个、三个或甚至四个银层。银层的物理厚度或在适当情况下多个银层的厚度之和优选为2至20 nm、特别是3至15 nm。

33.根据另一实施方案,薄层堆叠包括铟和锡的氧化物的至少一个层。其物理厚度优选为30至200 nm、特别是40至150 nm。

34.为了在弯曲步骤过程中保护所述或每个导电薄层(无论是金属的还是基于透明导电氧化物),这些层的每一个优选被至少两个电介质层包围。电介质层优选基于选自硅、铝、钛、锌、锆、锡的至少一种元素的氧化物、氮化物和/或氧氮化物。

35.薄层堆叠的至少一部分可以通过各种已知技术来沉积,例如化学气相沉积(cvd),或通过阴极溅射,特别是磁场辅助的(磁控方法)。

36.薄层堆叠优选通过阴极溅射,特别是磁控溅射来沉积。在该方法中,在包含要沉积的化学元素的靶材附近在高真空中生成等离子体。通过轰击靶材,等离子的活性物类剥离所述元素,所述元素沉积在玻璃片材上,形成所需薄层。当层由来自从靶材剥离的元素与等离子体中所含气体之间的化学反应产生的材料制成时,该方法被称为“反应性”方法。该方法的主要优点在于通过使玻璃片材在各种靶材下方连续运行(通常在同一设备中),可以在同一生产线上沉积非常复杂的层的堆叠。

37.前述实例具有导电和红外反射的性质,其具有用于提供加热功能(除霜、除雾)和/或绝热功能的用途。

38.当薄层堆叠意在提供加热功能时,必须提供电流供应。这特别可以是在玻璃片材的两个相对边缘处通过丝网印刷在薄层堆叠上沉积的银膏的条带。这些带在最终的装配玻璃中将被不透明矿物层隐藏。

39.步骤b堆叠优选通过在其表面的2至35%、特别是3至25%、更特别为4至20%和甚至5至15%上被可洗涤溶解层涂覆。待清洁的区域(以及最终的清洁区域)优选形成周边条带,其为自封闭的条带,其在外部玻璃片材周边的任何点处朝向第一玻璃片材的内部延伸一定宽度,通常为1至20 cm。宽度可以根据所考虑的点的位置而不同。

40.在步骤b的过程中,可洗涤溶解层优选由液体组合物沉积,特别是由液体或糊剂沉积。可洗涤溶解层优选通过丝网印刷沉积。为此,将丝网印刷丝网放置在玻璃片材上,该丝网包含孔洞,所述孔洞中的一些被封闭,随后釉料组合物在丝网上沉积,随后施加刮板以迫使釉料组合物在其中丝网孔洞未被封闭的区域中穿过丝网,从而形成可洗涤溶解层。

41.可洗涤溶解层的厚度优选包括5至50

ꢀµ

m、特别是10至40

ꢀµ

m、甚至15至30

ꢀµ

m。

42.优选在步骤b之后紧随干燥步骤,其意在除去流体组合物中所含有的至少一部分溶剂。此类干燥通常在120至180℃的温度下进行。

43.可洗涤溶解层优选是包含至少一种磷酸盐的矿物层。该磷酸盐特别是碱性磷酸盐,优选磷酸钠。术语“磷酸盐”也理解为是指磷酸氢盐和磷酸二氢盐。因此,通用术语磷酸钠也覆盖磷酸氢钠na2hpo4、磷酸二氢钠nah2po4和磷酸三钠na3po4,以及这些化合物的混合物。

44.流体组合物优选包含溶剂,尤其是有机溶剂,和树脂。溶剂和树脂的量调节组合物的粘度,并根据所用涂施方法来进行调整。

45.步骤c预烧制步骤优选在包括150至700℃、特别是550至700℃的温度下进行。

46.此类预烧制除去可存在于可洗涤溶解层中的有机介质,或更通常任何有机组分。

47.在预烧制过程中,通过可洗涤溶解层溶解薄层的堆叠。可以通过电子显微镜观察堆叠的溶解。

48.步骤d除去可洗涤溶解层的步骤可以通过洗涤的方式将其除去。

49.在清洁区域,玻璃表面因此在该步骤之后裸露,因为其不再被薄层堆叠或可洗涤溶解层涂覆。

50.洗涤优选通过喷射加压水或通过具有刷子的洗涤机来进行。刷子必须柔软以便不会破坏薄层堆叠。

51.步骤e在该步骤中,至少在清洁区域的一部分上沉积不透明矿物层。

52.不透明矿物层优选为黑色。玻璃侧的反射清晰度l*(光源d65,参考观察者10

°

)优选小于或等于10、特别地5、甚至3。

53.不透明矿物层在第一玻璃片材上形成不透明区域,剩余部分形成透明区域。不透明区域优选占第一玻璃片材的表面积的2至35%、特别是3至25%、甚至4至20%并且甚至5至15%。

54.优选地,清洁区域与不透明矿物层(或不透明区域)形成围绕第一玻璃片材的周边的条带。

55.由于所采用的沉积技术的尺寸公差,这两个区域可能不是完美地和精确地彼此对应。例如,可在不透明区域和被堆叠涂覆的区域之间存在轻微的覆盖,或者相反,在不透明区域和被堆叠涂覆的区域之间存在裸露玻璃的空间。覆盖或裸露玻璃的空间优选小于1 mm、特别是小于0.5 mm。为了使这些并非精确匹配的相对位置造成的任何外观缺陷更不易察觉,可以在该区域中印刷装饰,例如基于点的装饰——如作为点的渐变。

56.根据一个实施方案,通过沉积包含玻璃料和颜料的釉料组合物来进行不透明矿物层的沉积。随后形成釉料涂层。

57.釉料组合物优选包含有机介质。后者在弯曲步骤过程中除去,其使得釉料涂层固结,甚至在需要的情况下在釉料的预烧制处理过程中。在烧制后,釉料涂层因此包含在基本玻璃态或玻璃结晶基质中的颜料。

58.玻璃料或玻璃态基质优选基于硼硅酸铋和/或硼硅酸锌。硼硅酸铋是优选的,因为其具有更好的耐酸性。

59.根据一个变体,在弯曲或任何预烧制的过程中,釉料能够至少部分溶解下方薄层的堆叠。在这种情况下,玻璃料优选基于硼硅酸铋,甚至基于硼硅酸铋与硼硅酸锌。为了使其对层的堆叠更具“侵蚀性”并有利于其溶解,铋和/或硼的含量优选高于通常使用的玻璃料的含量。这种变体对于确保不透明区域和被堆叠涂覆的区域之间的完美对应是有意义的,因为在沉积时重叠的情况下(避免任何裸露的玻璃区域),位于薄层堆叠上方的釉料涂层部分将能够溶解后者并因此使其消失。

60.釉料涂层的厚度在热处理步骤之后优选为5至50

ꢀµ

m、特别是10至40

ꢀµ

m。

61.根据另一实施方案,通过沉积包含颜料与碱性硅酸盐的水溶液的水性涂料组合物来实现不透明矿物层的沉积。这形成了称为“硅酸盐涂料”的矿物涂料层。

62.碱金属硅酸盐的水溶液优选包含硅酸钠、硅酸钾和/或硅酸锂的至少一种。碱性硅酸盐的水溶液可由不同碱性硅酸盐的水溶液的混合物组成,例如钠的至少一种水溶液和钾的至少一种水溶液的混合物。

63.涂料组合物优选包含至少一种矿物填料,特别是选自胶体二氧化硅、长石、氧化铝和层状填料。该层状填料优选选自滑石、云母和粘土,特别是基于硅酸盐或铝硅酸盐的粘土,如高岭石、伊利石、蒙脱石和海泡石。涂料组合物有利地包含几种矿物填料的混合物。

64.矿物填料与颜料优选具有使得其d90小于10

ꢀµ

m的粒度分布(按体积计)。

65.涂料组合物还可包含碱,特别是碱性氢氧化物。

66.涂料组合物可附加地含有各种添加剂,如至少一种分散剂、至少一种消泡剂、至少一种增稠剂、至少一种稳定剂和/或至少一种硬化剂。

67.在矿物涂料的层中,碱性硅酸盐的重量含量优选包括7%至60%、特别是15%至55%。颜料和矿物填料的总重量含量优选包括20至90%、特别是30至70%。添加剂的总含量优选包括0.1至5%。这些含量也适用于水性涂料组合物(在该情况下其是相对于干提取物的百分比)。

68.矿物涂料的最终层(在烧制后)因此包含碱性硅酸盐和颜料,以及在需要的情况下为矿物填料。

69.矿物涂料层的厚度优选包括2至20

ꢀµ

m、特别是3至15

ꢀµ

m、或甚至4至10

ꢀµ

m。这里,这是弯曲后最终层的厚度。

70.在上面的两个实施方案中,颜料优选包含选自铬、铜、铁、锰、钴和镍的氧化物的一种或多种氧化物。作为实例,这些可以是铜和/或铁的铬酸盐。

71.沉积矿物涂料层和/或釉料涂层的步骤优选通过丝网印刷来实现。丝网印刷包括使液体组合物通过丝网印刷丝网的孔洞沉积(特别是使用刮板)在玻璃片材上。根据预定的设计,在对应于玻璃片材的不被涂覆的区域的部分中堵塞丝网的孔洞,使得液体组合物仅可以在要印刷的区域中穿过丝网。其它沉积技术如数字印刷技术也是可能的。

72.步骤e可以后接预烧制步骤e1。

73.在矿物涂料层的情况下,预烧结意在在弯曲步骤之前硬化涂料层。基于碱性硅酸盐的矿物涂料通常可以在大约200至250℃的中等温度下硬化。预烧制步骤通常在辐射烘箱或对流烘箱中实现。预烧制时间优选为60至1000秒、特别是100至600秒、或甚至120至500秒。简单的干燥,特别是120至180℃的干燥,可表明其本身是足够的。

74.在釉料涂层的情况下,预烧制采用优选包括550至650℃、特别是560至600℃的温度。预烧制处理特别可用于开发某些釉料的抗粘附性质。

75.步骤f弯曲可以使用重力进行,例如(玻璃在其自身重量下变形)或通过压制,在通常为550至650℃的温度下进行。

76.根据第一实施方案,两块玻璃片材(第一玻璃片材和附加玻璃片材)单独弯曲。

77.根据第二实施方案,第一玻璃片材和附加玻璃片材单独弯曲。优选通过在其间放置中间层粉末来使玻璃片材保持分开,以确保间隙为几十微米、通常为20至50微米。中间层粉末例如基于碳酸钙和/或碳酸镁。在弯曲过程中,内部玻璃片材(意在位于乘客舱内)通常放置在外玻璃片材上方。因此,在弯曲步骤过程中,附加玻璃片材通常将放置在第一玻璃片材上方。

78.步骤g层合中间层优选包含聚乙烯醇缩醛,特别是聚乙烯醇缩丁醛(pvb)的至少一个片

材。

79.层合中间层可以是着色或未着色的,以便在需要的情况下调节装配玻璃的光学或热性质。

80.层合中间层可有利地具有吸声性质以便吸收空气传播或结构传播的声音。为此,其特别可由三个聚合物片材组成,包括两个包围内部聚合物片材的“外部”pvb片材,所述内部聚合物片材任选由pvb制成,具有硬度低于外部片材的硬度。

81.层合中间层还可具有绝热性质,特别是红外辐射反射性质。为此,其可包含具有低辐射的薄层涂层,例如包含薄银层的涂层,或具有不同的折射指数的交替电介质层的涂层,沉积在被两个外部pvb片材包围的内部pet片材上。

82.层合中间层的厚度通常为0.3至1.5 mm、特别是0.5至1 mm。层合中间层在装配玻璃边缘的厚度可以小于在装配玻璃中心的厚度,以防止使用抬头显示器(hud)的情况下形成重影。

83.层合步骤可通过在高压釜中处理来进行,例如在110至160℃的温度下和在10至15巴的压力下。在高压釜处理之前,玻璃片材与层合中间层之间截留的空气可以通过压延或通过施加负压来消除。

84.附加片材优选是层合装配玻璃的内部片材,即位于装配玻璃的凹陷侧上的片材,其意在位于车辆的乘客舱内部。以这种方式,薄层堆叠被设置在层合装配玻璃的面2上。

85.附加玻璃片材可由硅-钠-钙玻璃或硼硅酸盐或铝硅酸盐玻璃制成。它可由透明玻璃或有色玻璃制成。其厚度优选为0.5至4 mm、特别是1至3 mm。

86.根据一个优选实施方案,附加玻璃片材具有包括0.5至1.2 mm的厚度。附加玻璃片材特别由铝硅酸钠玻璃制成,优选经化学强化。附加玻璃片材优选是层合装配玻璃的内部片材。本发明特别可用于这种类型的构造,对其而言难以将薄层堆叠设置在面3上。化学强化(也称为“离子交换”)在于使玻璃表面与熔融的钾盐(例如硝酸钾)接触,以便通过使玻璃的离子(在这里为钠离子)与离子半径更大的离子(在这里为钾离子)交换来强化玻璃表面。这种离子交换能够在玻璃的表面上和在一定厚度上形成压缩应力。优选地,表面应力为至少300 mpa、特别是400 mpa且甚至500 mpa,并且至多为700 mpa,并且压缩区域的厚度为至少20 μm、通常为20 μm至50 μm。应力分布可以使用装备有巴比涅补偿器的偏光显微镜以已知方式来确定。化学回火步骤优选在380至550℃的温度下实现,并且持续时间为30分钟至3小时。化学强化优选在弯曲步骤之后但在层合步骤之前实现。获得的装配玻璃优选是机动车辆挡风玻璃,特别是加热的挡风玻璃。

87.根据另一优选实施方案,附加玻璃片材在与朝向层合中间层的面相对的面(优选面4,附加片材是内部片材)上承载附加薄层的堆叠,特别是具有低辐射的堆叠,其包含透明导电氧化物,特别是铟和锡的氧化物(ito)。本发明对于这种类型的构造也特别有用,对其而言将薄层的堆叠设置到同一玻璃片材的两个面(面3和4)上是精密的。在这一实施方案中,层合中间层和/或附加玻璃片材优选是着色的,其中承载该涂层的玻璃片材可以由透明玻璃制成。获得的装配玻璃优选是机动车辆车顶。

88.作为后一种优选实施方案的一个实例,我们可以列举弯曲的层合车顶,其从车辆外部起包括涂覆在包括至少一个银层的薄层堆叠的面2上的透明玻璃片材、着色pvb制成的层合中间层和由有色玻璃制成的附加玻璃片材,在面4上承载具有低辐射的薄层堆叠,特别

是由ito制成的薄层堆叠。

实施例

89.下面的示例性实施方案以非限制性方式结合图1至5说明本发明,其中:

‑ꢀ

[图1]示意性示出了根据本发明的方法的一个实施方案。

[0090]

‑ꢀ

[图2]示出了根据本发明获得的装配玻璃的一个实例。

[0091]

‑ꢀ

[图3]示意性示出了根据本发明的方法的另一实施方案。

[0092]

‑ꢀ

[图4]示意性示出了根据本发明的方法的另一实施方案。

[0093]

‑ꢀ

[图5]示意性示出了根据本发明的方法的另一实施方案。

[0094]

图1和3至5表示在本方法的步骤的过程中玻璃片材的一部分和在其周边附近沉积在玻璃片材上的元件的示意性横截面。各种元件显然并非按比例显示,以便能使它们可视化。

[0095]

在步骤a中提供涂覆有薄层堆叠12的第一玻璃片材10,随后在称为“待清洁区域”的区域13中,堆叠12的一部分被可洗涤溶解层14涂覆,特别是通过丝网印刷(步骤b)。

[0096]

在步骤c中,第一玻璃片材经历预烧制处理,导致在区域16中通过可洗涤溶解层14溶解堆叠12。在洗涤(步骤d)后,其导致可洗涤溶解层14的去除,第一玻璃片材10在清洁的区域17中呈现裸露的玻璃表面。

[0097]

在步骤e中,不透明矿物层16,如釉料涂层或硅酸盐涂料层,沉积在清洁的区域17上。

[0098]

随后将附加玻璃片材20(在这里具有附加的薄层堆叠22)放置在第一玻璃片材10上,随后将整体弯曲(步骤f)。显示的视图仅仅是玻璃片材的末端的视图,这里并未显示弯曲。

[0099]

在步骤g中,使用层合中间层30组装涂覆有薄层堆叠12的第一玻璃片材10和涂覆有附加堆叠22的附加玻璃片材20。图在这里以分解图表示每个单独的元件。朝向层合中间层的堆叠12在最终装配玻璃中位于面2上。

[0100]

图2显示了正面观察的根据本发明的装配玻璃的一个实例(在这里是挡风玻璃)。由不透明矿物层16形成的不透明区域以周边条带的形式存在,其宽度取决于在装配玻璃上的位置。这里,条带在横向区域中具有低宽度,在下部区域中具有高宽度,并且在上部区域具有可变宽度,不透明条带在上部中央区域中掩饰了安放中央后视镜的装置,并在该区域中容纳了用于传感器和照相机(如用于辅助驾驶的雨或光传感器或照相机,或激光雷达)的透射窗口。

[0101]

图3至5示出了不同于图1的其它构造,其中由不透明矿物层16形成的不透明区域和薄层堆叠12不是精确对应的。

[0102]

在图3中,在两个区域之间存在微小的间隔t,通常为至多1 mm、甚至至多0.5 mm。

[0103]

相反,在图4中,提供了涂层r(或重叠)。在本发明的优选实施方案中,涂层在沉积釉料的步骤e的过程中存在,但随后可以除去,因为使用的釉料在弯曲或预烧制e1的过程中可以溶解下方的薄层堆叠。

[0104]

在图5中,由于在不透明矿物层的丝网印刷过程中获得的点的渐变18,使得该涂层不太可见。

[0105]

实施例如下实现。

[0106]

通过丝网印刷在一个周边条带上以25 μm的湿厚度用可洗涤溶解层涂覆2.1 mm厚的玻璃片材,该玻璃片材预先通过阴极溅射用包括两个被氧化锌层、氮化硅层和nicr阻挡剂保护的银层的薄层堆叠来涂覆。沉积的组合物是由公司ferro以名称tdf9283出售的基于磷酸钠的糊剂。

[0107]

在干燥(100至250℃,1至2分钟)后,在大约600℃下预烧制的步骤使得可洗涤溶解层溶解薄层堆叠。随后洗涤步骤使得可以除去可洗涤溶解层。

[0108]

随后通过丝网印刷沉积不透明矿物层。

[0109]

在第一系列测试中,不透明矿物层是硅酸盐涂料(由icd以名称oph-cg1-231黑提供),具有如图3和4中所示的重叠或裸露玻璃的空间。沉积的厚度为25 μm(湿),在烧制后给予大约8 μm。沉积后在约150℃下完成干燥。

[0110]

在第二系列测试中,不透明矿物层是基于硼硅酸铋和硼硅酸锌的釉料涂层,其能够溶解薄层堆叠。在重叠的情况下进行沉积(如图4中所示),以确保在最后与通过薄层堆叠涂覆的区域完备连接。在沉积后进行在大约600℃下的预烧制步骤。

[0111]

在与在面4上具有包含ito层的堆叠的由硅-钠-钙玻璃制成的附加玻璃片材配对后,整体在高于600℃下弯曲350至500秒。然后用pvb中间层将两个玻璃片材层合在一起。

[0112]

在组装后,通过测量反射亮度l*(光源d65,参考观察者10

°

)来评估外观,更特别是从面1观察的黑色。l*的测量值小于5。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。