1.本技术涉及整车仪表故障检测技术领域,特别涉及一种整车仪表故障检测模型构建方法、装置、设备及存储介质。

背景技术:

2.近年来,随着科学技术的发展,人们对生活品质的追求越来越高。而聚焦到汽车工业领域,汽车已不再仅仅满足人们的出行需求,用户对汽车的功能丰富度要求也随之提高。

3.在此背景下,汽车电动化与智能化已成为不可阻挡的潮流。例如智能座舱的发展受到各大厂商的青睐,各主流厂家纷纷加大投资力度提前布局该赛道。而整车仪表作为智能座舱的一部分,首先呈现在司机用户的眼前,承担了相当大一部分的内容显示,其中很多内容的展示直接涉及到车辆行驶过程中的安全问题,因此对整车仪表进行检测是十分必要的。但是,由于不同的主机厂对仪表的诊断故障码记录有所区别,因此针对不同的主机厂的故障检测需求,需要通过人工手动对当前的整车仪表检测系统进行大量的代码修改和更新,以致存在工作量大且操作复杂的问题。

技术实现要素:

4.本技术提供一种整车仪表故障检测模型构建方法、装置、设备及存储介质,以解决相关技术中通过手动修改整车仪表检测系统的代码而导致的工作量大且操作复杂的问题。

5.第一方面,提供了一种整车仪表故障检测模型构建方法,包括以下步骤:

6.基于预定义的整车仪表故障检测信息在simulink模型中进行控件的加载,形成图形化的整车仪表故障检测架构,所述预定义的整车仪表故障检测信息包括故障检测模块信息和故障检测逻辑判断信息;

7.导入与目标用户对应的目标逻辑判断阈值信息,基于所述目标逻辑判断阈值信息对图形化的整车仪表故障检测架构中与所述目标逻辑判断阈值信息对应的参数进行更新,得到与目标用户对应的目标整车仪表故障检测模型。

8.一些实施例中,所述故障检测模块信息包括硬件信号故障检测模块信息、can信号故障检测模块信息和存储器信号故障检测模块信息,所述故障检测逻辑判断信息包括硬件信号故障检测逻辑判断信息、can信号故障检测逻辑判断信息和存储器信号故障检测逻辑判断信息。

9.一些实施例中,在所述得到与目标用户对应的目标整车仪表故障检测模型的步骤之后,还包括:

10.将与目标用户对应的待检测硬件故障数据或待检测can信号故障数据或待检测存储器故障数据输入至所述目标整车仪表故障检测模型,以供所述目标整车仪表故障检测模型中的硬件信号故障检测模块基于所述待检测硬件故障数据进行硬件信号故障检测或can信号故障检测模块基于所述待检测can信号故障数据进行can信号故障检测或存储器信号故障检测模块基于所述待检测存储器故障数据进行存储器信号故障检测。

11.一些实施例中,所述目标逻辑判断阈值信息包括气压传感器异常范围阈值,所述基于所述目标逻辑判断阈值信息对图形化的整车仪表故障检测架构中与所述目标逻辑判断阈值信息对应的参数进行更新,包括:

12.根据所述气压传感器异常范围阈值对图形化的整车仪表故障检测架构中的气压传感器异常范围进行更新。

13.第二方面,提供了一种整车仪表故障检测模型构建装置,包括:

14.第一构建单元,其用于基于预定义的整车仪表故障检测信息在simulink模型中进行控件的加载,形成图形化的整车仪表故障检测架构,所述预定义的整车仪表故障检测信息包括故障检测模块信息和故障检测逻辑判断信息;

15.第二构建单元,其用于导入与目标用户对应的目标逻辑判断阈值信息,基于所述目标逻辑判断阈值信息对图形化的整车仪表故障检测架构中与所述目标逻辑判断阈值信息对应的参数进行更新,得到与目标用户对应的目标整车仪表故障检测模型。

16.一些实施例中,所述故障检测模块信息包括硬件信号故障检测模块信息、can信号故障检测模块信息和存储器信号故障检测模块信息,所述故障检测逻辑判断信息包括硬件信号故障检测逻辑判断信息、can信号故障检测逻辑判断信息和存储器信号故障检测逻辑判断信息。

17.一些实施例中,所述装置还包括数据输入单元,其用于:

18.将与目标用户对应的待检测硬件故障数据或待检测can信号故障数据或待检测存储器故障数据输入至所述目标整车仪表故障检测模型,以供所述目标整车仪表故障检测模型中的硬件信号故障检测模块基于所述待检测硬件故障数据进行硬件信号故障检测或can信号故障检测模块基于所述待检测can信号故障数据进行can信号故障检测或存储器信号故障检测模块基于所述待检测存储器故障数据进行存储器信号故障检测。

19.一些实施例中,所述目标逻辑判断阈值信息包括气压传感器异常范围阈值,所述第二构建单元具体用于:

20.根据所述气压传感器异常范围阈值对图形化的整车仪表故障检测架构中的气压传感器异常范围进行更新。

21.第三方面,提供了一种整车仪表故障检测模型构建设备,包括:存储器和处理器,所述存储器中存储有至少一条指令,所述至少一条指令由所述处理器加载并执行,以实现前述的整车仪表故障检测模型构建方法。

22.第四方面,提供了一种计算机可读存储介质,所述计算机存储介质存储有计算机程序,当所述计算机程序被处理器执行时,以实现前述的整车仪表故障检测模型构建方法。

23.本技术提供了一种整车仪表故障检测模型构建方法、装置、设备及存储介质,包括基于预定义的整车仪表故障检测信息在simulink模型中进行控件的加载,形成图形化的整车仪表故障检测架构,所述预定义的整车仪表故障检测信息包括故障检测模块信息和故障检测逻辑判断信息;导入与目标用户对应的目标逻辑判断阈值信息,基于所述目标逻辑判断阈值信息对图形化的整车仪表故障检测架构中与所述目标逻辑判断阈值信息对应的参数进行更新,得到与目标用户对应的目标整车仪表故障检测模型。通过本技术,以图形化的形式基于simulink模型构建整车仪表故障检测架构,对于不同目标用户的故障检测需求,只需自动更新整车仪表故障检测架构中与故障检测需求对应的阈值,即可构建得到对应目

标用户的整车仪表故障检测模型,无需进行大量代码的修改和更新,有效降低了整车仪表故障检测模型构建的工作量和操作复杂度。

附图说明

24.为了更清楚地说明本技术实施例中的技术方案,下面将对实施例描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本技术的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

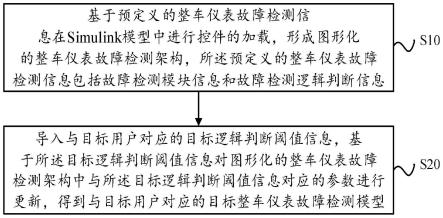

25.图1为本技术实施例提供的一种整车仪表故障检测模型构建方法的流程示意图;

26.图2为本技术实施例提供的一种整车仪表故障检测模型构建装置的结构示意图;

27.图3为本技术实施例提供的一种整车仪表故障检测模型构建设备的结构示意图。

具体实施方式

28.为使本技术实施例的目的、技术方案和优点更加清楚,下面将结合本技术实施例中的附图,对本技术实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例是本技术的一部分实施例,而不是全部的实施例。基于本技术中的实施例,本领域普通技术人员在没有做出创造性劳动的前提下所获得的所有其他实施例,都属于本技术保护的范围。

29.本技术实施例提供了一种整车仪表故障检测模型构建方法、装置、设备及存储介质,其能解决相关技术中通过手动修改整车仪表检测系统的代码而导致的工作量大且操作复杂的问题。

30.图1是本技术实施例提供的一种整车仪表故障检测模型构建方法,包括以下步骤:

31.步骤s10:基于预定义的整车仪表故障检测信息在simulink模型中进行控件的加载,形成图形化的整车仪表故障检测架构,所述预定义的整车仪表故障检测信息包括故障检测模块信息和故障检测逻辑判断信息;其中,所述故障检测模块信息包括硬件信号故障检测模块信息、can信号故障检测模块信息和存储器信号故障检测模块信息,所述故障检测逻辑判断信息包括硬件信号故障检测逻辑判断信息、can信号故障检测逻辑判断信息和存储器信号故障检测逻辑判断信息。

32.步骤s20:导入与目标用户对应的目标逻辑判断阈值信息,基于所述目标逻辑判断阈值信息对图形化的整车仪表故障检测架构中与所述目标逻辑判断阈值信息对应的参数进行更新,得到与目标用户对应的目标整车仪表故障检测模型。

33.进一步的,所述目标逻辑判断阈值信息包括气压传感器异常范围阈值,所述基于所述目标逻辑判断阈值信息对图形化的整车仪表故障检测架构中与所述目标逻辑判断阈值信息对应的参数进行更新,包括:

34.根据所述气压传感器异常范围阈值对图形化的整车仪表故障检测架构中的气压传感器异常范围进行更新。

35.进一步的,在所述得到与目标用户对应的目标整车仪表故障检测模型的步骤之后,还包括:

36.将与目标用户对应的待检测硬件故障数据或待检测can信号故障数据或待检测存储器故障数据输入至所述目标整车仪表故障检测模型,以供所述目标整车仪表故障检测模

型中的硬件信号故障检测模块基于所述待检测硬件故障数据进行硬件信号故障检测或can信号故障检测模块基于所述待检测can信号故障数据进行can信号故障检测或存储器信号故障检测模块基于所述待检测存储器故障数据进行存储器信号故障检测。

37.示范性的,由于整车仪表承担了很大一部分的内容显示,且很多内容的展示直接涉及到车辆行驶过程中的安全问题,因此有必要为厂家提供一种整车仪表故障记录方法,方便主机厂调查分析问题;不过,不同的主机厂对整车仪表的诊断故障码记录有所区别,因此,在本实施例中,只对主体框架进行了设计,而具体的定义则可以根据客户的需求进行配置,这样在切换客户时只需要更改配置,以使得对所有的用户都适用。

38.具体的,本实施例依赖simulink(可视化仿真工具)模型实现业务逻辑,以图形化的方式实现编程,将输入、判断逻辑、期望输出定义好,并拖入需要的控件组成基本的逻辑判断,然后使用simulink模型生成嵌入式代码,进而形成图形化的整车仪表故障检测架构,以保证代码的正确性和可移植性。

39.其中,图形化的整车仪表故障检测架构包括硬件信号故障检测模块、can信号故障检测模块和存储器信号故障检测模块,具体根据每个检测模块的输入、期望输出等故障检测模块信息将对应的控件拖入至simulink模型中,再根据每个模块的故障检测逻辑判断信息(比如异常范围阈值)将对应的控件拖入至simulink模型中,以组成每个模块对应的基本逻辑判断,这样就可以构建出图形化的整车仪表故障检测架构。

40.当目标客户有创建整车仪表故障检测模型的需求时,就可以获取目标用户对应的需要调整的目标逻辑判断阈值信息(比如某一故障检测的异常范围值、故障检测类型以及故障触发条件等),并将图形化的整车仪表故障检测架构中对应的参数更新修改为目标用户需要调整的异常范围值即可,进而可以得到与目标用户对应的目标整车仪表故障检测模型。

41.在目标用户需要进行故障检测时,只需要将与目标用户对应的待检测硬件故障数据或待检测can信号故障数据或待检测存储器故障数据输入至目标整车仪表故障检测模型,目标整车仪表故障检测模型中的硬件信号故障检测模块就会基于待检测硬件故障数据进行硬件信号故障检测、can信号故障检测模块就会基于待检测can信号故障数据进行can信号故障检测以及存储器信号故障检测模块就会基于待检测存储器故障数据进行存储器信号故障检测,并将经过故障检测后得到的故障码进行记录和存储。

42.本实施例的模型核心在于故障码的检测,其可为分硬件信号故障、can信号故障和存储器信号故障。

43.首先,以定义三种气压传感器故障为例进行硬件信号故障说明:比如,将气压传感器2短路到高故障定义为dem_index_airpress2_s2p,气压传感器2短路到地故障定义为dem_index_airpress2_s2g,气压传感器2异常定义为dem_index_airpress2_unnormal,并进行气压传感器故障异常范围的定义;因此当判定采样值在设定的异常范围内时,即检测到气压传感器异常,这时就会记录相应的故障码,其它的ecu也可以根据该故障进行相应的处理;此外,对硬件信号需要进行滤波和防抖处理,以获取更稳定的硬件信号,因此本实施例中的故障检测逻辑判断信息还包括滤波和防抖的逻辑判断信息。

44.其中,滤波处理的过程为:取10次硬件信号ad采样值,去掉一个最大值和最小值,剩下的ad采样值取平均值,得到气压传感器的ad值,以使得采样结果更具有说服力;防抖处

理的过程为:当检测到采样值落到异常范围内或从异常范围内恢复到正常范围时,并不是马上进行上报或取消故障,而是等待该信号在某一范围内稳定一定的时间后再做相应的处理。

45.具体的,比如,将硬件输入的气压传感器2的原始值定义为ioa_m_v_airpress2raw;将气压传感器异常范围定义为200-350、4650-4800;将气压传感器短路到高范围定义为4850-5000;将气压传感器短路到地范围定义为0-120;将检测到故障定义为swt_on;将未检测到故障定义为swt_off。

46.当需要对气压传感器进行故障检测时,需要先将获取到的气压传感器值进行滤波处理,以得到一个稳定的有效的ad信号用于后续的逻辑处理;然后将滤波处理后的ad采样值进行防抖处理,即当检测到硬线信号在异常范围内并持续超过1秒,那么当前状态会从正常向异常迁移,而当检测到硬线信号在正常范围内并持续超过1秒,当前状态会从异常向正常迁移,因此,当ad采样值在某一范围维持1秒后则认为条件满足,比如若该值落在异常区间内1秒后,则认为气压传感器出现故障并上报记录该故障。

47.对于can信号故障,首先can信号模块会获取到一个can数据包,该can数据包中包含信号id、信号长度、信号周期、发送状态、时间戳和数据等各种信息,对收到的can信息进行解包处理后会得到当前的信号状态,若该信号超过规定的超时周期,就会上报并记录该超时故障。比如,定义dem_index_watertemp_timeout为水温信号超时故障码,当超过规定的时间后仍未收到水温信号,就会上报水温信号超时故障信息。对于存储器信号故障可以是eeprom检测、bus off检测等。

48.具体的,比如,将can数据包定义为canmdlrxmsg,将信号接收状态定义为sid_m_st_canrxind,将信号周期定义为1000ms,而超时周期则定义为5*1000ms。因此,当需要对can信号进行故障检测时,对接收到的can数据包进行解析,若存在id为xx的信号,则超时状态为false,不上报故障;若超过5倍信号周期未收到该id的信号,则记录并上报超时故障。

49.由此可见,本实施例可以针对不同客户需求自行配置的整车仪表进行故障诊断并对故障码进行记录,由于本实施例是基于simulink模型并使用可拖动控件,以图形化的方式实现代码的编写与自动生成,方便后期软件的移植与维护,即模型搭建完成后即可根据集成的开发环境,将嵌入式代码放到指定的目录下,后续可以将生成的嵌入式代码进行移植,可以快速并准确的检测出当前整车仪表所有的故障。当然本实施例还可扩展到其他ecu的故障检测,可以根据各个汽车电控单元的特性以及需求定义灵活设定、跨平台移植应用等。

50.综上,对于不同的用户,本实施例只需要知道客户需求的故障检测类型以及故障触发条件等,并在模型中进行相应的参数修改,即可满足不同的客户需求,具有普适性。

51.参见图2所示,本技术实施例还提供了整车仪表故障检测模型构建装置,包括:

52.第一构建单元,其用于基于预定义的整车仪表故障检测信息在simulink模型中进行控件的加载,形成图形化的整车仪表故障检测架构,所述预定义的整车仪表故障检测信息包括故障检测模块信息和故障检测逻辑判断信息;

53.第二构建单元,其用于导入与目标用户对应的目标逻辑判断阈值信息,基于所述目标逻辑判断阈值信息对图形化的整车仪表故障检测架构中与所述目标逻辑判断阈值信息对应的参数进行更新,得到与目标用户对应的目标整车仪表故障检测模型。

54.进一步的,所述故障检测模块信息包括硬件信号故障检测模块信息、can信号故障检测模块信息和存储器信号故障检测模块信息,所述故障检测逻辑判断信息包括硬件信号故障检测逻辑判断信息、can信号故障检测逻辑判断信息和存储器信号故障检测逻辑判断信息。

55.进一步的,所述装置还包括数据输入单元,其用于:

56.将与目标用户对应的待检测硬件故障数据或待检测can信号故障数据或待检测存储器故障数据输入至所述目标整车仪表故障检测模型,以供所述目标整车仪表故障检测模型中的硬件信号故障检测模块基于所述待检测硬件故障数据进行硬件信号故障检测或can信号故障检测模块基于所述待检测can信号故障数据进行can信号故障检测或存储器信号故障检测模块基于所述待检测存储器故障数据进行存储器信号故障检测。

57.进一步的,所述目标逻辑判断阈值信息包括气压传感器异常范围阈值,所述第二构建单元具体用于:

58.根据所述气压传感器异常范围阈值对图形化的整车仪表故障检测架构中的气压传感器异常范围进行更新。

59.需要说明的是,所属本领域的技术人员可以清楚地了解到,为了描述的方便和简洁,上述描述的装置和各单元的具体工作过程,可以参考前述整车仪表故障检测模型构建方法实施例中的对应过程,在此不再赘述。

60.上述实施例提供的装置可以实现为一种计算机程序的形式,该计算机程序可以在如图3所示的整车仪表故障检测模型构建设备上运行。

61.本技术实施例还提供了一种整车仪表故障检测模型构建设备,包括:通过系统总线连接的存储器、处理器和网络接口,存储器中存储有至少一条指令,至少一条指令由处理器加载并执行,以实现前述的整车仪表故障检测模型构建方法的全部步骤或部分步骤。

62.其中,网络接口用于进行网络通信,如发送分配的任务等。本领域技术人员可以理解,图3中示出的结构,仅仅是与本技术方案相关的部分结构的框图,并不构成对本技术方案所应用于其上的计算机设备的限定,具体的计算机设备可以包括比图中所示更多或更少的部件,或者组合某些部件,或者具有不同的部件布置。

63.处理器可以是cpu,还可以是其他通用处理器、数字信号处理器(digital signal processor,dsp)、专用集成电路(application specific integrated circuit,asic)、现场可编程逻辑门阵列(fieldprogrammable gatearray,fpga)或者其他可编程逻辑器件、分立门或者晶体管逻辑器件分立硬件组件等。通用处理器可以是微处理器,或者该处理器也可以是任何常规的处理器等,处理器是计算机装置的控制中心,利用各种接口和线路连接整个计算机装置的各个部分。

64.存储器可用于存储计算机程序和/或模块,处理器通过运行或执行存储在存储器内的计算机程序和/或模块,以及调用存储在存储器内的数据,实现计算机装置的各种功能。存储器可主要包括存储程序区和存储数据区,其中,存储程序区可存储操作系统、至少一个功能所需的应用程序(比如视频播放功能、图像播放功能等)等;存储数据区可存储根据手机的使用所创建的数据(比如视频数据、图像数据等)等。此外,存储器可以包括高速随存取存储器,还可以包括非易失性存储器,例如硬盘、内存、插接式硬盘、智能存储卡(smartmedia card,smc)、安全数字(secure digital,sd)卡、闪存卡(flash card)、至少一

个磁盘存储器件、闪存器件或其他易失性固态存储器件。

65.本技术实施例还提供了一种计算机可读存储介质,其上存储有计算机程序,计算机程序被处理器执行时,实现前述的整车仪表故障检测模型构建方法的全部步骤或部分步骤。

66.本技术实施例实现前述的全部或部分流程,也可以通过计算机程序来指令相关的硬件来完成,计算机程序可存储于一计算机可读存储介质中,该计算机程序在被处理器执行时,可实现上述各个方法的步骤。其中,计算机程序包括计算机程序代码,计算机程序代码可以为源代码形式、对象代码形式、可执行文件或某些中间形式等。计算机可读介质可以包括:能够携带计算机程序代码的任何实体或装置、记录介质、u盘、移动硬盘、磁碟、光盘、计算机存储器、只读存储器(read-onlymemory,rom)、随机存取存储器(randomaccess memory,ram)、电载波信号、电信信号以及软件分发介质等。需要说明的是,计算机可读介质包含的内容可以根据司法管辖区内立法和专利实践的要求进行适当的增减,例如在某些司法管辖区,根据立法和专利实践,计算机可读介质不包括电载波信号和电信信号。

67.本领域内的技术人员应明白,本技术的实施例可提供为方法、系统、服务器或计算机程序产品。因此,本技术可采用完全硬件实施例、完全软件实施例、或结合软件和硬件方面的实施例的形式。而且,本技术可采用在一个或多个其中包含有计算机可用程序代码的计算机可用存储介质(包括但不限于磁盘存储器和光学存储器等)上实施的计算机程序产品的形式。

68.本技术是参照根据本技术实施例的方法、设备(系统)和计算机程序产品的流程图和/或方框图来描述的。应理解可由计算机程序指令实现流程图和/或方框图中的每一流程和/或方框、以及流程图和/或方框图中的流程和/或方框的结合。可提供这些计算机程序指令到通用计算机、专用计算机、嵌入式处理机或其他可编程数据处理设备的处理器以产生一个机器,使得通过计算机或其他可编程数据处理设备的处理器执行的指令产生用于实现在流程图一个流程或多个流程和/或方框图一个方框或多个方框中指定的功能的装置。

69.需要说明的是,在本文中,术语“包括”、“包含”或者其任何其他变体意在涵盖非排他性的包含,从而使得包括一系列要素的过程、方法、物品或者系统不仅包括那些要素,而且还包括没有明确列出的其他要素,或者是还包括为这种过程、方法、物品或者系统所固有的要素。在没有更多限制的情况下,由语句“包括一个

……”

限定的要素,并不排除在包括该要素的过程、方法、物品或者系统中还存在另外的相同要素。

70.以上所述仅是本技术的具体实施方式,使本领域技术人员能够理解或实现本技术。对这些实施例的多种修改对本领域的技术人员来说将是显而易见的,本文中所定义的一般原理可以在不脱离本技术的精神或范围的情况下,在其它实施例中实现。因此,本技术将不会被限制于本文所示的这些实施例,而是要符合与本文所申请的原理和新颖特点相一致的最宽的范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。