1.本发明提供一种用于分析和评定润滑剂摩擦膜的系统和方法。

背景技术:

2.发动机油或润滑剂调配物的主要功能是形成减小移动部分之间的摩擦和磨损的保护膜。其还通过将热传递到其它部分来冷却发动机。为了检查内燃机内的摩擦表面上的这些保护膜,并且评定润滑剂组合物的有效性,大体上实行一系列实验室台架测试。

3.摩擦膜通过润滑剂调配物中的添加剂与金属发动机表面的化学结合形成。更坚固且更厚的摩擦膜通过防止金属与金属的接触来提供磨损保护。摩擦膜的分析因此是评定润滑剂调配物的有用工具。特定聚焦领域为开发展现增强磨损保护的发动机油调配物,鉴于人们越来越倾向于更薄(更低粘度)发动机油调配物以提高燃料经济性和其产生的脆弱性。

4.可在发动机测试中或使用摩擦计的实验室台架测试中在车辆级别处研究润滑剂调配物的磨损保护。摩擦膜提供用以研究和比较润滑剂以用于磨损保护的定制、及时、节约成本且快速的筛选选项。通过pcs仪器制造的微型牵引机3d间隔物层成像(mtm 3d-slim)仪器为常用于磨损研究的此类摩擦计。使用mtm 3d-slim仪器实行的测试涉及在存在润滑剂的情况下将两个表面在一起摩擦且接着分析摩擦膜图像。

5.mtm 3d-slim仪器在存在润滑剂的情况下在不同用户指定速度、温度、负载和运动下接合两个接触表面(球和盘)。随着实验进行,通过集成光学干涉测量相机就地俘获所形成的摩擦膜。图像表示测试期间的表面改变且有助于理解和比较不同润滑剂技术的磨损保护益处。

6.在使用mtm 3d-slim仪器分析润滑剂调配物时涉及的步骤说明于图1和2中。首先(图1),将测试球在润滑剂槽中抵靠钢盘运行预定义时间。接着升高测试球(图2),以使其与润滑剂涂布的玻璃盘接触,且俘获图像。接着,降低所述球,因此测试可继续。在整个实验中以经定义间隔重复这些步骤。

7.在实验结束时,可使用校准软件从所述图像计算摩擦膜厚度。这些结果可提供对保护膜的形成速度和其厚度的评定,从而允许优质润滑剂的保护性能的基准测试。

8.图3a中展示典型mtm 3d-slim图像的说明。深色阴影区指示厚摩擦膜,其可暗指足够的发动机表面保护;浅色阴影区指示低摩擦膜厚度。无阴影指不具有摩擦膜的新鲜或暴露的金属表面。用于从mtm3d-slim图像进行摩擦膜厚度分析的最常使用方法聚焦于几个取样点和取样位置,如图3(b)中所示。每个圆返回单个摩擦膜厚度值且接着通过均值和标准差表征摩擦膜的整体厚度。然而,此方法可在摩擦膜不均匀时导致误导性平均值和标准差。此外,取样位置的选择为主观的且可受人为偏误影响。

9.为了提供对润滑剂调配物的抗磨损特性的更稳固评定,非常需要从例如通过mtm 3d slim摩擦计产生的图像等图像来对摩擦膜进行改进且更准确的评定。

附图说明

10.图1说明在使用mtm 3d-slim仪器分析润滑剂调配物时涉及的第一步骤。

11.图2说明在使用mtm 3d-slim仪器分析润滑剂调配物时涉及的第二步骤。

12.图3(a)为使用mtm 3d-slim仪器产生的典型摩擦膜图像的说明。

13.图3(b)为用于评定图3(a)的图像中的摩擦膜的常用方法的说明。

14.图4为处理摩擦膜的原始数字图像的步骤的说明。

15.图5为经完全处理的摩擦膜图像的说明。

16.图6为说明已经从经完全处理的摩擦膜图像提取的数据的曲线图。

技术实现要素:

17.本发明提供了一种用于分析摩擦膜的方法,所述过程包括:

18.a.使用数字成像装置获得所述摩擦膜的图像;

19.b.根据所述图像中的每个像素的rgb颜色对所述像素进行编码;

20.c.基于所述像素的所述rgb颜色为每个像素分配摩擦膜厚度以产生每个像素的摩擦膜厚度数据点;

21.d.排除所述摩擦膜厚度为零或接近零的所述图像的各部分的所有数据点;以及

22.e.分析所得个别摩擦膜厚度数据点。

23.本发明还提供一种用于分析摩擦膜的方法,所述过程包括:

24.a.接收使用数字成像装置拍摄的所述摩擦膜的图像;

25.b.根据所述图像中的每个像素的rgb颜色对所述像素进行编码;

26.c.基于所述像素的所述rgb颜色为每个像素分配摩擦膜厚度以产生每个像素的摩擦膜厚度数据点;

27.d.排除所述摩擦膜厚度为零或接近零的所述图像的各部分的所有数据点;

28.e.分析所得个别摩擦膜厚度数据点;以及

29.f.将对所述所得个别摩擦膜厚度数据点的所述分析发送给用户。

30.本发明还提供一种用于分析摩擦膜的系统,所述系统包括:

31.a.数字图像采集装置;

32.b.数据处理单元,其根据通过所述图像采集装置所采集的图像中的每个像素的rgb颜色对所述像素进行译码且接着基于所述像素的所述rgb颜色为每个像素分配摩擦膜厚度;以及

33.c.输出装置,其提供每个像素的摩擦膜厚度数据点。

具体实施方式

34.为了克服传统的厚度分析的限制并从摩擦膜图像的分析导出最大值,本发明人已开发了可实行对摩擦膜的厚度和覆盖度的准确且完整评定的过程。

35.在本发明的过程中,获得摩擦膜的图像。对可如何产生摩擦膜不存在限制,但在一优选实施例中,产生摩擦膜且在mtm 3d-slim摩擦计仪器中获得摩擦膜的图像。

36.在所述仪器中,在存在润滑剂的情况下,在不同用户指定速度、温度、负载和运动下,两个表面(球和盘)接触。随着实验进行,优选地通过集成光学干涉测量相机就地俘获所

形成的摩擦膜。更优选地,随着实验进行,可随时间推移俘获一系列图像。

37.接着使用能够在像素级别处将图像中的颜色分裂为其rgb(红、绿、蓝三原色)分量的matlab软件算法对所述图像进行译码。这将rgb颜色值分配到图像内的每个像素。rgb颜色值的此分配可使用标准matlab软件来实行。

38.接着基于所述像素的rgb颜色为每个像素分配摩擦膜厚度值。在摩擦膜的典型光学干涉测量图像中,不具有摩擦膜的区域被视为蓝色,并且具有摩擦膜的区域呈现深浅不同的棕色。因此,随着膜厚度增大,存在从蓝色到浅棕色的过渡且最终为深棕色。因此,使用已知相关性,rgb数据点可被转换成摩擦膜厚度数据点。此类相关性可容易地获得,例如,可使用mtm 3d-slim仪器中已经使用的那些相关性。在本发明的优选实施例中,将算法应用于原始数据点以便实行此转换。

39.适合于通过此方法进行分析的大多数摩擦膜图像含有不相关的背景(参见例如图3a)。在此图像中,清楚地展示原始图像内存在圆形关注区域。此圆形区域可通过圆形霍夫变换来选择。圆形霍夫变换为用于识别在形状上为圆形的对象的开源图像处理算法。在圆形关注区域内,仅以摩擦膜填充圆形的一部分且仍存在某一背景。为了防止此背景影响分析,从分析排除摩擦膜厚度为零或接近零的图像的各部分的所有数据点。

40.可接着使用一种或多种方法分析剩余数据点。

41.在其最基本形式中,数据点形成等效厚度映射,其可标绘为2d等高线图或3d曲面图。厚度映射可用于产生统计测量值,例如主要膜厚度,其可用于产生关于润滑剂和添加剂性能的见解。并且,举例来说,可识别最小厚度和最大厚度以及其位置,且这可用于确定摩擦膜是否足够厚以提供所要保护。

42.一种合乎需要的润滑剂质量为跨越覆盖区域具有均匀厚度的摩擦膜的形成。在标准摩擦膜图像中,在极少变化或无变化的情况下,均匀膜被视为单种深浅的棕色。不均匀膜具有深浅不一的棕色,其跨越摩擦膜表现为带。

43.在本发明的优选实施例中,应用算法以便将图像分裂成其构成带。此算法基于带颜色强度对图像内具有类似厚度值的数据点进行分组。所述过程接着提供例如带的数目、带宽和带内与带间厚度变化等量度。可接着基于这些量度产生归一化均匀性指数。理想图像将具有横跨整个摩擦膜具有极少变化的一个带且具有统一度量。与此理想情境的任何偏差都会受到惩罚,因此真实图像的度量值最终会介于零与一之间。

44.为了计算此均匀性度量,可应用以下等式中的一个:

[0045][0046][0047]

在这些等式中,um为乘法均匀性度量;ua为加法均匀性度量;wb为带间间距;d为图像的直径;nc为带的数目;σ

intra

为带内标准差;且σ

inter

为带间标准差。此类测量将易于由具有图像处理背景和基本统计数据知识的熟练技术人员实行。

[0048]

本发明的重要特征在于其使得能够基于摩擦膜厚度分布、统计量度和均匀性指数比较多个润滑剂调配物。可进行两个摩擦膜图像的逐像素比较以比较厚度分布。

[0049]

mtm 3d-slim实验可用于以规则时间间隔俘获图像以研究摩擦膜在实验期间的时间演进。本发明方法可因此在每一个别时间步长下运行,以理解摩擦膜的厚度如何映射和其度量(例如,最大厚度、最小厚度、主要厚度、均匀性度量)如何随着实验进行而变化。此数据可被校对为描绘摩擦膜的演变连同统计量度和均匀性度量的视频。

[0050]

尽管本发明方法可由单个用户实行,但涉及数据处理的步骤还可在为分布式系统,例如基于云的计算系统的部分的数据处理单元中实行。

[0051]

在此实施例中,本发明方法涉及以下步骤:

[0052]

a.接收用户使用数字成像装置拍摄的所述摩擦膜的图像;

[0053]

b.根据所述图像中的每个像素的rgb颜色对所述像素进行编码;

[0054]

c.基于所述像素的所述rgb颜色为每个像素分配摩擦膜厚度以产生每个像素的摩擦膜厚度数据点;

[0055]

d.排除所述摩擦膜厚度为零或接近零的所述图像的各部分的所有数据点;

[0056]

e.分析所得个别摩擦膜厚度数据点;以及

[0057]

f.将对所述所得个别摩擦膜厚度数据点的所述分析发送给用户。

[0058]

附图详细描述

[0059]

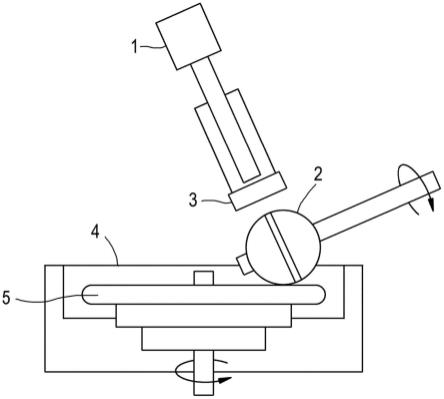

图1和2说明在使用mtm 3d-slim仪器分析润滑剂调配物时涉及的步骤。首先(图1),将测试球(2)在润滑剂槽(4)中抵靠钢盘(5)运行预定义时间。接着升高测试球(图2),以使其与润滑剂涂布的玻璃盘(3)接触且使用数字成像装置(1)俘获图像。接着,降低所述球,因此测试可继续。

[0060]

图3a为通过数字成像装置(1)拍摄的图像的实例。图3b展示典型取样过程。

[0061]

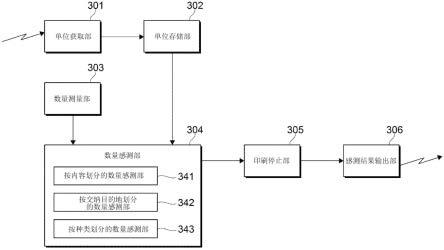

图4中展示涉及根据本发明的摩擦膜的分析的步骤。分析使用数字成像装置(1)拍摄的摩擦膜的图像(6)且根据每个像素的颜色对每个像素进行译码。基于所述像素的所述rgb颜色为每个像素分配摩擦膜厚度以产生每个像素的摩擦膜厚度数据点(7)。

[0062]

从原始数据集选择圆形图像(8)接着允许摩擦膜厚度为零或接近零的图像的各部分的所有数据点被排除,且逐像素产生摩擦膜的厚度的映射(9)。

[0063]

图5中展示此映射(9)的放大版本。在此图式中,清楚地展示可在逐像素基础上识别厚度。

[0064]

图6展示从摩擦膜的厚度的映射(8)提取且标绘于曲线图上的数据。在此曲线图上,可清楚地看出最小厚度(10)、最大厚度(11)和主要厚度(12)。还可确定厚度的散布且与其它样本进行比较。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。