1.本发明属于固体废弃物无害化利用技术领域,具体涉及一种电解锰渣协同除氨固锰固镁的无害化方法。

背景技术:

2.锰是一种重要的战略性金属,广泛应用于钢铁、化工等领域。电解锰渣是电解锰矿硫酸浸化过程产生的废渣,一吨金属锰的生产往往伴随着大量电解锰渣的产生。由于历史和技术的原因,这些电解锰渣难以得到妥当的处理,常常直接堆积安置。然而,电解锰渣中含有一些有害污染物,主要为电解锰工艺中加入氨水调节ph造成的高浓度氨氮,以及菱锰矿浓酸浸出的锰离子和镁离子。在雨水的冲击下这些污染物容易释放到周边的土壤和地表、地下水中,对人体健康和生态系统造成严重威胁。自然水体中高浓度的氨氮容易造成水体富营养化,氨氮在水体中发生硝化作用产生的硝酸盐和亚硝酸盐对人体危害极大,可致癌和引发高铁血红蛋白症。人体摄入过量的锰会对神经系统产生不可逆的损伤。当地下水中镁浓度过高时会危害周围土壤,使其发生盐碱化,从而造成作物减产。因此探索有效的电解锰渣处理方法迫在眉睫。

3.公告号为cn110639158b的专利申请文件公开了一种无害化处理电解锰渣的方法,该方法将过磷酸钙与低品位氧化镁协同稳定固化电解锰渣中锰和氨氮,在弱碱条件下,重金属主要以磷酸盐沉淀稳定固化,氨氮主要以鸟粪石稳定固化。但是该方法引入的过磷酸钙属于稀有资源材料,价格较高,提高了处理成本。此外形成的鸟粪石不够稳定,存在二次污染的风险。同时引入的氧化镁可能大大提高电解锰渣中可溶性镁盐的浓度,对地下水和周边土壤造成不利影响。并且该方法需要堆存10~30d,处置时间过长。

4.公告号为cn103286116a的专利申请文件公开了一种无害化处理电解锰渣的方法。该方法在搅拌机内搅拌电解锰渣,在搅拌状态下,加入磷酸钠(磷酸钠与干电解锰渣的质量比为3~5%)并搅拌均匀,再加入氧化钙(氧化钙与干电解锰渣的质量比为5~10%)并搅拌均匀,该方法通过加入磷酸钠和氧化钙“固定”电解锰渣中的锰和氨。但该方法加入的固化剂用量较大,磷酸钠成本较高,且其中固化体中含有大量钠离子不利于对电解锰渣资源化利用。

5.公告号为cn108728634b的专利申请文件公开了一种无害化处理电解锰渣的方法。该方法将电解锰渣进行焙烧(焙烧温度450~650℃,焙烧时间30~ 120min),得到焙烧料,将所得焙烧料进行水浸(水浸温度20~60℃,水浸时间 20~60min),然后固液分离,向含锰滤液中加入草酸或co2沉淀剂以沉淀锰。该方法工艺比较复杂,焙烧温度较高,导致处理过程能耗大。

6.由此可见,电解锰渣无害化处理方法存在能耗高、需要固化剂量大成本高、处理时间长工艺复杂等问题。

技术实现要素:

7.为解决现有技术的缺点和不足之处,本发明的目的在于提供一种电解锰渣协同除氨固锰固镁的无害化方法。

8.本发明具有经济、高效、快捷的优点,处理后满足固废要求,提高工业化应用可行性。

9.本发明目的通过以下技术方案实现:

10.一种电解锰渣协同除氨固锰固镁的无害化方法,包括以下步骤:

11.将生石灰加入水中,分散均匀后,再加入电解锰渣搅拌成均匀浆状混合物,最后进行150~450℃焙烧,实现除氨固锰固镁,得到无害化的锰渣。

12.优选地,所述生石灰和电解锰渣的质量比为1:12.5~1:16.7。

13.优选地,所述生石灰和水的比例为0.25~0.4g:2~5ml。

14.优选地,所述焙烧的时间为30~120min;更优选为30~60min。

15.优选地,所述焙烧的温度为150~350℃;更优选为150~250℃;最优选为250℃。

16.优选地,所述电解锰渣为工业所得原电解锰渣经破碎、60~80℃烘干48~ 72h、研磨过100目筛后得到的电解锰渣。

17.与现有技术相比,本发明具有以下优点及有益效果:

18.(1)本发明通过低温焙烧,使质量比生石灰:锰渣低至1:16.7,即可使电解锰渣的氨氮和锰的浸出浓度达到综合废水排放标准,固化剂成本低且用量少,使电解锰渣的处理更加经济。

19.(2)本发明通过加入生石灰和水,仅在低温150~250℃下焙烧30~ 60min,即可使电解锰渣的氨氮和锰的浸出浓度达到综合废水排放标准,焙烧温度低且焙烧时间短,使电解锰渣的处理非常节能,高效,快捷。

20.(3)经本发明处理后的电解锰渣,主要成分是半水石膏,可进一步进行资源化利用。

21.(4)经本发明处理后的电解锰渣中的氨氮以游离态氨气的形式去除,去除率可达99%以上。

22.(5)本发明可有效降低电解锰渣中镁的浸出浓度,可有效避免电解锰渣中高浓度镁渗入地下水造成土壤碱化使作物减产的情况。

附图说明

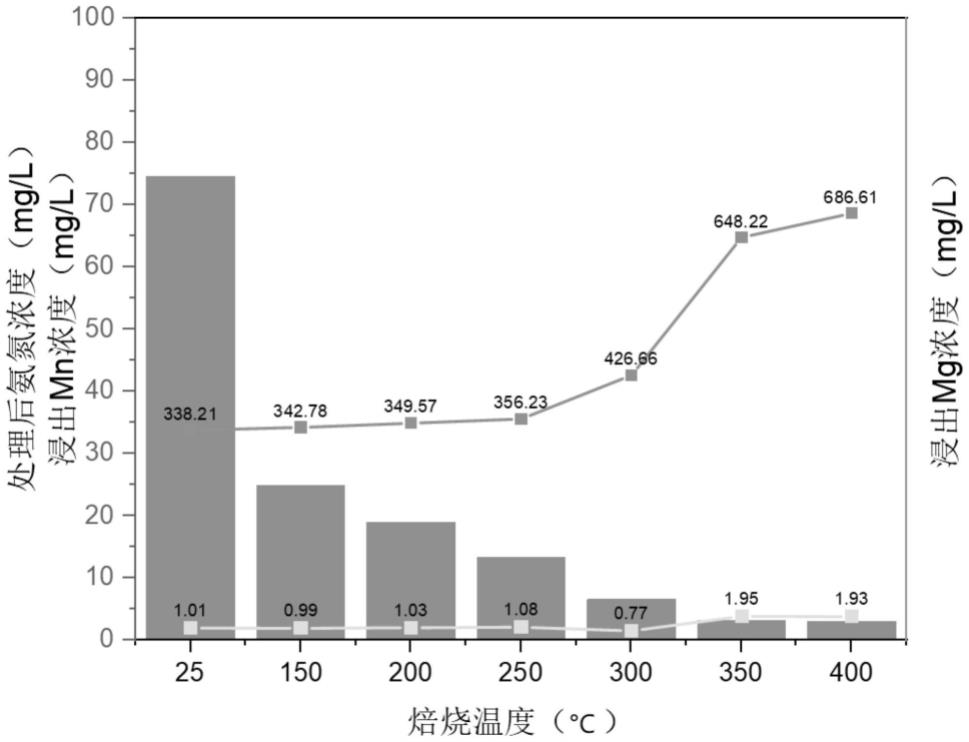

23.图1为实施例1中不同温度下处理后的电解锰渣的氨氮、锰、镁的浸出浓度。

24.图2为实施例2-4和对比例1中不同氧化钙添加量下处理后的电解锰渣的氨氮、锰、镁的浸出浓度。

25.图3为实施例5中不同焙烧时间下处理后的电解锰渣的氨氮、锰、镁的浸出浓度。

具体实施方式

26.下面结合实施例和附图对本发明作进一步详细的描述,但本发明的实施方式不限于此。

27.本发明实施例中未注明具体条件者,按照常规条件或者制造商建议的条件进行。

所用未注明生产厂商者的原料、试剂等,均为可以通过市售购买获得的常规产品。

28.样品预处理:取工业所得原电解锰渣样品60℃烘干48小时后研磨过100 目筛备用;其中锰的初始浓度为1727.6mg/l,镁的初始浓度为863mg/l, nh

4 -n初始浓度为978mg/l。

29.实施例1

30.加1.2g生石灰于15ml去离子水中,在烧杯中分散均匀后,倒入装有20g 电解锰渣的200ml烧杯中(质量比为生石灰:锰渣=1:16.7),立即搅拌成均匀浆状混合物,将浆状混合物均分成若干份,装于容量为40ml的瓷坩埚内,将坩埚加盖后置于马弗炉里焙烧1小时,平行试验的焙烧温度分别为150℃、 200℃、250℃、300℃、350℃和400℃。可见当焙烧温度为250℃的电解锰渣的浸出氨氮浓度约为13.36mg/l,氨氮去除率达98.63%,锰浓度为1.08mg/l,固化率达99.94%,均达到综合废水排放标准;同时镁浓度下降了58.7%。结果如图1所示。

31.实施例2

32.加0.3g生石灰于2.5ml去离子水中,在烧杯中分散均匀后,倒入装有5g电解锰渣的在容量为40ml的瓷坩埚内(质量比为生石灰:锰渣=1:16.7),立即搅拌成均匀浆状混合物,将坩埚加盖后置于马弗炉里焙烧。在250℃下焙烧1小时后的电解锰渣的浸出锰浓度为0.94mg/l,固化率达99.94%,氨氮浓度约为 13.6mg/l,氨氮去除率为98.63%,均达到综合废水排放标准;同时镁浓度下降了58.7%。结果如图2所示。

33.对比例1

34.加0.25g生石灰于2.5ml去离子水中,在烧杯中分散均匀后,倒入装有5g 电解锰渣的在容量为40ml的瓷坩埚内(质量比为生石灰:锰渣=1:20),立即搅拌成均匀浆状混合物,将坩埚加盖后置于马弗炉里焙烧。在250℃下焙烧1小时后的电解锰渣的浸出锰浓度为12.6mg/l,固化率达99.3%,氨氮浓度约为 62.3mg/l,氨氮去除率为93.6%,均未达到综合废水排放标准;同时镁浓度下降了30.1%。结果如图2所示。

35.实施例3

36.加0.35g生石灰于2.5ml去离子水中,在烧杯中分散均匀后,倒入装有5g 电解锰渣的在容量为40ml的瓷坩埚内(质量比为生石灰:锰渣=1:14.3),立即搅拌成均匀浆状混合物,将坩埚加盖后置于马弗炉里焙烧。在250℃下焙烧1小时后的电解锰渣的浸出锰浓度为0.74mg/l,固化率达99.96%,氨氮浓度约为 5.98mg/l,氨氮去除率为99.4%,均达到综合废水排放标准;同时镁浓度下降了83.6%。结果如图2所示。

37.实施例4

38.加0.40g生石灰于2.5ml去离子水中,在烧杯中分散均匀后,倒入装有5g 电解锰渣的在容量为40ml的瓷坩埚内(质量比为生石灰:锰渣=1:12.5),立即搅拌成均匀浆状混合物,将坩埚加盖后置于马弗炉里焙烧。在250℃下焙烧1 小时后的电解锰渣的浸出锰浓度为0.71mg/l,固化率达99.96%,氨氮浓度约为4.53mg/l,氨氮去除率为99.54%,均达到综合废水排放标准;同时镁浓度下降了96.5%。结果如图2所示。

39.实施例5

40.加1.2g生石灰于15ml去离子水中,在烧杯中分散均匀后,倒入装有20g 电解锰渣的200ml烧杯中(质量比为生石灰:锰渣=1:16.7),立即搅拌成均匀浆状混合物,将浆状混

合物均分成若干份,装于容量为40ml的瓷坩埚内,将坩埚加盖后置于马弗炉里250℃焙烧,平行实验焙烧时间分别为30min、60min、 90min和120min,当焙烧时间为30min时处理后的电解锰渣的浸出氨氮浓度约为14.1mg/l,氨氮去除率达98.6%,锰浓度为0.97mg/l,固化率达99.9%,均达到综合废水排放标准,同时镁浓度下降了59.3%。而且随焙烧时间的延长,氨氮的去除效果更好,当焙烧时间为120min时,处理后的电解锰渣的浸出氨氮浓度约为0.72mg/l,氨氮去除率达99.9%,且依然保持了很好的锰和镁的固化效果。结果如图3所示。

41.对比例2

42.与实施例2相比,只将0.3g生石灰改成0.5g碳酸钠,其他条件不变,处理后的电解锰渣的浸出锰浓度为306mg/l,固化率为82.3%,氨氮浓度约为 397mg/l,氨氮去除率达59.4%,均未达到综合废水排放标准;同时镁浓度基本没有变化。

43.对比例3

44.与实施例2相比,只将0.3g生石灰改成0.2g氢氧化钠,其他条件不变,处理后的电解锰渣的浸出锰浓度为5.06mg/l,固化率为99.7%,氨氮浓度约为 20.86mg/l,氨氮去除率为97.9%,均未达到综合废水排放标准;同时镁浓度下降了38.6%。

45.上述实施例为本发明较佳的实施方式,但本发明的实施方式并不受上述实施例的限制,其他的任何未背离本发明的精神实质与原理下所作的改变、修饰、替代、组合、简化,均应为等效的置换方式,都包含在本发明的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。