1.本实用新型属于内燃机缸套水和中冷水蒸发冷却技术领域,涉及一种内燃机组蒸发冷却系统,尤其涉及内燃机组缸套水和中冷水的蒸发冷却系统。

背景技术:

2.内燃机组在把燃气、燃油等一次能源转化成电能的同时还会产生大量余热,这部分热量通常是通过高温烟气、缸套水以及中冷水的形式向外散热。现在内燃机组的高温缸套水和中冷水的冷却方式主要是风冷散热器,这种方式不仅会增加内燃机组的自耗电,而且受外界环境温度的影响较大,特别是在夏季的冷却效果较差,还会影响内燃机组的功率输出,严重时可能影响设备正常稳定运行。此外对于垃圾填埋气发电项目,由于该类项目一般是建设在垃圾填埋场附近,周围环境条件比价恶劣,风冷散热器比较容易腐蚀,使用寿命短,故障多,资金投入较大,费时费力。如果每台内燃机组配备一套蒸发冷却装置用于替代风冷散热器,虽然解决了风冷散热形式的缺点,但是对于内燃机组较多的电站因场地面积较小无法使用,而且蒸发冷却设备的综合节能效率及效果没有充分发挥出来。本实用新型就是寻求新的技术路线,提升内燃机组的运行质量。

技术实现要素:

3.本实用新型的目的在于提供一种内燃机组蒸发冷却系统,利用单台蒸发冷却设备即可对多台内燃机中缸套水和中冷水同时进行冷却,并达到良好的冷却效果,降低内燃机组故障率,降低自耗电,提高发电效率。

4.为实现上述目的,本实用新型采用以下技术方案:

5.本实用新型提供一种内燃机组蒸发冷却系统,包括多台内燃机组和蒸发冷却设备,所述蒸发冷却设备包括集成在蒸发冷却设备一侧的缸套水冷却系统和另一侧的中冷水冷却系统,所述缸套水冷却系统包括自上而下设置的缸套水冷却风机、缸套水喷淋器、缸套水淋水填料、多个缸套水冷却盘管、高温水槽;所述中冷水冷却系统包括自上而下设置的中冷水冷却风机、中冷水喷淋器、中冷水淋水填料、多个中冷水冷却盘管和低温水槽;多个所述缸套水冷却盘管和多个所述中冷水冷却盘管在蒸发冷却设备中水平向平行布置;

6.每个所述内燃机组的缸套水出水管上设置缸套水工质泵并与对应的其中一个缸套水冷却盘管的回水管连通,对应的该缸套水冷却盘管的出水管与内燃机组的缸套水回水管连通,每个内燃机组的中冷水出水管道上设置中冷水工质泵并与对应的其中一个中冷水冷却盘管的回水管连通,对应的该中冷水冷却盘管的出水管与内燃机组的中冷水回水管连通;

7.蒸发冷却设备的壳体上设置有进风格栅;

8.蒸发冷却设备一侧的缸套水冷却风机、缸套水喷淋器、缸套水淋水填料与另一侧的中冷水冷却风机、中冷水喷淋器、中冷水淋水填料之间通过隔板隔开;

9.所述高温水槽通过高温水泵与缸套水喷淋器连通,所述低温水槽通过低温水泵与

中冷水喷淋器连通,高温水槽与低温水槽之间连通,低温水槽与补水站连通。

10.在一个技术方案中,内燃机蒸发冷却系统还包括补水箱,所述补水箱通过管道分别连通内燃机组的缸套水回水口和中冷水回水口。

11.在一个技术方案中,所述蒸发冷却设备中还包括设置在缸套水喷淋器和中冷水喷淋器上方的集水层。

12.在一个技术方案中,所述内燃机组的中冷水回水管与中冷水出水管之间设置第一电动调节阀;内燃机组的缸套水回水管与缸套水出水管之间设置第二电动调节阀。

13.相比现有技术,本实用新型的有益效果在于:

14.本实用新型利用单台蒸发冷却设备即可对多个内燃机中缸套水和中冷水同时进行冷却,并达到良好的冷却效果,降低内燃机组故障率,降低自耗电,提高发电效率,同时减小占地面积,降低投资成本,可进行产业化推广。本实用新型内燃机中缸套水或中冷水进入缸套水冷却盘管或中冷水冷却盘管通过喷淋水进行降温,提高换热效率,再结合空气冷却,双重介质冷却,冷却效率更高,而由于缸套水喷淋器的喷淋水来自高温水槽,中冷水喷淋器的喷淋水来自低温水槽,喷淋水喷淋到缸套水淋水填料或中冷水淋水填料上,喷淋水在淋水填料中与空气充分接触得到降温,淋水填料的使用增加了换热面积,延长喷淋水的停留时间,增加喷淋水的散热量,降低喷淋水的温度,此外,高温水槽与低温水槽连通,低温水槽中的水自动流向高温水槽,达到了循环冷却水的梯级利用。

附图说明

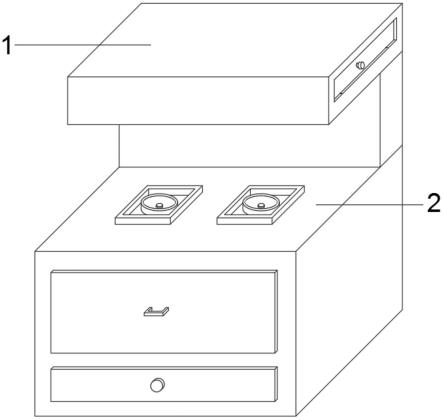

15.图1为本实用新型内燃机蒸发冷却系统的示意图之一。

16.图2为本实用新型内燃机蒸发冷却系统的示意图之二。

17.附图中标记:1为内燃机组,2为蒸发冷却设备,201为缸套水冷却风机,202为中冷水冷却风机,203为集水层,204为缸套水喷淋器,205为中冷水喷淋器,206为缸套水淋水填料,207为中冷水淋水填料,208为缸套水冷却盘管,209为中冷水冷却盘管,210为进风格栅,211为高温水槽,212为低温水槽,213为高温水泵,214为低温水泵,215为隔板,3为缸套水工质泵,4为中冷水工质泵,5为补水箱,6为第一电动调节阀,7为第二电动调节阀。

具体实施方式

18.以下实施例用于说明本实用新型,但不用来限定本实用新型的保护范围。若未特别指明,实施例中所用技术手段为本领域技术人员所熟知的常规手段。下述实施例中的试验方法,如无特别说明,均为常规方法。

19.实施例一

20.如图1所示,本实用新型一种内燃机组蒸发冷却系统,包括多台内燃机组1和蒸发冷却设备2,蒸发冷却设备2包括集成在蒸发冷却设备2一侧的缸套水冷却系统和另一侧的中冷水冷却系统,缸套水冷却系统包括自上而下设置的缸套水冷却风机201、缸套水喷淋器204、缸套水淋水填料206、多个缸套水冷却盘管208、高温水槽211;中冷水冷却系统包括自上而下设置的中冷水冷却风机202、中冷水喷淋器205、中冷水淋水填料207、多个中冷水冷却盘管209和低温水槽212;多个所述缸套水冷却盘管208和多个所述中冷水冷却盘管209在蒸发冷却设备2中水平向平行布置;

21.每个内燃机组1的缸套水出水管上设置缸套水工质泵3并与对应的其中一个缸套水冷却盘管208的回水管连通,对应的该缸套水冷却盘管208的出水管与内燃机组1的缸套水回水管连通,每个内燃机组1的中冷水出水管道上设置中冷水工质泵4并与对应的其中一个中冷水冷却盘管209的回水管连通,对应的该中冷水冷却盘管209的出水管与内燃机组1的中冷水回水管连通;

22.蒸发冷却设备2的壳体上设置有进风格栅210,进风位置位于缸套水冷却盘管208或中冷水冷却盘管209下方;

23.蒸发冷却设备2一侧的缸套水冷却风机201、缸套水喷淋器204、缸套水淋水填料206与另一侧的中冷水冷却风机202、中冷水喷淋器205、中冷水淋水填料207之间通过隔板215隔开;

24.高温水槽211通过高温水泵213与缸套水喷淋器204连通,低温水槽212通过低温水泵214与中冷水喷淋器205连通,高温水槽211与低温水槽212之间连通进行热交换,低温水槽212与补水站连通。

25.在一个优选地实施方式中,在内燃机蒸发冷却系统还包括补水箱5,补水箱5通过管道分别连通内燃机组1的缸套水回水口和中冷水回水口,以给内燃机1的缸套水和中冷水提供补给,也可利用补水箱5稳定压力。

26.在一个优选地实施方式中,蒸发冷却设备2中还包括设置在缸套水喷淋器204和中冷水喷淋器205上方的集水层203,用于收集热湿饱和空气中的水分,降低飘水损失,进一步达到节水的目的。

27.如图2所示,在一个优选地实施方式中,内燃机组1的中冷水回水管与中冷水出水管之间设置第一电动调节阀6;内燃机组1的缸套水回水管与缸套水出水管之间设置第二电动调节阀7,以将缸套水出水与回水部分混合、中冷水出水与回水部分混合,以在较小范围内调节缸套水及中冷水回水温度,达到节水节电的目的。

28.依据上述一种内燃机组蒸发冷却系统的内燃机组蒸发冷却方法,包括以下步骤:

29.内燃机组1的缸套水通过缸套水工质泵3进入缸套水冷却盘管208,缸套水在缸套水冷却盘管208中自下向上流动,缸套水喷淋器204将喷淋水喷淋在缸套水淋水填料206上,喷淋水在缸套水淋水填料206中与空气充分接触,然后透过缸套水淋水填料206的喷淋水均匀分布于缸套水冷却盘管208外表面,喷淋水与缸套水冷却盘管208中的缸套水形成逆流热交换;冷空气自进风格栅210进入蒸发冷却设备2,自下向上逆流经过缸套水冷却盘管208表面,在此过程中冷空气与缸套水冷却盘管208中的缸套水进行热交换,经过冷却后的缸套水通过缸套水回水管返回内燃机组1,吸收热量后的热湿饱和空气由缸套水冷却风机201排至大气中,喷淋水收集在高温水槽211中,由高温水泵213再次输送至缸套水喷淋器204,如此往复循环使用;

30.内燃机组1的中冷水通过中冷水工质泵4进入中冷水冷却盘管209,中冷水在中冷水冷却盘管209中自下向上流动,中冷水喷淋器205将喷淋水喷淋在中冷水淋水填料207上,喷淋水在中冷水淋水填料207中与空气充分接触,然后透过中冷水淋水填料207的喷淋水均匀分布于中冷水冷却盘管209外表面,喷淋水与中冷水冷却盘管209中的中冷水形成逆流热交换;冷空气自进风格栅210进入蒸发冷却设备2,自下向上逆流经过中冷水冷却盘管209表面,在此过程中冷空气与中冷水冷却盘管209中的中冷水进行热交换,经过冷却后的中冷水

通过中冷水回水管返回内燃机组1,吸收热量后的热湿饱和空气由中冷水冷却风机202排至大气中,喷淋水收集在低温水槽212中,由低温水泵214再次输送至中冷水喷淋器205,如此往复循环使用。

31.本实用新型内燃机1中缸套水或中冷水进入缸套水冷却盘管208或中冷水冷却盘管209通过喷淋水进行降温,提高换热效率,再结合空气冷却,双重介质冷却,冷却效率更高,而由于缸套水喷淋器204的喷淋水来自高温水槽211,中冷水喷淋器205的喷淋水来自低温水槽212,喷淋水喷淋到缸套水淋水填料206或中冷水淋水填料205上,喷淋水在淋水填料中与空气充分接触得到降温,淋水填料的使用增加了换热面积,延长喷淋水的停留时间,增加喷淋水的散热量,降低喷淋水的温度,此外,高温水槽211与低温水槽212连通,低温水槽212中的水自动流向高温水槽211,做到了循环冷却水的梯级利用。需要指出的是,本实用新型中缸套水淋水填料206和中冷水淋水填料207使用的填料不同,中冷水喷淋器205的喷淋水来自低温水槽212,水温相对较低,中冷水淋水填料207可选用pvc蜂窝填料;而缸套水喷淋器204的喷淋水来自高温水槽211,水温相对较高,若缸套水淋水填料206采用pvc材质容易发生塌陷,需选用网格状的不锈钢材质填料。

32.在具体使用时,缸套水冷却盘管208和中冷水冷却盘管209的出口均安装有温度传感器,根据冷却盘管出口水温的高低,自动控制缸套水冷却风机201、中冷水冷却风机202、高温水泵213和低温水泵214,以节水、节电为目的进行三种模式运行,具体如下:

33.第一种运行模式如下:设定中冷水或缸套水要求的回水温度为a(如中冷水回水温度设置为35-50℃,缸套水回收温度设置为60-85℃),一级控制:水温达到设定值b(b>a)时,缸套水冷却风机201和中冷水冷却风机202自动启动,且根据水温变频调节风机转速(或按设定顺序控制风机开启台数);二级控制:如果水温持续升高,达到设定值c时,高温水泵213和低温水泵214自动启动,根据水温变频调节水泵的水流量,冷却温度可以精准的控制在

±

1.0℃以内,达到最佳的冷却效果,亦可达到节水节电的目的。

34.第二种运行模式如下:设定中冷水或缸套水要求的回水温度为d值(如中冷水回水温度设置为35-50℃,缸套水回收温度设置为60-85℃),高温或低温水槽处设定温度d1值(d1值根据环境温度设定,d1值一般略高于环境湿球温度且低于d值),结合冷却盘管出口温度信号通过变频控制喷淋泵使得水槽中的冷却水温度降低至d1,当环境温度较低时,仅通过喷淋水即可满足内燃机组的冷却要求。当高温水槽211或低温水槽212处水温达到设定值e时(e>d1),风机自动启动,根据水温变频调节风机转速(或按设定顺序控制风机开启台数),精确的控制冷却温度。

35.例如:装机容量4

×

0.5mw的济柴内燃机组自带的散热器总配电量为85.6kw,而上述蒸发冷却设备配置的冷却风机配电量为8

×

1.5kw、喷淋泵2

×

2.2kw,减少了配电量69.2kw;装机容量2

×

1.0mw的济柴内燃机组自带的散热器总配电量为88.0kw,而上述蒸发冷却设备配置的冷却风机配电量为8

×

1.5kw、喷淋泵2

×

2.2kw,减少了配电量71.6kw,运行期间大大节省了内燃机组的自耗电。特别是在南方地区,夏季内燃机组散热困难,其自带的散热器配电量会更高,采用本实用新型中蒸发冷却的方法替代内燃机自带的传统风冷散热设备,节能效果更显著。

36.第三种运行模式如下:喷淋泵可设计为工频,在中冷水或缸套水的出水管与回水管之间增设旁通管,旁通管上安装第一电动调节阀6或第二电动调节阀7。在内燃机组中冷

水和缸套水冷却期间,喷淋泵工频运行,水流量始终保持在最大状态,这时高温水槽211或低温水槽212中的冷却水温度较以上模式低,当内燃机组缸套水或中冷水回水温度较低时,根据缸套水冷却盘管208和中冷水冷却盘管209的出口处温度传感器反馈的信号自动调节旁通管上电动调节阀的开度,混合部分热水,结合冷却风机和喷淋泵的控制,在达到最佳冷却效果的同时,节省能源。当温度调节范围较小时,第一电动调节阀6或第二电动调节阀7可采用自温式调节阀。

37.以上所述之实施例,只是本实用新型的较佳实施例而已,仅仅用以解释本实用新型,并非限制本实用新型实施范围,对于本技术领域的技术人员来说,当然可根据本说明书中所公开的技术内容,通过置换或改变的方式轻易做出其它的实施方式,故凡在本实用新型的原理上所作的变化和改进等,均应包括于本实用新型申请专利范围内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。